基于响应面法的菌草重组材制备工艺优化

吴克勤,郭祉妘,魏起华,林冬梅,曾钦志,刘晓辉,饶久平*

(1. 福建农林大学材料工程学院,植物纤维功能材料国家林业和草原局重点实验室,福州 350108; 2. 福建农林大学国家菌草工程技术研究中心,福州 350002;3. 福建省林业科学研究院,福州 350012)

我国人口规模巨大,森林资源相对不足,世界各国对森林资源保护的加强和原木出口的限制,导致我国木材供需缺口不断扩大,“十三五”期间木材年均供需缺口达0.74亿~0.97亿m3[1]。王芳等[2]研究显示,当中国的原木和锯材进口量不断增长时,会分别造成约8.21亿和7.74亿美元的额外损失。我国作为全球人造板大国,合理开发和利用非木材植物原料生产出高品质的人造板产品——重组材,对缓解木材供需矛盾和推动人造板可持续发展具有重要意义[3]。

目前,以菌草为原料制备人造板材的研究较少[4],特别是鲜有利用菌草制备出重组材的研究。菌草绿洲一号,茎秆直立,高2~6 m,其与小径竹结构高度相似,纤维形态和化学成分与竹材相当[5]。方智毅等[6]研究发现,绿洲一号的纤维长宽比大,纤维触点结合力强,单根纤维强度优异,具有作为重组材原料的潜质。但是以菌草绿洲一号为原料进行全菌草秆利用制备重组材,需解决界面的相容性问题,以提高原料的利用率,可借鉴已用于竹重组材生产上的化学改性[7]、高压静电改性[8]、氧等离子改性[9-10]、蒸汽改性[11]及疏解等方法[12]。

本研究以菌草为原料制备重组材,采用全菌草秆利用的方式,不去除菌草表面的蜡质层和硅质层,通过响应面方法分析不同浸胶时间、热压温度、热压时间[13]对菌草重组材主要力学性能和耐水性的影响,模拟优化出菌草重组材最佳的制备条件;再通过碱处理和帚化处理优化出菌草重组材的生产工艺,分析了帚化处理和碱处理对菌草重组材性能的影响,为推进菌草重组材产业化提供参考依据。

1 材料与方法

1.1 试验材料

菌草绿洲一号(Arunddonaxcv.lvzhou No.1),2年生,由福建农林大学国家菌草工程技术研究中心提供;酚醛树脂(PF)胶黏剂,固含量为30%,黏度为50 mPa·s,由福建省有竹科技有限公司提供;氢氧化钠(粒),购于天津市致远化学试剂有限公司。

1.2 仪器设备

卤素水分测定仪,型号MB35;自制菌草帚化疏解机;电热鼓风干燥箱,型号DHG-9125A;热压机,型号KSH-300;万能力学试验机,型号CWT5504;圆锯机,型号PCS31230-CH;连续变倍体视显微镜,型号XTL-200;场发射扫描电子显微镜(SEM),型号Verios G4。

1.3 试验方法

1.3.1 响应面试验设计

采用Design-Expert 8.0.6中的Box-Behnken试验设计方法,分别用X1、X2、X3表示浸胶时间、热压时间、热压温度3个因素变量,并分别确定范围在20~40 min、0.8~1.2 min/mm、140~160 ℃,具体如表1所示。

1.3.2 制板工艺

制备菌草重组材设定的目标密度为1.1 g/cm3,规格为450 mm×245 mm×17 mm,主要工艺流程如图1所示,最后得到菌草重组材测试样。将菌草去除叶片、分枝、头部和根部,保留菌草秆并切断成长度450 mm的试样,沿菌草纤维长轴等分剖开成2份半圆管,再通过碾压展平成需要的菌草束。第一次干燥温度设定为85 ℃,控制菌草束的含水率为8%,置于酚醛树脂胶黏剂中浸渍。浸胶后需要沥干12 h至无胶液滴下后进行第二次干燥;第二次干燥温度设定为50 ℃,控制菌草束的含水率为12%。组坯时将菌草束均匀地铺设在模具内,菌草束长度与模具长度一致,如图2e所示。热压压力设定为5.5 MPa,采用两段式降压。再利用响应面法得到最佳热压条件后,为进一步提高菌草重组材性能,在碾压环节后加入帚化疏解优化改进工艺流程,并探究了浸胶时间对帚化后菌草重组材的性能影响。

图1 制备菌草重组材的工艺流程Fig. 1 Preparation process of Juncao scrimber

在碾压展平工艺后添加帚化疏解工艺,利用自制的帚化疏解机,制备纵向不间断、横向交错分离的帚化菌草束,如图2d所示。在菌草切断后,采用碱处理工艺,将菌草浸泡到不同质量分数的NaOH溶液中,于常温常压下浸没4 h,然后多次漂洗到溶液呈中性,静置12 h。

a、b)自然生长的菌草绿洲一号;c、d)帚化前后的菌草束;e)组坯。图2 菌草在不同时期的状态Fig. 2 Images of Juncao in different periods

1.3.3 菌草重组材机械强度测试

菌草重组材的静曲强度(MOR)、弹性模量(MOE)参照GB/T 40247—2021《重组竹》进行测试。

1.3.4 菌草重组材耐水性能测试

菌草重组材的吸水厚度膨胀率(TSR)、吸水宽度膨胀率(WSR)参照GB/T 40247—2021的28 h循环处理方法进行测试。

1.3.5 微观结构分析

从未帚化与帚化处理制备的菌草重组材横切面分别锯制出20 mm×20 mm的试样,表面打磨光滑,使用体视显微镜观察菌草重组材有无帚化处理的截面层压情况。

分别将未处理和帚化以及碱处理的菌草裁切成5 mm×5 mm的样品,对其表面进行30 min的喷金处理,使用场发射扫描电子显微镜观察表面形貌。

2 结果与分析

2.1 响应面试验结果

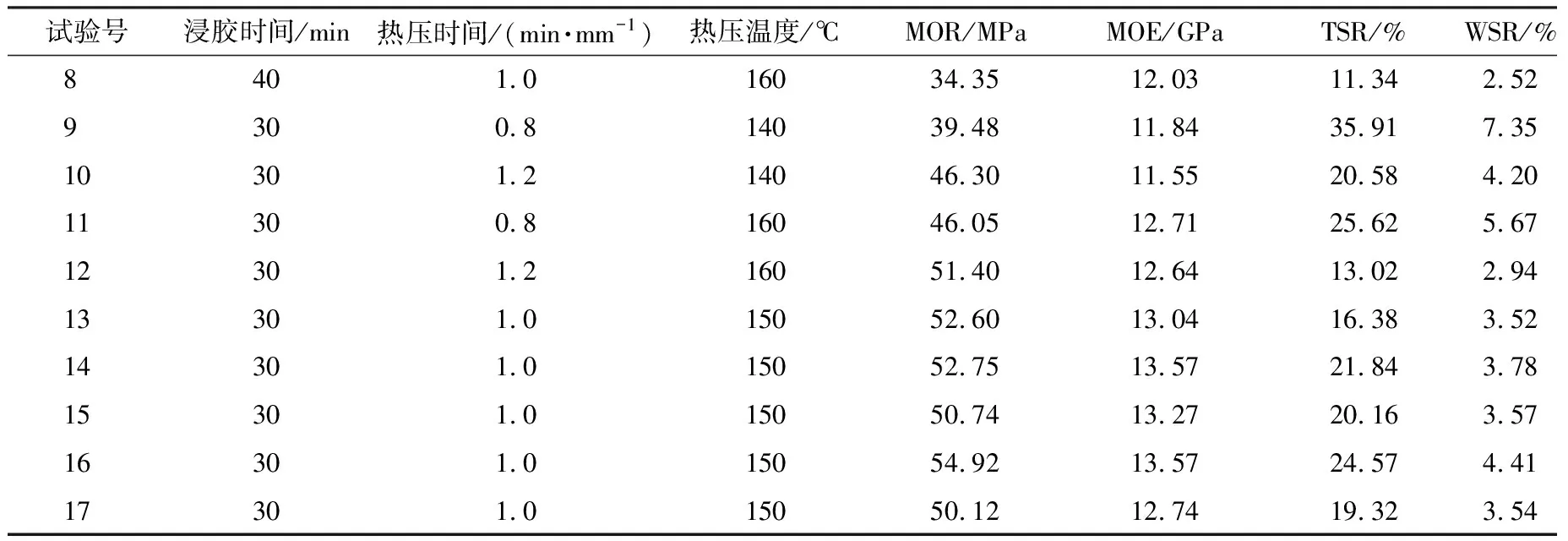

根据表1的试验设计,以MOR、MOE、TSR、WSR为考察指标在Box-Behnken中获得3因素4水平的响应面试验方案,共17组试验组合,试验方案及结果见表2。

表2 响应面试验方案与结果Table 2 The experiment design and results of response surface methodology

表2(续)

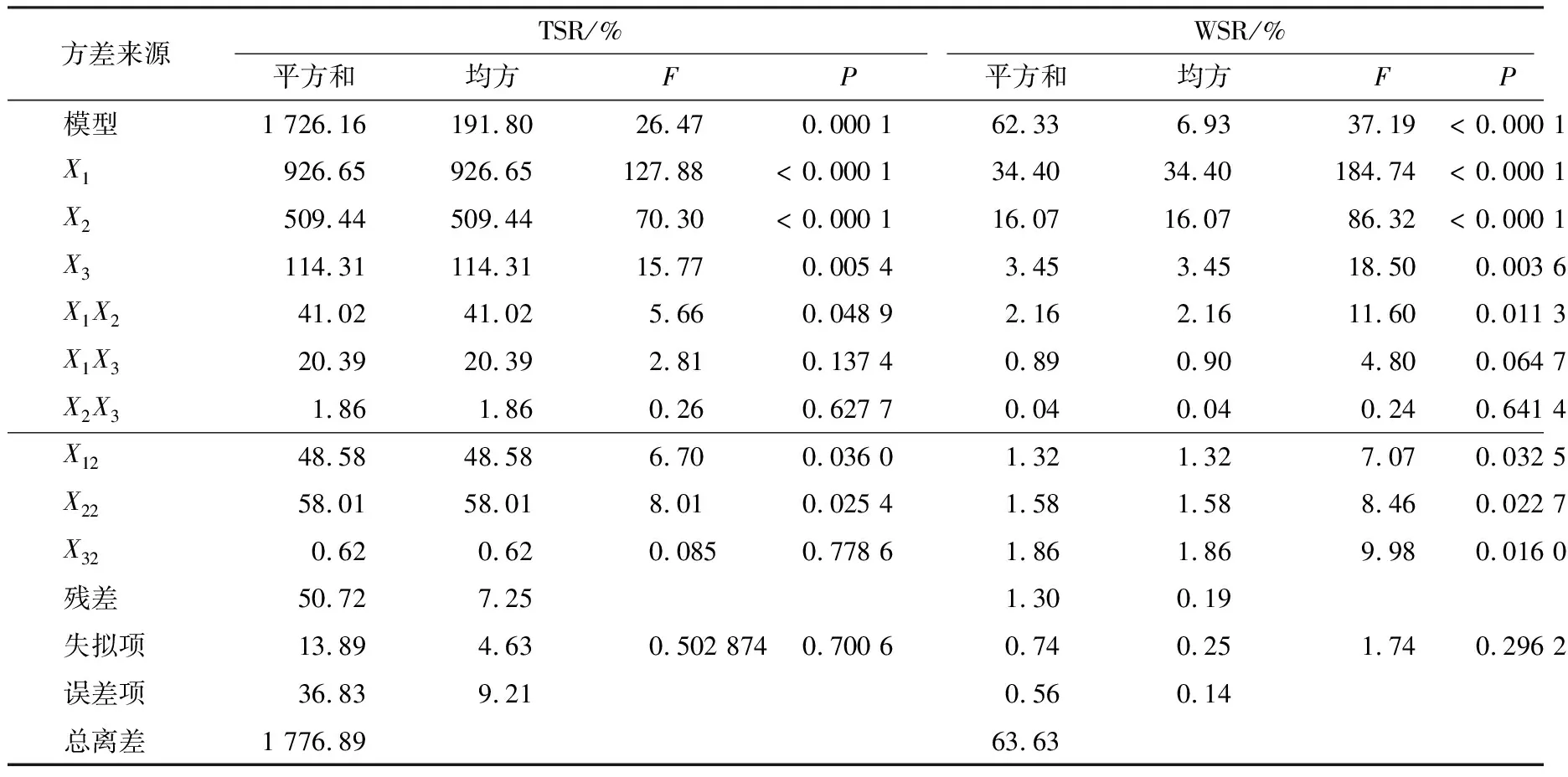

2.1.1 方差分析

以表2的试验结果进行响应面二次模型的方差分析,结果见表3、4。从表3、4可以看出,MOR、MOE、TSR、WSR的模型P<0.05,表明4个水平模型均显著;失拟项P>0.05,说明4个模型失拟项均不显著;且“Adeq Precision”测量信噪比分别为22.75,17.45,18.56,21.10,均大于4,表示信号充足[14]。说明该响应面模型噪声小,模型拟合显著,可以用于该研究的工艺优化设计[15-16]。由表3、4中的F值可知:浸胶时间、热压时间、热压温度对MOR和MOE影响的大小顺序为X1>X3>X2,且浸胶时间和热压温度的交互影响更明显;对TSR和WSR影响的大小顺序为X1>X2>X3,且浸胶时间和热压时间的交互影响更明显。

表3 静曲强度和弹性模量方差分析Table 3 Variance analysis of modulus of rupture and modulus of elasticity

表4 吸水厚度膨胀率和吸水宽度膨胀率方差分析Table 4 Variance analysis of thickness swelling rate and width swelling rate

图3 响应面图和等高线图Fig. 3 Response surface and contour plots

根据上述方差分析结果进行多元回归方程拟合,推算最优因子水平、回归方程和决定系数,得到菌草重组材的MOR(Y1)、MOE(Y2)、TSR(Y3)、WSR(Y4)对浸胶时间(X1)、热压时间(X2)、热压温度(X3)的回归模型以及决定系数R2:

2.1.2 响应面交互分析

部分浸胶时间、热压时间、热压温度和MOR、MOE、TSR、WSR之间的响应面图及等高线图如图3所示。图3a、b分别为浸胶时间和热压温度对MOR,以及浸胶时间和热压时间对MOE的响应面图和等高线图,从图中明显可以看出响应面均呈椭圆并有凸起,这表明:MOR在浸胶时间30~35 min,热压温度150~160 ℃时存在最大值;MOE在浸胶时间30~35 min,热压时间1.0~1.2 min/mm时存在最大值。响应面图能反映2个因素间的相互作用,圆形表示2个因素之间的弱相互作用,椭圆形表示两个因素之间的强相互作用[17-18]。图3a、b的等高线图均表现为椭圆形且立体显示陡峭,说明浸胶时间与热压温度对MOR、浸胶时间与热压时间对MOE的交互影响显著,这与方差分析结果一致(表3)。

浸胶时间和热压时间对TSR,以及浸胶时间和热压温度对WSR的响应面图和等高线图分别见图3c、d,从图中明显可以看出响应面均呈凹陷,这表明:TSR在浸胶时间35~40 min,热压时间1.0~1.2 min/mm时存在最小值;WSR在浸胶时间30~35 min,热压温度145~155 ℃时存在最小值。浸胶时间的增加更有利于TSR和WSR的降低,可能是含胶量的增加堵塞了孔道,在水煮过程中阻止了水分的进入[19]。

2.1.3 稳定性分析

通过Design-Expert软件综合分析,得出菌草重组材在浸胶时间33 min、热压时间1.12 min/mm、热压温度155 ℃时各项性能达到最佳,预测值分别是MOR为52.81 MPa、MOE为13.46 GPa、TSR为13.06%、WSR为2.65%(表5)。为检验模拟优化的最佳浸胶时间、热压时间、热压温度的可信度,以该条件进行平行试验,结果显示,菌草重组材MOR为53.71 MPa、MOE为12.95 GPa、TSR为12.84%、WSR为2.75%。与预测值相比分别相差1.70%,3.80%,3.06%和2.65%,相对误差均在10%以内,说明该模型预测的响应变量可信度高[20]。由于菌草重组材产业有待开发,还未有相应标准,现参考重组竹国家标准,结果表明,MOR和MOE不满足GB/T 40247—2021的要求,而TSR和WSR可满足该国家标准的要求。

表5 主要物理力学性能和耐水性的预测值和实测值Table 5 Predicted and actual values of main physical mechanical properties and water resistance

2.2 优化工艺流程

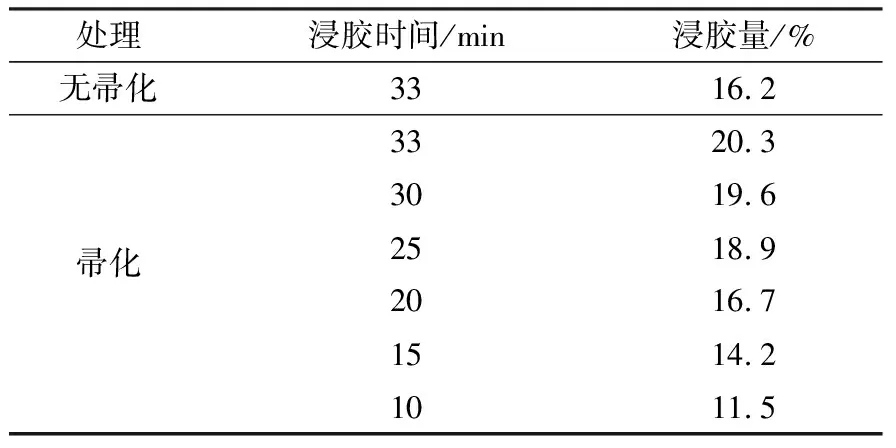

2.2.1 帚化疏解优化

通过上述工艺过程已探明菌草重组材的最佳工艺条件,然而主要力学性能不佳。因此,在原有工艺的碾压阶段后加入帚化疏解工艺,在菌草壁上形成了一系列线段状的裂纹,将菌草束分离成纵向不断裂、横向松散而交错相连的菌草单元,增强菌草-树脂-菌草间的相互粘接,这将有助于层压时刚性纤维细胞之间形成许多有效的机械联锁结构[21]。疏解产生的裂纹还将菌草内部的纤维暴露出来,增加了树脂的渗透路径和菌草束的比表面积,使树脂在菌草束中的润湿、扩散、渗透更充分,在浸胶过程中使酚醛树脂能更好地渗入纤维内部。帚化前后的浸胶量如表6所示,由表6可知,在相同浸胶时间条件下,帚化疏解使得菌草束的含胶量大幅度提升。与无帚化的菌草重组材(MOR为53.71 MPa、MOE为12.95 GPa、TSR为12.84%、WSR为2.75%)相比,加入帚化疏解工艺的菌草重组材MOR为103.84 MPa、MOE为13.03 GPa、TSR为4.34%、WSR为0.88%,MOE有小幅度提高,MOR提高了93%,TSR和WSR分别降低了8.5和1.87个百分点,说明帚化使菌草重组材不仅大幅度增加了最大荷载,提高了物理力学性能,还提高了耐水能力,各项性能均满足GB/T 40247—2021的要求,MOR和MOE达到弯曲弹性模量120Eb级,TSR达到吸水厚度膨胀率T5.0级,WSR达到吸水宽度膨胀率W1.0级。

表6 帚化前后的浸胶量Table 6 The glue immersion rate before and after brooming optimization

孟凡丹等[22]研究表明,随着浸胶量的增大,纤维化竹单板层积材力学性能呈先增后减的趋势。过大的浸胶量将影响菌草重组材的力学性能,通过降低浸胶时间减少浸胶量,既能提高性能又能降低成本。菌草重组材不同浸胶时间的物理力学性能和耐水性见图4。由图4可知:随着浸胶时间的减少,MOR和MOE均呈现抛物线的趋势,MOR在浸胶20 min时达到最大值,MOE在浸胶15 min时达到最大值;TSR和WSR随浸胶时间的减少缓慢升高,变化不大,而在浸胶10 min时突然增大。这是由于浸胶10 min时,菌草重组材试样在28 h吸水膨胀试验后出现结构分解的现象。综合判断,菌草重组材在浸胶15 min时,既减少了生产制备时间,节省成本,又拥有较好的物理力学性能和耐水性, 其MOR为136.56 MPa、MOE为14.80 GPa、TSR为5.84%、WSR为0.93%。

图4 菌草重组材不同浸胶时间的物理力学性能和耐水性Fig. 4 Main physical mechanical properties and water resistance of Juncao scrimber at different glue immersion times

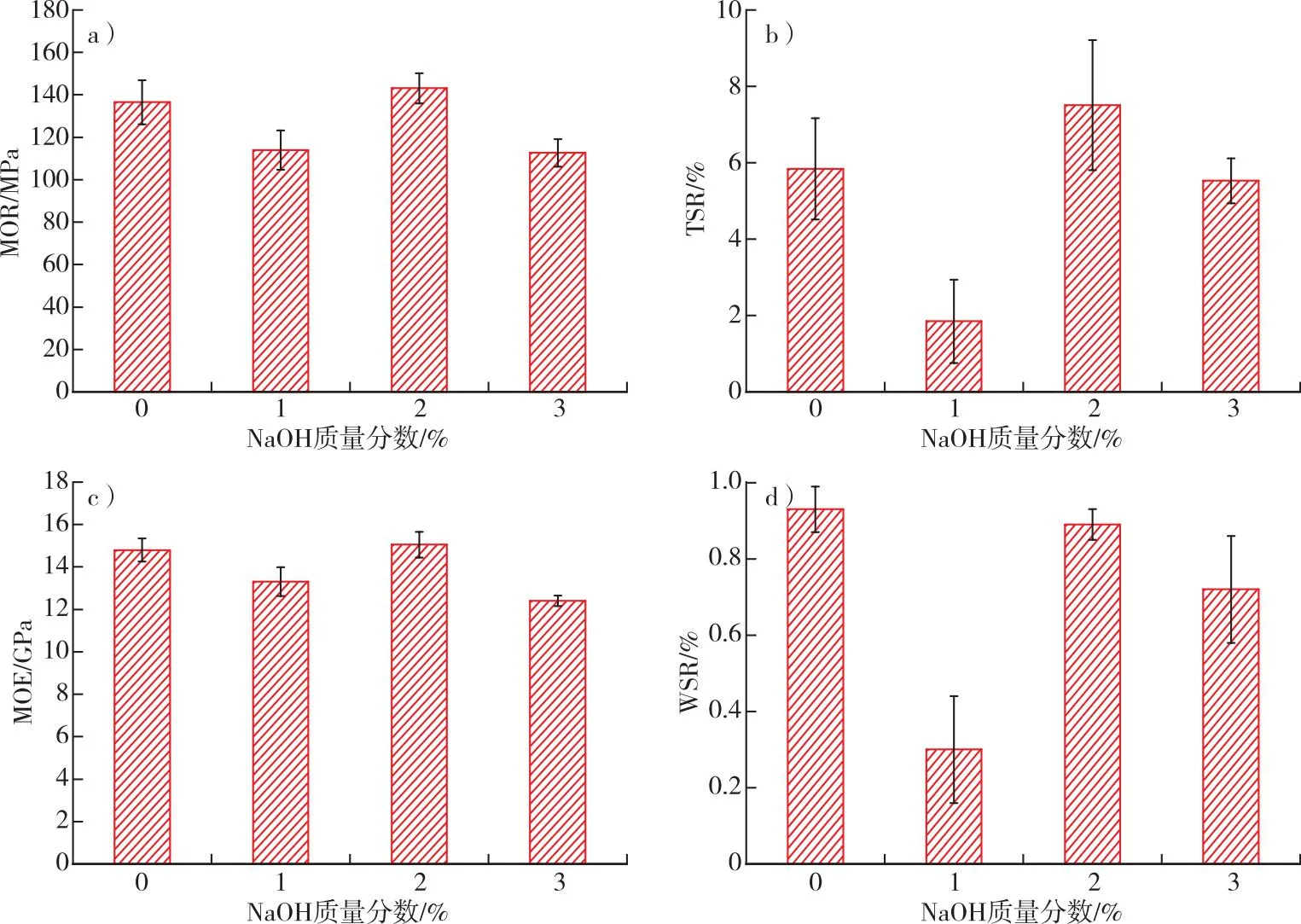

2.2.2 先碱处理后帚化处理

图5 菌草重组材碱处理优化前后的主要物理力学性能和耐水性Fig. 5 Main physical mechanical properties and water resistance of Juncao scrimber before and after alkali optimization

在帚化前进行碱处理,进一步优化上述经过帚化的最佳工艺参数:浸胶时间15 min、热压时间1.12 min/mm、热压温度155 ℃。对菌草束先进行碱处理,在一定程度上使菌草表面的蜡质层和硅质层降解,产生刻蚀而增大表面粗糙度,并对化学成分也会产生影响,改善酚醛树脂与菌草表面的界面结合,从而在工艺参数不变的情况下提高菌草重组材的性能。菌草束经过不同质量分数NaOH处理后制备的菌草重组材MOR、MOE、TSR和WSR的性能对比见图5。各项性能随着碱质量分数提升均呈现抛物线的趋势,在NaOH质量分数为2%时,MOR为143.13 MPa、MOE为15.05 GPa,均比空白样的MOR和MOE有所提升;耐水性在NaOH质量分数1%时最优,TSR为1.85%、WSR为0.30%,但在NaOH质量分数1%和3%时,物理力学性能反而低于空白样。在碱处理过程中,随着碱质量分数的升高,虽然对菌草表面的蜡质层降解和破坏有所提升,改善菌草与树脂的胶合界面,但菌草本身的木质素和半纤维素也在碱处理过程中被溶解出来,降低了菌草束本身的机械性能;同时,木质素和半纤维素的溶解导致空隙不断变大,增加了吸水膨胀能力,当空隙不断扩大时,部分树脂渗入空隙,固化后的树脂阻碍了水分的进入,从而减少了吸水膨胀。

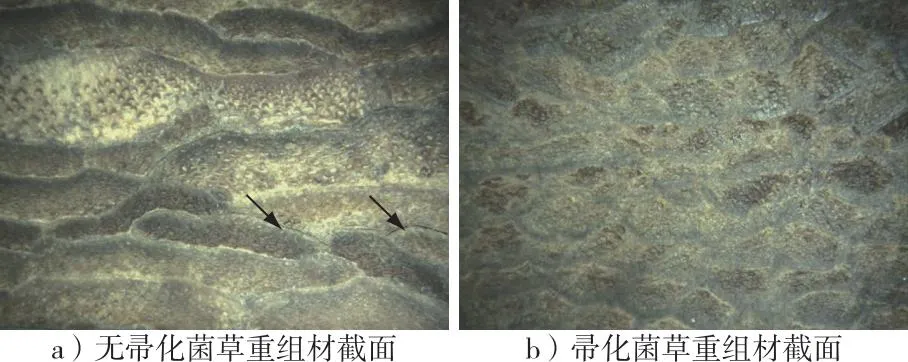

图6 有无帚化处理的体视显微镜图像Fig. 6 Stereoscopic microscope images with or without brooming

a)无处理的菌草表面;b)帚化处理的菌草表面;c)碱处理的菌草表面;d)碱处理和帚化的菌草表面。图7 不同处理的菌草表面SEM图像Fig. 7 SEM images of different treated Juncao surfaces

2.3 微观结构

由体视显微镜图像(图6)可知,经过帚化处理后的菌草重组材截面(图6b)比没有帚化处理的菌草重组材截面(图6a)更加致密,拥有更多的接触面,酚醛树脂的分布也更均匀。从图6a中黑色箭头处可以看到明显的空隙,这将极大影响菌草重组材的力学性能和耐水性。与木材不同,菌草内部没有木射线等横向组织[23],使得菌草束在浸胶过程中酚醛树脂的渗透并不乐观,仅在与菌草接触的表面覆盖;又由于菌草表面具有蜡质层,表面对酚醛树脂的相容性差,没有帚化的菌草单元间的粘接能

力不足,这是导致出现空隙的原因。从图6b可以看出,由于帚化形成更小的菌草单元,酚醛树脂能均匀地分布在菌草单元的表面,并通过裂纹渗透到基本组织内的细胞壁上,且与帚化裂纹暴露出的内部纤维相容性好,形成许多有效的机械联锁结构,直接增强了菌草重组材的物理力学性能,MOR提升了22.2%。

使用扫描电镜获得经过不同处理的菌草表面显微图像,如图7所示。从图7a可以看出,菌草外层组织致密,质地坚硬,放大的图片中有椭圆形微凸,呈横向规则紧密排列,表面十分光滑且附有一层蜡质层,整体较为光滑,对水和酚醛树脂等胶黏剂湿润性极差。图7b2为帚化处理后的菌草表面,除了产生线段状裂纹,还使部分菌草外皮层脱落,邻近外表面的长而强度高的纤维裸露出来,且未受到损伤。撕裂破坏产生不同程度的沟壑,有利于浸胶时酚醛树脂的渗入,使树脂能随着裂纹均匀渗透内部的纤维细胞,这也解释了帚化后浸胶量上升的原因;并且在热压过程中帚化产生的表面沟壑在压力作用下相互嵌套和错位交叉,随着高温下酚醛树脂的固化而紧密结合在一起,既增强了力学强度还提升了耐水性。相邻的菌草单元在层压时相互错位交叉,由于内部纤维对酚醛树脂的相容性好,纤维间的结合可以更紧密,这解释了帚化后的菌草重组材力学性能更优。酚醛树脂通过帚化形成的裂纹渗透到菌草内部的细胞壁上,包裹细胞壁表面形成了一层憎水的保护膜,还能使酚醛树脂的活性基团充分地与细胞壁表面亲水的羟基相互结合,形成氢键或化学结合[24],降低菌草细胞壁对吸着水的吸附性能,间接改善了菌草重组材的耐水性能,这解释了帚化后菌草重组材的耐水性提升。图7c为碱处理后的菌草表面,致密的蜡质层出现溶解,规则紧密排列的椭圆微小突起消失,变成无规律的凹痕。从图7c2可以明显看到表面出现溶解,产生不均匀的沟槽并有部分纤维外露出来,粗糙的表面将有利于增加表面能[25],使树脂更容易黏附在菌草表面,溶解暴露的纤维也有利于树脂的渗透。图7d显示在碱处理后帚化的菌草表面,帚化暴露出的纤维形态完整,与图7b相同,证明碱处理对菌草内部纤维产生的破坏小。

3 结 论

通过响应面分析法研究不同浸胶时间、热压时间、热压温度对菌草重组材物理力学性能和耐水性的影响,优化出菌草重组材的最佳热压工艺,在此基础上通过帚化处理和碱处理优化制备工艺。

1)通过建立MOR、MOE、TSR、WSR和浸胶时间、热压时间、热压温度之间的回归模型,得到菌草重组材的较优工艺参数:浸胶时间33 min,热压时间1.12 min/mm,热压温度155 ℃。并经过平行试验验证,最佳热压工艺下获得菌草重组材MOR、MOE、TSR、WSR的平均值分别是53.71 MPa,12.95 GPa,12.84%和2.75%,与预测值误差均在10%以内,说明该模型预测准确可行。

2)在原有工艺的碾压阶段后加入帚化疏解,并减少浸胶时间,所得MOR、MOE、TSR、WSR的平均值分别是136.56 MPa,14.80 GPa,5.84%和0.93%,均满足GB/T 40247—2021的要求,不仅降低了生产成本,还提高了菌草重组材的性能。

3)使用NaOH溶液对菌草进行碱处理,结果显示,在NaOH质量分数2%时,MOR为143.13 MPa、MOE为15.05 GPa,力学性能较好且高于无碱处理;在NaOH质量分数1%时,TSR为1.85%,WSR为0.30%,耐水性较好并高于无碱处理。

4)从微观角度出发,分析菌草全菌草秆的利用,在不去除表面蜡质层和硅质层时帚化和碱处理对菌草重组材的影响。结果表明,帚化后,酚醛树脂可以通过疏解产生的裂纹渗透到菌草内部的纤维中,菌草单元在层压时相互错位交叉,形成紧密的机械互锁结构,提高了物理力学性能和耐水性;碱处理后菌草表面蜡质层出现降解,粗糙度增加。