AlCrNiFeTi 高熵合金涂层的电火花沉积制备与摩擦磨损性能

张建斌,南志远,朱 程,郭 鑫

(1 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2 兰州理工大学 材料科学与工程学院,兰州 730050)

自从Yeh 和Cantor 等[1]开创性地将由至少5 种主要元素组成、成分范围在5%~35%(质量分数,下同)之间的合金定义为高熵合金(high-entropy alloys,HEAs)以来,由于其优异的性能和潜在的应用,已经引起了研究者广泛的关注[2-4]。随着对高熵合金的深入研究,高熵合金涂层作为一种新的应用形式被提出。由于其高构型熵[5],会出现面心立方(FCC)、体心立方(BCC)或密排六方(HCP)结构的简单固溶相,而不是一般金属间化合物。这种独特的结构使高熵合金作为涂层具有比传统合金涂层更好的性能[6],如具有高强度和硬度的Nb25Mo25Ta25W25与V20Nb20Mo20Ta20W20高熵合金[7]、耐高温氧化的CrCoNi 基合金[8]、耐高腐蚀的AlCoCrXFeNi(X=0.5~2.0)高熵合金[9]、耐磨损的FeCoNiCrCu 高熵合金[10]、具有优异抗断裂韧性的纳米结构NbMoTaW 高熵合金[11]等。

在过去的10 年中,各种技术已经被用于制备高熵合金涂层,如赵小凤等[12]利用激光熔覆技术在304 不锈钢表面制备的(CrFeNiAl)100-XMoXHEA 涂层,涂层硬度最高达到了636.6HV0.2,随着Mo 含量的增加,耐磨性也逐渐提高。Liu 等[13]利用氩钨弧熔覆工艺在304 不锈钢表面制备了CoCrFeMoNi HEA 涂层,涂层最高平均硬度为585HV,约为基体的3 倍,涂层的最小体积磨损率比基体降低了58%。Xiao 等[14]利用等离子喷涂技术在304 不锈钢表面制备了FeCoNiCrSiAlXHEA 涂层,涂层主要是BCC 相和少量FCC 相,经热处理后涂层的磨损率最低。Xing 等[15]利用射频脉冲磁控溅射技术在304 不锈钢表面制备了NbTiAlSiZrNXHEA 涂层,在氮气流量比(nitrogen flow ratio,RN)为50%时沉积的涂层硬度最高(12.4 GPa),模量最高(169 GPa),粗糙度小,在10%和30%的N2流量下制备的HEA 涂层比304SS 更容易腐蚀。传统表面处理技术有很多缺点,例如设备成本高、维护费用大、使用场合受限;涂层质量不一、厚度难控、成分也不均匀;喷涂效果易受气候、环境等影响,导致涂层脱落或起皮,材料利用率低下,喷涂材料的成分也难以控制。

电火花沉积(electro-spark deposition,ESD)是利用电源储存的高电流脉冲在导电基体材料表面沉积电极材料的工艺[16-17]。电火花沉积技术相对于传统表面处理技术,金属表面不仅会因迅速淬火而形成马氏体,在狭窄的沉积过渡区还会得到超细奥氏体组织。具有设备成本低、操作方法简单、焊枪体积小、携带方便、规避传统振动电极设备散热差等特点。可以得到致密性好、沉积层均匀、厚度增加的涂层,而且具有界面呈冶金结合、工件热变形小且柔性加工好等特点[18]。AlCrNiFeTi 是由两个BCC 相结构(记为BCC1和BCC2)和一个Fe2Ti 相组成[19],具有优异的热稳定性及耐磨性。因此,本工作通过电火花沉积技术在304 不锈钢表面制备AlCrNiFeTi 高熵合金涂层,研究涂层的表面形貌、显微组织和摩擦磨损性能,旨在改善不锈钢表面性能,同时寻找一种新型工艺和涂层材料并为其选择最佳涂层材料提供新思路。

1 实验材料与方法

1.1 实验材料

将高纯金属粉末Al,Ni,Cr,Fe 和Ti(纯度≥99.95%)按等摩尔比配制,放入NMS-DRXXⅡ铸锭旋转式真空电弧熔炼炉中。在高纯氩气的保护下,反复熔炼5 次制备母合金,以确保均匀的化学成分和微观结构,表1 为高熵合金名义化学成分的质量分数。然后采用旋转式真空电弧熔炼炉制备直径为 7 mm的 AlCrNiFeTi 棒材作为电极材料,基体材料为304 不锈钢,沉积前基体温度为室温,试样尺寸为20 mm×10 mm×5 mm。沉积前用砂纸打磨至2000#,用超声波清洗仪在丙酮酒精混合溶液中清洗15 min 后干燥备用。

表1 AlCrNiFeTi 高熵合金的名义化学成分(质量分数/%)Table 1 Nominal chemical compositions of high-entropy alloys(mass fraction/%)

1.2 实验方法

采用DL-4000D 型电火花沉积设备进行沉积实验,沉积焊枪转速为2600 r/min。采用氩气保护,流量为10 L/min,通过大量实验,得出优化工艺参数如表2所示。

表2 电火花沉积优化工艺参数Table 2 Optimized parameters of ESD processing

通过D/max-2200PC 型X 射线衍射仪(λ=0.154060 nm,Cu 靶Kα)分析涂层物相。检测参数为:电压40 kV,工作电流40 mA,扫描速度为4 (°)/min,扫描范围20°~100°,扫描步长为0.02°。采用Quanta FEG 450 型场发射扫描电子显微镜(SEM)及其配套的能谱仪(EDS)进行显微结构分析;通过LSM800 型光学显微镜观察涂层表面形貌;采用HVT-1000a 显微硬度计测量涂层的显微硬度;采用TRB 型往复式摩擦磨损试验机,对沉积试样和基材进行摩擦磨损测试,在试样表面上做往复式滑动摩擦,最终得到试样的摩擦因数。测试条件:室温;相对湿度20%;摩擦副为GCr15钢球;频率为6 Hz;振幅为5 mm;时间为10 min;摩擦载荷为2 N 和5 N。

用式(1)[20]考察涂层的耐磨性:

式中:W为磨损率;V=Δm/ρ为磨损体积,Δm为试样磨损质量,ρ为材料密度;F为施加载荷;L为滑动行程。试样在磨损前后均经丙酮酒精混合溶液超声清洗15 min,然后用精度为0.1 mg 的天平称重计算试样的磨损质量。

2 结果与分析

2.1 电极物相分析

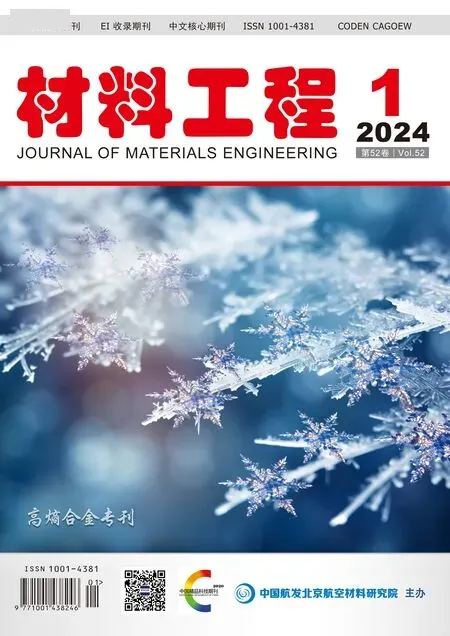

图1 (a)为AlCrNiFeTi 电极的X 射线衍射图谱,通过对图谱分析可知,电极材料以BCC1 和BCC2 两种简单体心立方结构的固溶体组成,还有部分化合物。经过对图谱的分析标定,得知固溶体为无序的BCC1固溶体在富Al-Ni结构中形成,有序的BCC2 固溶体却是形成于富Fe-Cr的结构中,还有部分Fe2Ti相化合物[21]。

图1 AlCrNiFeTi 电极的XRD 图谱(a)与BSEM 图(b)Fig.1 XRD(a) and BSEM(b) patterns of AlCrNiFeTi electrode

图1 (b)为AlCrNiFeTi 高熵合金电极材料的背散射电子图像(BSEM),从微观组织图像中可以看到,电极材料的组织形状呈典型的树枝晶,且树枝晶由枝晶部分(dendrite,DR)和枝晶间部分(interdendrite,ID)组成。

表3 为DR 和ID 处能谱点扫描的元素含量,其中DR 处Al,Ti,Ni 元素含量较高,ID 处Cr,Fe 元素含量高,所以得知DR 处以Al,Ti,Ni 元素为主,Cr,Fe 元素则集中于ID 处。因Al 和Ti 元素与Ni 元素的混合焓较负,所以彼此之间结合力较大,易形成固溶体,而Cr和Fe 元素大部分则被集中于其他地方。在合金凝固过程中,Al,Ti,Ni 元素先于Cr,Fe 元素形成固溶体,因为它们的结合能力更强,呈现出树枝状的结构;而Cr,Fe 元素后来生成固溶体,就分布在枝晶状结构的外部,构成枝晶间的部分。因此,由于元素的不均匀分布,导致合金中存在两种不同的区域,一种是以Al,Ti,Ni 元素为主的BCC1 固溶体,另一种是以Cr,Fe 元素为主的BCC2 固溶体,这就解释了XRD 图谱中出现两种体心立方结构固溶体的原因。

表3 AlCrNiFeTi 合金中各区域的元素含量分布(原子分数/%)Table 3 Distribution of elemental content in each region of AlCrNiFeTi (atom fraction/%)

2.2 涂层物相与组织结构

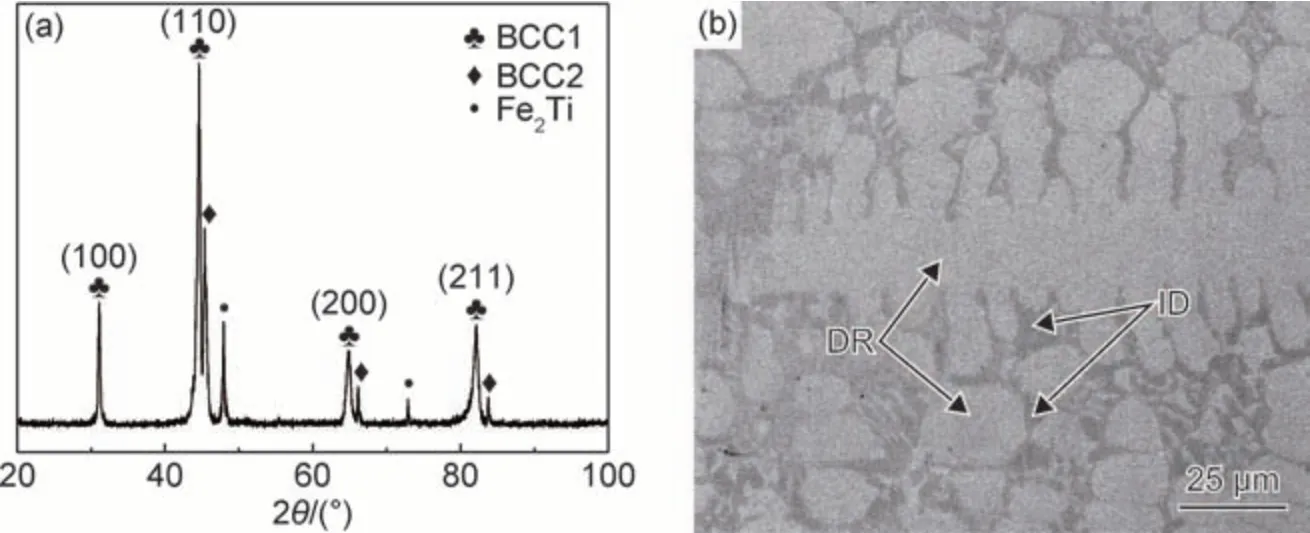

图2 为电火花沉积AlCrNiFeTi 涂层表面微观形貌,可以看到涂层由多个沉积点铺展形成,呈明显的橘皮状形貌,每个沉积点都有明显的轮廓界线;沉积点边缘以喷溅花样展开,如图2(a)所示,并且铺展的沉积点凹凸不平;图2(b)中沉积点之间的界线明显,边缘处堆积较高;沉积点之间搭接紧密,部分表面形貌呈丘陵状,有球状熔滴颗粒,如图2(c)所示,涂层表面无明显裂纹等缺陷,呈现出沉积点典型特征形貌。

图2 电火花沉积AlCrNiFeTi 涂层表面微观形貌 (a)沉积点和喷溅花样;(b)熔滴颗粒;(c)丘陵状Fig.2 Electric spark deposition AlCrNiFeTi coating surface microscopic morphology(a)sedimentation site and splatter pattern;(b)molten droplet;(c)hilly

图3 为AlCrNiFeTi 涂层XRD 图谱,涂层仍以BCC1 和BCC2 两种简单体心立方结构的固溶体组成,说明涂层中的元素没有发生明显的相变或化合,而是保持了电极材料中的原有结构。其BCC1 固溶体中主要是Al-Ni 结构相,其结构具有高硬度和较好的耐磨性,故可提高涂层的抗磨损性能[22]。BCC2 固溶体主要是富Fe-Cr 相,其结构具有良好的耐腐蚀性和耐高温性,可提高涂层的耐腐蚀和抗氧化性能[23]。还有少量的Fe2Ti 相化合物,这与电极材料中的结构类似。涂层与电极的衍射峰所对应的衍射角基本相同,这表明制备的涂层与电极的相种类大致相同。

图3 AlCrNiFeTi 涂层XRD 图谱Fig.3 XRD pattern of AlCrNiFeTi coating

图4 为涂层的截面形貌与EDS 面扫描能谱图,从图中可以看出,亮白区域为涂层,深灰色区域为基材,涂层厚度约为59.67 μm,因沉积工艺为优化后的工艺方案以及沉积前对基材表面进行的油渍和杂质的清除,所以得到的涂层较均匀致密,涂层与基材之间的界面清晰可见,没有出现裂纹或孔洞等缺陷。通过对试样划痕测试曲线分析,如图5 所示,AE 为声发射电压,COF 为摩擦因数,Fz为正向荷载。在载荷40 N 左右时声信号开始出现小的波峰,与此同时,摩擦因数曲线开始突增,说明出现轻微磨损;当载荷增加到46 N时,声信号出现最强波峰,摩擦因数曲线也持续陡增。有相关文献表明[24],当临界载荷即结合力满足30 N 时就能符合一般服役条件下的滑动磨损,涂层试样结合力超过30 N,在一定程度上说明涂层与304 不锈钢基材结合良好,表明涂层与基材之间有良好的结合力和附着力。且相对于热喷涂[25]、激光熔覆[26]、堆焊[27]等的涂层截面有着更少的坑洼、气泡和裂缝缺陷。Fe,Cr,Ni,Al 等元素的含量在截面图中分布不均匀,Fe 和Cr 元素主要集中在基材区域,涂层区域较少;而Ni,Al等元素主要集中在涂层区域,在基材中偏少,与涂层截面的线扫描元素分布规律一致。

图4 AlCrNiFeTi 涂层SEM 截面形貌与EDS 面扫描Fig.4 SEM cross-sectional morphology and EDS surface scan of AlCrNiFeTi coating

图5 AlCrNiFeTi 涂层试样划痕测试曲线Fig.5 Scratch test curves of AlCrNiFeTi coated specimen

图6 为试样从涂层表面到基材的SEM 截面形貌及线扫描能谱图,涂层中Fe,Cr,Ni,Al,Ti 等元素含量从涂层表面到基材方向均有明显的变化,这说明涂层和基材之间存在着元素的相互扩散和混合,而不是简单的机械结合。截面中Fe,Cr,Mn 等元素含量从涂层至基材呈波动增加的趋势,其中Al,Ni,Ti 元素有明显的扩散。电极材料与基材表面熔化形成熔池,且涂层和基材中的元素相互发生了扩散,由此可以确定涂层与基体的结合方式为冶金结合。

图6 AlCrNiFeTi 涂层SEM 截面形貌(a)与EDS 线扫描能谱图(b)Fig.6 Cross-section SEM image(a) and EDS line scan of AlCrNiFeTi coating(b)

2.3 涂层显微硬度

图7 为电火花沉积涂层截面的显微硬度分布图,由图可知,涂层到基材的硬度呈阶梯式下降,涂层区为最高硬度区、熔合区为硬度过渡区、基材区为硬度最低区域。涂层区域曲线平滑,硬度值分别为587.3,583.5,572.7,550.1HV0.2,变异系数为0.025,相较于其他合金硬度值相对波动程度较小[28-30],稳定性较高。说明涂层的质量较高,涂层的制备工艺较为稳定,涂层的固化程度较高。在第4 个硬度值与第5 个硬度值之间,曲线呈明显的下跌趋势,说明涂层与基体的熔合界面在其之间,约为2~3 μm,由于电极和基体材料间元素的扩散渗透,涂层的成分在界面区域发生了微观稀释现象[29]。从涂层表面到基体,电极元素含量和硬度都逐渐降低。靠近涂层表面有最大硬度值(587.3HV0.2),约为基材304不锈钢基材的2.45倍,远大于基材的硬度。涂层表面平均显微硬度为584.8HV0.2,远高于304 不锈钢基材(239.5HV0.2)。涂层中的Cr,Fe 等元素能够紧密结合,并产生晶格畸变,增加涂层的强度。同时,Ti 原子的半径比其他原子大得多,会导致更大程度的晶格畸变,形成固溶强化效应,进一步提高涂层的硬度。

图7 AlCrNiFeTi 涂层截面显微硬度分布图Fig.7 Microhardness distributions of AlCrNiFeTi coating cross-section

2.4 涂层摩擦磨损性能

为了了解涂层在低载荷下的耐磨损性能,对涂层和基体分别进行了摩擦磨损测试。图8(a)为304 基材与AlCrNiFeTi HEA 涂层在2 N 和5 N 载荷下的实时动态摩擦因数与摩擦时间的关系曲线图。涂层的摩擦因数曲线分为3 个阶段,即上升阶段、磨合阶段以及稳定阶段。上升阶段中,涂层表面的微小凸起和磨屑的堆积导致了摩擦因数的升高。同时,摩擦因数在200 s 之前还出现了较大的峰值波动。磨合阶段中,涂层表面凸起被磨掉,磨屑部分脱离,摩擦因数下降并趋于稳定。稳定阶段中,涂层与GCr15 小球有更多的面接触,摩擦因数浮动逐渐稳定。涂层和基体试样的摩擦因数分别逐渐稳定在0.54(2 N),0.47(5 N)和0.63(2 N),0.59(5 N)左右。涂层的摩擦因数始终低于基材的摩擦因数。另外,涂层的波动范围相对较小,这意味着涂层有一个相对稳定的摩擦阻力。相反,基体的摩擦因数的波动范围很大。图8(b)为基材和涂层在2 N 和5 N 载荷下的平均摩擦因数,载荷为2 N 时,基材与涂层试样的平均摩擦因数分别为0.595和0.496,而当摩擦载荷增加至5 N 时,其平均摩擦因数分别为0.570 和0.446,可以看出在同一载荷下,涂层的平均摩擦因数逐渐降低,基材的平均摩擦因数均高于涂层,说明涂层比基材有更好的耐磨性,而且传统的电镀硬Cr 涂层的摩擦因数为0.65~0.73[31]、超音速火焰喷涂Ni-CeO2复合涂层在CeO2含量为1%时,复合涂层摩擦因数最小,平均摩擦因数也有0.56[25],电火花沉积制备的Ti6Al4V 涂层摩擦因数为0.6[32],相较于这些传统的涂层,AlCrNiFeTi 高熵合金涂层具有更低的摩擦因数。综上结果表明,Al-CrNiFeTi 高熵合金涂层具有较低且稳定的摩擦因数,表现出较好的耐磨损性能。

图8 304 基材和AlCrNiFeTi 涂层在不同载荷下的摩擦性能测试(a)摩擦因数;(b)平均摩擦因数Fig.8 Friction property tests of 304 substrate and AlCrNiFeTi coating at different loads(a)friction coefficient;(b)average friction coefficient

表4 为基材表面和电火花沉积涂层在2 N 和5 N载荷下磨损后的磨损体积以及经计算得出的磨损率。当载荷为2 N 时,基材的磨损体积和磨损率分别为4.8235×10-2mm3和3.349×10-3mm3/(N·m),涂层试样的磨损体积和磨损率均小于基材。摩擦载荷从2 N 增至5 N 时,发现磨损体积增大,但磨损率减小,基材的磨损体积和磨损率分别为6.0875×10-2mm3和1.691×10-3mm3/(N·m),涂层的磨损体积和磨损率分别为4.3681×10-2mm3和1.213×10-3mm3/(N·m),其磨损率较基材降低28.3%。随着载荷增大,基材的磨损损失增加,涂层磨损损失幅度降低。

表4 304 基材与AlCrNiFeTi 涂层试样的磨损数据Table 4 Wear data of 304 substrate and AlCrNiFeTi coated specimens

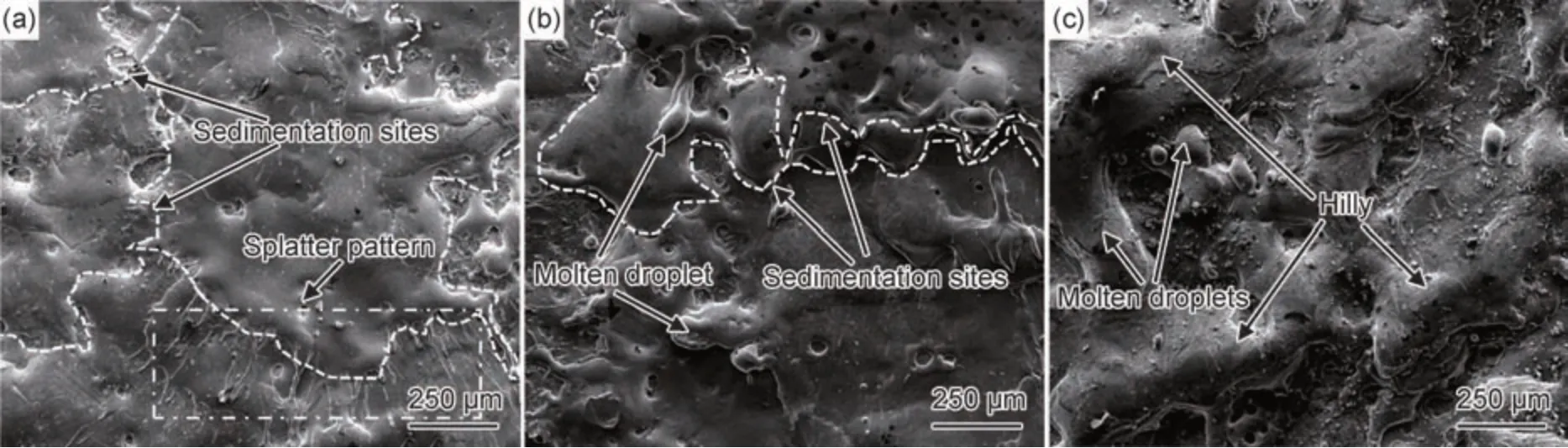

图9 为304 不锈钢基材与涂层试样在2 N 和5 N载荷下的磨痕三维形貌图。由图可知,涂层试样在2 N 载荷下的磨痕较为平坦,没有明显的深度变化,而且磨痕宽度较小;在5 N 载荷下的磨痕也只有部分区域较深,总体深度仍然较浅。相比之下,基材在2 N 和5 N 载荷下的磨痕都较深,而且磨痕宽度较大。这说明涂层试样在不同载荷下都表现出了比基材更好的耐磨性。

图9 304 基材(a)和AlCrNiFeTi 涂层(b)在2 N(1)和5 N(2)载荷下的磨痕三维图Fig.9 Three-dimensional view of abrasion marks on 304 substrate(a) and AlCrNiFeTi coating(b) under load of 2 N(1) and 5 N(2)

图10 为涂层在2 N 和5 N 法向载荷下的低倍磨痕SEM 图。由图可知,涂层在5 N 载荷下的磨痕宽度明显大于2 N 载荷下的磨痕宽度,说明载荷增大会加剧涂层的磨损。

图10 AlCrNiFeTi 涂层试样在2 N(a)和5 N(b)法向载荷下的低倍SEM 磨痕形貌Fig.10 Low magnification abrasion SEM images of AlCrNiFeTi coated specimens under load of 2 N(a) and 5 N(b)

图11 和图12 分别为图10(a),(b)磨痕面的面扫描图。通过能谱分析可以发现,在磨痕处Al 元素和Ni元素的含量明显减少,表明这两种元素被磨掉了。而且,在5 N 载荷下,Al 元素和Ni 元素的减少更加显著,表明磨损更加严重。同时,也可以看到在磨痕处有O元素出现,这表明涂层在摩擦磨损过程中发生了氧化现象[33]。

图11 2 N 载荷下磨痕面扫描图Fig.11 Scan of abrasion surface under 2 N load

图12 5 N 载荷下磨痕面扫描图Fig.12 Scan of abrasion surface under 5 N load

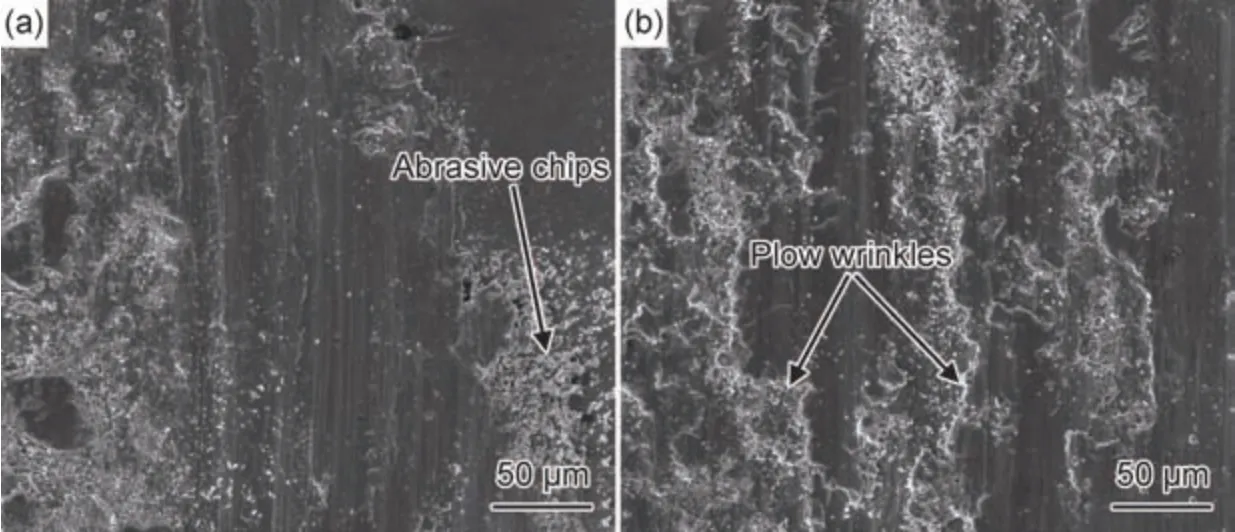

图13 和图14 为涂层试样在2 N 和5 N 法向载荷下的高倍磨痕SEM 图。从图中可以看出,当电火花沉积涂层在低载荷下进行摩擦磨损测试时,磨痕处都出现了大量的磨屑、犁皱和轻微的犁沟。这主要有两个原因:一是由于涂层表面存在部分凸起,这些凸起在摩擦过程中被率先磨掉,形成磨屑颗粒。如图13(a)所示,一部分磨屑颗粒被累积到磨痕边缘,另一部分则附着在磨损接触面上,随着摩擦球的往复运动,在法向载荷的作用下,在磨损表面形成犁沟。二是由于摩擦磨损过程中有氧化膜产生,氧化膜的脆性较大,容易破碎或剥落。如图11 所示,对磨痕面经过能谱分析得知Fe 元素含量高并且有O 元素,说明有氧化膜的存在。剥落的氧化膜一部分成为磨屑,另一部分则成为磨粒,在摩擦球的运动下产生磨粒磨损的效果。因此,在2 N 的低载荷下摩擦,其磨损形式为氧化磨损和轻微磨粒磨损。

图13 2 N 载荷下涂层磨损后的高倍SEM 磨痕形貌(a)磨屑;(b)犁沟Fig.13 High magnification abrasion SEM images of the coating after wear under 2 N load(a)abrasive chips;(b)plow wrinkle

当增加法向载荷至5 N 时,与2 N 的低载荷相比,此时磨痕处的磨屑明显减少,但磨屑颗粒的磨损作用却更加强烈,导致犁沟现象更加严重。如图14(a)所示,磨损表面上出现了大量的深度增加、数量增多的犁沟以及自由颗粒和黏着层。这是因为随着载荷增加,附着在摩擦面上的磨屑颗粒和部分自由颗粒会被更深地压入涂层中,随着摩擦球的往复运动,使涂层表面产生塑性变形,形成较深较大的犁沟。此时,磨损形式主要为磨粒磨损[34]。同时,由于载荷增大,涂层表面的微小凸起会更快地被磨掉或发生塑性变形,而且摩擦过程中产生高温,使涂层表面更容易与摩擦球发生粘黏。在持续的往复摩擦运动下,在涂层磨痕处形成部分黏着层,如图14(b)所示。此时,磨损形式也包括了黏着磨损。

3 结论

(1)涂层由沉积点堆叠铺展形成,呈橘皮状形貌,沉积点以喷溅花样展开,涂层截面形貌无明显缺陷,涂层较均匀,涂层与基材之间呈冶金结合,厚度约为59.67 μm。

(2)电极和涂层均以BCC1 和BCC2 简单固溶体为主,还有少量Fe2Ti 相化合物,无序BCC1 固溶体在富Al-Ni 结构中形成,有序BCC2 固溶体形成于富Fe-Cr 结构中。电极材料微观组织呈典型的树枝晶,枝晶部分以Al,Ti,Ni 元素为主,Cr,Fe 元素则集中于枝晶间部分。

(3)涂层到基材的硬度呈阶梯式下降,靠近涂层表面最大硬度值为587.3HV0.2。涂层表面平均硬度值远高于304 不锈钢基材达到584.8HV0.2,且硬度值波动较小。

(4)对304 基体和AlCrNiFeTi 涂层分别进行2 N与5 N 载荷的摩擦磨损测试,在同种载荷下,涂层试样的磨损体积小于304 不锈钢基材,磨损率也呈现如此规律。当摩擦载荷增加至5 N 时,磨损体积有所增大,但磨损率却减小,此时涂层最小磨损率1.213×10-3mm3/(N·m)比基材降低28.3%。在2 N 载荷下,其磨损形式为氧化磨损和轻微磨粒磨损;当载荷为5 N 时,其磨损形式主要为磨粒磨损和黏着磨损。