2 种热处理工艺对N07718 镍基合金力学及耐蚀性能的影响

李良庆,程文佳,仲崇迪,石胜凯,林学强

(1.中海油田服务股份有限公司天津分公司,天津 300451;2.中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580)

0 前 言

N07718 高温合金是一种时效强化的耐蚀合金,其以面心立方的奥氏体γ 相为基体,以DO22型体心四方晶系γ″相(Ni3Nb)和面心立方γ'相[Ni3(AlTi)]以及DOa型正交晶系δ 相(Ni3Nb)为强化相。由于其在高温下具有优异的力学性能和耐腐蚀性能,近些年其应用领域从航空工程逐渐向油气工程拓展[1-3]。

用于油气工程复杂腐蚀环境中的N07718 合金需要满足腐蚀环境对材料的要求,如NACE MR0175 专门针对油气工业用N07718 合金的硬度做出了小于40 HRC 或363 HBW 的要求,以最大限度地降低材料氢致开裂(HIC)的倾向[4]。大量研究表明通过调整合金的热处理制度控制其组织结构中γ'、γ″、δ、碳化物、氮化物等相的含量和分布,能够有效达到调控材料韧塑性能的目的[5-10]。当N07718 合金在低于900 ℃固溶时,容易析出其他相,产生混晶组织;而当固溶温度高于1 065 ℃时,奥氏体γ 晶粒会明显长大,形成粗晶组织。因而,N07718 合金的固溶温度多选在1 000 ~1 050 ℃区间[6-9]。时效处理温度在690 ~750 ℃区间,时效后的强度基本都能达到827 MPa 以上,在725 ℃左右达到材料强度的峰值(约1 000 MPa)[11,12]。可见目前针对N07718 合金热处理研究的大部分报道是集中在固溶和时效温度对材料性能的影响方面,但固溶及时效保温时间对材料性能的影响研究较少。

本工作主要针对2 种不同固溶时效保温时间的N07718 合金开展拉伸、低温冲击和高温高压环境下耐蚀性对比测试,研究固溶时效保温时间对N07718 合金材料性能的影响及原因,为该合金在高温下的长期使用以及热处理制度的进一步优化提供试验基础和理论依据。

1 试 验

1.1 试验材料

试验材料选用完井工具专用N07718 棒材,其化学成分如表1 所示。采用真空感应熔炼和电渣重熔双联工艺冶炼。根据标准API 6A718 推荐的固溶时效温度范围,制定了2 种不同固溶时效保温时间的热处理工艺:热处理工艺1 为1 029.4 ℃固溶保温1.5 h 后水冷+779.4 ℃保温时效6.5 h,空冷;热处理工艺2 为1 029.4 ℃固溶保温4.0 h 后水冷+779.4 ℃保温时效8.0 h,空冷。

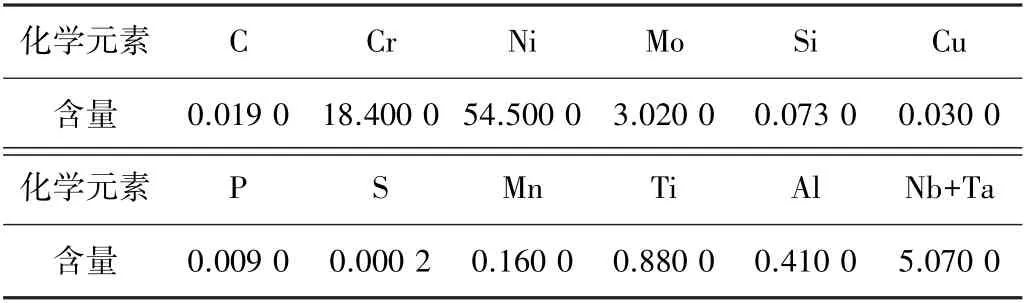

表1 试验用N07718 合金化学成分(质量分数) %Table 1 Chemical composition of N07718 alloy used in experiments(mass fraction) %

1.2 力学性能测试

拉伸测试:制备尺寸为d0=10 mm,L0=10d0(d0为标距段直径,L0为标距段长度)的标准圆形截面比例拉伸试样用于拉伸性能测试,实验设备采用西安力创WDML-50 拉伸机。试样依次使用120、360、800 目砂纸逐级打磨,将试样线切割痕迹去除,最终打磨痕迹与试样加载方向一致。参考GB/T 228.1-2010 “金属材料拉伸试验 第1 部分:室温试验方法”规定进行试验。

冲击测试:试样尺寸为10 mm×10 mm×55 mm 的长方体试样。缺口类型为V 型,试验温度为-60 ℃,参考GB/T 229-2007 “金属材料夏比摆锤冲击试验方法”规定进行试验。实验设备为时代试金JB-500B 摆锤式冲击试验机,每种材料进行3 次重复试验,对测试结果取平均值。

1.3 耐蚀性能测试

电化学测试在自制高温高压电化学反应釜中进行,采用三电极体系,其中参比电极为Ag/AgCl 电极,对电极为Pt 电极,工作电极为2 种热处理工艺的N07718 镍基合金试样(暴露面积为10 mm×10 mm)。电化学测试设备为美国GAMRY 1010T。电化学阻抗(EIS)测试频率为100 kHz ~10 mHz,激励信号幅值为5 mV;循环极化曲线测试参考ASTM G61-86(Reapproved 2014)测试标准,以开路电位为起点向阳极方向进行扫描,扫描速率为0.33 mV/s。待电流密度达到5×10-3A/cm2后回扫,直到回扫曲线与阳极曲线相交后停止测试。进行测试时首先将NaCl 溶液(经24h 高纯N2除氧)装入高压釜中,随后将密封好的工作电极装入高压釜并使其浸泡在溶液中,加盖密封后再次用氮气除氧2 h,以除去安装过程中釜内残余的空气。将温度升至预设温度,再向反应釜中通入试验所用气体至设定压力。模拟井下工况的测试环境为:232 ℃;0.2 MPa H2S;10.34 MPa CO2;150 000 mg/L Cl-。

2 试验结果及分析

2.1 析出相及金相组织分析

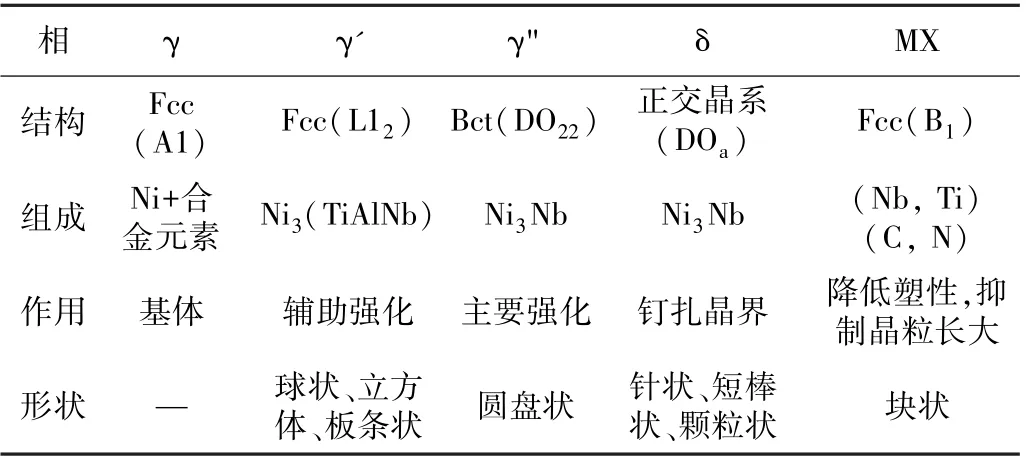

N07718 作为一种时效沉淀硬化型合金,热处理过程中产生的析出相对其性能的影响至关重要。首先利用JMatPro 软件根据合金实际化学成分计算了合金中可能存在的相及各相析出量,计算结果如图1 所示。由图可见,该合金平衡析出相以γ 相为主,同时还含有少量碳化物相(MC、M23C6)、δ、η 和γ″相等。根据文献对该合金中常见的析出相及其对材料性能的影响进行了统计,结果如表2 所示。

图1 N07718 合金平衡相图及局部放大图Fig.1 Equilibrium phase diagram and partial enlarged view of N07718 alloy

表2 Inconel 718 合金析出相统计 [13-17]Table 2 Statistics of Inconel 718 alloy precipitates[13-17]

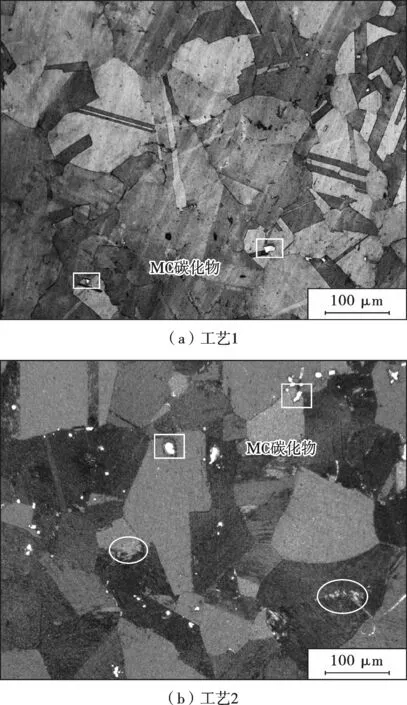

图2 为2 种热处理工艺下N07718 合金的光学显微组织形貌。如图所示,2 种工艺处理后N07718 的基体均为γ 相,基体上弥散分布少量白色块状MC 碳化物,但工艺2 白色块状MC 碳化物明显数量更多、尺寸更大。根据合金的平衡相图分析工艺2 的固溶时间较长易导致碳化物析出数量增加、尺寸增大。此外,基体上还存在少量小尺寸析出相(如图2b 中椭圆区域)光学显微组织照片无法分辨,需采用SEM 对合金组织进行进一步观察分析。

图2 N07718 合金光学显微组织形貌Fig.2 Optical microstructures of N07718 alloys

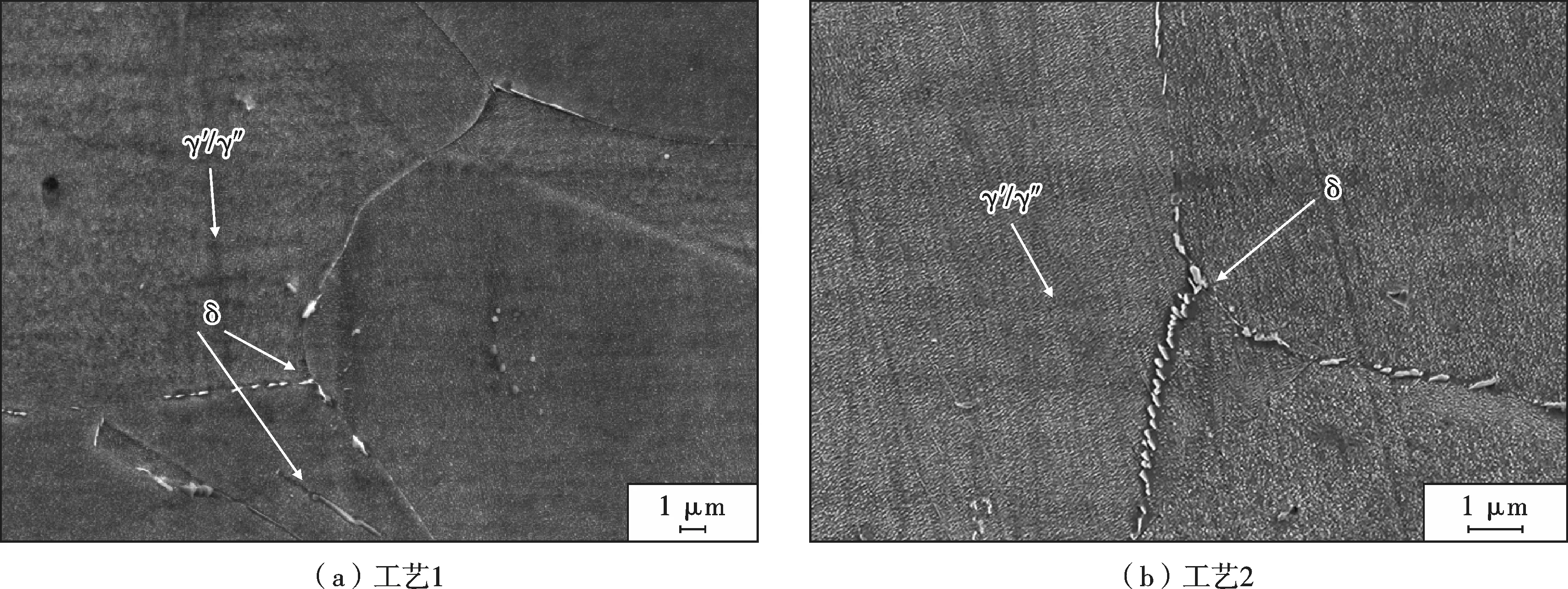

图3 为2 种热处理工艺的N07718 镍基合金材料高倍SEM 组织形貌。由图可见,2 种热处理工艺的合金材料晶粒内部均由大量细小的γ'或γ″相弥散分布在基体γ 相上,而工艺1 在晶界和晶粒内部均存在少量δ相,分别为针状和颗粒状(图3a),工艺2 晶界处存在大量连续大尺寸棒状δ 相(图3b)。

图3 2 种N07718 材料高倍SEM 组织形貌Fig.3 High-magnification SEM microstructure of N07718 materials

2.2 力学性能

2.2.1 低温冲击韧性测试

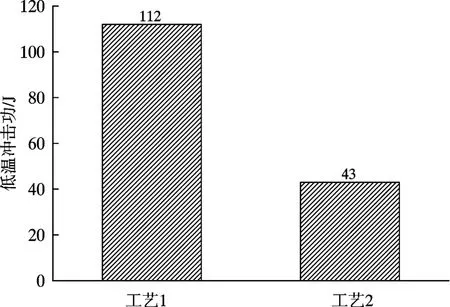

图4 为2 种热处理工艺N07718 合金材料在-60℃时冲击断口形貌。由图可见,工艺1 断口由82.97%的纤维区和17.03%剪切唇区组成(图4a);工艺2 断口形貌呈现100%放射区特征(图4b)。工艺1 在-60 ℃条件下的冲击功为112 J,工艺2 在此条件下的冲击功为43 J(图5)。可见工艺1 低温冲击韧性明显优于工艺2。

图4 2 种N07718 合金-60 ℃冲击断口形貌Fig.4 Impact fracture morphologies of N07718 alloys at -60 ℃

图5 2 种N07718 合金-60 ℃冲击功Fig.5 Impact energy of N07718 alloys at -60 ℃

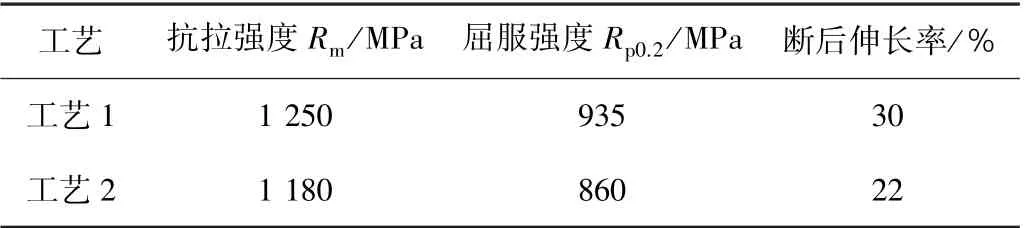

为从微观尺度表征2 种材料的的低温断裂特征,对2 种N07718 合金的低温冲击断口进行了SEM 形貌观察,如图6 所示。工艺1 试样的冲击断口中呈现一定比例的韧窝(图6a 中的圆形),韧窝周围存在部分韧性撕裂棱(图6a 中箭头指向),其均表明工艺1 为韧性断裂。而工艺2 中断口形貌主要呈现准解离特征,具有明显沿晶开裂特征。图3b 中工艺2 组织中晶界处析出了大量连续大尺寸棒状δ 相,导致材料发生沿晶开裂,从而降低了材料的低温韧性。

图6 2 种N07718 合金-60 ℃低温冲击断口微观SEM 形貌Fig.6 Impact fracture microstructures of N07718 alloys at -60 ℃

2.2.2 拉伸性能测试

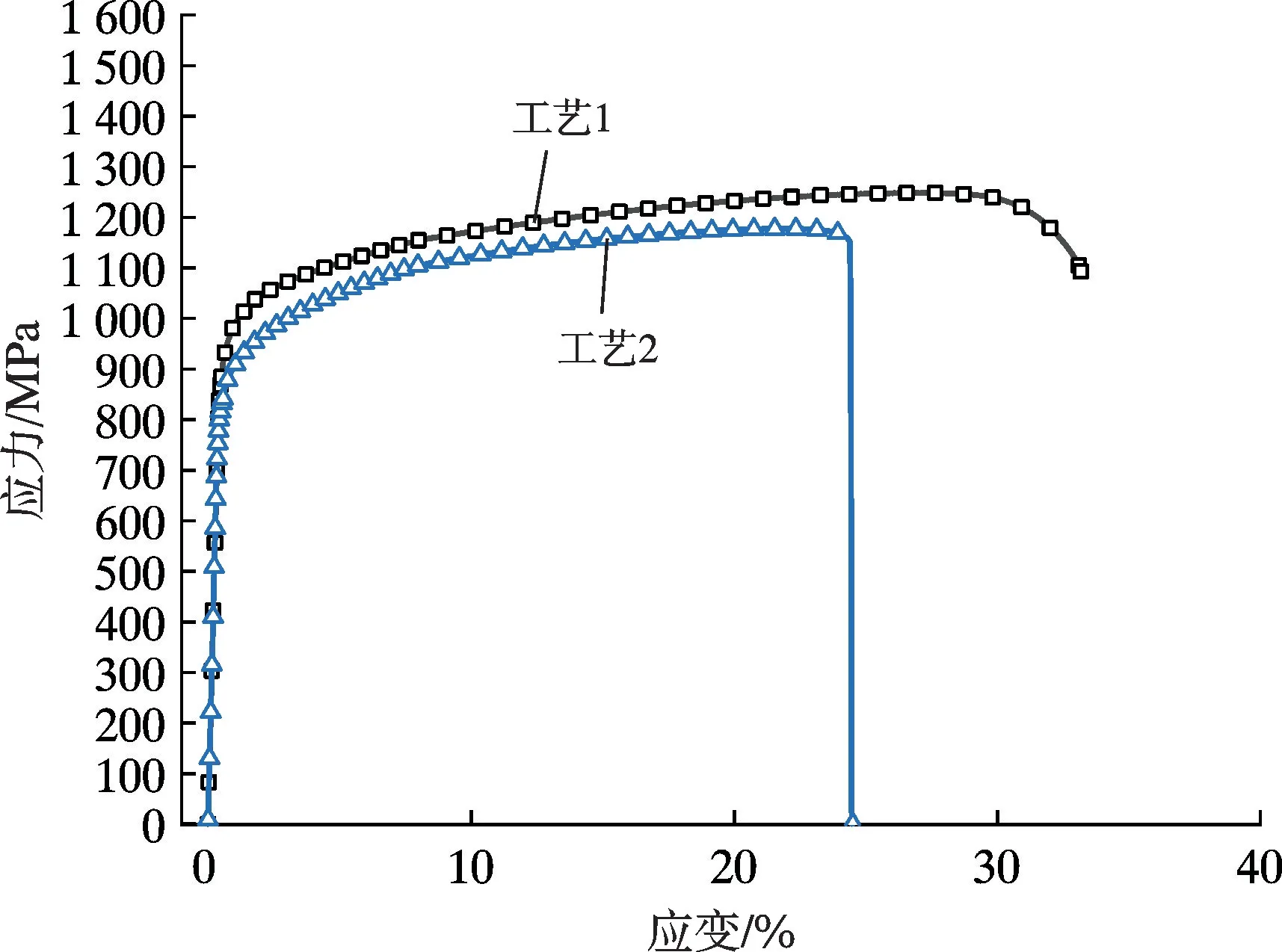

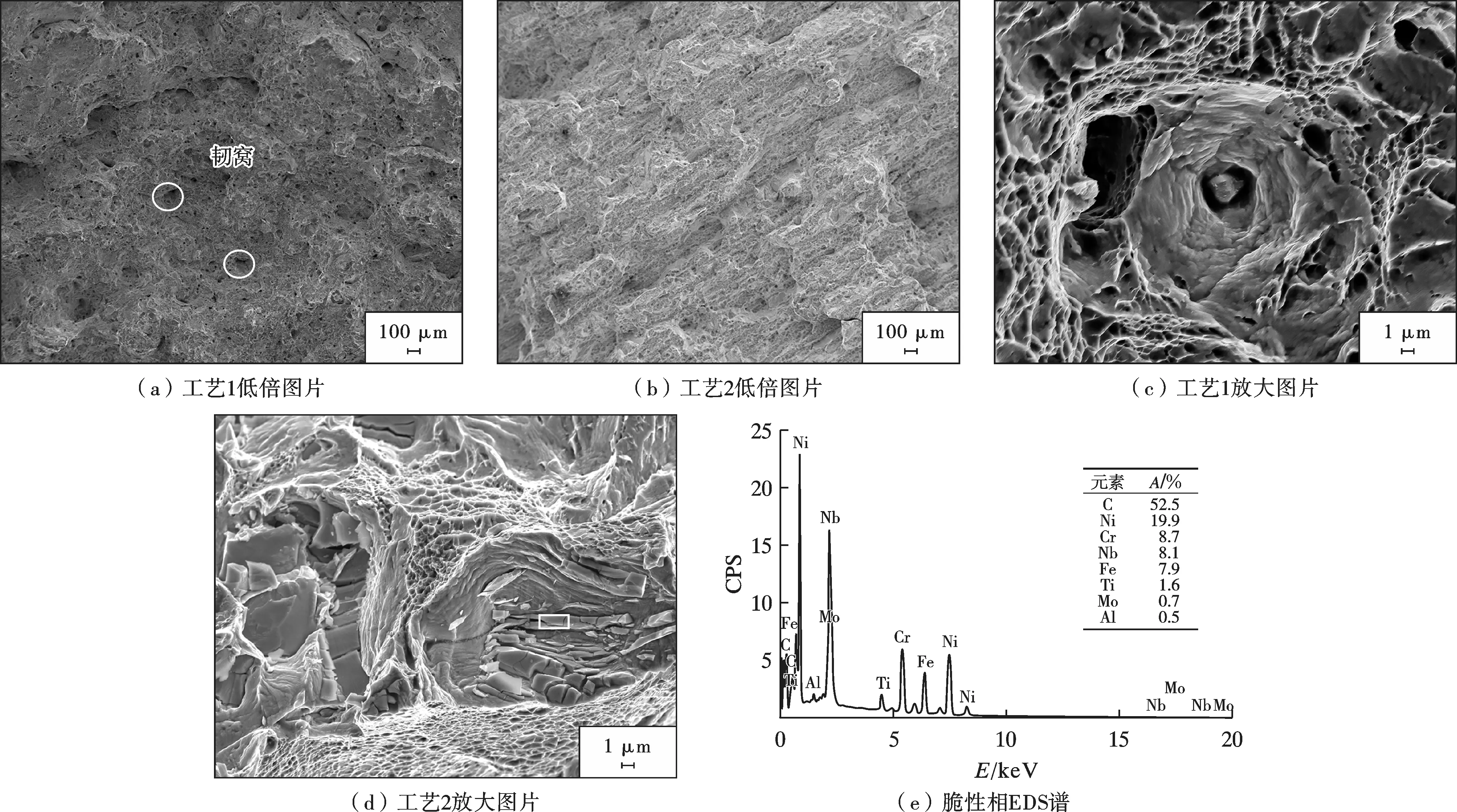

2 种热处理工艺的N07718 合金的拉伸应力-应变曲线及拉伸断口宏观形貌如图7 和图8 所示。表3 为2 种热处理工艺N07718 合金的拉伸性能参数。从图7可以看出,2 种工艺下镍基合金的强度相差不大,但工艺2 材料的伸长率略低。如表3 所示,2 种工艺的抗拉强度和屈服强度差距不大,但工艺1 断后伸长率明显高于工艺2 的。由图8 可见,工艺1 拉伸断口宏观形貌由29.00%的纤维区和71.00%的放射区组成,整个断口呈杯锥状,断口呈45°角方向断裂,表现为典型韧性断裂特征。工艺2 拉伸断口较为平整,近似呈90°方向断裂,具有明显的脆性断裂特征。结合2 种材料冲击性能结果和拉伸断口形貌分析,工艺1 塑韧性明显优于工艺2。

图7 2 种热处理条件下N07718 合金的拉伸应力-应变曲线Fig.7 Tensile stress-strain curves of N07718 alloys

图8 2 种N07718 合金拉伸断口宏观形貌Fig.8 Macroscopic morphologies of tensile fractures of N07718 alloys

表3 2 种热处理条件下N07718 合金的力学拉伸性能参数Table 3 Mechanical tensile properties of N07718 alloys

为了进一步对比分析2 种热处理工艺的N07718合金材料的塑韧性,对2 种工艺材料的拉伸断口放射区进行SEM 微观形貌观察,如图9 所示。工艺1 拉伸断口具有更显著的韧窝特征(图9a 椭圆所示),放大后其主要呈现典型的微孔聚集型断口形貌(图9c);工艺2 拉伸断口则出现河流状花样(图9b),放大后微观断裂处呈现冰糖状(图9d),为沿晶断裂特征。工艺2 试样裂口底部发现局部脆性相(图9d 矩形所示),EDS(图9e)结果显示脆性相的Ni 和Nb 原子分数比例接近3:1,相尺寸约为20~30 nm,通过高分辨率SEM 难以找到[18,19],且该析出相出现在沿晶断裂的晶界处,与图3b 中δ 相的析出位置吻合,因此分析确定该脆性相为δ 相。不连续的δ 相在晶内和晶界同时存在可以使合金的韧塑性提高[16],而棒状δ 相大量在晶界连续析出会明显降低材料的韧塑性[20],这是2 种热处理工艺合金性能差异的主要原因。

图9 不同热处理N07718 合金拉伸断口微观形貌以及脆性相EDS 分析Fig.9 Tensile fracture microstructures of N07718 alloys and EDS spectrum of brittle phase

2.3 高温高压耐蚀性测试

除了进行2 种热处理工艺下N07718 合金力学性能的对比,还开展了模拟井下工况的高温高压H2S/CO2电化学循环极化曲线和电化学阻抗谱测试。

2.3.1 循环极化曲线

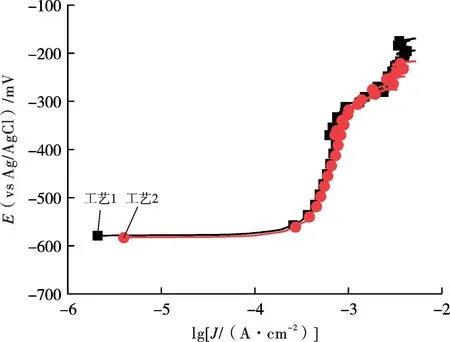

图10 为2 种热处理工艺的N07718 合金在模拟工况下的循环极化曲线。由图可见,在模拟工况条件下2种材料均呈现出典型的钝化特征。

图10 不同热处理N07718 合金在高温高压腐蚀环境中的循环极化曲线Fig.10 Cyclic polarization curves of N07718 alloys in high temperature and high pressure corrosion environment

表4 为根据循环极化曲线拟合获得的腐蚀电位(Ecorr)、维钝电流密度(Jp)、破钝电位(Eb)、再钝化电位(Erp)等参数值。由表可见,工艺1 的维钝电流密度与工艺2 相近,说明在该腐蚀环境中2 种合金的腐蚀速率相似,而工艺2 的破钝电位稍低,证明其钝化膜的稳定性和耐点蚀能力比工艺1 略弱但相差很小。

2.3.2 电化学阻抗谱

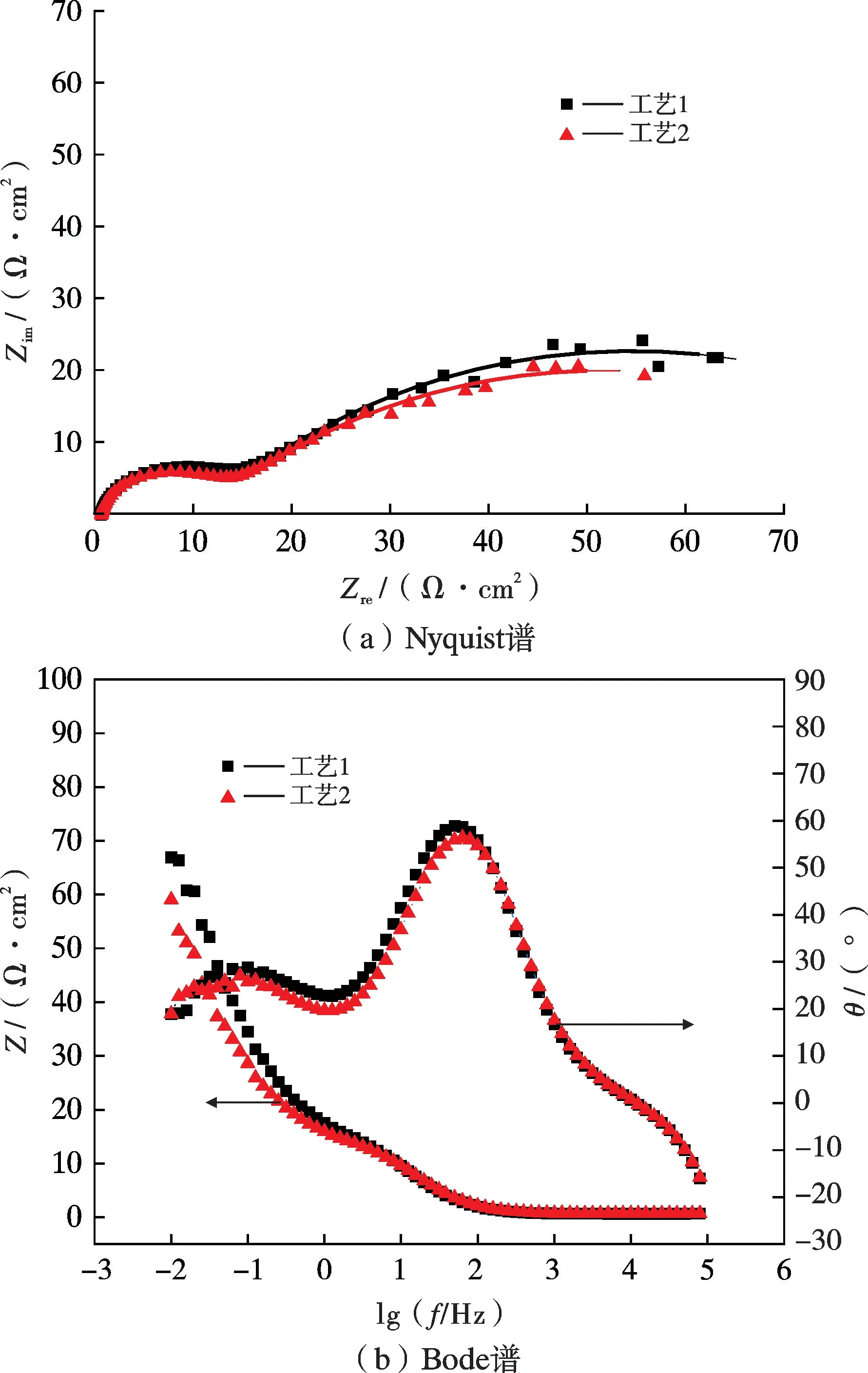

图11 为2 种N07718 合金在模拟工况条件下的电化学阻抗Nyquist 谱及Bode 谱。由图可见,2 种材料在模拟工况条件下电化学阻抗谱均呈2 个时间常数,分别为高频容抗弧和低频容抗弧。高频容抗弧与电荷转移电阻和双电层电容有关,低频容抗弧与钝化膜的电容和电阻有关[21]。曲线显示不完全的半圆弧,这与腐蚀过程中溶液/金属界面的不均匀性或界面电容存在介电损耗有关[22]。

图11 2 种N07718 合金高温高压腐蚀EIS 谱Fig.11 EIS diagram of high temperature and high pressure corrosion of N07718 alloys

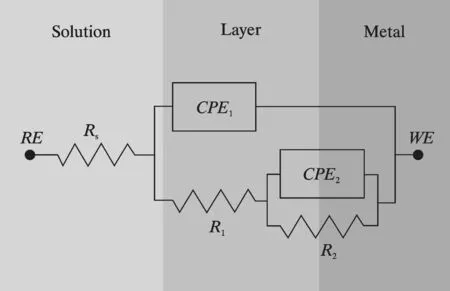

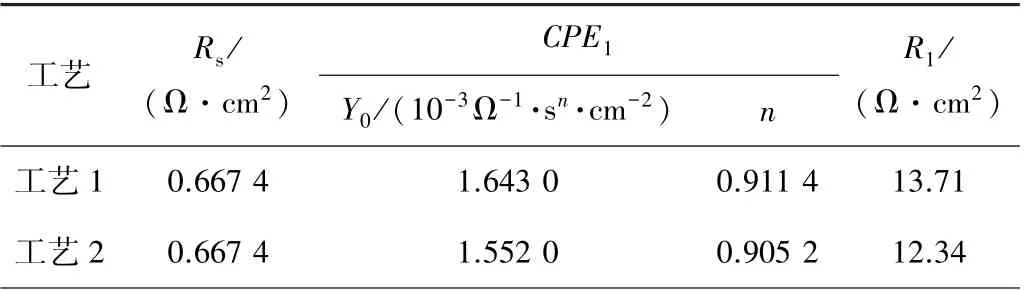

图12 和表5 为用于拟合图11 中EIS 数据的等效电路及用阻抗谱分析软件拟合得到的各参数数值。在该模型中,Rs为溶液电阻,R1为钝化膜电阻,CPE1为钝化膜电容,R2为电荷传递电阻,CPE2为双电层电容。钝化膜电阻R1和电荷传递电阻R2数值大小与钝化膜特征密切相关。结果表明工艺1 处理后的材料钝化膜电阻R1和电荷传递电阻R2都比工艺2 稍高,因此在该模拟工况下工艺1 表面形成的钝化膜对基体保护作用稍优于工艺2,这与2 种热处理工艺材料循环极化曲线测试的结果一致。

图12 EIS 等效电路Fig.12 EIS equivalent circuit diagram

表5 2 种N07718 合金的高温高压EIS 测试数据汇总Table 5 Summary of high temperature and high pressure EIS test data for N07718 alloys

3 结 论

(1)2 种热处理工艺N07718 材料的强度和耐蚀性差距不大,工艺1 低温冲击韧性和拉伸断裂塑性明显优于工艺2。

(2)增加N07718 合金材料固溶时效保温时间容易使合金组织晶界位置析出大量连续大尺寸棒状δ 相,导致材料塑韧性大幅降低。