顶管工程之退管施工技术研究

陈铭辉(上海宏波工程咨询管理有限公司,上海 201707)

1 工程概况

1.1 总体简介

白龙港南线输送干线SST1.2标管道主要位于上海市徐浦大桥外环线外侧,从华泾路提升泵站出发,穿越黄浦江,沿林浦路、S20公路到达济阳路交汇井。管道采用钢筋混凝土管顶管施工,总长3 687 m,其中过江管管径为Φ2 700 mm,长为1 087 m;黄浦江连接管管径为Φ2 700 mm,长为2 600 m,沿线包括顶管工作井3座,顶管接收井4座。管道施工采用沉井、钻孔灌注桩、旋喷桩等围护结构形式。顶管沿线穿越黄浦江等重要河道和城市轨道交通8号线、S20公路济阳路立交等建(构)筑物。

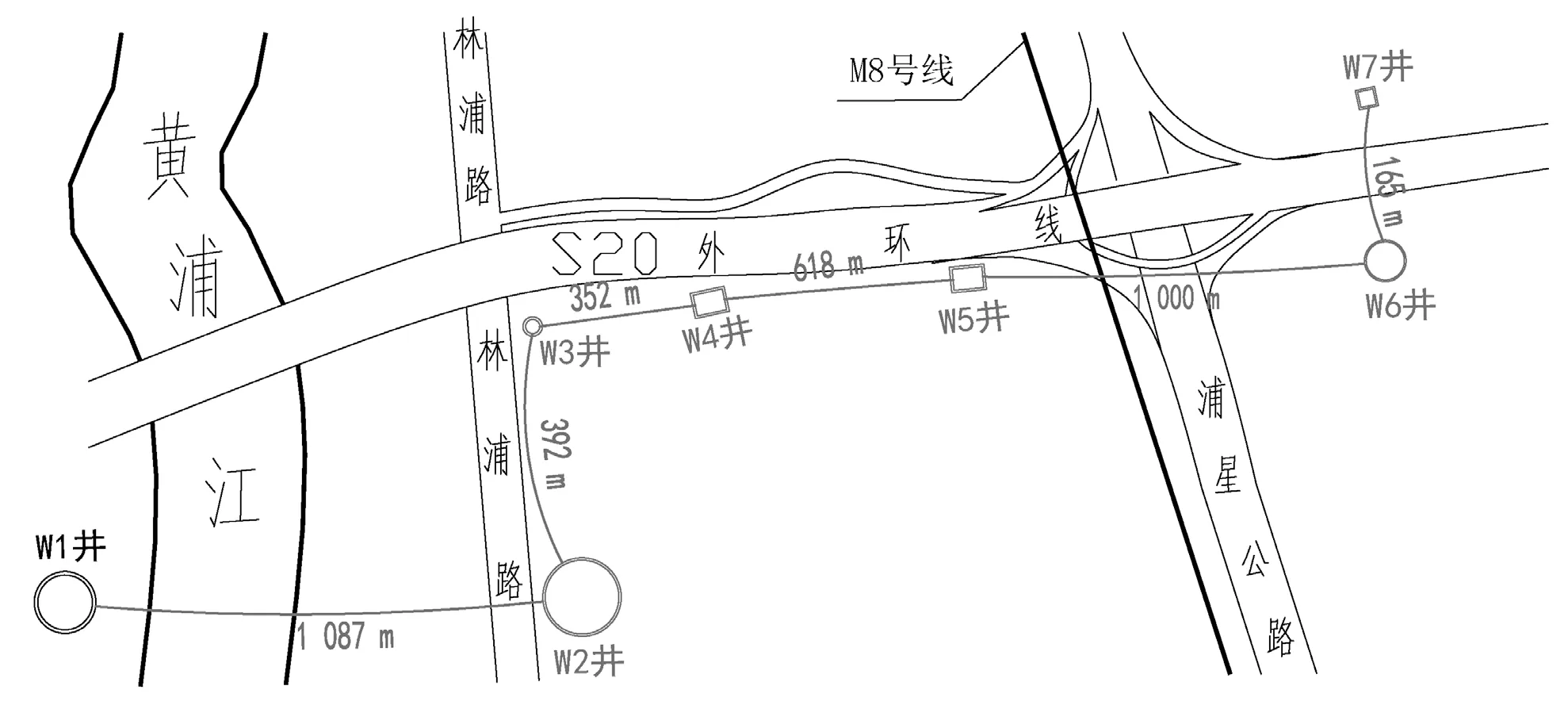

白龙港南线输送干线SST1.2标管道施工平面示意图,如图1所示。其中,W2号-W1号过江管段顶管工程(以下简称“工程”)为超长距离复合曲线顶管工程,管道覆土变化大、地下水压力大、穿越土层及周边环境特别复杂,管道顶进上下坡度达到40‰,江底最高点和最低点之间的落差为16 m,在黄浦江底呈“V”字型,可以称之为上海市历史上难度最大的顶管工程之一。该工程施工几乎涵盖了顶管在软土地层中顶进的复杂问题,施工难度巨大。

图1 白龙港南线输送干线SST1.2标管道施工平面示意图

1.2 顶管穿越土层地质情况

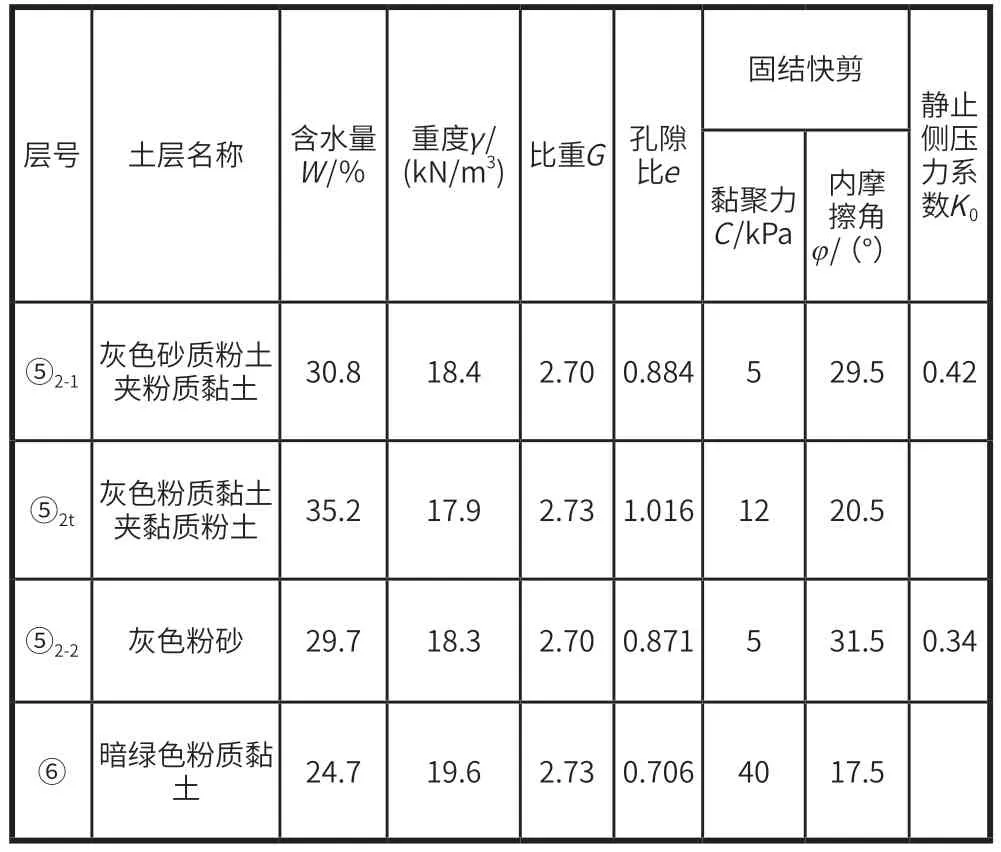

W2号-W1号段顶管主要位于⑤2-2层灰色粉砂、⑤2t层灰色粉质黏土夹黏质粉土、⑤2-1层灰色砂质粉土夹粉质黏土、⑥层暗绿色粉质黏土等土层,顶管穿越⑥层暗绿色粉质黏土层段长度约为588 m。土层物理力学性质参数,如表1所示。

表1 土层物理力学性质参数

1.3 周边环境

1.3.1 地形地貌

拟建场地位于上海市浦东新区三林镇外环线S20公路南侧、林浦路东侧绿化带内,地势较为平坦,管道覆土厚度为14.05~21.40 m,地面标高在+4.97 m~+5.00 m。

1.3.2 管道与沿线建(构)筑物的关系

管道与沿线建(构)筑物的关系,如表2所示。

表2 管道穿越沿线建(构)筑物情况汇总

2 退管施工概况

2.1 退管施工方案

原W2号-W1号段过江顶管(从W2号浦东工作井向W1号浦西接收井顶进)在顶进至336 m处,遭遇立新船厂厂区下方桩基础障碍物,导致该段顶管无法继续顶进。因此考虑将W1浦西井作为顶管工作井,调整顶进轴线后重新顶进,同时将已顶管道的部分管节拔出,将W2号浦东井作为接收井,并以W2号浦东井原洞口进洞的施工方案来实施拟建管道施工。

2.2 已顶管道顶管机与障碍物位置关系

在第134节管节顶进过程中发现,顶管机操作台上仪表所显示的数据异常,顶管机遭遇障碍物,随即停止顶进作业。经现场勘察、测量、调阅图纸,确定过江顶管的顶管机头已位于立新船厂船体车间办公楼东侧墙体下方,障碍物为立新船厂船体车间办公楼东侧3号立柱下方桩基础。

桩基为沪G501《上海市结构通用图集》中的450 mm×450 mm混凝土预制桩,桩长25 m。立新船厂厂区内地面标高4.70 m(以下描述中采用地面相对标高±0.00 m表示),承台底位于地面以下1.35 m,桩底插入深度为-26.35 m;顶管管底埋深为25.9 m,管顶覆土厚度为22.7 m;桩底标高低于顶管机底部45 cm以上,桩基中心位于顶管机刀盘面板中心左侧36.65 cm位置[1]。船体车间的地下桩基在过江顶管设计轴线范围内共有6根,目前已磨除1根并遭遇到顶管轴线方向上的第2根桩基,若顶管继续顶进需磨除5根桩基。顶管机与桩基相对位置平面图和剖面图,如图2、图3所示。

图2 顶管机与桩基相对位置平面图

图3 顶管机与桩基相对位置剖面图

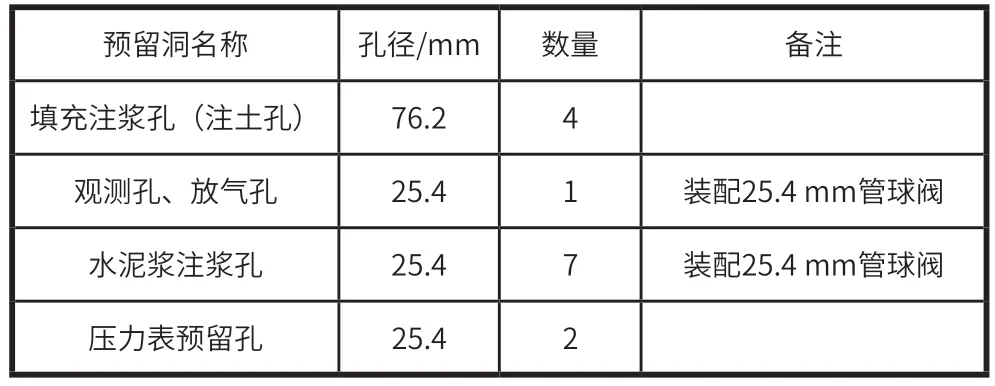

该管道在之前顶进中已磨除1根桩基,并已遭遇船体车间下方第2根桩基,第1根桩基目前坐落于顶管机上方,若退管施工连同顶管机头一起退出,将会对船体车间的下方土体产生二次扰动,加剧车间结构的破坏程度。退管施工时废弃原过江顶管机头前壳体,将顶管机可拆卸的零件回收,并将机头采用粉煤灰砌块填充,将机头后方134节管节退出。顶管倒退施工示意图,如图4所示。

图4 顶管倒退施工示意图

3 工程重点与难点

3.1 沉降控制要求高

退管施工过程中,再次扰动管道周围土体,使土体强度和位移产生较大变化,从而造成地面进一步沉降,并波及顶管管道上部的建(构)筑物[2]。因此,在施工过程中需要控制沉降,减少对周边环境的影响。

3.2 退管、复顶工艺难度大

本工程W2号-W1号过江管段由于遭遇船厂未知桩基无法继续顶进,需将长达95 m管节退出。W2号-W1号段管道95 m退管施工可参考的以往类似工程经验较少,退管距离长,管道沿线存在多处民房,沿线土层经过原顶管顶进的扰动土体较不稳定,施工技术难度高、风险大。

3.3 退管施工洞口止水难度高

退管施工是将顶进的管节从井外向井内退出,在退出洞口的管节容易出现背土现象。本段管道在W2号工作井洞口段的土层为⑤2-2层灰色粉砂,该土层含水量丰富,补给极快,通常的洞口止水装置不能有效应对退管施工中的洞口止水问题,极易造成洞口橡胶止水圈产生外翻,致使洞口出现漏水、漏砂现象,存在洞口附近地面发生沉降事故的隐患。

3.4 施工质量要求严格

本工程为上海市重点工程,工程的施工质量是上海市污水处理系统正常运转的保障。过程中需对每一道工序的施工质量严格把关。

4 退管施工技术措施

4.1 钢结构封门设计制作

为了避免退管对立新船厂建筑结构带来不利的影响,经过充分研讨决定本次实施退管施工的管道长度为95 m,因此,需废弃已顶管道②号中继间前方240 m的管节长度(含93节钢筋混凝土管节及1套钢中继间)。退管施工前需拆除管道内所有设备,对废弃管道内部进行填充,并在②号中继间前壳体部位制作钢封门。钢结构封门设计位置,如图5所示。

图5 钢结构封门设计位置示意图

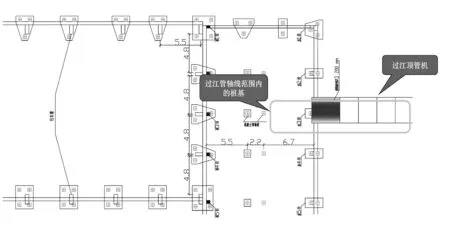

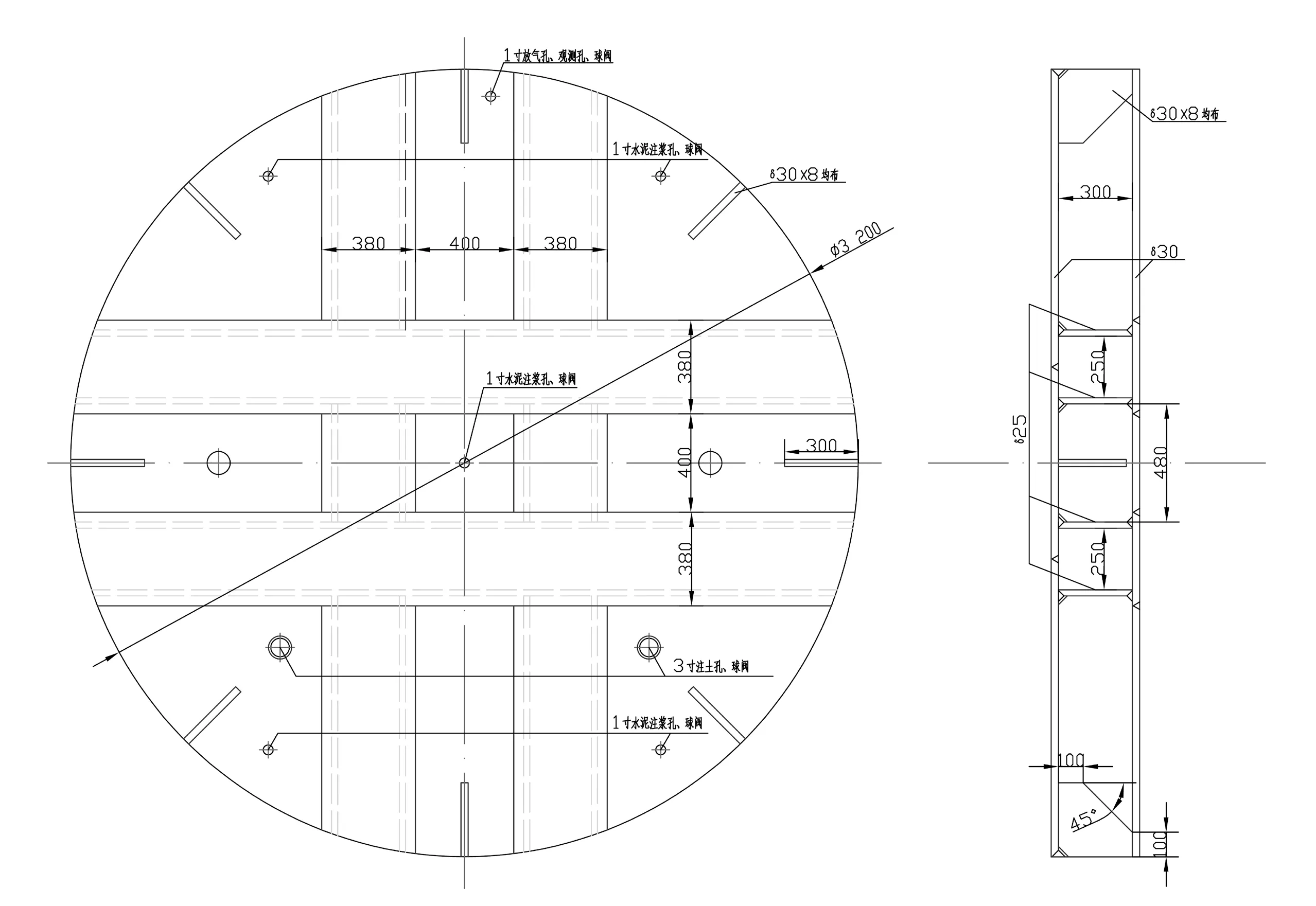

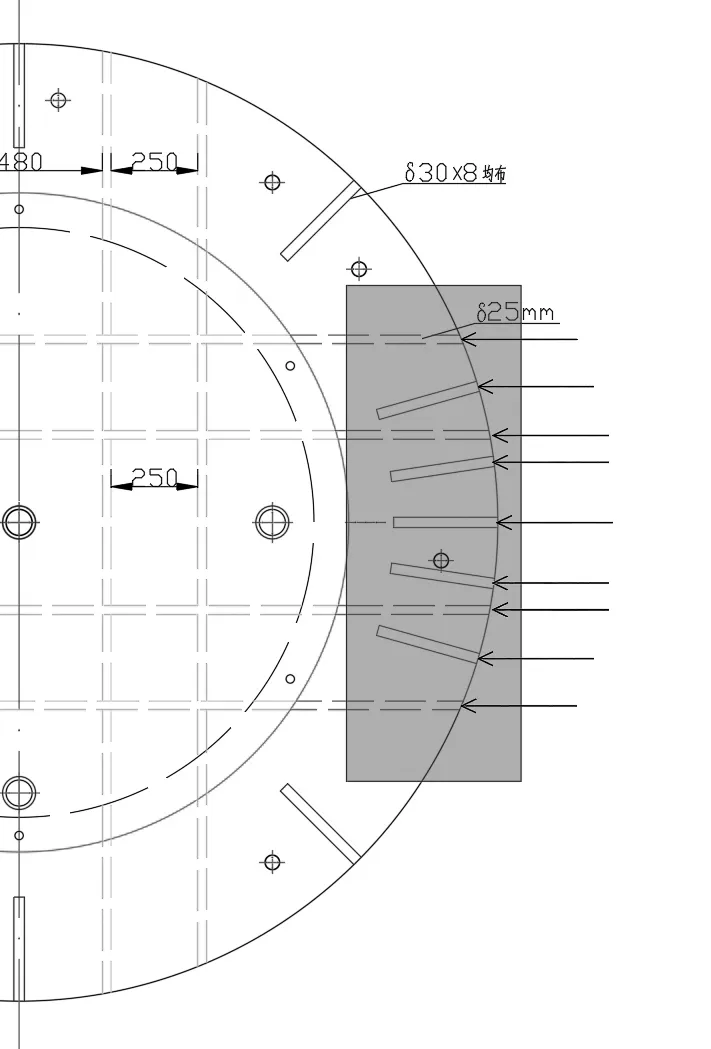

钢结构封门应具备足够的刚度和强度,不能因受外力产生变形而影响挡土止水效果。经抗弯、受拉、焊缝强度计算,确定采用δ30钢板作为胸板、封板;δ25钢板作为结构筋板。为便于填充管道内腔,在胸板上设置水泥浆等填充注浆孔及压力表的预留孔、放气孔、观测孔等。预留洞的孔径和数量,如表3所示。DN2700 mm机头后壳体封板注浆孔、探测孔、压力表布置示意图,如图6所示。

表3 钢结构封门胸板预留洞配置

图6 DN2700 mm机头后壳体封板注浆孔、探测孔、压力表布置示意图

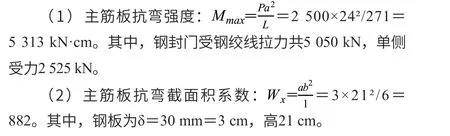

4.1.1 焊缝强度计算(受正面土压力)

(1)钢封门强度计算:主焊缝是沿直径Φ2 760 mm分布,焊接高度(钢板为δ=30 mm的80%)为25 mm;

(2)焊缝的环状面积:A=2 760×π×25=216 770 mm2;

(3)按剪切强度计算,许用剪切强度:[τ]=80 N/mm2(材料为Q345-B钢材);

(4)焊缝所能承受的力:P=A×[τ]=173 416 400 N≈17 341.6 kN;

(5)钢封门受力面积:A0=πr2=5 982 850 mm2;

(6)钢封门受均布压力:P=1 MPa;

(7)钢封门实际受力:P0=P×A0=5 982 850 N=5 982.85 kN;

综上,P>P0,满足要求。

4.1.2 焊缝强度计算(受钢绞线拉力)

(1)2道水平弧长焊缝为2 218 mm,9道垂直焊缝长度为9×30 mm=270 mm,焊接高度(钢板为δ=30 mm的80%)为25 mm。焊缝示意图,如图7所示。

图7 焊缝示意图

(2)焊缝面积:A=2 488×25=62 200 mm2;

(3)按剪切强度计算,许用剪切强度:[τ]=80 N/mm2(材料为Q345-B钢材);

(4)焊缝所能承受的力:P=A×[τ]=4 976 000 N=4 976 kN;

要做好企业的财务预算管理是需要企业的各个部门之间的相互配合相互合作的。又有关部门制作出多套财务预算方案,在经过企业中的各个部门的认真挑选,选择住一套最合理有效的方案。而这套方案需要企业中的各个部门去完成的。所以说财务预算管理具有系统性。需要企业的各个部门的积极配合团结协作才能把企业的财务预算管理完成好。如果有一个部门没有将这个财务预算完成好,将会对整个系统产生巨大的影响。所以每个部门必须严格要求自己,认真完成制定好的企业财务预算计划。企业可以规定相应的奖罚制度。对完成好的给与相应的奖励反之对完成不好的部门加以批评教育。这样可以使各个部门更好的去完成方案。

(5)钢绞线束单侧允许最大拉力:P0=2 525 kN;

综上,P>P0,满足要求。

4.1.3 钢封门受拉抗弯强度计算

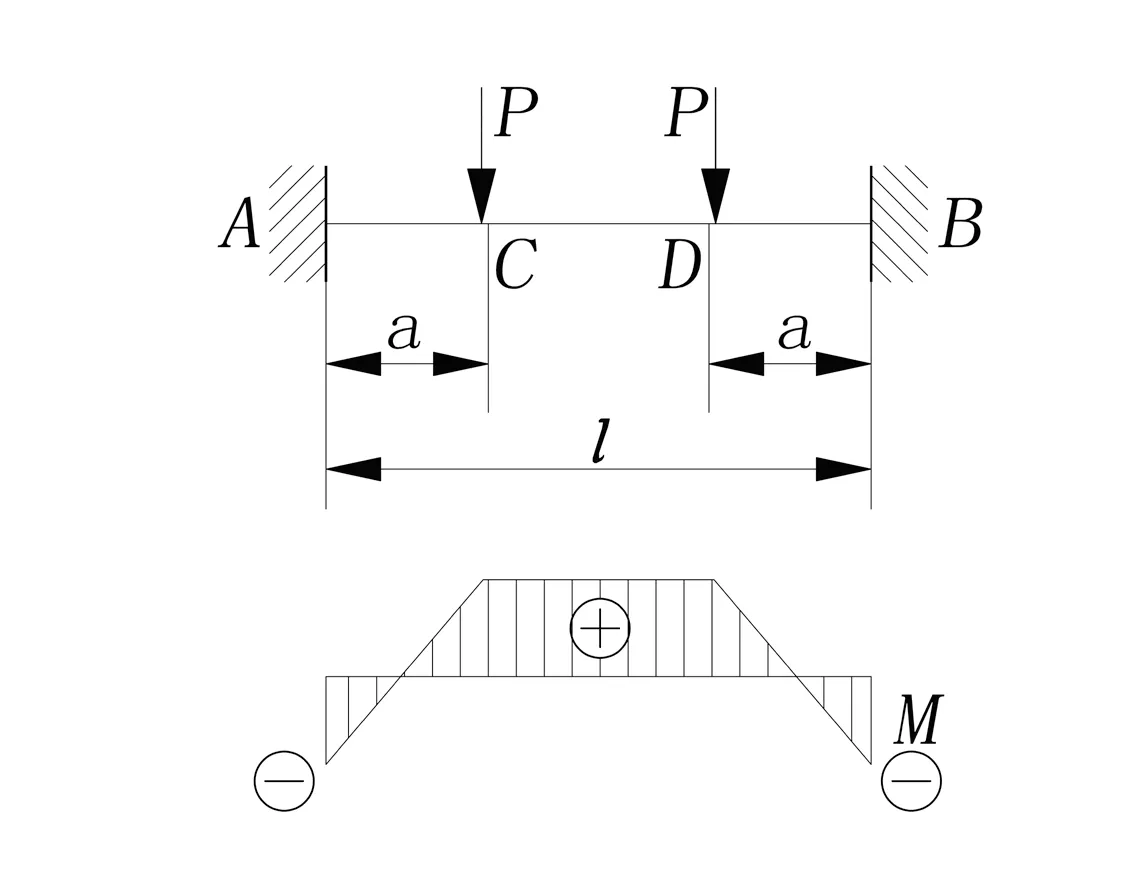

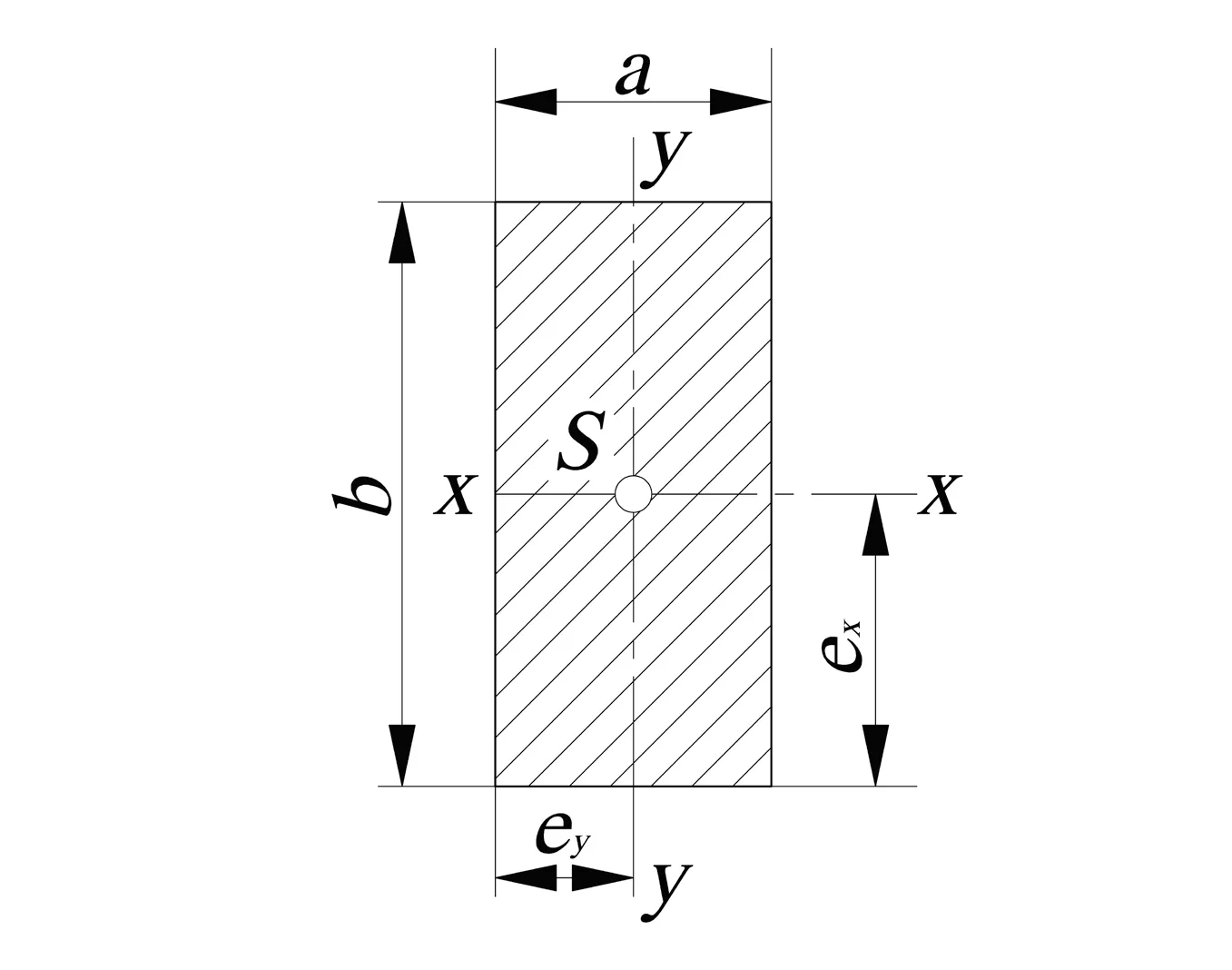

钢封门横向、纵向分别设有4根主筋板,共计8根主筋板,最长主筋板的长度为2 710 mm,钢绞线在钢封门上的受力点位于横向两侧、纵向中心部位。钢封门结构剖面,如图8所示;筋板受力分析,如图9所示;筋板抗弯截面积,如图10所示。

图8 钢封门结构剖面图

图9 筋板受力分析图

图10 筋板抗弯截面积简图

计算横向4根主筋板的抗弯强度,具体计算如下。

(3)钢封门抗弯强度计算:σmax=Mmax/Wx=6.02×10-3MPa<[σ]=160 MPa。其中,Q345-B钢材抗弯强度为160 MPa。

经计算可知,横向4根主筋板的抗弯强度满足拔管施工要求。

4.1.4 圆形钢封门中心应力和周界应力计算

板厚h=30 mm;半径r=1 380 mm;

均布载荷q=1 N/mm2;

中心应力σr、σt计算:σr=σt=±1.24q(r/h)2=57.04 MPa<(σ=120 MPa);

周界应力σr、σt计算:σr=0;σt=±0.52q(r/h)2=23.92 MPa<(σ=120 MPa)。

经验算,该钢结构封门强度满足拔管施工要求。

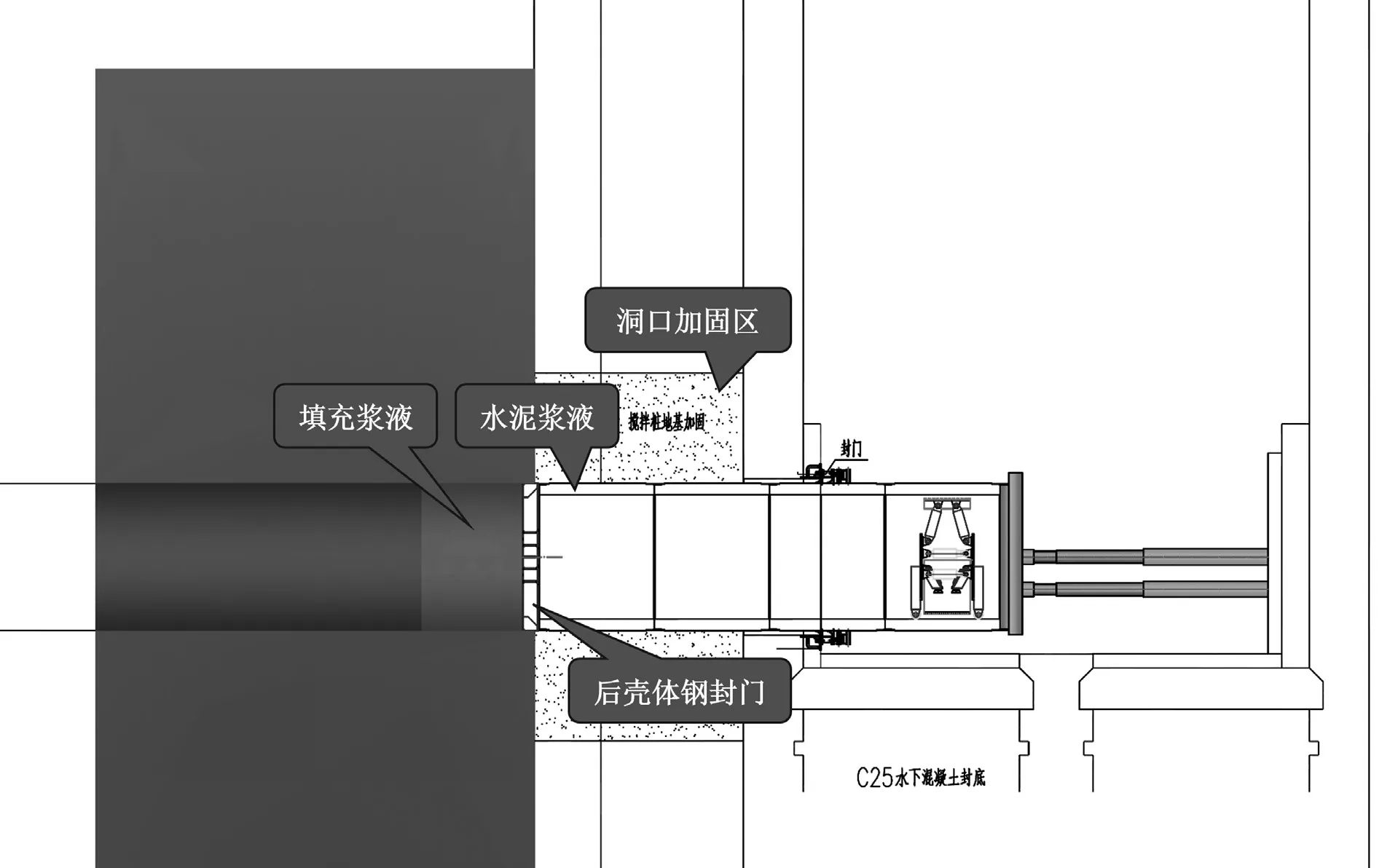

4.2 钢结构封门安装

退管施工前,需拆除管道内所有设备,对废弃管道内腔进行填充;在②号中继间前壳体部位制作钢封门,②号中继间前方废弃管道侧砌筑砖挡墙。钢结构封门安装位置剖面图,如图11所示。

图11 钢结构封门安装位置剖面图

4.3 废弃管道填充

拟建管道与废弃管道最小间距为1.1 m,顶管顶进过程中,随着顶进距离的增加,管道两侧土压力将产生变化,管道左侧土压力相比于右侧较大,对拟建管道与废弃管道产生侧向挤压力。因此,拔管施工前,需将废弃的239 m管道填充,防止新建管道在顶进过程中因侧向土体压力过大,废弃管道的管节接缝出现漏水、漏泥现象,造成地面沉降。

填充材料采用黏土加水拌合后,通过预留注土孔注入填充土,将废弃管道填充满。

4.4 钢绞线安装

本次退管施工采用φ15 mm、7芯的钢绞线。每股钢绞线理论最大受拉力约为20 t(即75%的破坏强度),实际使用单股拉力约为13.3 t(即50%的破坏强度)。在管道左右两侧布设钢绞线,单侧钢绞线组由19股、38根构成,可以提供约505 t的拉力。钢绞线组端头采用夹片固定在19孔的锚板上,锚板分别焊接在②号中继间前壳体及井内的反拉支架上。

在管道内左右两侧安装钢绞线,将②号中继间与反拉支架进行连接。为防止钢绞线架设距离过长,因钢绞线自重产生弯曲并影响传力,在钢绞线下方架设支架,支架设置间距为7.5 m。

4.5 井内反拉支架安装

受力固定点选择在②号中继间后壳体及反推架部位,采用500 mm×300 mm型钢制作反推架,管道拔出施工中的力均匀分散到②号中继间后壳体及反拉支架上,防止因受力不均引发型钢弯曲等破坏现象。

4.6 退管注浆

随着需退管节不断地退出W2号井洞口,当后壳体退至距离洞口加固区1 m时,切换使用水泥浆进一步充填退管施工产生的空隙。通过钢封门预留的25.4 mm注浆孔,采用2台活塞泵将水泥浆注入洞口加固区。

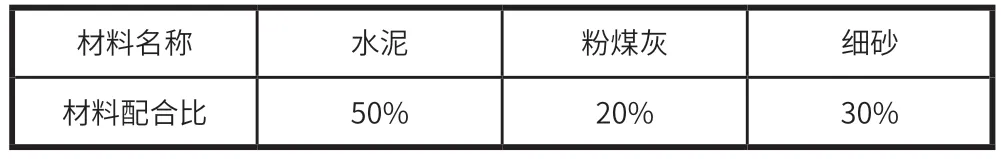

水泥浆液采用水泥、粉煤灰、细砂调配而成。水泥浆液配比,如表4所示。

表4 水泥浆液配比

当注水泥浆退管时,管节需保持连续后退。应避免管节在水泥浆中停留的时间过长,防止水泥浆固化后包裹住后壳体的承插口,使退管施工无法继续进行。退管切换注水泥浆阶段示意图,如图12所示。

图12 退管切换注水泥浆阶段示意图

当首节管节后退至剩余50 cm时,停止管节后退,主顶油缸抵住管节防止其后退,同时持续注浆,提升注浆压力至1.3 MPa后,停止注浆,关闭注浆阀。后壳体退至洞口阶段示意图,如图13所示。

图13 后壳体退至洞口阶段示意图

等待W1号-W2号顶管机进入加固区抵住后壳体钢封门后,顶管机推动后壳体退出W2号洞口,同时完成W1号-W2号段过江管顶管出洞和W2号-W1号段退管施工,即可拆除W2号井内主顶油缸及井内设备。

5 技术创新

本工程开发了复杂地质条件下,大口径长距离钢筋混凝土顶管退管施工工艺,有效解决了大口径长距离钢筋混凝土顶管在复杂江底环境下,遇到障碍物需重新调整线路继续顶进的施工难题。在白龙港南线输送干线SST1.2标过江管段首次成功将已顶进337 m含2套中继间的大口径长距离钢筋混凝土顶管退回②号中继间及后方95 m管道,并对废弃管道和原顶进线路进行填充,最终从废弃管线下方成功穿越。

6 结 语

本次退管经抗弯、受拉、焊缝强度等计算满足要求后,将两侧装有钢绞线的钢封门焊接在中继间壳体上,利用反推架将钢绞线拉动,使管节逐步拔出,同时通过注浆填充的紧密配合,使95 m管道顺利退到W2号井洞口,为W1号-W2号段过江管顶管顺利顶进提供了管位,使得本工程最终顺利贯通,也为长距离顶管退管施工提高了宝贵的经验。