CFG桩+袋装砂井施工技术的应用及质量控制分析

——以揭惠高速公路第A2标段为例

辛 星

(中铁十七局集团第五工程有限公司,山西 太原 030000)

0 引言

揭惠高速公路第A2 标段位于广东省揭阳市和惠州市交界处,地质条件复杂,存在软土、液化土等不良地质[1-2]。该路段抗剪强度较低、含水量较高以及土体强度较低,导致路基稳定性较差,并且极易发生不均匀沉降,严重影响高速公路的使用寿命以及运营安全[3]。因此,如何确保高速公路的稳定性和安全性成为了亟待解决的问题。CFG 桩+袋装砂井施工技术作为一种新型的地基处理方法,在解决软土地基问题方面具有显著的优势。CFG 桩是指水泥粉煤灰碎石桩,是一种由碎石、石屑、砂、粉煤灰掺水泥加水拌和,用各种成桩机械制成的可变强度桩。袋装砂井是一种塑料排水带,用于垂直向下的地基土中设置作为排水通道,以改善土的渗透性[4]。本文将结合揭惠高速公路第A2 标段的实际情况,对CFG桩+袋装砂井施工技术的应用及质量控制进行深入分析,以期为相关工程提供参考。

1 工程概况

揭惠高速公路第A2 标段工程起止里程为K18+500~K33+244.5,线路全长14.745km,设计速度100km/h,为双向四车道,公路的最大纵坡为4.0%,最短坡长为250m,路基宽度为26m,采用分离式路基2m×13m 设计。该工程起点位于广东省东部的榕江冲积平原区内,大部分地段地势比较平坦,中间为大南山、龙潭山隆起山地,往南逐渐为丘陵地带,最南端变为滨海冲积平原;具有中间高、两端低的特点。工程共有路基工程15 段,总长度约8.344km,其中挖方路基7 段,共计长度约412m,最大挖方高度10.499m,其余均为填方路基,最大填方高度9.745m。

对该施工环境进行地质勘测后,确定该区域属于典型的软土地基,主要为黏质土、粉质土以及砂土组成,稳定性较差;并且线路多出横切或沿山间河谷分布。因此,结合该工程设计方案以及施工需求,确定采用CFG桩+袋装砂井施工技术进行该软土路基的施工。

2 CFG桩+袋装砂井施工技术

2.1 施工设备选择

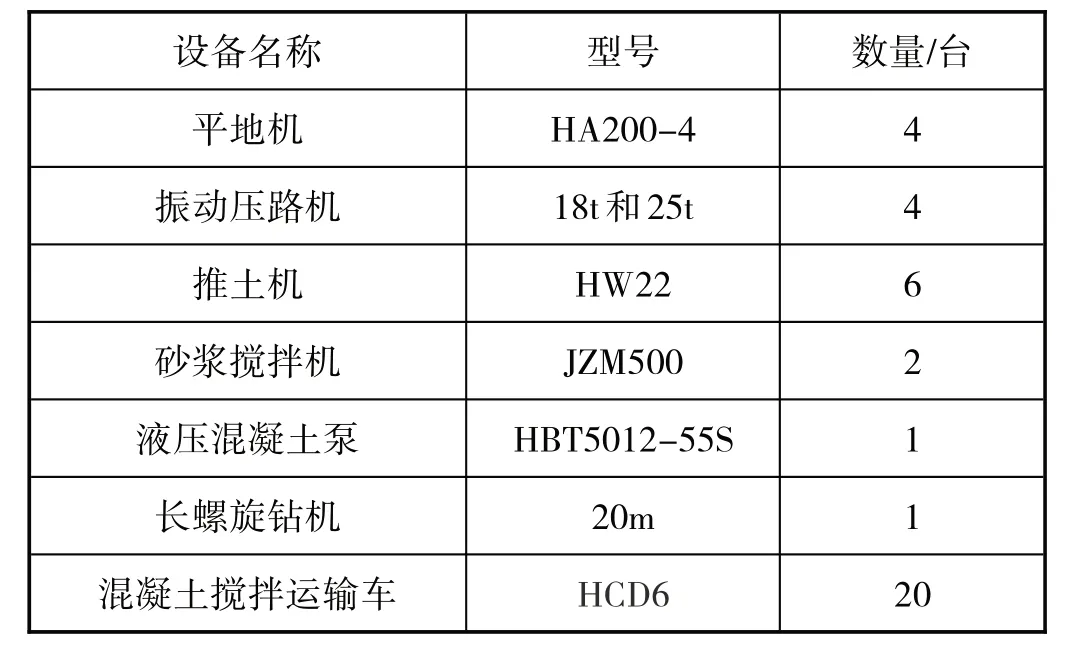

在进行高速公路路基软基施工时,需先确定施工设备,该工程结合施工场地情况以及施工需求,进行施工设备选择,设备详情如表1所示。

表1 施工设备详情

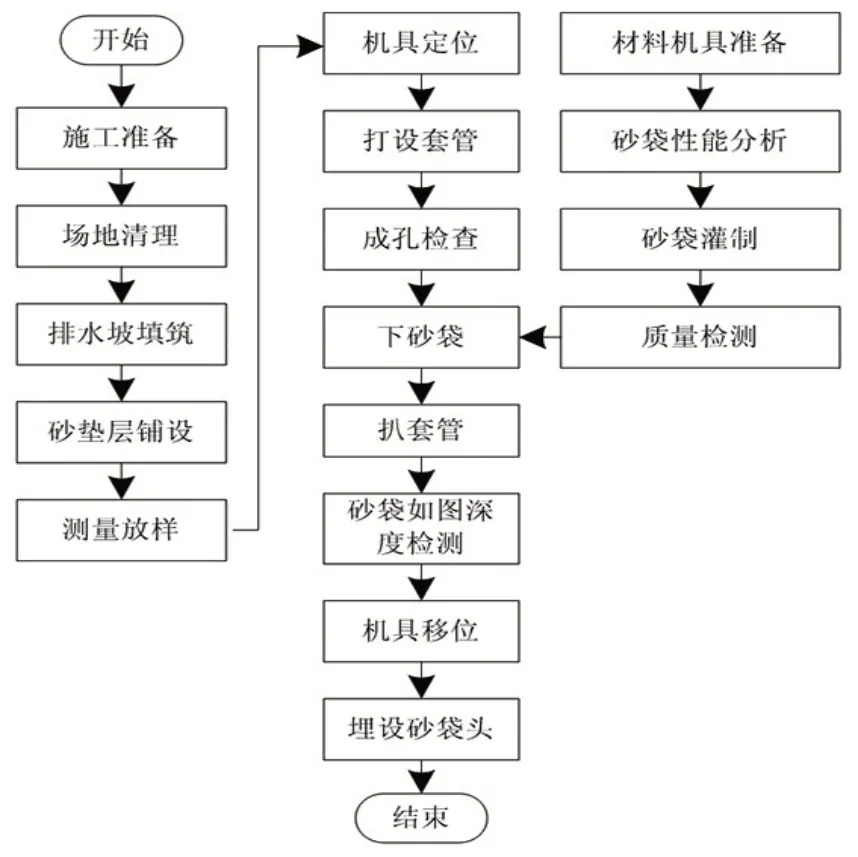

2.2 袋装砂井施工流程

袋装砂井施工是CFG 桩+袋装砂井施工技术的基础,其主要作用是实现软土路基的沉降固结,袋装砂井施工流程如图1所示。

图1 袋装砂井施工流程

袋装砂井施工需在完成砂垫层铺设后进行,通过袋装砂形成砂井后,采用加载预压的方式对地基进行处理,以此快速、有效排出地基中的水分,实现软土路基的沉降固结处理[5],可提升路基的稳定性。

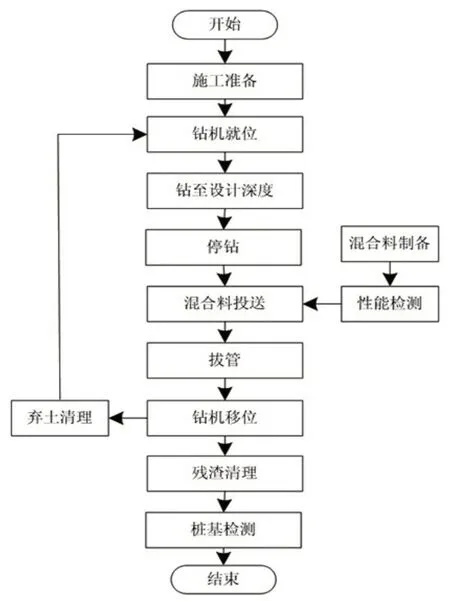

2.3 CFG桩施工工艺流程

完成袋装砂井施工后,采用振动沉管法进行CFG桩施工,施工工艺流程如图2所示。

图2 CFG桩施工流程

(1)测量放线。在进行CFG桩施工前,以设计图纸为依据,采用全站仪确定所有钻桩体施工位置并进行标记和编码,记录该处桩体长度。

(2)钻机就位。按照标记的桩身位置,采用振动沉管灌注成桩工艺进行CFG 桩施工,该工艺具有更好的施工精度[6],施工时可对钻机塔身的垂直度进行校正,使其满足施工精度标准。

(3)钻进。钻孔施工前,需以设计的标高为依据,标记钻机塔身,将其作为施工过程中桩长的控制标准;开始钻进后,钻头阀门需处于关闭状态,移动钻杆至地面时,启动马达;在钻进时,结合钻杆的状态调整钻速。当钻进深度达到桩长设计标高后,停止钻进[7]。

(4)投送混合料。钻进完成后进行混合料投送,CFG 桩桩体混合料由水泥、卵石(或碎石)、砂、粉煤灰(必要时加适量泵送剂)加水拌制而成,混合料中的所有原材料在使用前均经过性能检测,确定其满足施工标准。制备完成的混合料同样需进行性能检测,要求混合料的坍落度在70~100mm范围内。

进行混合料制备时需精准计算所需用量,避免材料浪费,造成经济损失;混合料制备完成后,运输至施工现场,采用泵送方式进行桩体浇筑施工。

(5)拔管。钻杆芯被混合料填满后进行拔管处理,拔出过程中,需保证钻杆处于静止状态时才可进行拔管,并且拔管速度需严格控制在0.8m/min 标准下,并保证拔管的连续性。

(6)钻机移位。完成一个桩位的施工后,按照施工顺序将钻机移动至下一个施工位置,并依据周围桩位置对施工的桩位进行校核,保证桩位施工的精准性。

(7)截桩及接桩。CFG 桩施工完成后,待其终凝后对施工残渣进行清理,清理过程中,不可碰触桩身,以免造成桩身损坏;同时要避免桩间土造成扰动影响未完成施工的桩位。残渣清理完成后,对桩顶的土层进行人工开挖,开挖时需严格按照设计标高进行,开挖深度不可超过允许标准。开挖后,将超过标高以上的桩头采用截桩机进行截断清理,使所有桩顶标高一致。

(8)托板施工。CFG 桩施工时,为提升桩体的受力面积、使桩体最大程度利用自身的竖向承载力,将大小为100cm×100cm×35cm的托板安装在桩顶位置,同时将大小为φ12@10×10 钢筋网安装在托板侧面。完成上述施工后再进行托板现浇施工,该施工需保证顶面平整,不可存在凹凸不平或者斜坡现象。

3 施工质量控制

3.1 桩点定位控制

CFG 桩施工时,桩点定位尤为重要,一旦桩点位置偏差较大,需对钻杆顶部的定位天线和钻杆中心进行调整,对定位桩点进行校核,控制点之间的距离在1.5m左右,保证定位精度在±0.0001mm之间。

3.2 垂直度控制

桩体施工时,钻机垂直度采用倾角传感器进行采集,数值呈现在操作终端上,施工人员根据显示的数值进行钻机垂直度调整,以保证施工结果满足垂直度需求。控制标准为:垂直度偏差需<1%,桩位偏差<5cm。

3.3 钻进速率和深度控制

由于该路基属于软土路基,在钻进过程中需控制钻进速率和钻进深度,以降低钻进施工对土层的扰动。在钻进过程中,需结合各个土层情况进行钻进速率的设定以及钻进深度确定。

3.4 路基摊铺密度控制

路基摊铺密度控制以保证路基的施工效果,如果路基摊铺密度用ρ表示,其计算公式为:

式中:M——碾压层质量;

A——碾压面积;

h——摊铺厚度。

依据上述内容进行高速公路软土路基施工质量控制,保证路基施工质量。

4 施工前后的路基性能对比分析

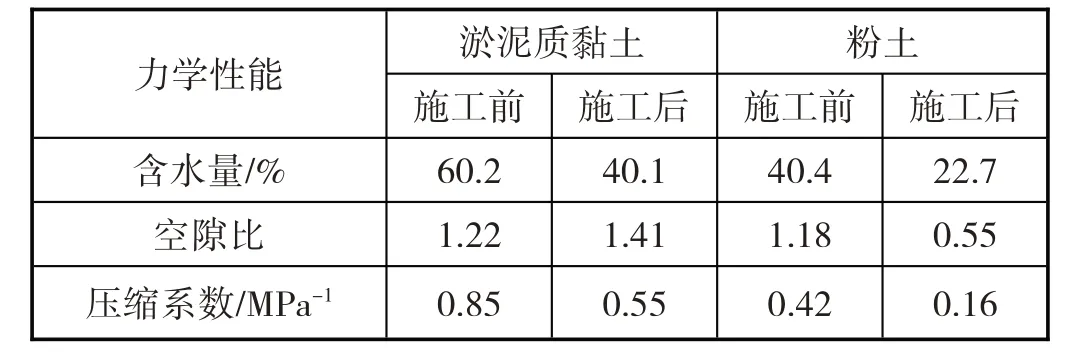

为分析CFG 桩+袋装砂井施工技术对于软土路基的施工效果,以路基在施工前后的淤泥质黏土和粉土的物理性能指标进行对比分析,如表2所示。

表2 施工前后土层性能对比

由表2 分析可知:通过对施工质量进行控制后,软土路基不同土层的物理性能均发生不同程度提升,其中淤泥质黏土的压缩系数明显降低,并且含水量减少。因此,该工程对CFG桩+袋装砂井施工技术的应用效果良好,能够有效提升软土路基的物理性能。

为进一步分析软土路基的施工效果以及质量控制水平,主要以路基沉降和单桩承载力作为衡量指标,其计算公式为:

式中:Sd——初始沉降;

Se——固结沉降;

Sz——次固结沉降;

S——总沉降;

Fa——担桩承载力;

up——桩周长;

n——土层数量;

qsi、qp——均表示特征值,前者对应第i层土侧阻力,后者对应桩端阻力;

li——状体穿越的土层厚度;

Ap——桩截面积。

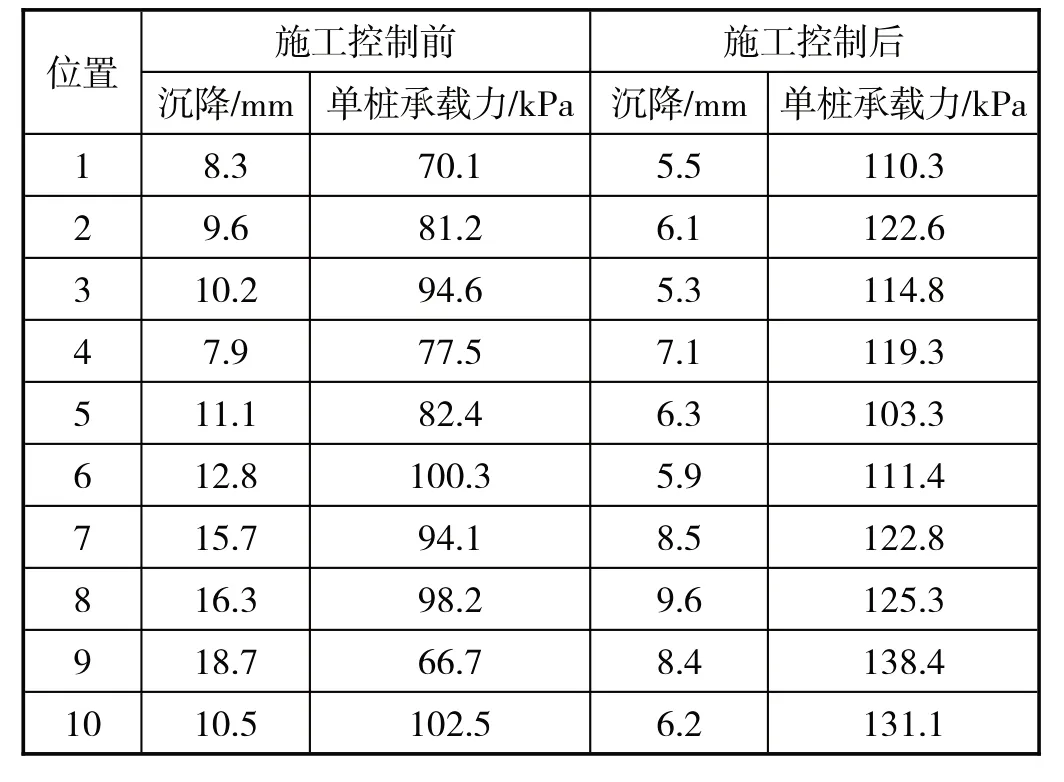

随机选择10个路基位置以及10个单桩,获取路基沉降以及单桩承载力结果,并将计算结果和《软土路基沉降控制》标准进行对比,分析结果见表3。

表3 施工前后路基性能对比

依据表3 分析可知:进行软土路基施工质量控制前,不同路基位置的沉降较大,沉降值在7.6~18.7mm范围内,部分沉降值超过允许标准;并且单桩承载力在66.7~102.5kPa 之间。采用CFG 桩+袋装砂井施工技术进行软土路基施工后,不同路基位置的沉降结果均在允许范围内,即均低于15mm,其中最大沉降仅为9.6mm;此外,单桩承载力在103.3~138.4kPa 之间,较施工前提升较大。由此可见,软土路基施工质量控制效果良好,可有效控制路基沉降。

5 结束语

为提升软土路基的稳定性,保证高速公路的承载力,在揭惠高速公路第A2标段工程中采用了CFG桩+袋装砂井、袋装砂井+堆载预压、预应力管桩、高压旋喷桩相结合的方式进行该工程软土路基的施工。本文以CFG 桩+袋装砂井施工技术为代表,介绍施工设备的选择,详细施工流程的制定,按照施工流程进行软基施工,同时进行施工质量控制。通过计算分析得出:该施工技术具有较好的应用效果,质量控制效果较好,可提升路基稳定性,降低路基沉降,保证高速公路的承载力。