基于模糊自适应整定PID的煤矿输送机电机控制技术研究

朱守健,乔 栋,董志民,赵政宏

(1.山西大同大学 煤炭工程学院,山西 大同 037009;2.山西大同大学 建筑与测绘工程学院,山西 大同 037009)

0 引言

煤炭是我国最安全、经济、可靠的基础能源,其资源的储备总量远远超过石油和天然气资源的储备量,是我国主要基础能源之一[1]。实现煤炭的智能化开采,提升煤炭运输的智能化、高速化,成了目前的技术关键。实现煤炭运输智能化、高速化的技术难点是实现输送机电机控制系统的研究。采煤机将煤块投放到输送机上,输送机电机需要根据输送量以及皮带运行状态,对输送机电机进行实时调整,从而提升输送机的传输速率以及与采煤机的同步率。此外,煤矿输送机电机在达到期望输出功率的同时,也要防止其他不可控因素影响输送机电机的输出功率,以避免造成输送机速率过快引发煤块滑动,造成人员危险等不必要的风险。

在矿用输送机的电机控制中,较为普遍的算法是传统的PID控制算法。传统的PID控制算法较其他控制算法具有结构简单、鲁棒性好且较为可靠等特点,但传统的PID控制算法要求被控制对象的反馈参数以及输出参数必须具有高精确度,同时对被控对象反馈的数据整定较为复杂,难度较高,无法做到输送机电机的实时调整,会产生一定的滞后性。除此之外,人工手动调整电机有着严重的处理不及时的问题,可能会引起输送机电机故障,从而导致生产停滞,影响生产产能。当各种问题交错叠加到一起时,对带式输送机电机的控制以及性能会产生严重的影响。因此,本文将模糊自适应控制理论和传统PID控制算法相结合,集取2个算法的优点,弥补各自的缺点,从而进行了基于模糊自适应整定PID的煤矿输送机电机控制技术的研究。

模糊自适应整定PID控制系统的优点在于它不需要精确的数学模型或者精确的数据参数,本文中的控制系统主要通过人工制定的模糊规则实时调整控制器的控制参数,以达到更好的控制效果。这恰恰满足了矿井综采工作面由于作业环境恶劣、灰尘浓度大导致无法人为判断输送机电机工作状态并做出调整的情况以及防止各种不可控的干扰因素。此外,相较于传统PID控制算法,模糊自适应整定PID控制算法在一些复杂的非线性系统中可以更好地处理系统参数变化和外来噪声干扰,展现了算法极强的自适应特性。算法主要通过模糊规则将控制误差参数和系统状态参数进行模糊推理和参数调整。因此,系统可以实时调整PID控制器的3个控制参数,以便更好地适应电机系统的动态变化。这使得模糊自适应整定PID算法在某些应用中能够更快地、更好地达到期望的控制效果。

1 带式输送机电机控制系统

带式输送机电机控制系统结构主要是由电机驱动机构、机械驱动系统、控制系统及算法、人机交互界面和保护装置组成。其中起主要作用的就是控制系统及算法,矿用输送机电机控制系统通过控制系统和算法控制电机的输出功率、方向和运行参数,实现对输送机的精确控制和保护,确保矿石等物料的安全、高效输送。

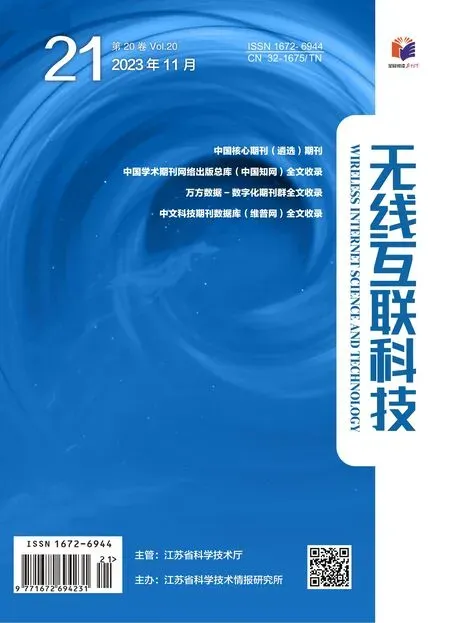

电机速率控制的主要工作机理是电机通过运算器得到当前的电机转速与设定的期望电机转速的误差,经过比例控制器将误差信号放大后经过电机电流控制阀,从而通过控制,积分控制器,微分控制器控制电机的电流或电压来实现电机的转速、转向和负载控制[3]。其控制结构如图1所示。

图1 电机控制系统

2 基于模糊自适应控制算法的设计与仿真

对于无法构建准确的数据参数模型,模糊控制是一个非常好的控制工具[4]。

模糊算法是一种基于智能推理的算法,虽然称之为模糊算法,实际上是一种逐步求精的思想。模糊控制器主要由模糊化、模糊推理机和精确化3个功能模块和知识库所构成。

输入值的模糊化是将用于计算的输入量对应到标准化的数值区间,并根据量化结果与模糊化子集得到该输入量对子集的隶属度。本文使用偏差e和偏差增量ec作为输入,在实际控制参数调整时则需要对e和ec进行模糊化[2]。本文定义偏差e和偏差增量ec的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB},其中NB为负大,NM为负中,NS为负小,ZO为零,PS为正小,PM为正中,PB为正大。本文引入模糊集的论域是[-6,6],采用mamdani推理法进行解模糊。

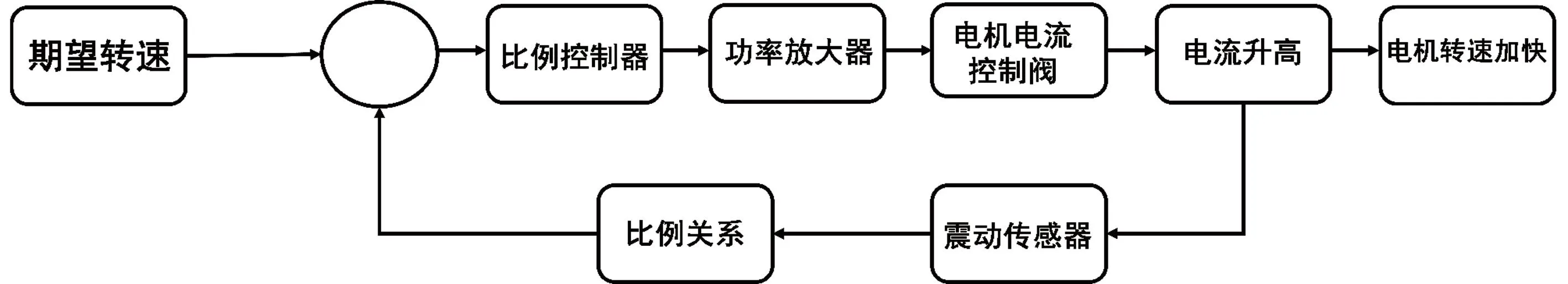

本文采用MATLAB软件中模糊工具箱进行数据的仿真,本文中主要运用到的仿真方法是扭矩法,同时在仿真中设置了49条相关模糊规则。为了测试模糊系统的抗干扰能力,在仿真第50 s时施加了一个强度固定的干扰信号,并观测信号加入后模糊算法的表现情况。如图2所示,在模糊系统的自我调节下,信号在约5 s的时间内达到稳定状态。因此,本文设置的49条模糊规则的模糊控制算法拥有十分强大的抗干扰功能。

图2 模糊控制的仿真

3 传统PID控制系统

常规的PID控制是最早发展起来的控制策略之一,由于其算法简单、鲁棒性好且可靠性高等特点广受欢迎[7]。传统PID控制算法是通过比较输入的期望值与实际输出值之间的误差,通过调整Kp、Ki、Kd参数来调节输出。它的主要特点是结构简单,稳定性好,运行可靠。其数学公式为:

e(t)=rin(t)-yout(t)

(1)

(2)

(3)

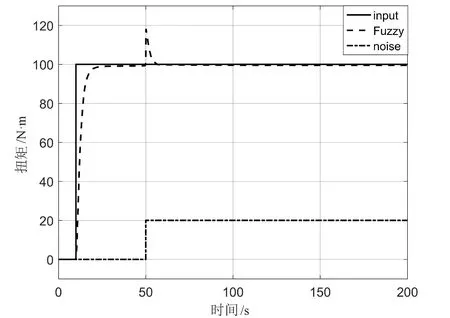

Kp代表比例,Ki代表积分,Kd代表微分,e代表偏差。公式(1)为偏差的计算,公式(2)为连续PID公式,公式(3)为离散PID公式。控制系统主要结构如图3所示。

图3 传统PID控制系统

4 模糊自适应整定PID控制系统

实际的煤矿运输工作环境有着诸多的影响因素,它们相互干扰,时变性和非线性是他们最大的特点,对电机稳定输出有着不同的影响。若只采用传统PID控制算法,虽然它的结构较为简单,具有较强的控制性,但是它需要精度较高的调节参数,且需要耗费一定的时间,同时传统的PID控制算法在各种时变、非线性的干扰信号相互叠加下,电机恢复稳态的时间将会拉长。如图2所示,用在只使用模糊算法控制的情况下,模糊控制系统的静态误差较大,达到稳态的时间较长。将模糊自适应控制算法与传统的PID控制算法相结合,取各自的优点,补对方的缺点,达到互补的状态。控制结构如图4所示。

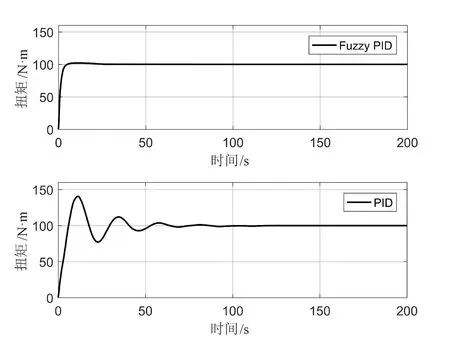

自适应模糊整定PID算法的控制原理是在传统的PID控制算法的基础之上,将输入的期望值与反馈的输出值之间的误差及误差变化率传入到系统的模糊模块,模糊模块根据仿真前设定的模糊规则输出传统PID的控制参数Kp、Ki、Kd,在电机运行过程中对传统PID控制算法的参数进行实时调整,使系统始终保持最佳参数运行,以此实现系统的精确控制。本文采用MATLAB仿真软件中模糊工具箱来进行数据的仿真[8]。如图5所示,可以得出系统达到稳态之前最大超量约为102,仅超过稳态值2%,完全符合电机控制系统的精度要求。模糊自适应整定PID系统从开始至达到稳态的时间约为6 s,远大于传统PID控制算法开始至达到稳态的时间,并且在系统达到稳态后,系统的输出信号较为平稳。基于此可以得出,模糊自适应整定PID控制系统在控制输出方面的响应速度更快,超出稳定值较小,达到稳态后输出平稳。

图5 普通PID与模糊PID性能比较

5 仿真比较及实验分析

通过对带式输送机电机控制系统的建模分析,将传统PID与模糊自定义整定PID算法相互比较。如图6所示,将这2种算法同时加入模拟井下干扰的噪声信号后,观察2种算法信号的曲线变化。因此,本研究可以得出,模糊自适应整定PID控制算法有着更加快的响应速度,加入干扰后超过稳定值的最大值,响应速度远远优于传统PID控制算法。

图6 两种算法加入干扰信号后的响应

因此,将模糊自适应整定PID控制技术运用到带式输送机电机控制系统中,不仅能有效增强系统的抗干扰能力,还能大大简化设备的人工操作,从而降低调节时间。

6 结语

本文提出了将模糊自适应算法与传统的PID控制算法相结合,并借助MATLAB进行了数据仿真。从基于得到的仿真数据可以看出,传统的PID控制算法调控过程中误差的最大值约为40。此精度只能满足基本的带式输送机电机控制系统的要求,并且传统的PID控制算法的缺点主要表现为传入参数的精确度要求较高,实时性相对较差。模糊自适应整定PID控制算法与传统PID算法相比较,模糊自适应整定PID的最大调控误差约为5,在煤矿带式输送机电机控制中,采用模糊自适应整定PID控制算法比传统PID控制算法的最大调控误差减少了35,降低了系统的出错率。在一定范围内,提升了输送机的安全性[10]。