海上油田生产水回注水质指标优化研究

--以涠西南油田群为例

秦立峰,吴绍伟,席昊翔,劳文韬,孙会珠,苏碧云

(1.中海石油(中国)有限公司 湛江分公司,广东 湛江 524057; 2.西安石油大学 化学化工学院,陕西 西安 710065)

引言

油田注水开发过程中需要制定合理的水质指标,以降低生产水处理成本,同时控制注水对地层的影响,实现油田的有效注水。随着油田智能化和精细化管理技术的不断提高,针对不同油田的储层特征和水源特点制定个性化的注水水质标准,提高注水费效比将成为油田未来的发展趋势[1]。对于注水水质指标定量化研究,目前使用较为广泛的主要是岩心驱替法[2]。岩心驱替法通过评价注入水与储层岩心的配伍性关系,通常以注入水对岩心渗透率伤害率20%~30%为准,得出最为适宜的注入水水质指标。虽然生产水回注处理的主要指标目前有明确的行业标准[3],但该标准基于对渗透率四级分级而制定,较为粗泛。为了克服该问题,大部分油田已制定了自己的企业标准,例如涠西南油田目前执行海油企标[4]进行注海水开发。随着油田群进入开发后期,地层产出液的含水率越来越高,部分油田已高达90%以上[5],致使原有设施的处理容量及水质标准难以满足生产要求。而根据国家相关政策,限定涠西南油田群直接排放的生产水量不能超过7 500 m3/d[6]。在“十四五”期间,涠西南油田群规划生产水产量将逐年上升,高峰年为2027年的5.5×104m4/d。根据该油田生产动态,一方面日益增多的生产水无法处理,另一方面仍采用成本较高的海水回注显然不合理。基于上述问题,从节能减排及降本增效的角度出发,亟需采用生产水替代海水回注驱油的调整方案,研制出“既满足回注又不过度处理”的生产水水质指标,提高原有设施的处理能力并最大限度地解决生产水的去向问题[7]。

陆上油田利用生产水回注驱油已较为普遍,但海上油田因空间有限、设备改造作业难度大等原因,生产水回注需要制定严格的水质标准、优化工艺流程。在生产水回注地层的过程中,除要求悬浮固体颗粒、乳化油、细菌和腐蚀结垢产物不堵塞储层孔隙、喉道外,还要求回注水与储层岩石及储层流体相配伍,即在储层不会产生结垢、水敏、盐敏、乳化等各种损害造成储层堵塞[8-9]。目前涠西南油田群注入海水执行的是企业标准,随着注水开发的进行,储层物性及地层流体性质发生了一定的变化,转注生产水后需制定更为精准的水质指标,以确保生产水处理后顺利回注目的层[10]。本文选择回注生产水紧迫性较强,储层物性较为接近的A、B、C、D油田开展注水指标的先导性研究,其思路、方法将为其他区块的生产水回注提供示范和依据。

1 实验方法

1.1 仪器及材料

岩心流动评价实验装置,江苏宏博机械制造有限公司;FeCl2、Na2S、CaCl2、NaHCO3、NaCl,分析纯,天津市大茂化学试剂厂;乳胶微粒粒度标准物质,1.5 μm(1 g/L)、2 μm(1.3 g/L)、3 μm(3 g/L)、4 μm(5 g/L),北京海岸鸿蒙标准物质技术有限责任公司;实验岩心为取自主力注水开发层位的天然岩心或定制的胶结人造岩心,其中NMR实验采用天然岩心,其余实验使用人造岩心。

1.2 流体配伍性评价方法

将各油田生产水与地层水以不同比例在反应釜中混合,在储层温压下反应8 h,测定所得结垢物的含量。以单一注入水和单一地层水的结垢量为基准,计算混合水的理论结垢量。如果实测垢量大于理论垢量,表明两种水型不配伍,二者差值越大则流体配伍性越差[11]。配伍程度的定量评价指数

(1)

式中:Ci、Ci′分别为第i种混合比下的总垢量的实测值和理论值。当0

1.3 水质指标评价方法

通过岩心流动正交实验,以渗透率保留率80%制定水质控制指标。岩心流动实验步骤为:

1)按照正交实验设计表,往蒸馏水中加入一定量乳胶微粒、油、易成垢离子Ca2+、Fe2+、S2-、HCO3-等,其余离子以NaCl补齐,配置模拟驱替流体;

2)准备实验用人造岩心,烘干称重,测定气测渗透率;

3)岩心抽真空饱和地层水40 h以上,取出称重,计算岩心孔隙度和孔隙体积;

4)将岩心装入岩心夹持器,保持在储层温度条件下,用地层水驱替至压力稳定,测定初始液渗透率K0;

5)在相同温度条件下用配置好的模拟流体驱替至100 PV,中途多次记录驱替不同PV数的压力,并计算对应的渗透率Ki;

6)用测得的渗透率值计算岩心的渗透率保留率,计算式为

D=(Ki/K0) ×100%

(2)

式中:K0为工作液的初始渗透率,10-3μm2;Ki为不同PV时所测得的渗透率,10-3μm2;D为岩心渗透率保留率,%。

2 流体及岩石配伍性研究

2.1 水质分析及自结垢

对4个油田生产水以及主力注水层位地层水进行水质检测,结果分别见表1、表2。可以发现:A、B+C平台生产水中Ca2+浓度超过600 mg/L;C、D平台生产水中Ca2+浓度超过1 000 mg/L;D平台的生产水中Ba2+、Sr2+浓度分别达到20.1 mg/L、62.0 mg/L;4个平台生产水中HCO3-浓度在600~1 000 mg/L,D平台生产水中S2-高达7.2 mg/L。地层水中离子成分差异较大,大部分地层水Ca2+、HCO3-浓度相较于生产水偏大。可以看出,生产水中的Ca2+、S2-、Fe2+和HCO3-普遍高于脱氧海水,回注目的层将产生一定的结垢及管线、地层堵塞风险。

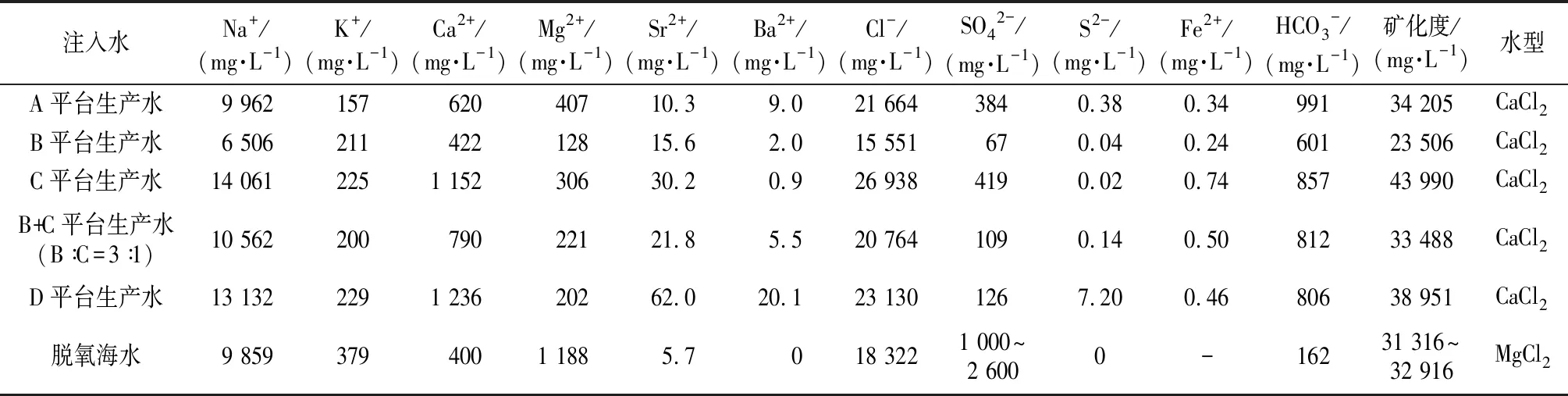

表1 生产水水质检测结果

表2 地层水水质检测结果

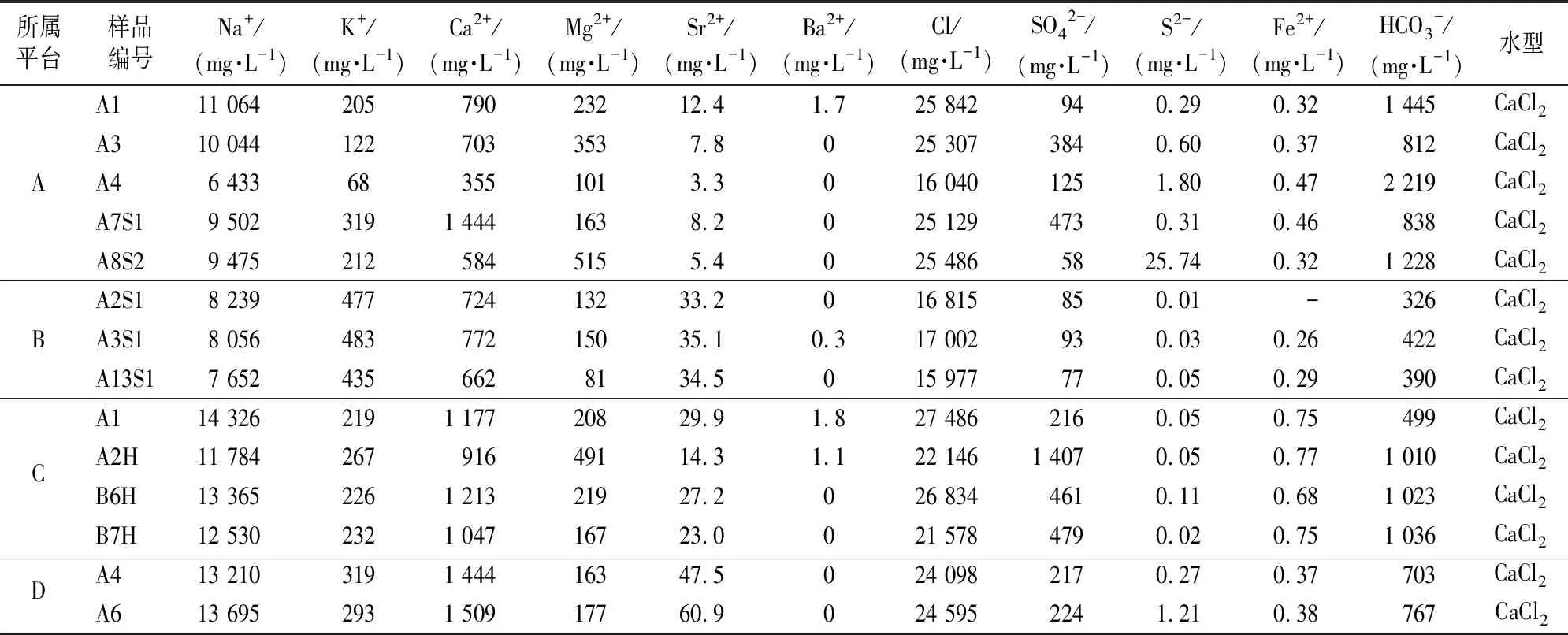

采用自结垢法对生产水流经平台及注水井的结垢风险进行评价(图1)。从井口至井底设置5个温压梯度,对4个平台的6种注入流体(含脱氧海水)开展自结垢实验,并将生产水与海水的自结垢情况进行对比。据图1(a)所示自结垢量来看,油田生产水在各个温度下的自结垢量远远大于海水的自结垢量,说明转注生产水后结垢风险将显著增加;此外,生产水的总垢量随温度的升高而增大,说明生产水回注过程中井底或地层易结垢,可能会造成井筒或地层堵塞。进一步测定自结垢实验反应后的生产水钙镁离子损失率,由图1(b)可知,钙镁离子损失率随温度升高而增大,该趋势与结垢量随温度的变化趋势一致,说明结垢物与钙、镁离子沉淀有关。

图1 注入水自结垢风险评价

2.2 流体静态及动态配伍性

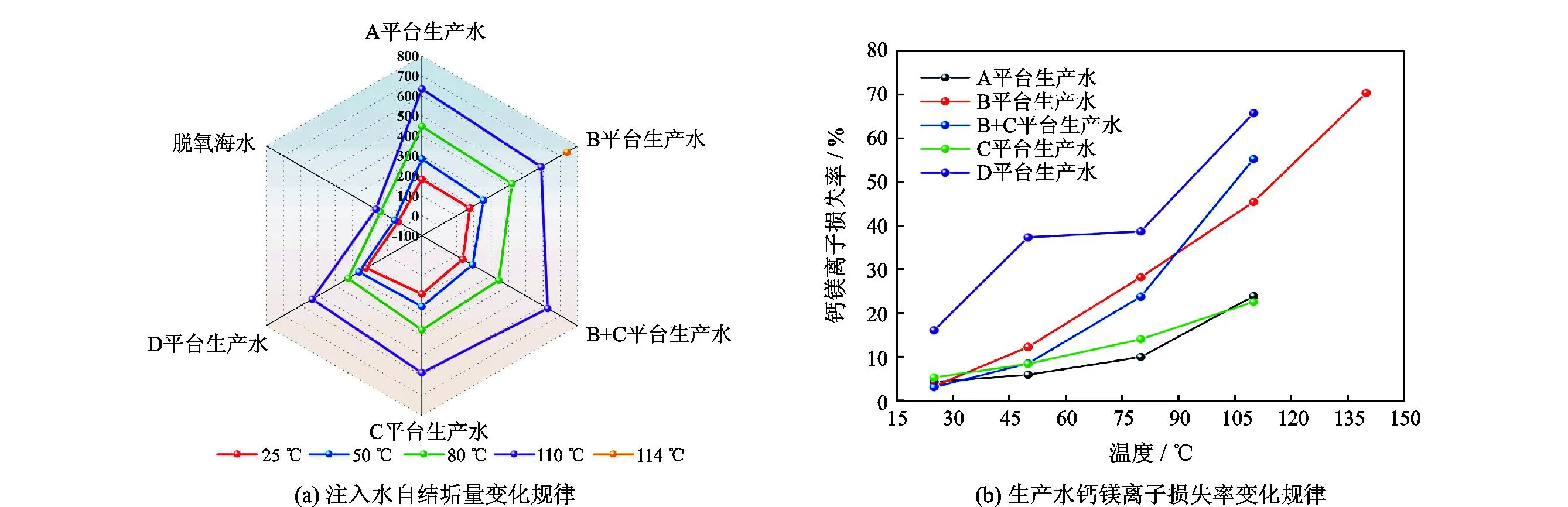

注入流体与地层流体不配伍时,两者相互作用将产生各种无机或有机沉淀, 这些物质可在储层岩心孔喉处聚集沉积,最终导致喉道堵塞,注入量降低。因此研究生产水与地层水的配伍性及结垢程度尤为重要。在此,分别评价各类生产水及脱氧海水与地层水的配伍性,包括注入端(各平台注入水和近井地带海水的配伍性)和采出端(各平台注入水与地层水的配伍性)。由图2注入端配伍结果可知,所有平台的生产水与海水完全配伍,其中的最大结垢量分别来自A平台和B平台生产水的自结垢。4个油田的生产水自结垢均比海水严重,垢量约为其1.4~2.3倍,因此注入端的注水过程防垢不可忽视。

图2 各平台生产水与海水混合后结垢量

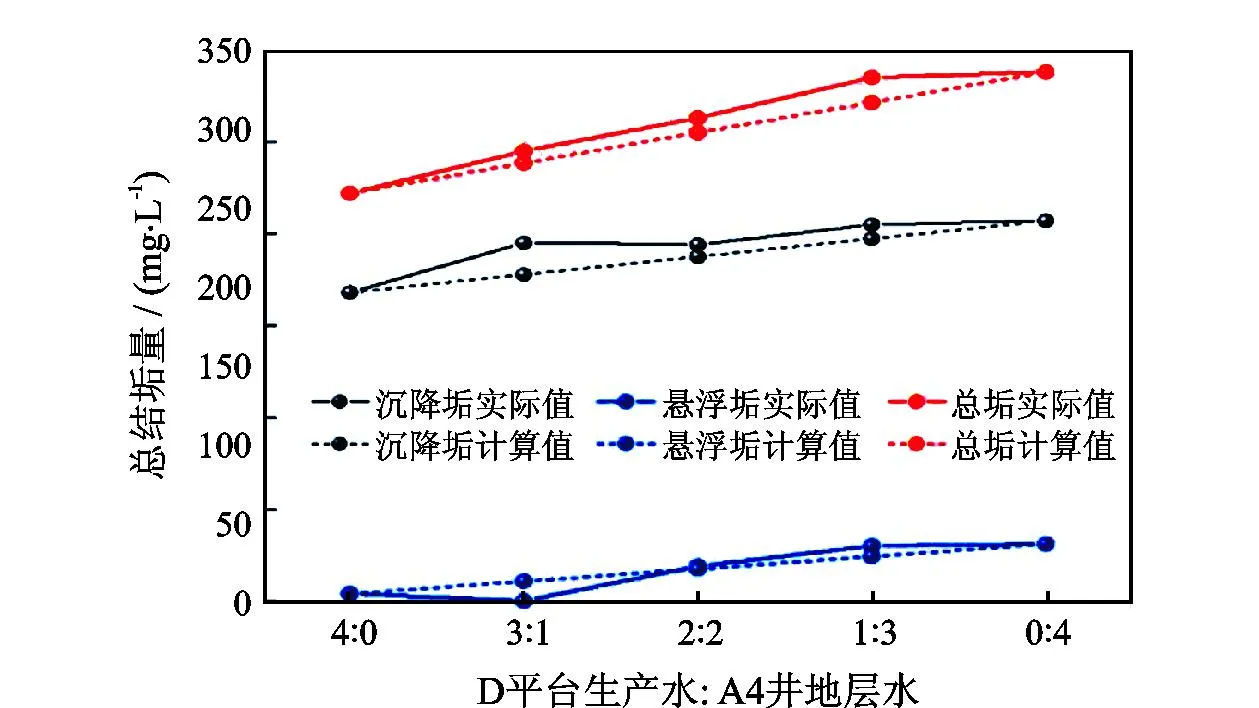

将各平台生产水和目标油田地层水按不同比例混合后,得到采出端配伍性实验结果。以D平台生产水与A4井地层水配伍性曲线为例,如图3所示,垢量实测值(实线)基本都在理论计算值(虚线)的上方,配伍指数为1.15,说明二者轻度不配伍。由表3所示的采出端静态配伍性结果可以看出:A油田注生产水产生的最大结垢量(不含自结垢)是注海水的2倍,其余油田是1.0~1.5倍。目前海水与地层水的配伍性为完全配伍~轻度不配伍,而转注生产水后与地层水为完全配伍~中度不配伍,说明转注后流体的不配伍风险略有增加。

图3 D平台生产水与A4井地层水配伍性

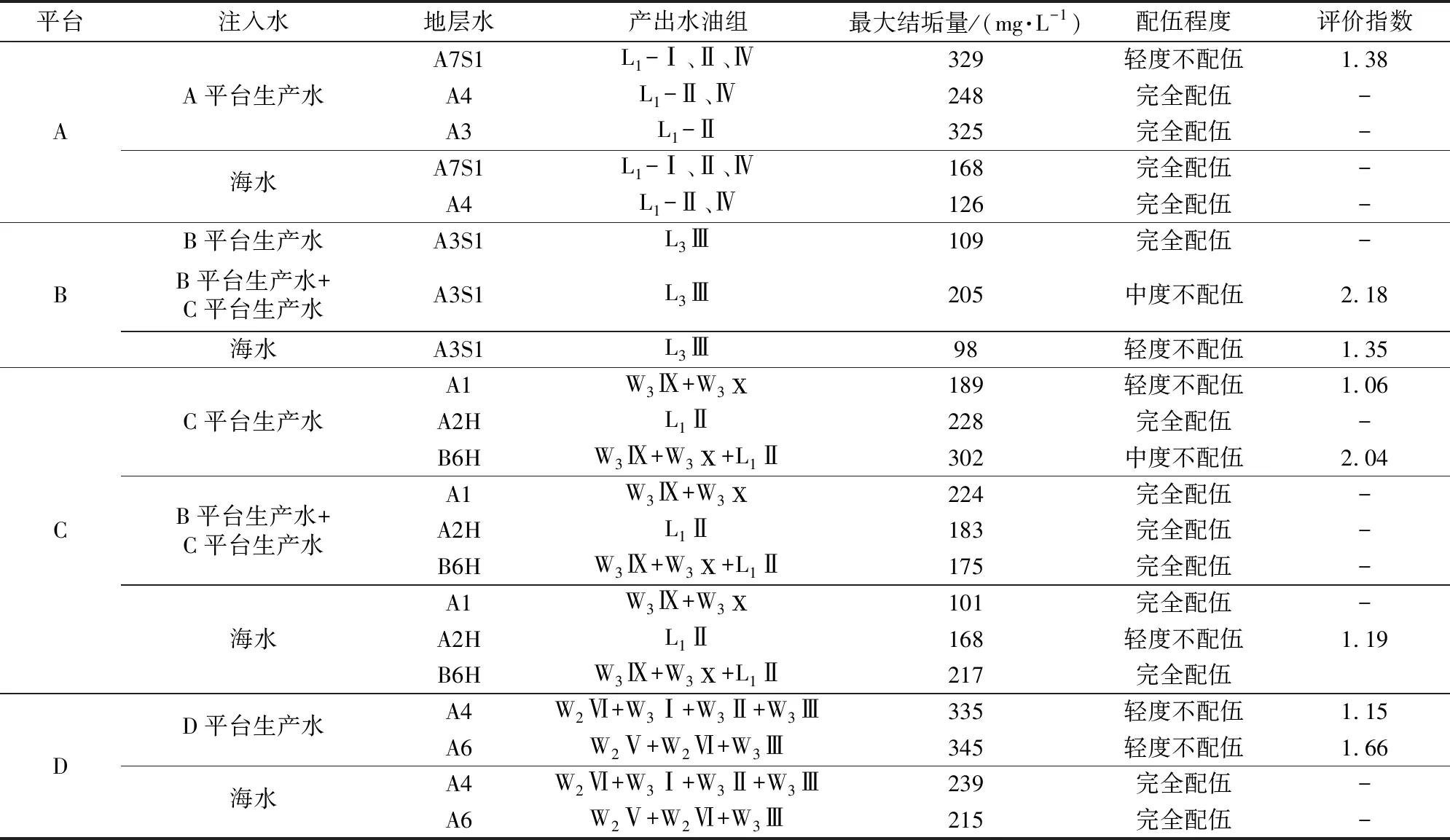

表3 采出端静态配伍性实验结果

为了明确化学结垢对储层的伤害程度,进一步开展动态驱替配伍性实验。各油田选取一组结垢量最大的混合流体(过滤掉物理性悬浮物颗粒和含油)对储层段岩心进行驱替,根据岩心渗透率变化情况评价生产水与地层水的动态配伍性。实验结果如图4所示:当岩心渗透率在(100~300)×10-3μm2时,由离子结垢引起的化学堵塞对岩心的伤害为5%~17%;当岩心渗透率为(10~50)×10-3μm2时,化学堵塞对岩心的伤害超过20%;当岩心级别相同时,驱替流体结垢量越大,对岩心的伤害越大。

图4 流体动态配伍性实验结果

2.3 流体结垢特点及类型

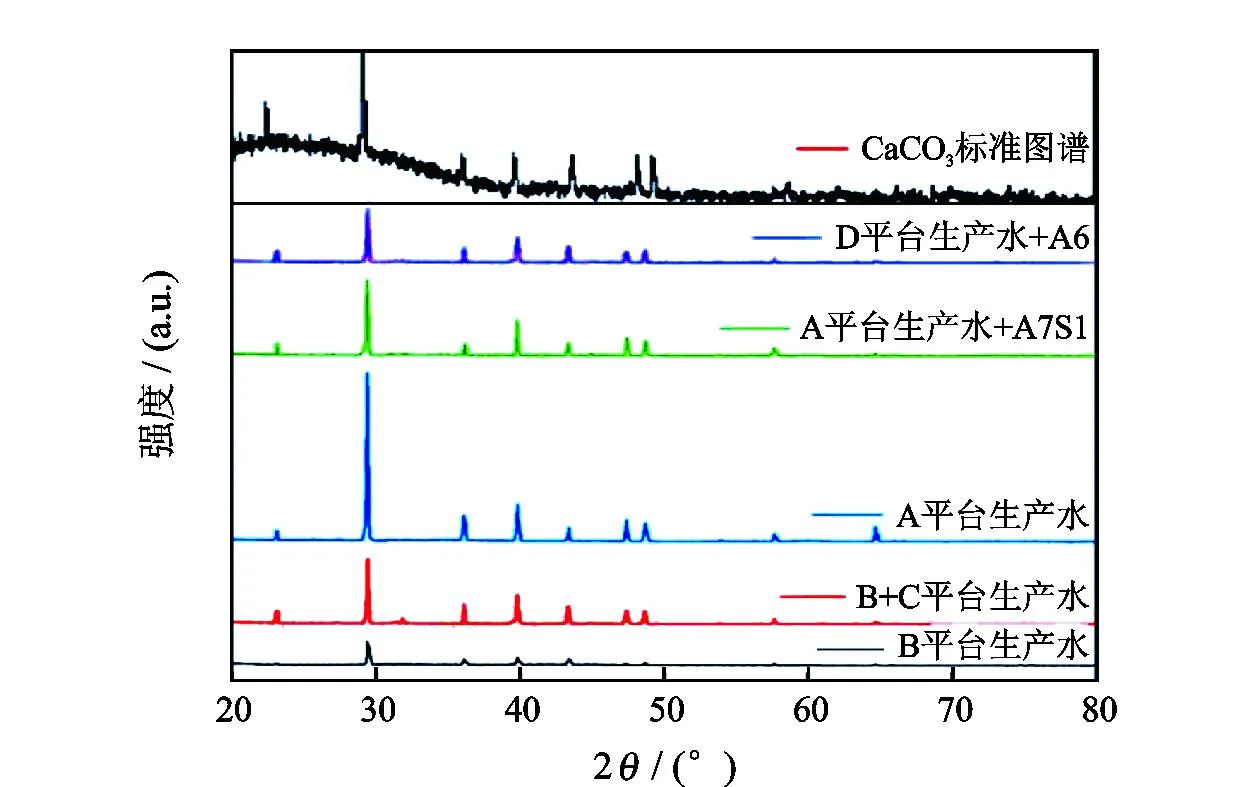

将生产水自结垢实验和流体静态配伍实验中所得的结垢物收集后进行XRD检测,结果如图5所示。可以发现,结垢物的主要成分均为CaCO3,其质量含量>95%,除此之外还存在极少量的BaSO4和FeS。油田生产水中Ca2+、HCO3-的浓度远高于沉淀的临界值,且CaCO3的溶解度随温度的升高而减小,因而生产井中下部及注水储层更易结CaCO3垢。流体动态配伍性进一步证明了CaCO3结垢造成的化学堵塞对岩心渗透率伤害较大, 如不加以控制,将对储层造成严重堵塞。故在制定水质指标时,应当将Ca2+、HCO3-离子纳入水质指标控制系统,并采取加药等有效措施使之达标。

图5 生产水自结垢及流体配伍性实验结垢物的XRD检测

3 阻垢剂优选

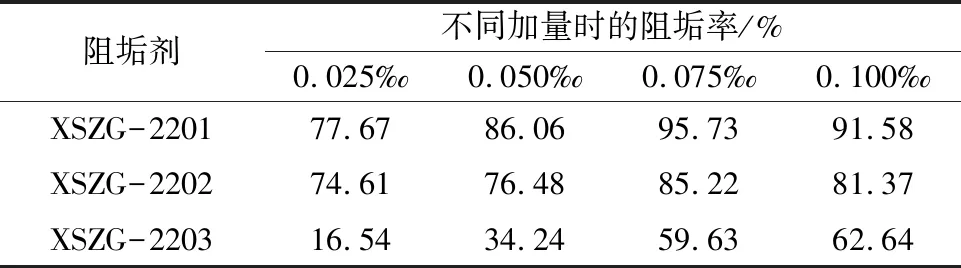

阻垢剂是指防止或延缓水中成垢离子沉淀的化学试剂,主要通过螯合增溶、电荷分散、晶格畸变、小剂量作用、再生脱膜抑制、双电层作用等机理发挥阻垢作用。为了有效控制A、B、C、D油田产液中的主要结垢物CaCO3析出,基于螯合增溶原理开发了3类高效有机磷酸类阻垢剂,阻垢剂以HEDP为主要成分,与其他助剂复配而成,具有良好的耐高温和耐酸碱性。研发的3种药剂均对CaCO3垢有较好的螯合抑制作用,其中XSZG-2201、XSZG-2202的阻垢率随药剂加量的增加先增大后减小,而XSZG-2203的阻垢率随加量增加持续增大,见表4。3种药剂中效果最好的为XSZG-2201,在加量为0.075‰时阻垢率达到95.73%。综上,拟采用XSZG-2201作为优选阻垢剂用于指标优化实验。

表4 阻垢剂阻垢效果评价表

4 回注生产水水质指标优化

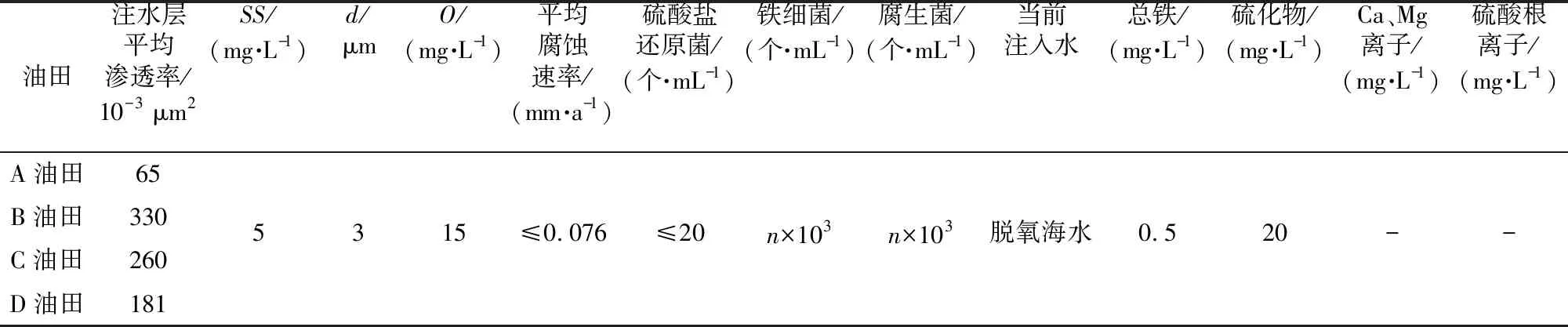

A、B、C、D油田目前以脱氧海水作为注入水源,按照表5所示的中国海洋石油总公司企业标准《Q/HS 2042-2014海上碎屑岩油藏注水水质指标及分析方法》对水质进行控制,核心指标包括悬浮物含量(SS)、悬浮物粒径中值(d)、含油率(O)、总Fe、S2-、Ca2+、SO42-以及各类细菌等。标准规定,当注水层渗透率为(50~500)×10-3μm2时,SS/d/O≤5/3/15、总Fe/S2-≤0.5/20;当注水层渗透率为(1~50)×10-3μm2时,SS/d/O≤2/1.5/6、总Fe/S2-/Ca2+/SO42-≤0.2/0/40/15。

表5 涠洲油田现行注入水水质标准

当以生产水作为注入水源替代海水时,需要考虑上述水质指标的调整优化。首先,各油田均含有较高浓度的原生H2S,加上SRB的作用,未来可能在平台管线或海管出现更高浓度的次生H2S,易于与铁离子形成大量沉淀。其次,由水质检测可知,4个平台生产水的pH在7.2~7.9之间,此时大部分碳酸化合物以HCO3-形态存在[12],其具有较高的检出浓度(805.6~991.2 mg/L),同时还检测出较多的Ca2+(620~1 236 mg/L),根据曲虎等[12]研究结果可知,当水中HCO3-含量在700 mg/L时,Ca2+含量应小于150 mg/L,或当水中Ca2+含量为1 000 mg/L时,HCO3-含量小于300 mg/L时,此时水质才较稳定不至于生成沉淀,但目前原始生产水这两种离子均远超水质稳定值。此外,由前述生产水自结垢实验和与地层水的静态、动态配伍实验均发现,生产水中CaCO3结垢存在较高的堵塞地层风险。综上,需开展添加阻垢剂的岩心流动实验,寻找岩心渗透率保留率为80%的SS/d/O以及Fe2+/S2-/Ca2+/HCO3-值。

4.1 SS/d/O指标优化

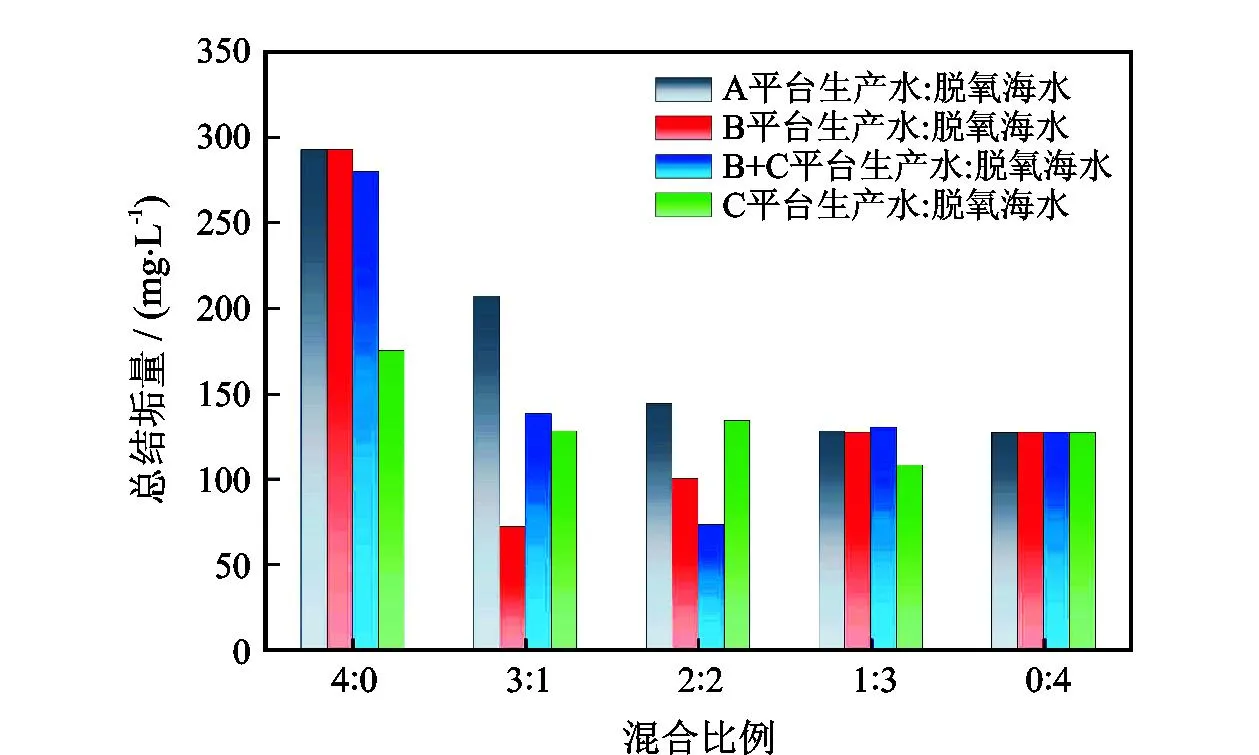

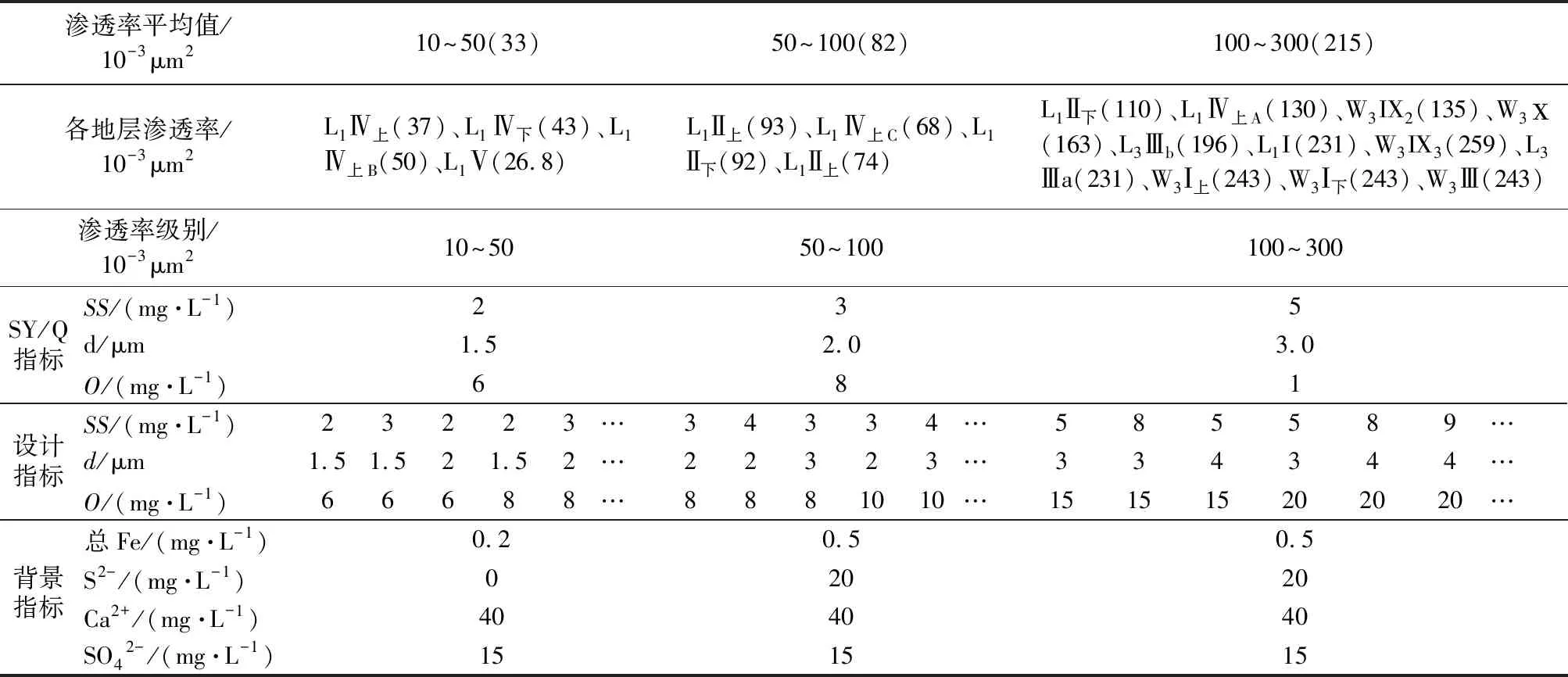

在行标渗透率四级分级的基础上,依据涠西南油田群油田的储层物性特征对岩心渗透率进行针对性分级,将储层渗透率分为特低渗<1×10-3μm2、特低-低渗(1~50)×10-3μm2、低-中渗(50~100)×10-3μm2、中渗(100~300)×10-3μm2、中高渗(300~500)×10-3μm2、高渗(1 000~2 000)×10-3μm2和特高渗>2 000×10-3μm2七级。统计A、B、C、D四个注水油田主力开发层位发现,渗透率值大多处于(10~300)×10-3μm2范围,故重点对(10~50)×10-3μm2、(50~100)×10-3μm2、(100~300)×10-3μm2三个级别展开研究。现行水质标准见表5,依次改变驱替流体中的SS、d、O值设计正交实验(表6),通过岩心流动实验以标准模拟流体对岩心驱替100PV,当渗透率保留率为75%、80%时对应的SS/d/O设计指标即为水质指标。

表6 SS/d/O指标优化正交实验设计表

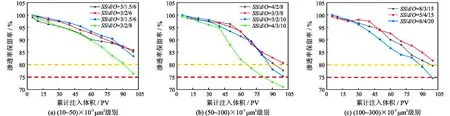

SS/d/O指标优化结果如图6所示。可以看出,(10~50)×10-3μm2、(50~100)×10-3μm2、(100~300)×10-3μm2级别岩心以渗透率保留率75%为标准对应的SS/d/O指标分别为3/2/8、3/2/10、8/4/20;以渗透率保留率80%为标准对应的SS/d/O指标分别为2/1.5/8、3/3/8、8/3/15或5/4/15,上述指标比涠西南油田群现行A2水质指标2/1.5/6均有显著放宽,且根据3个渗透率级别给出了更为精准适配的水质指标。

图6 SS/d/O指标优化正交实验结果

4.2 Fe2+/S2-/Ca2+/HCO3-(加阻垢剂XSZG-2201)指标优化

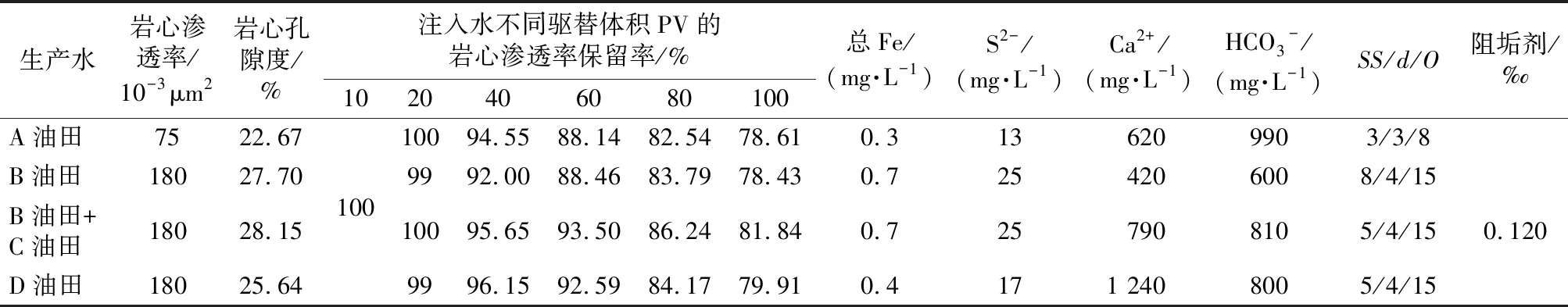

根据油田生产水中的实际Ca2+、HCO3-浓度,同时考虑未来可能出现的高浓度Fe2+、S2-,开展添加阻垢剂(XSZG-2201,0.120‰)的岩心流动实验,寻找岩心渗透率保留率为80%的SS/d/O以及Fe2+/S2-/Ca2+/HCO3-值,结果见表7。从表中可以看出,生产水中添加XSZG-2201后,可以有效稳定水中的Fe2+、S2-、Ca2+、HCO3-等离子,阻止CaCO3、FeS结垢物的生成,显著降低了化学结垢对储层岩心的堵塞伤害,使化学和物理综合伤害控制在20%以内。

表7 基于现场生产水离子浓度的注水指标优化结果

5 注入流体与天然岩心动态配伍性

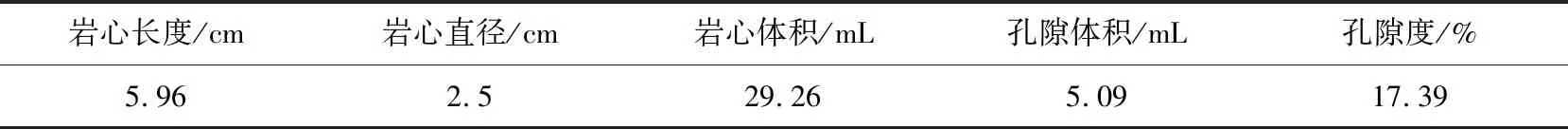

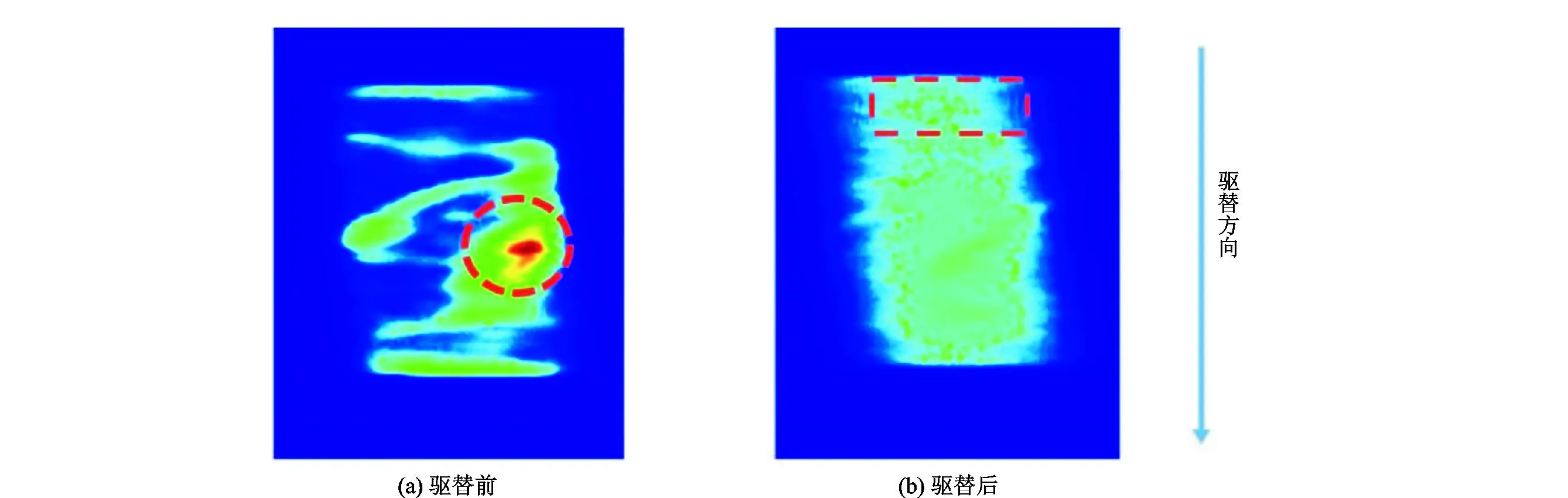

利用核磁共振技术(NMR)研究生产水注入后对天然岩心孔喉分布的影响。通过监测氢信号的强弱,利用核磁共振T2谱计算驱替后岩心孔喉和孔隙度的变化,同时用核磁成像技术分析生产水在岩心孔隙中的分布来揭示孔喉堵塞的位置和范围,颜色越深代表该处水含量越高。在此选取A油田A4井的L1Ⅳ下(2 095~2 099 m)主力注水开发层位的天然岩心开展岩心流动评价实验,岩心物性见表8。

表8 A油田A4井L1Ⅳ下(2 095~2 099 m)天然岩心基本数据

从图7(a)核磁T2谱上可观测到饱和地层水的岩心核磁峰面积为249 362.75,而注入生产水后峰面积减小为226 788.78,说明注入生产水后对孔隙有所堵塞。根据T2弛豫时间与孔喉大小成正相关,建立T2弛豫时间与孔喉半径的数学模型并得到孔喉分布,从图7(b)孔喉分布范围可以看出,0~0.1 μm和0.1~0.16 μm的孔径占比大幅度下降,而0.16~0.63 μm及其以上的孔径占比有所上升,这说明注入生产水对小孔喉堵塞比较严重。

图7 注生产水前后岩心核磁T2谱及孔喉分布变化图

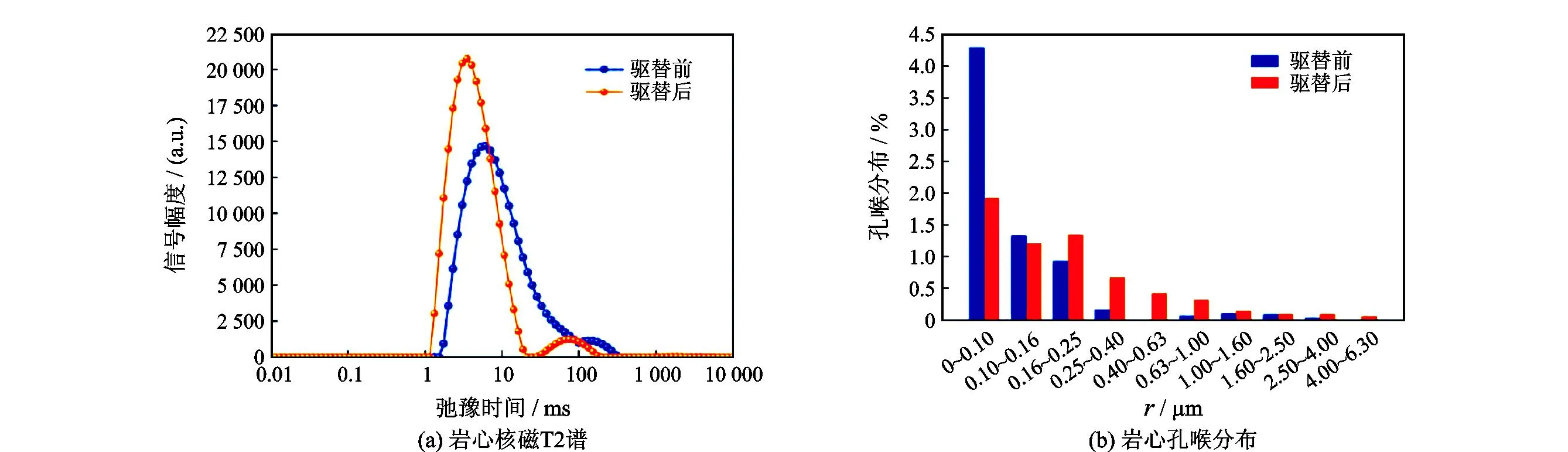

对比图8所示的岩心驱替前后的核磁图像可以发现,图8(a)地层水饱和的天然岩心核磁图中局部颜色较深,说明岩心在此处孔隙度较大,可能拥有细密或较大尺寸的孔喉。图8(b)是生产水驱替后岩心堵塞的图片,较图8(a)颜色整体变浅,说明孔隙内含水量降低,特别是靠近驱替入口带的颜色变浅最为明显,表明孔喉有一定程度的堵塞。由室内解堵周期预测实验所判定的靠近驱替端1 cm的堵塞区域,与图像虚框所示区域范围基本符合,这说明油田矿场在注生产水时主要堵塞近井地带。

图8 注入达标生产水驱替前后天然岩心NMR成像

6 结 论

(1)涠西南油田生产水与地层水的配伍性整体较好,但水质中含有较高浓度的Fe2+、S2-、Ca2+、HCO3-等离子,化学结垢对(100~300)×10-3μm2级别的储层岩心堵塞伤害达5%~17%,对(10~50)×10-3μm2级别的岩心伤害超过20 %。

(2)通过阻垢剂筛选获得最佳药剂XSZG-2201,可以有效稳定水中的Fe2+、S2-、Ca2+、HCO3-等离子,阻垢率达到95.73%,显著降低了化学结垢对储层岩心的堵塞伤害。

(3)通过岩心流动正交实验,获得了各油田回注生产水水质核心控制指标SS/d/O及Fe2+/S2-/Ca2+/HCO3-,使化学和物理因素对储层岩心的综合伤害控制在20%以内。