煤矿机电运输系统中自动化技术的应用分析

*申 超

(陕西彬长胡家河矿业有限公司 陕西 713600)

引言

在自动化技术与煤矿产业紧密结合的今天,自动化技术的应用与发展对煤矿产业的发展有极其深远的影响。机电运输是煤矿生产的重要环节,分为人工和自动化两种控制模式。由于人工控制机电运输的方式存在质量低、安全性差、低效率等问题,因此急需利用自动化技术代替人工,从而走出人工机电运输控制的困境。本文试图探究煤矿机电运输系统中自动化技术的应用,旨在提高煤矿管理层对自动化技术应用价值的重视,从而推动煤矿机电运输系统与自动化技术的有机结合。

1.自动化技术在煤矿机电运输系统中的应用价值

(1)提高煤矿机电运输质量

作为煤矿生产的重要环节,机电运输企业要格外注重机电运输质量,而自动化技术与煤矿机电运输系统的结合为煤矿机电运输质量提高提供了有效途径。一方面,煤矿机电系统应用自动化技术可以全面提高每个运输环节的质量。利用自动化技术不仅能够实现精准运输,而且可以对运输方案进行优化,从而选择最佳的煤矿运输策略,提高运输的质量。另一方面,使用自动化技术能够消除人为控制带来的空间、时间、体力、控制水平等问题,有效减少煤矿机电运输过程中的阻碍。与此同时,采用自动化技术可以充分降低煤矿机电运输的故障率[1]。

(2)提升煤矿机电运输系统效率

自动化技术在煤矿机电运输系统中的应用可以提升煤矿机电运输效率。其一,自动化技术提升了煤矿机电运输管理效率。以自动化技术为核心的煤矿机电运输系统改变了传统人为管理的模式,对于煤矿运输的需求反馈更加迅速,大幅提高了煤矿机电运输的管理效率。其二,自动化技术具有提升煤矿机电运输故障处理效率的优势。在应用自动化技术之前,煤矿机电运输系统的故障识别、故障检验、故障处理以及设备维护均需要派遣专业人员进行人工处理。而应用自动化技术后,可以利用自动化设备对故障进行快速处理,为煤矿机电运输系统的稳定运行提供保障[2]。

(3)增强煤矿机电运输安全性

随着自动化技术在煤矿运输系统中的应用,煤矿的管理者可以对煤矿运输的实时环境有客观的认识,便于管理者制定煤矿运输安全决策并且实施各种安全措施。在安全管理方面,自动化技术代替了传统人工,有效降低人工安全管理事故率,为煤矿机电运输的安全提供有效保障。另外,应用自动化技术后机电运输设备的运行更加稳定与持续,有助于减少安全隐患[3]。

(4)有效降低煤矿运输成本

一方面,应用自动化技术后,节约了大部分机电运输系统的人力成本。尽管自动化煤矿机电系统的搭建成本较高,但是从长远角度看,应用自动化技术后煤矿机电系统的人力运输成本被充分降低,提高了煤矿机电运输的经济效益。另一方面,利用自动化技术可以实现对煤矿机电运输系统的周期性巡检,解决了传统人工巡检效率低、时效性差、管理滞后的问题,也避免因运输设备检修不及时而造成的设备维护成本过高问题。

2.煤矿机电运输系统中的自动化技术

(1)自动化运输技术

通常情况下,煤炭运输主要采取传送带或铁轨运输两类。就上述两类方式的特性而言,传送带的整体效率较高,单位时间内的运输量远超铁轨运输,因此多数矿井均采用传送带。以传送带配合多台传感器与控制单元构成的自动化传送设备成为矿井运输的主要模式,使用在地表上传送带运输机控制终端可实现自动化控制。利用自动化技术不仅使得传送带的控制更加精准,而且有利于传送带的稳定运行,全面提高煤矿机电运输的质量。

(2)自动化供电技术

煤矿机电运输系统的运转需要充沛的电力支持。与此同时,针对不同的煤矿机电运输需求也要采用不同的供电技术。自动化供电技术的使用解决了煤矿机电运输电力需求难以满足的问题。使用自动化技术可以制定出不同的煤矿机电运输供电方案。管理人员可以根据煤矿的需求对自动化供电系统发出指令,从而控制自动化供电系统改变供电模式。在很大程度上保证了供电的可靠性与连续性,弥补了传统人工配电存在的缺陷和不足。

(3)自动化通风技术

由于煤矿开采对于空气环境有较高的要求,要持续进行井下通风,确保井下的氧气浓度不低于人工作业最低需求。因此,要对井下的氧气浓度进行实时监测,在氧气浓度过低时逐渐加大通风力度,防止出现氧气过低的情况出现。自动化通风技术的使用可以有效提高煤矿的通风质量。利用自动化氧气浓度监测技术可以将实时的数据反馈至管理中心,为落实井下通风措施奠定了数据基础。

(4)自动化视频监测技术

煤矿的开采和运输主要集中在井下,在出现煤矿运输故障时如果不能及时确定故障位置,则不利于煤矿运输系统的正常运转。在此背景下,自动化视频监测技术的应用价值凸显。通过自动化视频监测技术在井上便可对井下的实时情况进行持续监测。一旦出现煤矿运输故障,便可以在第一时间调取故障附近的监控录像,并逐渐缩小故障范围,直至确定故障位置[4]。

3.煤矿机电运输系统中的自动化技术应用

(1)基于PLC技术的自动化运输控制系统

在煤矿开采过程中需要用自动化技术将煤炭资源运送至指定位置,此时需要使用基于PLC技术的自动化运输控制系统。PLC是可编程控制器的缩写,利用PLC技术可以实现自动化运输设备的控制与通信。基于PLC技术的自动化运输控制系统如图1所示。

图1 基于PLC技术的煤矿自动化运输控制系统结构示意图

如图1所示,控制模块为PLC(可编程控制器),接收到控制指令后则发出脉冲指令,控制电机的运动状态。电机模块主要由各类型的电机组成,同时PLC可以对电机的速度信息进行采集,从而对电机的运动状态进行合理调节。定位模块则由自动定位装置组成,能够将煤炭资源的运送信息反馈至PLC。基于PLC技术的煤矿自动化运输控制系统解决了传统人工控制时效性差、控制不规范、控制能力不足等问题,全面提高了煤矿运输的质量与效率[5]。

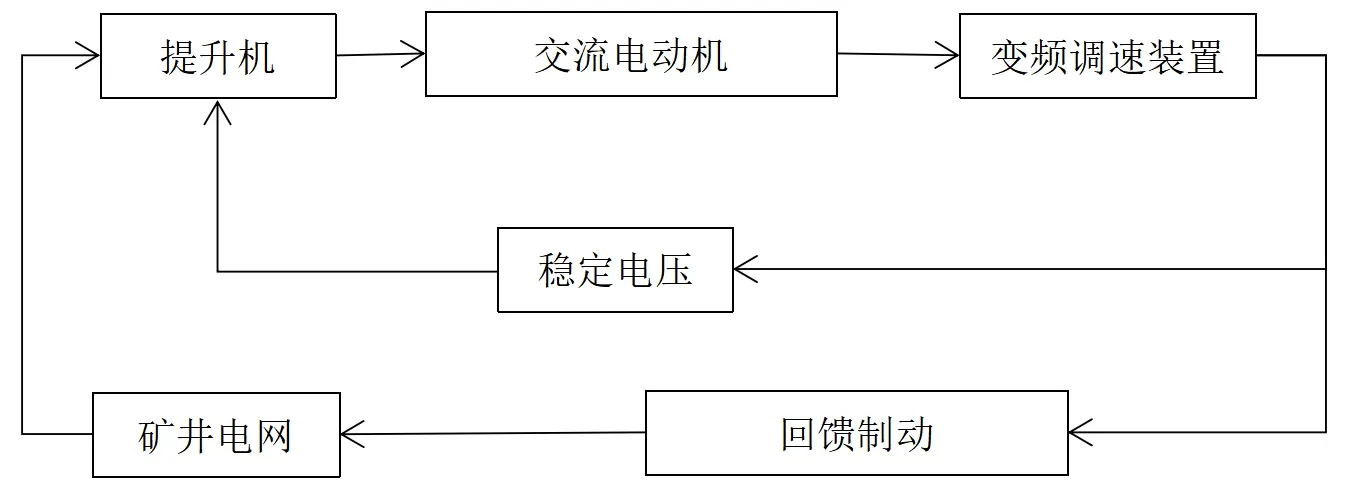

(2)煤矿提升机变频调速系统

煤矿提升机变频调速系统结构如图2所示,煤矿提升机变频调速系统主要有两方面的调节功能。其一,电压稳定功能。变频调速装置能够将矿井电网电压控制在380~10kV的范围内,有效避免矿井电网电压波动过大对煤矿提升机运行的影响。利用变频调速装置可以为交流电动机的连续、稳定运行提供有效保障。其二,直流制动的作用。提升机配用变频器,直流制动功能对系统的安全运行起重要作用。当重车在井简中间停车时,变频器由高速平滑地降到低速,随之施加一直流制动信号使绞车停止,当机械制动起作用后方可去掉直流制动信号,使重车靠机械抱闸的作用停在中间。启动时,先对电机施加一直流制动信号,当检测到机械抱闸打开时,方可去掉直流制动信号,加上启动电压,绞车转动。机械抱闸抱紧状态一直在变频器检测下,一旦机械抱闸打开,马上给电机施加直流制动信号,确保重车不会下滑[6]。

图2 煤矿提升机变频调速系统

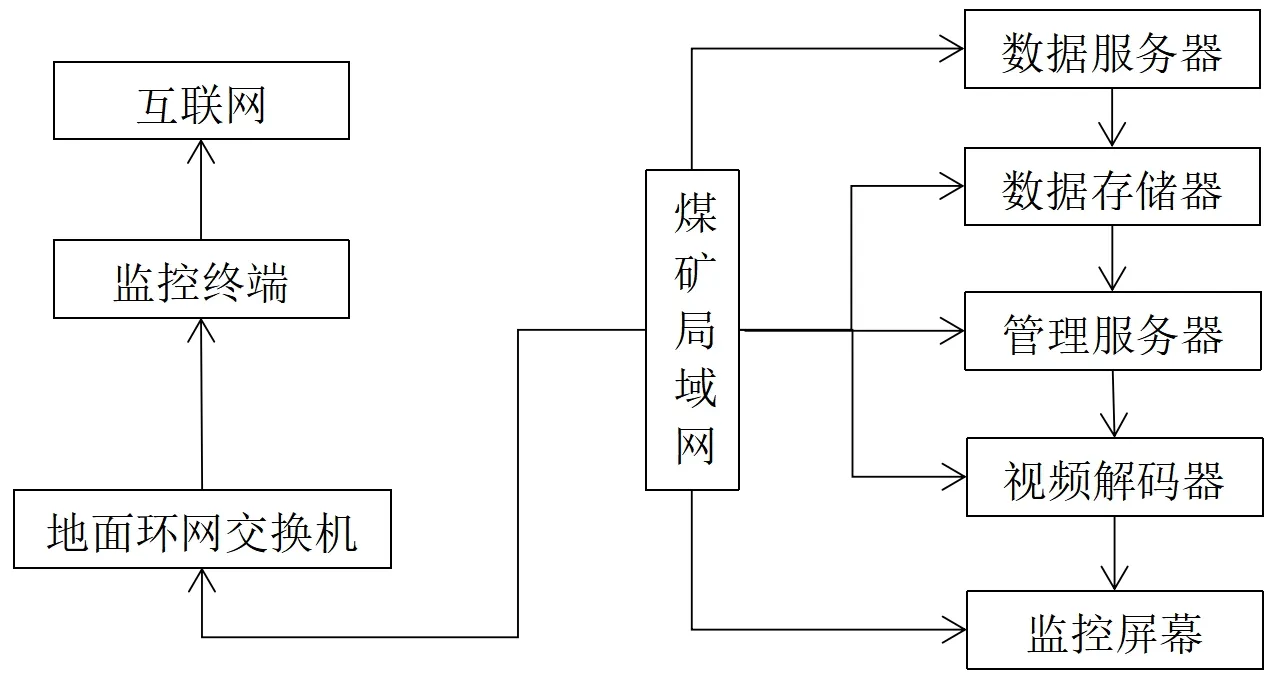

(3)自动化煤矿运输安全监测网络系统

利用自动化技术可以实现对煤矿运输整体流程的周期性巡检,能及时发现问题。自动化煤矿运输安全监测网络可以准确定位出现安全问题的运输环节并将具体的位置信息第一时间传送至控制中心,有利于降低安全事故的影响。自动化煤矿运输安全监测网络系统结构如图3所示。

图3 自动化煤矿运输安全网络监测系统

如图3所示,自动化煤矿运输安全网络监测系统共分为两个组成部分,分别为视频模块以及控制模块。视频模块主要由数据服务器、数据存储器、管理服务器、视频解码器、煤矿局域网和监控屏幕组成。数据服务器、数据存储器、管理服务器、视频解码器和监控屏幕都是在煤矿局域网的支持下工作。当采集到视频数据后利用视频模块对视频进行解码,并且展现在控制屏幕上[7]。

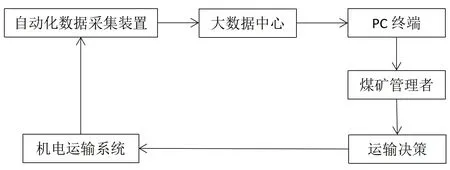

(4)基于大数据技术的自动化煤矿运输决策系统

对于煤矿管理者而言,如何制定符合高质量、高效率与高安全性的煤矿运输方案已然成为其工作的核心所在,而大数据技术与自动化技术的应用为煤矿管理者提供了煤矿运输的科学决策工具。基于大数据技术的自动化煤矿运输决策系统结构如图4所示。

图4 基于大数据技术的自动化煤矿运输决策系统

如图4所示,机电运输系统的运行数据由自动化数据采集装置进行收集。随后,采集到的数据则传输至大数据中心进行存储和分析。分析好的数据则从大数据中心传送至PC终端,煤矿管理者则可以在PC终端上查阅煤矿机电运输的数据分析结果。最终,由煤矿管理者结合相关数据做出运输决策,并基于运输决策对机电运输系统的工作模式进行调整[8]。

4.结语

随着自动化技术与煤矿生产的有机结合,越来越多的自动化技术应用在煤矿机电运输环节当中。自动化技术的应用解决了煤矿机电运输系统安全性不足、效率过低、无法实施监测煤矿运输过程等问题,并且借助自动化技术实现对煤矿机电运输模式的科学规划,为煤矿运输系统的管理与运营提供更有价值的决策信息。煤矿管理者要充分重视自动化技术的积极影响,持续进行煤矿机电运输领域的自动化技术研发,利用自动化技术全面提升煤矿机电运输系统运行的安全性。