血管介入工作导丝力学性能测试装置设计与开发

李斌 胡钧阳

1 广东博迈医疗科技股份有限公司 (广东 东莞 523808)

2 东南大学机械工程学院 (江苏 南京 211189)

内容提要: 血管介入工作导丝(以下简称,导丝)是用于血管介入诊断和治疗手术中的一系列导丝的统称,主要用于辅助和导引相关的血管介入医疗器械到达和穿越病变血管,实现对病变血管的诊断或治疗。为了辅助导丝的工程设计,基于导丝在临床应用中的需求,对导丝的测试需求进行分析,讨论了导丝测试设备的设计与搭建。系统和设备分为上位机,输送装置,测试装置与测试模块,系统可根据不同临床应用的需求选择相应的测试模块,通过输送装置与测试装置完成导丝的进给工作与数据测量,通过上位机处理并分析测试数据。

血管介入是指在医学影像设备的导引下,利用鞘、导丝、导管等器械经血管途径进行诊断与治疗的操作技术,具有创伤小、减少患者痛苦、恢复快等优势,可用于治疗多种血管疾病,如心血管动脉硬化闭塞、外周血管栓塞及神经血管动脉瘤等,是我国目前治疗血管疾病的大趋势。血管介入手术成功的基础和关键是建立血管通道,导丝作为建立血管通道中常用的必备医疗器械,需求量与日俱增,且血管病变趋于复杂化,对导丝的各项力学性能的要求也就更加严苛。鉴于此,设计开发此款导丝力学性能测试装置,能精准地测试出导丝的各项性能,为开发出符合临床需求的导丝产品提供充足的保证。

1.概述

血管介入治疗手术经过数十年的发展,已然成为缺血性和出血性血管系统疾病的重要诊断和治疗手段[1,2]。而血管介入工作导丝作为手术中的核心医疗器械,通过血管内到达病变血管和穿越病变部位,用于导引和辅助后续的诊断或治疗医疗器械对病变部位进行处理[3]。导丝材料通常为医用不锈钢丝、镍钛丝、聚合物丝或多种材料的组合或复合物。常用的导丝的直径从0.254~1mm不等,长度为150~300cm不等。

工作导丝属于血管介入中的高性能医疗器械,对临床手术的操作具有关键的作用,目前市场主流的导丝技术和产品主要由少数几家国际龙头企业所把控。

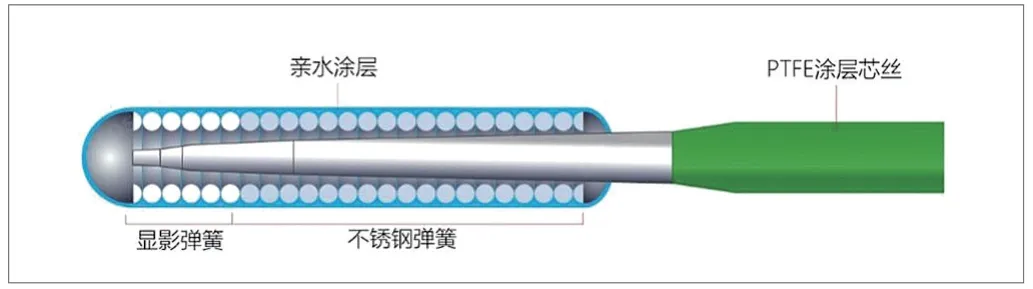

工作导丝的结构大致分为:芯丝和弹簧护套(见图1)。芯丝贯穿整个导丝全长,在远端呈阶梯式或锥形过渡段,是导丝的核心部分,其粗细和过渡段的长短及过渡方式决定了导丝的支撑力、头端硬度、可控性、推送力和柔顺性;弹簧圈护套使术者获得良好的尖端触觉反馈,同时增强了导丝的可视性;为降低导丝表面的摩擦力,改善器械间的相互作用,提高导丝在血管中的跟踪性,导丝远端表面涂覆亲水涂层、近端芯丝表面含聚四氟乙烯疏水涂层。亲水涂层吸引水分子形成凝胶状表面,降低导丝的通过阻力;疏水涂层抵制水分子形成“蜡状”表面,减小摩擦力,增加导丝的跟踪性。

图1.导丝基本结构

目前工作导丝面临的挑战包括慢性完全闭塞病变、血管扭曲、进入分支、器械输送、钙化病变等情况,导引导丝性能的设计也是多种性能间的权衡:导丝通过病变的能力与无创伤性、导丝头端跟踪性与头端塌陷性、导丝头端可塑性与头端维持塑性的能力、导丝对器械的支撑力与远端跟踪性等。

为了满足不同的临床需求,导丝头端结构又分为Coreto-tip设计和Shaping Ribbon设计(见图2)。如采用一体式高强度不锈钢芯丝,结合Core-to-tip头端结构,可使导丝具有近乎1:1的扭控性能;为应对慢性完全闭塞病变,提高穿透力,采用锥形头端设计,以及提高头端硬度等。

临床对导丝产品性能的精准度要求极高且极为敏感,但限于标准测试技术的匮乏,全球对导丝的测试方法和对比分析的研究的公开文献较少,主要还是集中于医疗器械生产厂家对自身产品进行的测试,国外主要都有一些专门的测试方法测试导丝的相关性能指标,但是不同厂家的测试方法有所区别,所用设备与标准都不统一[4]。

我国目前缺乏对导丝模拟临床应用的体外测试和评估方法和规范,导致国内企业在导丝的设计开发过程中,存在测不出、测不准、不能对设计和制造质量提供准确指导的问题。因此临床医生普遍还是使用国外头部企业的导丝,进口导丝价格高带来了介入治疗成本较高的问题。因此开发国产优质导丝及其测试装置能有效带动相关医疗制造产业的竞争与发展,减小医疗开支。此外,医用导丝作为精密制造的高端医疗器械产品,属于全球制造价值链的上游,且属于中国制造2025规划的十大领域中的高性能医疗器械,符合中国制造业未来的发展方向。

2.系统总体结构

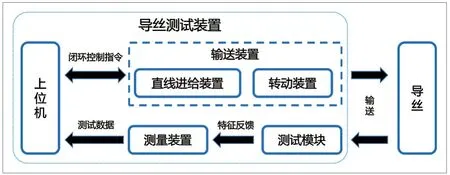

导丝测试设备的硬件部分可分为四大部分:输送装置、测试装置、测试模块、上位机几个部分[5,6]:①输送装置:控制导丝运动的装置,在上位机与驱动器的控制下推动导丝夹具带动导丝向前进给与旋转、通过测试模块来完成相应项目的测试,又可细分为直线进给装置与转动装置。②测试装置:基于传感器设计的相关结构,用于检测导丝在推送过程中受到的力以及各类位置信息,以此作为各项临床性能指标的量化指标。③测试模块:针对不同的性能指标进行设计,使导丝通过特定的特征时能反映相关性能指标的测试器件。同时,不同的测试模块可以安装于同一个模块支架上,通过模块化的设计实现多种临床性能测试能集成于一台设备上进行测试与分析。④上位机:导丝测试设备的控制与数据中心,一方面根据测试方案的导丝进给需求,负责将控制指令发送至驱动器完成输送单元的控制。另一方面,基于各临床指标的量化指标测试要求,完成对各传感器中测试数据的采集与分析[7]。

4个部分的关系如图3所示。4个部分互相配合的工作原理为:基于已拟定好的相关临床性能指标的测试方案,上位机发送控制指令至输送装置的直线进给装置与转动装置,输送装置将导丝输送至特定的测试模块,同时,输送装置的位置传感器将运动信息反馈至上位机形成闭环控制。导丝在测试模块内与测试特征接触后将信息以推送力,位置信息等形式反馈至测试装置的传感器进行测量,测量后的数据由测试装置上传至上位机中进行处理最终获得量化指标供后续分析。

图3.导丝测试装置工作原理

3.导丝性能测试结构和测量方法

设计目的是对导丝模型关于临床性能测试及利用试验分析研究导丝设计参数对临床性能的影响。导丝测试设备需要基于导丝的临床性能指标的测试方法进行设计,要求能根据各临床性能指标的测试流程完成对指定量化指标的测量与记录。

直线进给机构:推送力的测试需要驱动导丝完成直线进给运动以实现相关测试,在柔韧性的测试过程中也需要控制压杆往返进给来实现导丝上各点的柔韧度测量。导丝测试设备需要配备相关的直线进给机构并配合导丝夹具实现导丝的直线进给运动控制。

周向转动机构:扭控性测试需要控制导丝的近端匀速旋转来使穿过弯曲血管模型的导丝头端发生转动继而完成后续测量,因此导丝测试设备需要配备相关的周向转动机构来配合导丝夹具实现导丝的旋转运动控制。

传感器:抗扭结性,头端穿透性、润滑性与柔韧性的测试需要布置相关的拉压力传感器完成对输送力、压弯力与拉力的测量。由于导丝的力学尺度很小,测量的力学指标往往在微牛尺度上,因此需要对拉压力传感器的精度与布置方式有一定要求,需要尽可能减小其他因素带来的误差。在扭控性的测试中,需要对导丝近端(控制端)与头端(测量端)的转动角度进行测量,其中导丝的近端转动角度可以通过安装于旋转电机的脉冲编码器中读取而来,对头端的转动角度需要特定的传感器来完成。

模块化的测试模块:由于导丝不同的临床性能指标的测试环境不同,因此需要不同的测试场景来完成相关量化指标的测试。抗扭结性测试需要布置弯曲管道来模拟迂曲血管。穿透性测试需要布置相关容器放置阻塞物以供穿透测试。柔韧性测试需要布置相应的支撑来满足三点弯测试的要求。因此导丝测试设备需要有多种测试模块来满足不同的导丝临床性能测试需求。此外,还需要设计一个测试模块安装支架,能较灵活地适配不同的测试模块并提供一定的位置修正功能来调整测试位置。

4.上位机软件设计

4.1 软件架构的设计

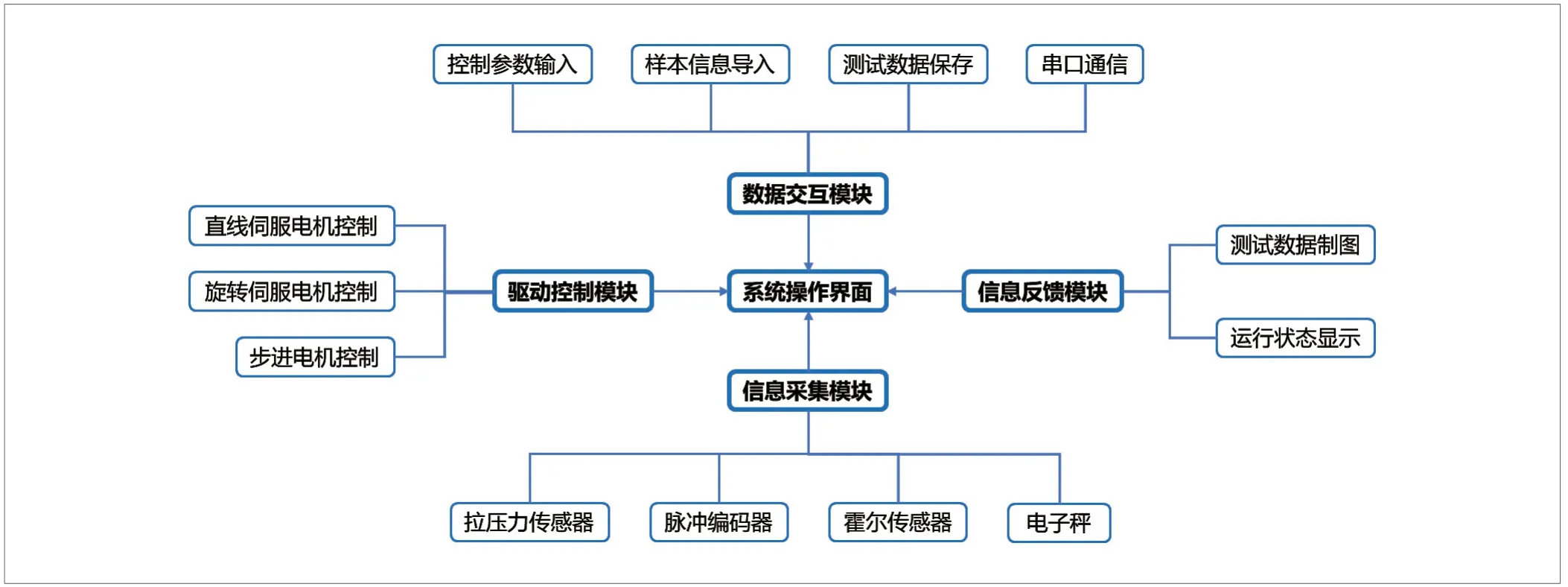

导丝测试设备的上位机主要负责对输送装置上伺服电机的控制与接收测试装置相关传感器的测量数据并对其进行处理反馈。因此需要开发一款导丝测试设备控制系统,来满足控制与数据采集,处理等相关需求。控制系统的软件架构图如图4所示。

图4.上位机软件架构示意图

上位机软件主要由4个模块组成:①数据交互模块:主要负责上位机与用户和导丝测试设备的数据交互功能。在与用户进行数据交互的方面,主要包括用户向上位机输入待测的导丝样本信息以及在测试过程中输入相关的电机控制参数,在测试完成后保存相关的测试数据与图像信息。在与导丝测试设备进行数据交互方面,主要在于和作为下位机的STM32单片机进行串口连接并通过串口通讯发送控制指令并接收反馈数据。②驱动控制模块:主要负责基于用户输入的控制参数去驱动相应电机完成指定进给工作。主要包括对直线进给装置与转动装置的伺服电机驱动器进行PWM控制,对头端硬度测试装置的步进电机驱动器进行发送脉冲信号。③信息采集模块:主要负责根据通讯协议读取各类传感器的测试数据,主要包括通过RS232协议获取头端硬度测试装置的电子秤与导丝测试设备上的拉压力传感器以及脉冲编码器的测试数据,通过i2c协议获取霍尔传感器的测试数据。④信息反馈模块:主要负责将测试数据与导丝测试设备的运行状态通过信息栏或图表的形式反馈给用户,使其对测试过程有实时感知。

4.2 软件操作界面的设计与实现

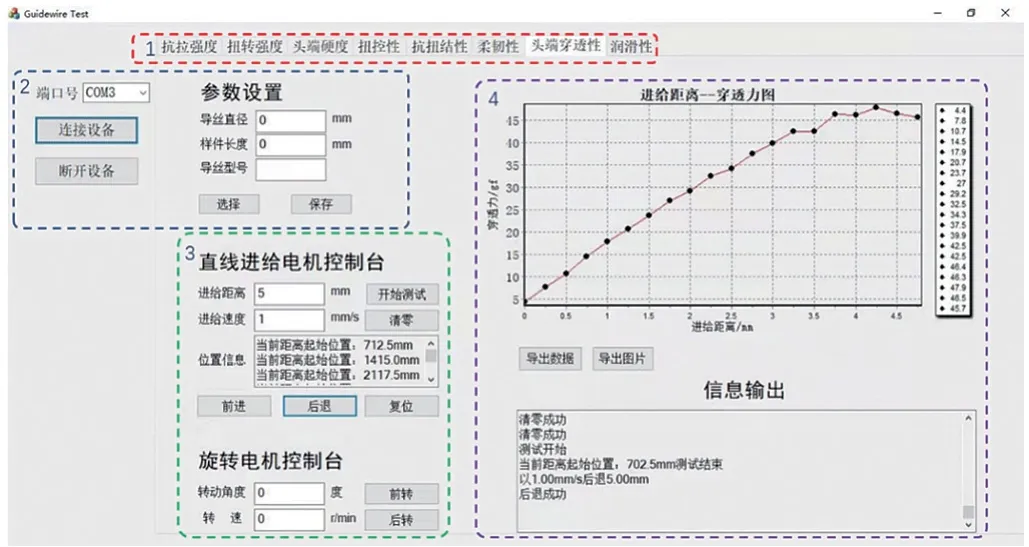

基于前文的上位机软件需求分析与架构设计,开发了用于控制导丝测试设备并对其测量数据进行采集、处理的上位机软件。编程语言采用C++语言,上位机软件的操作界面,各项功能如图5所示。

图5.上位机软件界面示意图

操作界面主要分为4个区块:

区块一:测试项目选择区块,根据测试项目的需要选择合适的临床性能测试界面,不同的临床性能测试界面会根据硬件配置和测量指标的不同采用对应的驱动控制模块、信息采集模块与信息反馈模块。

区块二:初始化区块,主要分为两个功能。一是选择下位机与上位机的连接端口号,建立或断开与作为下位机的STM32单片机之间的串口通信。二是输入导丝的型号、长度等数据或选择已保存的导丝数据,用于对待被测导丝的信息进行初始化。

区块三:控制区块,主要用于控制各进给装置的伺服电机或步进电机。其中,进给速度与进给位置输入框用于输入直线进给时的进给距离与进给速度并通过前进,后退和复位等按钮完成指定操作,旋转角度与转速输入框用于输入装置转动时的转动角度与转速并通过前转与后转完成指定操作。这些运动参数会由驱动控制模块转化成相应的脉冲信号输入电机驱动器从而控制电机完成指定操作。此外,电机脉冲编码器反馈的数据会由信息采集模块处理后转化为位置信息,并在操作界面的位置信息栏目处进行更新。

区块四:信息反馈区块,主要分为信息显示与数据导出。信息显示分为测试数据显示与状态信息显示,测试数据显示是基于信息采集模块反馈的传感器数据处理后生成的图表信息,用于向用户展示测试结果。状态信息向用户展示了导丝测试设备的运行状态,并通过信息输出栏展示了运行日志。数据导出的功能是保存测试数据。

基于该上位机软件的操作界面,一项临床性能的测试流程如图6所示。

图6.软件测试流程示意图

5.结果与讨论

图7为设计测试一个管道内径为6mm的弯曲血管模型,采用SLA树脂材料3D打印制成,通过将导丝输送进血管模型一定距离,测试导丝在受力弯曲后的位置信息与输送力的变化值,将试验结果记录在验证装置。

图7.通行测试模型示意图

导丝测试设备如图8所示,通过一套由伺服电机驱动的丝杠滑组配合导丝夹具来实现导丝的输送工作,在导丝夹具的后端装有一个量程为10N的拉压力传感器,用于实时测量导丝通过血管模型时的输送力。弯曲血管模型安装于一个二维滑台上,其位置可以调整来适应导丝位置。

导丝验证试验采用了某公司导丝作为验证试验的测试样品。该导丝的结构设计与基础参数如表1所示。

表1.导丝产品参数表

测试步骤:①导丝装夹至夹具,夹具的夹持位置距导丝头端10mm。②进给机构带动导丝进给至测试模块处,利用测试模块处的精密手动滑台完成导丝与弯曲血管模型管道入口的对心。完成对心后反向进给100mm。③松开导丝夹具,调整夹持位置使夹持点距离导丝头端90mm,驱动直线模组向前进给至管道内部10mm位置。④驱动直线进给机构使导丝以1mm/s的移动速度穿越弯曲血管模型并达到60mm的进给距离。在导丝运行过程中实时读取拉压力传感器的读数。⑤进给完成后,拍摄记录导丝在血管模型中的照片并对导丝位置信息进行标定,记录拉压力传感器获得的导丝输送力数据。

导丝在向弯曲血管模型内进给60mm时的输送力变化数据如图9所示。

图9.导丝在模型中输送力变化图

6.小结

本文介绍了导丝测试设备的设计和搭建。首先基于导丝的临床性能测试项目分析了导丝测试工作对设备的需求,根据测试需求总结了导丝测试设备应具备的各类组件,并按功能将导丝测试设备在硬件上分为四大部分。讨论了直线进给机构、周向转动机构、传感器和模块化的测试软件模块设计。最后说明了上位机软件的架构设计与实现以及四个区位的功能,并完成了测试和验证。

——导丝概述及导丝通过病变技巧