Ir-Re合金涂层的研究进展

吴王平,邢正杰,林 胜

Ir-Re合金涂层的研究进展

吴王平,邢正杰,林 胜

(常州大学 机械与轨道交通学院,江苏 常州 213164)

铼-铱合金涂层具有优异的抗氧化性和耐冲刷性,可作为保护涂层应用于航空航天及工业领域。铱-铼合金涂层同时还具有优异耐高温、抗氧化等,在航天器等高温热防护方面有着重要的应用。本文主要介绍铱-铼合金涂层的性能、制备方法及其应用,同时展望铱-铼合金涂层的发展趋势。

铼-铱;合金;涂层

难熔金属铼(Re)属六方密排晶体结构(hcp),具有高熔点(3180 ℃),耐磨损,抗腐蚀,良好的高温力学性能,且无碳化物,无脆性临界转变温度,在高低温条件下均有很好的抗蠕变性能[1]。因此铼及其合金主要应用于航空航天工业、石油催化工业、电子工业、生物医学和地质学等现代科技领域[2-6]。然而,Re与其它难熔金属一样,抗氧化性能较差。在空气中温度高于600 ℃,铼开始氧化并形成极易挥发性氧化物Re2O7[7]。有两种途径来解决Re及其合金的高温易氧化的难题,一种途径是采用涂覆一层高温抗氧化涂层来保护Re;另外一种途径是通过改性Re及其合金,掺杂高温抗氧化成分,提高其高温抗氧化性能。

国内外主要采用涂覆贵金属铱(Ir)涂层保护难熔金属Re工件[8]。Ir具有高熔点(2447 ℃)、高强度、极好的化学稳定性、低氧渗透率和低蒸气压等优异性能,都符合高温和有氧环境等极端条件下作为保护涂层的选择标准。因此Ir可有效地作为难熔金属Re的高温抗氧化涂层[9-13]。1980年代,美国Ultramet公司开始研究以金属Re做基体,Ir为液体火箭发动机燃烧室表面抗氧化涂层,成功制造出Re/Ir燃烧室,已应用于卫星姿控发动机喷嘴。Re/Ir发动机燃烧舵可增加卫星的使用寿命12~15年,每颗卫星可获3000~6000万美元经济效益[14]。目前,Ir/Re燃烧室在宇航工业领域超高温环境下的应用是最成功的典型案例。然而,在中低温环境下,难熔Re基体仍需要保护。

Ir-Re合金涂层具有优异的抗氧化性和耐冲刷性,在航天器等高温热防护方面有着重要的应用。由于Re材料的特殊用途和重要性,世界各国对Re材料的学术研究和开发应用处于保密状态,相关文献较少。本文将综述Ir-Re合金涂层的研究现状,主要包括Ir-Re合金涂层的性质、制备方法及其应用,同时展望Ir-Re合金涂层的未来发展趋势。

1 Ir-Re合金涂层性能

在Re及其合金中掺杂Ir、Pt或Rh等抗氧化元素成分,可显著地提高其高温抗氧化性能。Eliaz课题组[14-15]首次采用电化学沉积技术制备Re-Ni-Ir合金,通过掺杂贵金属Ir来改善Re合金的抗氧化性能。近年来,Wu等[16]进一步选用溴铱酸盐作为Ir盐电化学沉积制备高Ir含量Re-Ni-Ir合金涂层,沉积效率达到100%,Ir含量(质量分数,(Ir))达到31%。吴王平等[17]发明了一种玻璃模具表面Re-Ir合金涂层的酸性镀液及其制备方法,可获得结合强度高、抗腐蚀性好、高抗氧化性等优良性能的非晶态或/和纳米晶Re-Ir合金涂层。除此之外,Wu[18]还研究了低pH值的柠檬酸水溶液电镀变量对Re-Ir合金特性的影响,发现在电流密度为60 mA·cm-2和pH=2时获得的Re-Ir合金更加致密明亮。

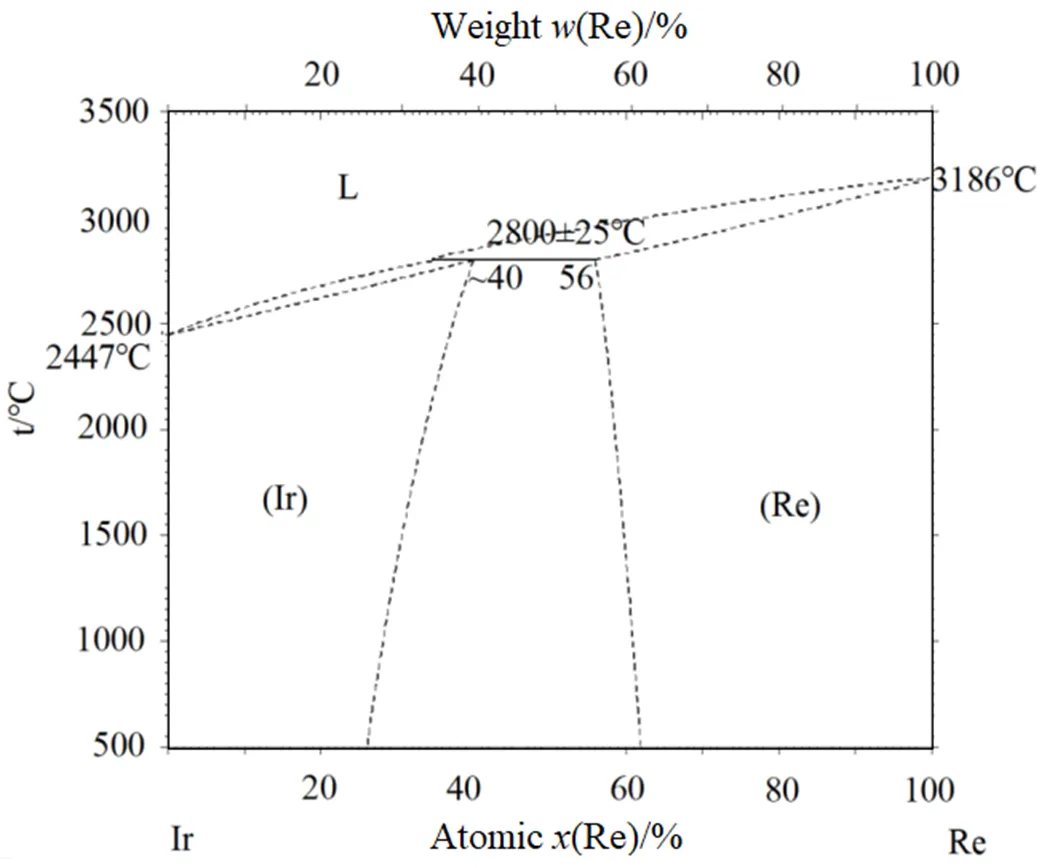

根据Ir-Re二元合金相图,Ir与Re不形成金属间化合物,见图1。因此,在Re基体中添加或掺杂Ir成分,既可提高Re的中低温抗氧性能,还可以保持材料良好力学性能。

图1 Ir-Re二元相图[19]

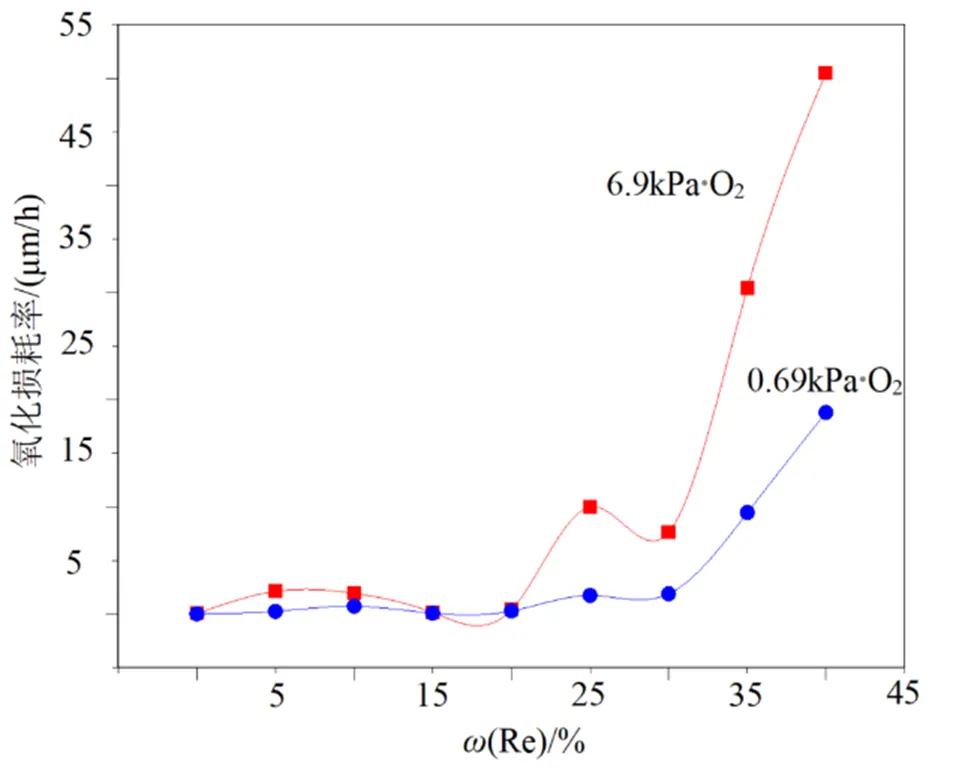

Ir-Re合金具有较好的抗蠕变性能和优良的化学兼容性。Brian[19]采用电弧熔技术制成不同成分Ir-Re合金,研究了Ir-Re合金的高温抗氧化性能。图2为在温度1500 ℃和0.7%O2的超纯氩气环境条件下Ir-Re合金的高温抗氧化性能。由图2可见,当Re质量成分高于30%时,Ir-Re合金的氧化损失率较快。不过在高温条件下,当Ir成分含量较高时,Ir-Re合金的氧化损失率变化不大。因此,Ir-Re合金也可作为中低温保护涂层。Ir-Re合金涂层具有高硬度、高弹性、高耐久性和化学稳定性,已广泛地应用于许多工业领域[20]。Re与Ir原子半径接近、热膨胀系数匹配,Re在Ir中固溶度比较大,且不与Ir形成任何金属间化合物,Ir-Re合金结合了高温下Re的高强度、高熔点、高耐热、抗化学磨蚀、高剥蚀及Ir的高熔点、高温抗氧化性能、抗腐蚀性能,且Re在Ir中高固溶度有利于制备Ir基结构材料。因此,Ir-Re合金涂层可作为低氧环境下高温抗氧化耐冲刷涂层的首选材料,Ir-Re合金涂层在高技术工业领域具有重要的应用价值。

图2 不同成分Ir-Re合金的氧化损耗率[19]

Ir-Re合金涂层具有高硬度、高弹性、高耐久性和化学稳定性[20]。Wu等[21]采用磁控共溅射技术在WC基体表面沉积Ir-Pt、Ir-Re和Ir-Re-Cr-N合金涂层,涂层由多晶体结构组成,且Ir-Pt和Ir-Re合金涂层呈现出Ir(100)织构现象。不同涂层的硬度如表1所列。

表1 磁控溅射制备Ir合金涂层的努氏硬度(HK)[21]

Tab.1 Knoop hardness of various Ir alloy coating systems

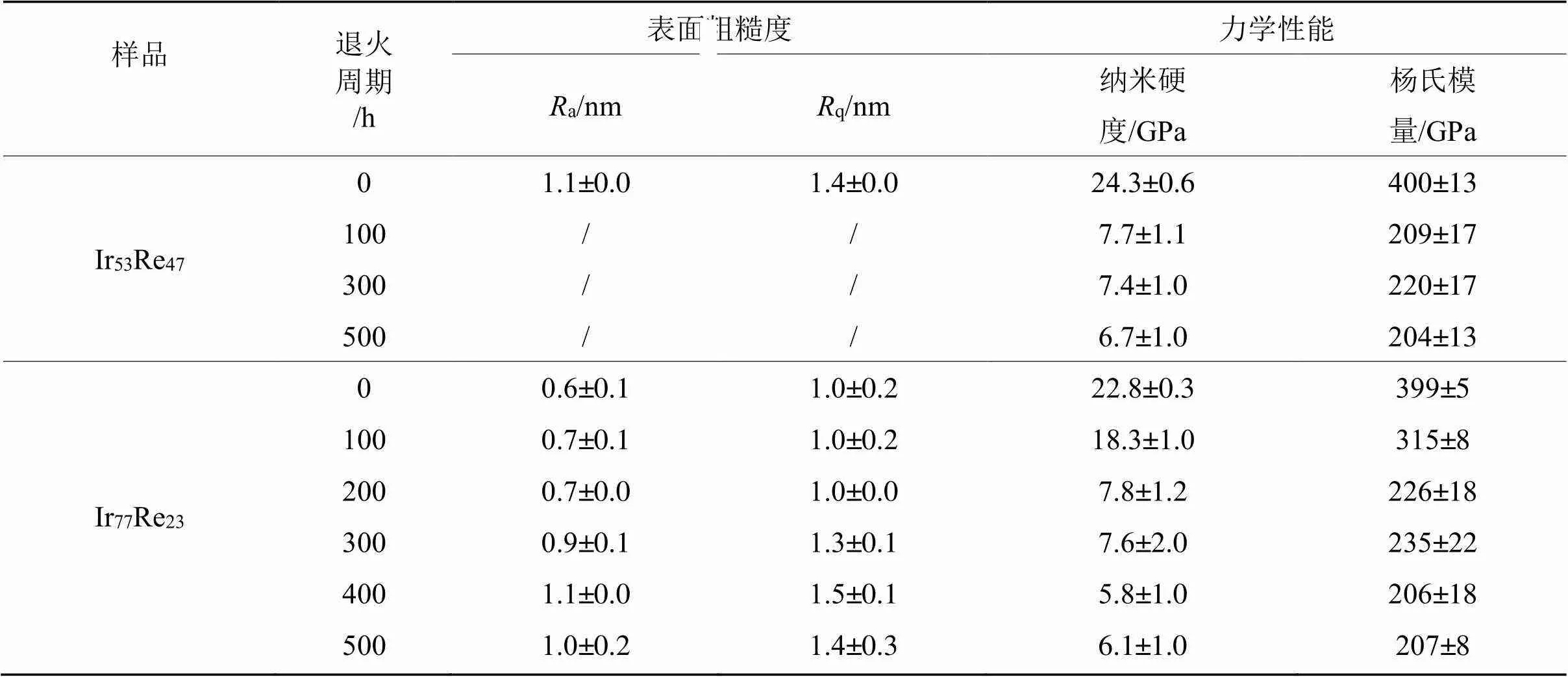

由表1数据可见,Ir-Re-Cr-N合金涂层的微观硬度与Ir-Re合金涂层的微观硬度基本相同,不过比Ir-Pt合金涂层的硬度要高很多Liu等[22]采用磁控溅射技术制备了Ir-Re涂层,涂层都呈现出柱状晶结构,物相中含有混合Ir和Re相,研究了涂层的力学性能和高温热稳定性,表2给出了在15×10-6O2-N2、600 ℃热循环条件下Ir-Re合金涂层力学特性和表面粗糙度。

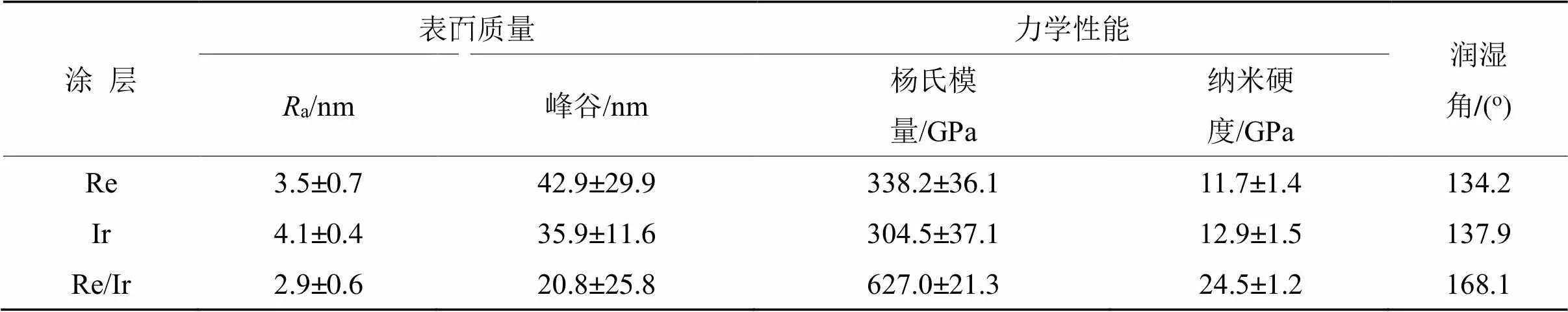

表2 热循环后Ir-Re合金涂层力学特性和表面粗糙度[22]

Tab.2 Mechanical properties and surface roughness of annealed Ir-Re coatings after thermal cycles

由表2可见,退火之后IrRe23(摩尔百分数,(Ir)=23%)涂层硬度和杨氏模量的变化比较小,IrRe23涂层的热稳定性比含低含量Ir成分涂层的热稳定性好。根据Ir-Re二元合金相图,600 ℃时,Re在面心立方晶体结构Ir中的溶解度(摩尔分数)为26%。Re的氧化物有ReO2、ReO3和Re2O7,其中Re2O7氧化物具有较高挥发性和较低沸点(360 ℃)。因此,Ir-Re合金涂层失效的主要原因是合金涂层中Re被氧化。在600 ℃时,金属氧化物IrO2、ReO2、ReO3的吉布斯自由能分别为-88.476,-282.473和-236.415 kJ/mol,可见ReO2氧化物在600 ℃优先形成。然而,Ir-Re合金涂层经过600 ℃高温1%O2-Ar环境下,Re的氧化物易挥发,因此没发现Re的氧化物,只出现Ir的氧化物。

Zhu等[23]采用磁控溅射技术在WC-10Co模具材料表面沉积了三种涂层,分别是Re、Ir、Re-Ir多层涂层,表3给出了三种涂层的力学性能和与玻璃之间的润湿角。由表3可见,多层Re/Ir涂层具有最大的纳米硬度和最大的润湿角,表明多层涂层的抗玻璃粘结性比单层好,多层涂层的抗粘结性主要原因是由于存在多界面阻抗能力。

表3 Re、Ir及其多层涂层的表面质量、力学性能和润湿角[23]

Tab.3 Surface quality, mechanical properties and wetting angle of Re, Ir monolayer and Re/Ir multilayer coatings

2 Ir-Re合金涂层制备方法

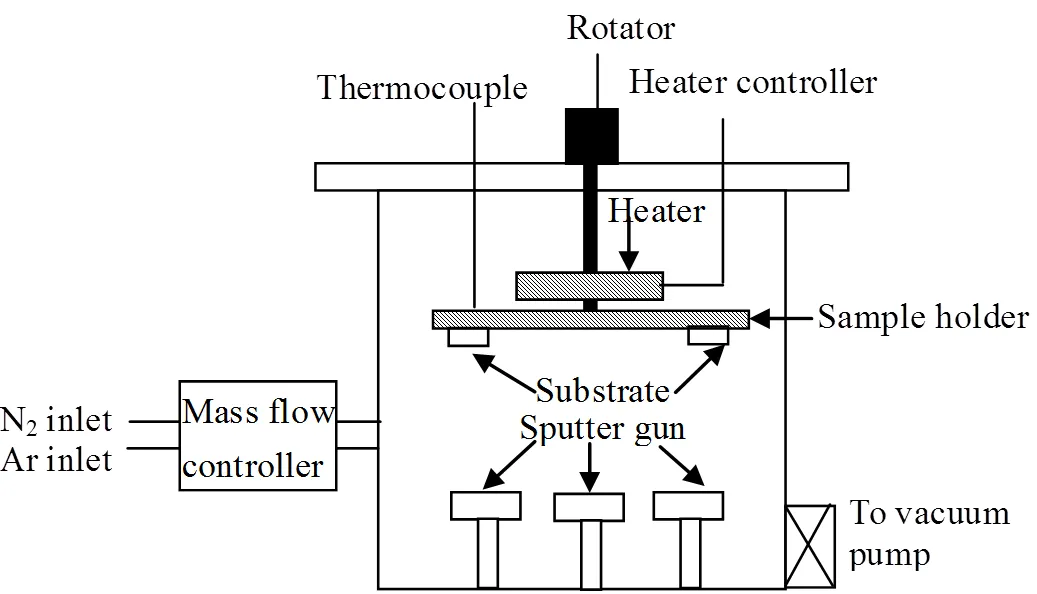

Ir-Re合金涂层的制备方法主要是物理气相沉积技术。通过双靶材共同溅射获Ir-Re合金涂层[21-22],或间隔重叠溅射获Ir/Re多层结构复合涂层[23]。多靶材磁控溅射原理示意图如图3所示。

图3 靶材磁控溅射原理图[21]

将衬底和靶材放入设备后,将真空室抽空至2.7×10-3Pa,然后以氩气作为等离子本源,使工作气压达到4.0×10-1Pa。由于磁控溅射制备Ir-Re涂层呈现出柱状晶结构,在高温低氧环境下氧可沿柱状晶晶界扩散至基体使其氧化[24]。物理气相沉积技术是以涂层的组成成分利用惰性气体溅射靶材表面,以离子颗粒等形式沉积在所有基体表面形成一层涂层。物理气相沉积技术是涂层制备方法中常用的方法,包括热蒸镀法、等离子体溅射法和离子束溅射法。热蒸镀法是利用电流通过电阻产生的热量来加热镀膜材料,加热方式有热电阻、电子枪和镭射。等离子体溅镀法是在低真空及高电压产生辉光放电形成等离子体,携带能量的Ar+轰击阴极材料并将其原子或分子撞击出而沉积在工件表面。等离子体溅射法可分为射频溅射法、直流溅射法、磁控溅射法、双阴极溅射法和三极溅射法。物理气相沉积技术是比较成熟的技术,但是存在能量使用率低、镀膜效率低、真空条件、设备昂贵等问题,还有涂层的均厚性、致密性及结合力等性能有待进一步提高。

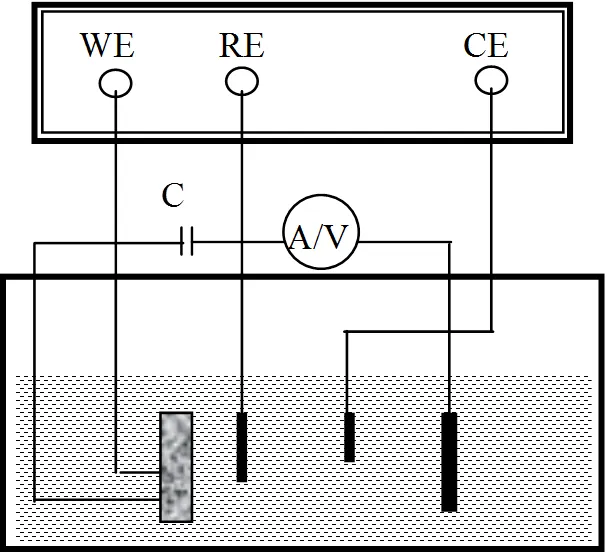

电化学沉积方法制备薄膜的优点主要包括沉积温度低,纯度高,晶粒尺寸细小,成分可控且均匀分布,厚度亦可控,还可在复杂金属载体上制备金属和合金催化剂,无毒无污染,且设备价格低廉等优点[25-26]。因此,电化学沉积技术制备Ir-Re合金涂层可作为一种备选沉积技术。电化学沉积原理示意图如图4所示。

图4 电化学沉积原理示意图

吴王平等[27]公开报道了一种在铜基体表面采用电化学沉积技术制备镀铼铱合金,给出了Ir-Re合金层的镀液配方及其制备方法,其镀液配方为明胶0~5 g/L,香兰素0~3 mmol/L,十二烷基硫酸钠0~2 mmol/L,柠檬酸30~400 mmol/L,氨基磺酸镍5~50 mmol/L,高铼酸铵30~50 mmol/L,三氯化铱10~50 mmol/L,氢氧化钠3~5 mol/L,镀液pH 2.0~5.0。通过在镀液中添加添加剂抑制Ni的沉积,即可形成Ir-Re合金层。

电化学沉积法既是一种化学过程,又是一种氧化还原过程。电化学沉积法是一种电解方法镀膜的过程,它研究的重点是阴极电沉积。电化学沉积是在含有被镀金属离子的水溶液(或非水溶液、熔盐等)中通直流电,使正离子在阴极表面放电,得到金属薄膜。电化学沉积的量由Faraday定律控制通过控制工艺条件——电流、电位、溶液pH值、温度、浓度、组成等,可精确控制沉积层的厚度,化学组成和结构等。与物理气相沉积技术相比,电化学沉积法制备涂层材料越来越引起研究者的关注,因为电化学沉积法设备投资少,工艺简单,操作容易,环境安全,生产方式灵活,适于工业化生产,是一种经济的沉积方法[28]。

3 Ir-Re合金涂层的应用

Ir-Re合金可作为坩埚材料,其中Ir的质量分数为80%~99%,该坩埚具有优异的抗蠕变性能和化学兼容性,尤其可应用于制备钆镓石榴石晶体[29]。

Ir-Re合金还可以作为航空发动机金属材料燃烧室内的高温防护涂层,笔者在研究过程中遇到这方面的技术需求,因此低铼含量的Ir-Re涂层作为高温抗氧化涂层有待科学工作者进一步的深入研究与探索。

Ir-Re合金涂层在民用上也得到应用,用于高质量光学精密玻璃模具表面。为了耐磨、防腐、耐热和抗氧化等目的,在模芯表面沉积一层涂层。模芯表面涂层材料大致分为三种[30-36]:贵金属及其合金;碳系类薄膜;硼氮化物。贵金属膜有金、铂、铱等及其合金,其Ir-Re和Ir-Pt合金涂层应用较为广泛,如Ir-Re涂层结构和模芯表面镀Ir-Re涂层。Ir-Re合金涂层的优点包括高熔点;对于熔融玻璃具有良好的化学腐蚀抵抗性;对于高温玻璃具有惰性反应;在高温时有良好的机械强度与延展性;具有良好的可塑性及焊接性;具有良好的导电性。在模芯表面镀上一层贵金属涂层,良好的热稳定性可以防止光学玻璃在高温时与涂层发生反应。

4 结语与展望

Ir-Re合金涂层具有优异耐高温、抗氧化和与耐冲刷性能,在高温热防护方面有着重要的应用。由于稀有金属和贵金属价格都较昂贵,其合金及其合金涂层的应用范围较窄,随着科学发展,Ir-Re合金涂层将会在更多的实际工程中得到应用。

Ir-Re合金涂层目前主要采用物理气相沉积制备技术,该技术是比较成熟的技术,但是存在能量使用率低、沉积效率低、设备昂贵等问题,还有涂层的均厚性、致密性及结合力等性能有待进一步提高。电化学沉积Ir-Re合金涂层可作为备选的新工艺。未来涂层技术将会更多地考虑环保,侧重趋向于新工艺、纳米结构及纳米复合涂层材料开发、多元多层复合涂层的研究。

[1] 吴王平, 江鹏, 华同曙. 难熔金属铼及其合金的研究进展[J]. 金属功能材料, 2015, 22(2): 48-55.

WU W P, JIANG P, HUA T S. Research progress of refractory metal rhenium and its alloy[J]. Metallic Functional Materials, 2015, 22(2): 48-55.

[2] 吴水清. 铼及其合金的电镀方法[J]. 电镀与精饰, 1991, 13(4): 22-25.

WU S Q. Plating methods for rhenium and its alloys[J]. Plating and Finishing, 1991, 13(4): 48-55.

[3] 谭强. 铼及铼合金在高技术工业中的应用[J]. 稀有金属与硬质合金, 1992(3): 48-52.

TAN Q. Applications of rhenium and rhenium alloys in high-tech industries[J]. Rare Metals and Cemented Carbides, 1992(3): 48-52.

[4] WU W, ZHOU Y, HE G, et al. The influence of Re content on microstructure, grain size, microhardness and abrasion resistance of electrodeposited Ni-Re alloy coatings[J]. Wear, 2023, 512: 204551.

[5] 胡昌义, 邓德国, 高逸群, 等. CVD铱涂层/铼基复合喷管研究进展[J]. 宇航材料工艺, 1998, 28(3): 7-10.

HU C Y, DENG D G, GAO Y Q, et al. The development of CVD iridium-coated rhemium thruster[J]. Aerospace Materials and Technology, 1998, 28(3): 7-10.

[6] 王海哲. CVD铼的工艺及性能研究[D]. 长沙: 国防科学技术大学, 2005.

WANG H Z. Study on the performance and technology of CVD Re[D]. Changsha: National University of Defense Technology, 2005.

[7] 胡昌义, 尹志民, 万吉高, 等. 铼的氧化动力学研究[J]. 云南冶金, 2003, 32(3): 22-25.

HU C Y, YIN Z M, WAN J G, et al. A study on dynamic of oxidation of rhenium[J]. Yunnan Metallurgy, 2003, 32(3): 22-25.

[8] 陈照峰, 吴王平. 难熔材料表面双辉沉积铱涂层研究[M]. 西安: 西北工业大学出版社, 2012.

[9] 吴王平, 陈照峰, 丛湘娜, 等. 难熔金属高温抗氧化铱涂层的研究进展[J]. 稀有金属材料与工程, 2013, 42(2): 435-440.

WU W P, CHEN Z F, CONG X N, et al. Review on high-temperature oxidation-resistant iridium coating for refractory metals[J]. Rare Metal Material and Engineering, 2013, 42(2): 435-440.

[10] WU W, CHEN Z, WANG L. Oxidation behavior of multilayer iridium coating on niobium substrate[J]. Protection of Metals and Physical Chemistry of Surfaces, 2015, 51: 607-612.

[11] WU W, CHEN Z, CHENG X, et al. EBSD study of (110) orientation of Ir coating on Nb substrate by double glow plasma[J]. Nuclear Instruments & Methods in Physics Research, 2013, 307: 315-319.

[12] WESSLING B, MOKWA W, SCHNAKENBERG U. Sputtered Ir films evaluated for electrochemical perfor- mance I experiment[J]. Journal of The Electrochemical Society, 2008, 155: 61-65.

[13] WU W, LIN X, CHEN Z, et al. Microstructural character- rization and mechanical property of iridium coating produced by double glow plasma[J]. Plasma Chemistry and Plasma Processing, 2011, 31: 465-475.

[14] SAGIV M C, ELIAZ N, GILEADI E. Incorporation of iridium into electrodeposited rhenium-nickel alloys[J]. Electrochimica Acta, 2013, 88: 240-250.

[15] WU W, ELIAZ N, GILEADI E. The effects of pH and temperature on electrodeposition of Re-Ir-Ni alloy from aqueous solutions[J]. Journal of the Electrochem Society, 2014, 162(1): D20.

[16] WU W, JOHANNES N, FRANK K, et al. Sodium hexabromoiridate(III) for the electroplating of Ir-Ni and Ir-Re-Ni alloy coatings[J]. Thin Solid Films, 2022, 755: 139323.

[17] 吴王平, 江鹏, 王知鸷, 等.一种玻璃模具表面铼铱合金涂层的酸性镀液及其制备方法: CN108103537B[P]. 2019-12-06.

WU W P, JIANG P, WANG Z Z, et al. An acidic plating solution and preparation method for rhenium-iridium alloy coatings on the surface of glass molding: CN10810 3537B[P]. 2019-12-06.

[18] WU W P. Effects of electroplating variables on characteristics of Re-Ir-based alloy films in citrate aqueous solutions with low pH2.0~2.5[J]. Rare Metal Materials and Engineering, 2021, 50(12): 4319-4326.

[19] BRIAN D R. High-temperature oxidation behavior of iridium-rhenium alloys[R]. NASA Technical Memoran- dum 10672, Indiana, 1994.

[20] KIM H U, CHA D H, KIM H J, et al. Rhenium-iridium coating effect of tungsten carbide mold for aspheric glass lens[J]. International Journal of Precision Engineering and Manufacturing, 2009, 10(3): 19-23.

[21] WU F, CHEN W, DUH J, et al. Ir-based multi-component coating on tungsten carbide by RF magnetron sputtering process[J]. Surface and Coatings Technology, 2003, 163: 227-232.

[22] LIU S C, CHEN Y I, TSAI H Y, et al. Thermal stability of Ir-Re coatings annealed in oxygen-containing atmospheres [J]. Surface and Coatings Technology, 2013, 237: 105-111.

[23] ZHU X, WEI J, CHEN L, et al. Anti-sticking Re-Ir coating for glass molding process[J]. Thin Solid Films, 2015, 584: 305-309.

[24] WEI J, ZHU X, CHEN L, et al. High quality anti-sticking coating based on multilayer structure[J]. Surface and Coatings Technology, 2019, 362: 72-77.

[25] ELIAZ N, GILEADI E. Induced codeposition of alloys of tungsten, molybdenum and rhenium with transition metals [J]. Modern Aspects of Electrochemistry, 2008: 191-301.

[26] NAOR A, ELIAZ N, BURSTEIN L, et al. Direct experimental support for the catalytic effect of iron-group metals on electrodeposition of rhenium[J]. Electro- chemical and Solid-State Letters, 2010, 13(12): D91-93.

[27] 吴王平, 丁建宁, 江鹏. 一种在铜基体上镀铼铱合金的镀液配方及电镀方法: CN104928733B[P]. 2018-04-27.

WU W P, DING J N, JIANG P. A plating solution and electroplating method for electrodeposited rhenium- iridium alloys on copper substrate: CN104928733B[P]. 2018-04-27.

[28] 王博, 黄剑锋, 夏常奎. 电化学沉积法制备薄膜、涂层材料研究进展[J]. 陶瓷, 2010(1): 57-61.

WANG B, HUANG J F, XIA C K. Research progress on electrochemical deposition for thin film and coating materials[J]. Ceramics, 2010(1): 57-61.

[29] LANAM R D, ROBERTSON A R, ZYSK K D. Iridium- rhenium crucible: US4444728[P]. 1984-04-24.

[30] 韩杰才, 胡平, 张幸红, 等. 超高温材料的研究进展[J]. 固体火箭技术, 2005, 28(4): 289-294.

HAN J C, HU P, ZHANG X H, et al. Advances on ultra-high temperature materials[J]. Journal of Solid Rocket Technology, 2005, 28(4): 289-294.

[31] LIU S C, CHEN Y L, SHYU J J, et al. The chemical inertness of Ir-Re and Ta-Ru coatings in molding B2O3- ZnO-La2O3-based glass[J]. Surface and Coatings Technology, 2014, 259: 352-357.

[32] LIU S C, CHEN Y L, TSAI H Y, et al. Thermal stability of Ir-Re coatings annealed in oxygen-containing atmospheres [J]. Surface and Coatings Technology, 2013, 237: 105-111.

[33] CHAO C L, HUO C B, CHOU W C, et al. Study on the design of precious metal based protective films for glass moulding process[J]. Surface and Coatings Technology, 2013, 231: 567-572.

[34] XIE J, ZHOU T, ZHU Z, et al. Research on rhenium- iridium alloy coating on microgroove molds in precision glass molding[J]. Applied Nanoscience, 2021, 11: 797- 806.

[35] CHEN Y L, TSAI B N. Annealing and oxidation study of Ta-Ru hard coatings [J]. Surface and Coatings Technology, 2010, 205(5): 1362-1367.

[36] CHEON M, KIM T, PARK Y. Characteristics of rhenium- iridium coating thin film on tungsten carbide by multi- target sputter[J]. Journal of Ceramic Processing Research, 2012, 13: S328-331.

Research progress in iridium-rhenium alloy coating

WU Wangping, XING Zhengjie, LIN Sheng

(School of Mechanical Engineering and Rail Transit, Changzhou University, Changzhou 213164, Jiangsu, China)

Iridium-rhenium alloy, owing to its excellent resistance to oxidation and erosion at high temperatures, has be used as the protective coating in the fields of aerospace and industry.This review will introduce the properties, manufacturing methods and application of iridium-rhenium coating, and the development trend will be also presented in the review.

iridium-rhenium; alloy; coating

TG17

A

1004-0676(2023)04-0085-06

2022-11-20

江苏省青年自然科学基金项目(BK20150260)

吴王平,男,博士,副教授;研究方向:贵金属及难熔合金涂层、金属增材制造、机械失效分析;E-mail:wwp3.14@163.com