光伏电池网版寿命的影响和分析

张 刚,张墨池,赵爱爽,王沛康,郑 伟

(晶澳太阳能有限公司,河北邢台 055550)

在丝网印刷技术中,网版的使用时长对于控制现场成本和提升产品质量都有着重要影响。在印刷过程中,通过将浆料加入到网版中,然后用刮刀施加压力,从网版的一端向另一端移动,将浆料从网孔中挤压到硅片上,实现浆料与硅片之间的良好接触,降低电量产生时的损耗。在制作PERC 高效太阳能电池的印刷过程中,使用精度和价格最高的第4号机器,采用市场上主流网板厂家提供的网版。文章通过多种措施分析导致网版寿命下降的原因,找出问题点,并分析多种影响因素。通过多种测试验证和对应的改善方案,明确结论并实施,以提高设备的运行效率,降低使用成本,并提高产品的良率[1]。

1 网版寿命下降的原因

太阳能印刷行业的核心工艺是网印,主要使用尼龙丝网、聚脂丝网和不锈钢丝网3种类型。丝网印刷原理如图1所示。在工业化大批量自动线上使用的多是不锈钢网布,因为不锈钢丝网具有耐磨性好和张力回弹量小等众多优点。网版中有预先制订好的图案,其中图案位置为镂空区域,无需印刷的区域为封闭区域。然而,在印刷过程中,网版的寿命会降低,原因有漏浆、变形和崩网等。漏浆是指封闭区域在印刷过程中出现了漏浆现象,而变形是指网版在使用过程中产生了形变,从而使镂空区域无法与硅片要求印刷的区域重叠,导致印偏或断栅现象。另外,崩网指网布在使用过程中发生撕裂现象。以上几种情况都是造成网版寿命下降,甚至报废的主要原因。此外,随着使用时间延长和机台震动等外力作用,各硬件结构会发生位移并导致胶条的长时间磨损,进而造成网版寿命的下降。

图1 丝网印刷原理

根据生产现场的经验结合理论分析,影响网板使用寿命的主要因素还有其他几个方面:①电池片表面铝粉沾污影响;②烘干炉温度对电池片铝粉掉落影响;③传输模式及速度匹配影响。

为保证工艺效果的稳定性和铝粉的附着,通常在工艺运行中会增加设备风刀机构,用于吹扫电池片上附着的铝粉。通过试验,可使用等离子风刀去除静电,并通过风刀将多余的铝粉吹扫。

经过分析发现网板寿命降低的原因,除了设备网板本身的瑕疵因素外,印刷后烘干炉温度、传输速度、传输水平及铝粉附着环境等因素都对网板寿命有重要影响,并且各因素叠加时寿命影响更加突出。为解决印刷工序中网板寿命低、更换频次高、成本增加的问题,通过一系列试验找到有针对性的解决办法(图2)。①在不同烘干炉温度下进行试验,找到最适宜的温度范围以避免热损伤网板;②对传输速度打破常规的阶梯模式,通过调整传输速度来减轻网板的使用压力;③对传输水平进行标准化调试,确保网板的平衡和稳定;④通过降低铝粉附着量的试验,减少了对网板的损害。

图2 网版寿命降低的原因及解决方法

每一步试验验证都在不同程度上提升了网板的寿命,并通过比较分析确定了最佳的解决方案。这些具体的解决方法不仅降低了印刷工序的加工成本,延长了备件的使用寿命,还有效解决了网板寿命低和更换频次高的问题[2]。

2 电池片铝粉吸附能力影响

2.1 等离子风刀改造、皮带清理前后网版使用寿命对比

为比较等离子风刀的改造和皮带清理前后对网版使用寿命的影响,从同一个生产车间中随机选择了同时期安装的设备,并使用行业主流网版厂家的产品。在未清理皮带的情况下,使用了1周,然后在3、4号印刷机前添加了等离子风刀并清理了皮带,然后再次投入使用。如图3所示,等离子风刀使空气离子在静电源所带不同极性静电荷的电场力作用下(也可在气流作用下),与静电源所带电荷发生吸附中和作用,消除静电源表面存在的静电荷。从图3可看出,长时间未清理的网版使用寿命总体偏低,变形较快(因铝粉堵塞网版孔,需频繁对堵塞位置进行清理擦拭,同时也会增加变形速率),而清理后的皮带在投入使用后变形速率变慢,使用寿命延长。

图3 等离子风刀改造及皮带清理前后网版寿命对比

2.2 烘干炉温度对电池片铝粉掉落影响

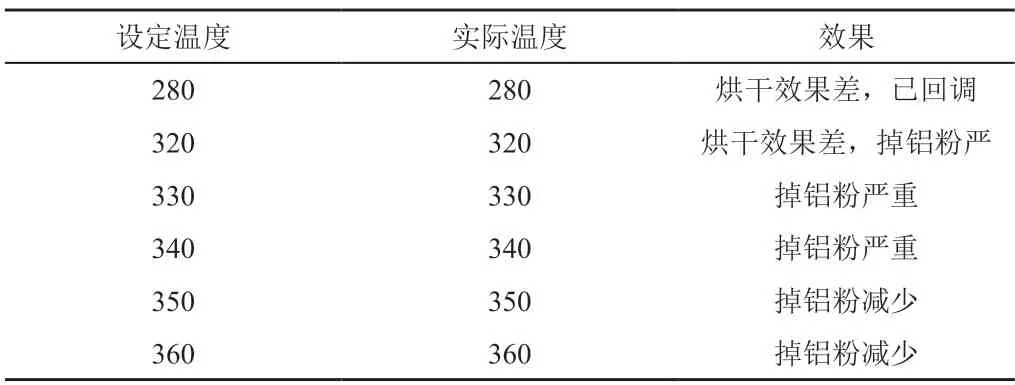

对同一生产车间中的5 条双轨线设备进行了测试,2 号烘干炉的烘干温度从320℃开始逐步升高,此次试验选择在3月,室内环境温度在24~27℃的情况下进行,对5条双轨线的烘干炉进行了同时升温,并对比测试结果差异。室内环境温度在24~27℃的情况下,烘干炉温度有320℃、330℃、340℃、350℃、360℃5组温度试验。经过随机抽取的电池片放置在特定的胶带上,并使用砝码滚过检查沾附在胶带上的铝粉情况进行对比。不同机台的5组试验比较见表1。

表1 不同烘干炉温度对铝粉掉落试验 单位:℃

通过以上试验数据的分析,可得出结论:在相同的机台条件下,随着烘干炉温度的升高,铝粉的附着趋势有所降低。

2.3 传输模式及速度匹配影响

在4号机印刷前,对电池片进行了显微镜下检查,发现电池片表面的皮带位置存在较多铝粉吸附现象。铝粉多在印刷过程中会扎漏网板,造成漏浆现象,从而影响电池片效率,造成高漏电和表面异常。铝粉沾污主要集中在3号印刷机后电池片背面接触皮带传输线部分。因经过1、2号机背极和背场的印刷并烘干后,向上的电池片背面翻转180°接触皮带进行传输,无法完全杜绝铝粉和电池片过摩擦的产生。

为解决这一问题,采取了不同的思路。使各相同速度传输单元通过程序改造为阶梯递增速度模式(后单元传输速度略高于前单元传输速度),从而减少了电池片前端皮带位置铝粉对电池片正面的附着量。通过多条线验证并在显微镜下观察,发现改造后铝粉附着量明显下降,通过试验对比具体情况(图4、图5)。

图4 阶梯速度改造前后寿命对比

图5 阶梯速度改造前后效果

在改造速度之前,发现电池片在对应皮带位置上附着了较多的铝粉,通过显微镜观察可清晰地看到。但在采用阶梯增速模式之后,发现电池片粘附的铝粉量明显降低。随着铝粉量降低,铝粉堵塞网板的现象也会减少,从而减少了人员擦拭网板的次数。这样不仅减少了外界的干预,还能避免网版变形速率在2~3 h 内出现印粗现象。之后发现,改造后网版使用寿命也得到了延长,网版变形速率延长到12 h 以上[3]。

综上所述,改造阶梯增速模式可有效降低电池片附着铝粉量,解决网版堵塞问题,提高生产效率和稳定性,延长网版使用寿命。

3 结束语

文中通过多种措施分析了网板寿命降低的原因,除设备网板本身瑕疵因素外,主要为印刷后烘干温度、传输速度、传输水平、铝粉附着环境因素对寿命影响较大,每一项都会造成不同程度的影响,多方面因素叠加后对寿命影响尤为突出;通过对不同烘干炉温度的试验、传输速度打破常规的阶梯模式、水平的标准化调试及铝粉附着量的降低试验,每组验证都对网板寿命有着不同程度的提升。文中通过各种试验对比有针对性地解决了印刷机网板寿命低、更换频次高、成本增加的问题,通过降低加工成本并延长备件使用寿命,实现了印刷工序的改进,为企业节约了大量的时间和资源。