G83 油藏井筒结垢原因分析及治理技术

伏学斌,袁勇,王新民,王天卓

(中国石油长庆油田分公司第九采油厂,宁夏 银川 750006)

0 引言

油井井筒结垢后,大大制约了原油产出。国内各大油田积极探索油井井筒清防垢技术,当下主要以化学法和机械法为主,但由于区块地层物性及开采方式的不同,导致其适应性也存在较大差异。基于此,本文通过对G83 区的油井井筒结垢原因进行分析,研究出针对本区油井井筒适应性较好的清防垢治理措施,为G83 油藏稳产提供有力的井筒保障。

1 G83 油藏井筒结垢现状

1.1 区域结垢概况

2021 年1 月—2022 年6 月G83 油藏油井检泵315 井次(228口),其中井筒结垢井116 口(129 井次),占比达到50.9%。井筒结垢导致:一是油井卡泵、泵阀失效,其中①卡泵上修72 井次,占检泵井22.9%,②球座结垢漏失、失灵上修73 口,占检泵井23.2%;二是油井产液量下降,累计开展通井84 井次,其中遇阻47 井次,遇阻率56.0%。

2 结垢原因分析

2.1 结垢堵塞原因分析

2.1.1 地层水与注入水混合结垢

区域注入水为洛河层地层水,水型为Na2SO4,长4+5、长6 地层水矿化度高,水型为CaCl2,并含有大量的钡锶成垢离子,注入水与地层水混合后易生成BaSO4和CaCO3垢。

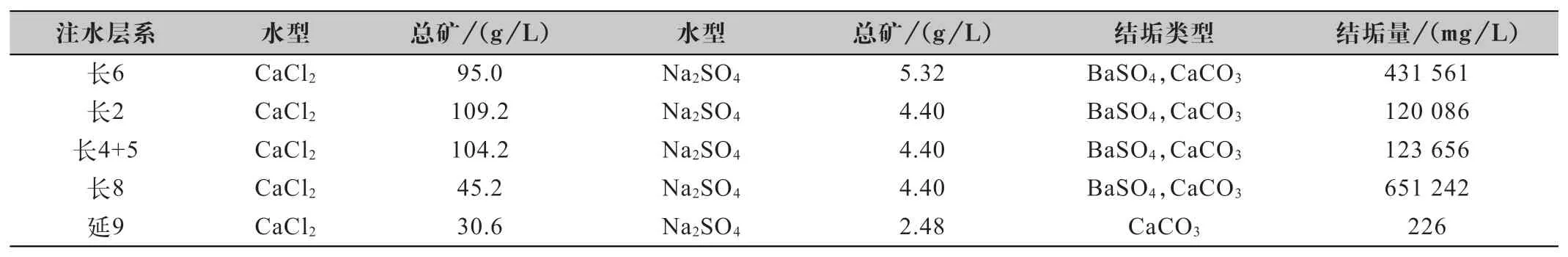

G83 区地层水与清水注入水配伍试验统计表如表1 所示。近两年结垢井中见注入水10 口,结垢类型为碳酸盐和硫酸盐的复合垢。目前清水系统均进行了纳滤脱硫,井筒结硫酸盐垢的现象较少。

表1 G83 区地层水与清水注入水配伍试验统计表

2.1.2 地层水自身结垢

地层流体进入井底时,压力和温度突然降低,破坏了流体在地层内部的化学平衡,使CO2释放而生成CaCO3垢[1]。

不同层位地层水自身结垢趋势试验结果表如表2所示。近两年结垢井中长4+5、长6 层合采30 口,平均结垢厚度0.8~1.2 mm;长4+5 层单采57 口,长6 层单采18 口,平均结垢厚度1.8~3.0 mm。根据统计,地层自身结垢是目前井筒结垢的主要原因,其中长4+5 层井筒结垢最严重,其次为长4+5、长6 层合采。

表2 不同层位地层水自身结垢趋势试验结果表

2.1.3 低流压、低液量井筒结垢明显

流压下降降低了采出液中的碳酸盐溶解度,使碳酸盐垢沉积,同时地层中压力平衡受到破坏,使油层中黏土微粒随碳酸盐晶体运移出地层,两者混合形成垢质[2-3]。

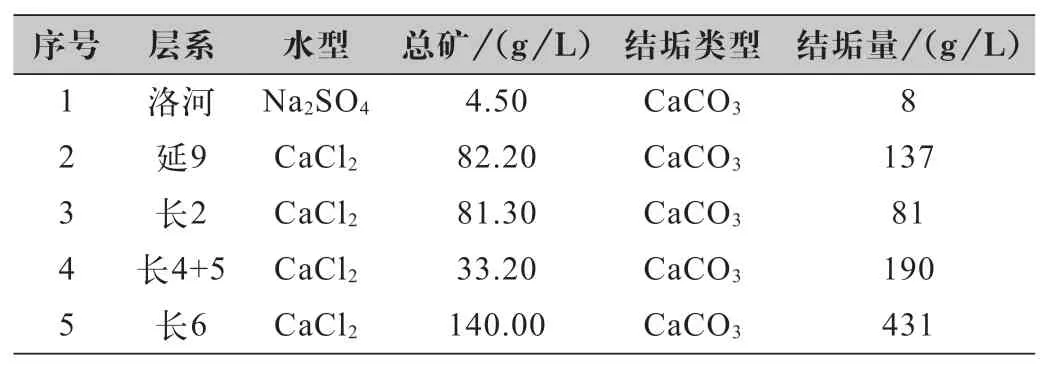

近两年结垢井中流压<3 MPa 的井60 口,占比51.7%,平均结垢速率2.8 mm/a,如图2 流压分级油井结垢柱状图;日产液<1 m3的井58 口,占比50.0%,平均结垢速率2.3 mm/a 如图1 液量分级油井结垢柱状图。随着压力和产液量的持续下降,垢不断沉积,导致井筒结垢范围更广、结垢速率更快,治理难度增大。

图1 结垢位置分布柱状图

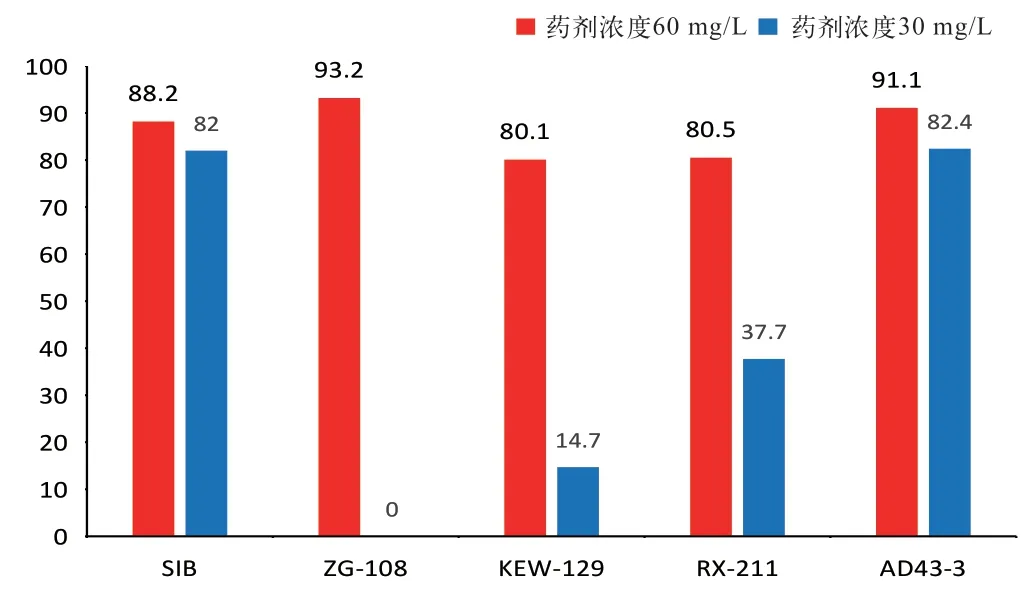

图2 不同阻垢剂碳酸钙垢阻垢率柱状图(2020年)

2.1.4 垢主要集中在射孔段附近

在整个采油井筒中,套管内壁、油管外内壁、抽油泵活塞、筛管孔眼,抽油杆等所有井下附件都可能结垢,而射孔段附近是温度和压力变化最为剧烈的地方,也是垢大量聚集的部位[4]。

近两年实施磨钻47 井次,通过遇阻位置分布情况,结垢主要集中在射孔段附近30 m(37 井次)以及尾管附近10 m(10 井次)。此类井对油井产液量的发挥具有一定影响,32 口井磨钻后进行了酸浸,增油9 t/a,如图1 结垢位置分布柱状图所示。

3 治理措施及效果分析

3.1 井筒防垢

3.1.1 常规液体药剂井口投加

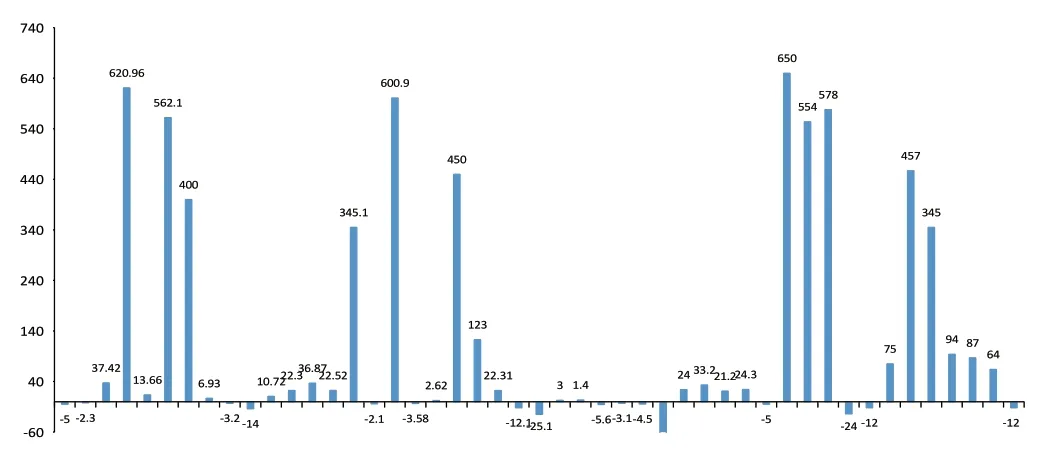

当碳酸根离子浓度为400 mg/L 时,钙质阻垢剂效果均较好,其中阻垢剂ZG-108 效果最好,阻垢率达93.2%,如图2 不同阻垢剂碳酸钙垢阻垢率柱状图(2020年)。选取动液面≤1 700 m,结垢速率≤3 mm/a的井,加药量10~30 kg/次,加药周期10 d,投加后使用50 kg 水冲洗,确保药剂投加至液面。根据油藏不同单元的结垢情况,调整阻垢剂投加药量58 井次,目前共计投加150 口。

检泵周期由256 d 延长到321 d,整体防垢效果较好。由于套管投加阻垢剂的用量较小,水冲洗的范围有限,部分药剂会黏附在套管壁上,影响加药效果。

3.1.2 固体颗粒阻垢剂套管投加

PBTCA 具有良好的阻碳酸钙垢的性能,还具有良好的耐高温、耐氧化、耐氯稳定性能,作为固体颗粒阻垢剂的主剂[5-6]。

选取动液面≤1 700 m,结垢速率≤3 mm/a 的井,投加量为口袋容积的80%,加药周期3 个月,加药工具连套管环空,将颗粒阻垢剂随水流带入井筒环空,停井8 h 后启井,确保药剂沉降至井底。

在结垢严重区域开展投加试验28 口。

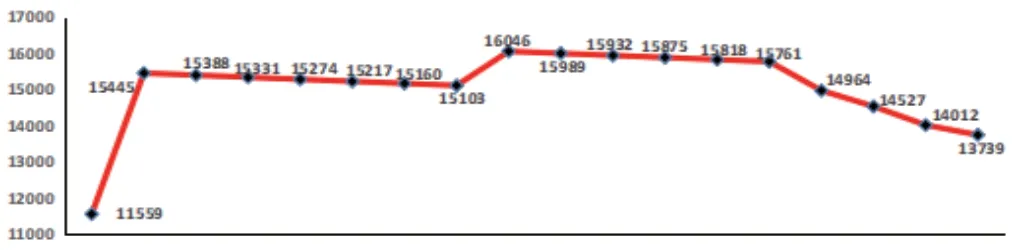

投加后采出液中游离Ca2+含量增加,成垢Ca2+含量减少,实现了阻垢,检泵周期342 d 上升到534 d,投加1 次药剂有效期可达3 m,克服了人工加注药剂有效率低、深井和高气压井加注不到位等问题,图3为L64-101 采出液Ca2+含量(mg/L)(2020年)。

图3 L64-101 采出液Ca2+含量(mg/L)(2020年)

存在问题:①投加固体药剂需要停井8 h,影响采油时率;②药剂易堆积在油管接箍上,存在卡钻风险,目前起油管时发生卡钻2 口。

3.1.3 固体阻垢器井下配套

入井条件及原则:选取动液面>1 700 m,液量<1 m3/d 的井,或用于封上采下、无法井筒加药的井,随尾管下入至眼管和泵之间的位置。

实施情况:配套固体阻垢器21 口,平均运行时间460 d,目前仍在工具有效期内6 口。

效果认识:起出前期入井8 套,平均服役312 d,结垢速度3 mm/a 下降到1.8 mm/a。固体阻垢剂在原油中缓慢溶蚀,阻垢效果好,且操作简便。

存在问题:在用固体阻垢器最短63 d 药剂溶解完毕,最长375 d 溶解完毕,平均有效期312 d;工具阻垢剂在每口井井底溶解速率不同,难以准确预测剩余量,无法确定补充药品的周期;目前对下入阻垢器的井,超过300 d 后投加固体颗粒阻垢剂,延长治理效果。

3.2 井筒清垢

3.2.1 通井、磨钻

存在问题:(1)部分井结垢速度快,连续两年重复遇阻磨钻的井共3 口,平均检泵周期291 d;(2)部分井磨钻困难,近两年磨钻无进尺、酸浸后二次磨钻至人工井底井2 口;(3)磨钻后需要继续实施酸浸,提高清垢效果。

3.2.2 酸浸

选井条件及原则:储层物性好、符合地层堵塞特征的油井(液量下降、含水稳定或上升)或动管柱作业井筒结垢厚度≥3 mm 的油井。

实施情况:2022 年截至实施酸浸43 口,有效31 口,有效率72.1%,平均单井日增油0.37 t/d,累计增油1 946 t。

效果认识:(1)东南单采长4+5 单元,东部合采单元储层物性较好,结垢相对严重,酸浸后提液明显,共实施8 口,单井增油0.50 t/d;(2)生产动态表现为液量下降,含水稳定的井实施效果相对较好,共实施7 口,单井增油0.47 t/d。(3)根据试挤压力,确定酸浸井和参数,压力18 MPa 以上的优先实施,压力15~18 MPa 的增加反应时间2~3 h,15 MPa 以下的不实施;(4)对比酸浸前后求吸水,试挤压力下降明显,清垢疏通效果显著。

4 结论及下步防治方向

4.1 井筒防垢

(1)结垢机理认识。增加垢样分析井数和可对比井数,准确判识井筒结垢的形成机制,针对性、多元性地开展防垢治理。(2)合理生产制度。摸索合理流压,避免流压大幅度下降,减缓油井结垢速度;同时开展增产措施,提高结垢井的液量,及时排出结垢颗粒,减少在井筒上的附集。(3)固体药剂投加。优化药剂颗粒粒径和投加方式,便于固体药剂能够到达井底口袋,避免卡钻风险;同时设立治理专项,优选一个区域开展整体投加试验,便于进行效果评价。(4)固体阻垢器使用。开展工具药剂评价和优选,固化使用技术规范,增强油藏适应性,延长有效期;针对结垢严重的井,结合检泵入井阻垢器,操作简便,效果明显,建议持续使用。(5)配套开展其他治理。井筒中腐蚀产生的铁锈、油井出砂产生的砂粒有助于垢物附着沉积,析出的蜡和无机垢混合形成更难溶解的垢物,需要在防垢的同时,针对井筒情况,同时开展井筒的防腐、防砂、防蜡治理。(6)开展新工艺试验:一是防止垢物在井筒管柱上凝结沉积;二是提高采出水中碳酸盐溶解度。

4.2 井筒清垢

(1)通井、磨钻。坚持对1.5 a 以上未处理过井筒的井,结合动管柱作业实施通井处理,同时洗井结束后试求吸水,验证地层堵塞情况。针对磨钻时效短或磨钻困难的井,在磨钻后需要继续实施酸浸,提高清垢效果。(2)酸浸:一是坚持物质是基础、能量是保障的选井思路,做好结垢区能量培养,开展小水量强化注水;二是根据试挤压力,个性化参数设计,试挤压力高的井增加酸液用量至8~10 m3,增加预处理环节,试挤压力较低的井维持酸液用量4~5 m3,酸化反应结束后将酸液顶替至地层;三是开展酸液及添加剂配方的优化研究,降低酸对储层的二次伤害。