低损花生脱壳装置设计

陆 荣

(辽宁生态工程职业学院,沈阳 110000)

花生含油量丰富,在农业生产中占有极其重要的经济地位。相关研究显示,花生机械脱壳的工作效率是人工作业的40 倍以上,但是果仁在机械脱壳过程中难免受损伤,容易失油、污染、霉变和遭到黄曲霉毒素侵染,严重影响质量,因此研制低损高效的花生脱壳装置对于实现花生脱壳的机械化具有重要意义[1]。

1 花生脱壳原理分析与方案比较

1.1 花生脱壳原理分析

目前,机械式脱壳原理主要有打击式、碾搓式和挤搓式,多采用滚筒和凹板筛作为脱壳部件。打击式脱壳部件采用打板或打杆配合栅条式凹板筛或网式凹板筛。花生荚果受到快速旋转的打板或打杆的打击撞在机壳内壁上,随内壁角度被弹回,再次进入打击区域。果壳在反复打击、碰撞下开裂实现脱壳。打击式脱壳生产率高,但是果仁破损率为10%~20%,因此主要用于榨油或深加工用花生的脱壳,不适用于育种[2]。碾搓式脱壳对果壳的作用力既有碾压又有剪切。脱壳部件为滚齿和凹板筛。滚齿转动,凹板筛固定,落入的花生荚果被带入滚齿与凹板筛的间隙,受到碾压后开裂。挤搓式脱壳使花生荚果同时受到挤压力和剪切力。为达到良好的挤压效果而不增大破碎率,脱壳部件多采用橡胶材质。

3 种机械脱壳原理中,打击式脱壳效率最高,多应用于大中型脱壳机,但是果仁破损率高,比较适合榨油用花生脱壳。碾搓式脱壳效率次之,果仁破损率较低,多用于小型花生脱壳机,供农户在田间使用或育种脱壳。挤搓式脱壳由于采用柔性脱壳部件导致脱壳效率最低,体积较大,虽然果仁质量较好,但是市场应用并不多。

1.2 脱壳布置方案比较

现行花生脱壳机包括卧式和立式两种。卧式脱壳机构虽然具有结构简单、调整和操作要求不高、可靠性好等优点,但是有效脱壳面积不到脱壳部件的1/2,导致整体脱壳效率较低。脱壳后的花生果仁易随滚筒继续旋转,不能及时从凹板筛缝隙脱出,增加损伤概率,导致脱壳破损率较高。立式脱壳部件轴线垂直,凹板筛(或碎壳壁)与滚筒均为圆锥形,同心套在滚筒外侧,有效工作区为360°,脱壳面积大。脱壳后可利用自身重力离开脱壳区,减少果仁损伤,降低花生的破损率,可应用于对果仁质量要求较高的出口和育种花生的脱壳。文章针对立式倒置锥体滚筒花生脱壳装置展开研究。

2 倒置锥体花生脱壳装置设计

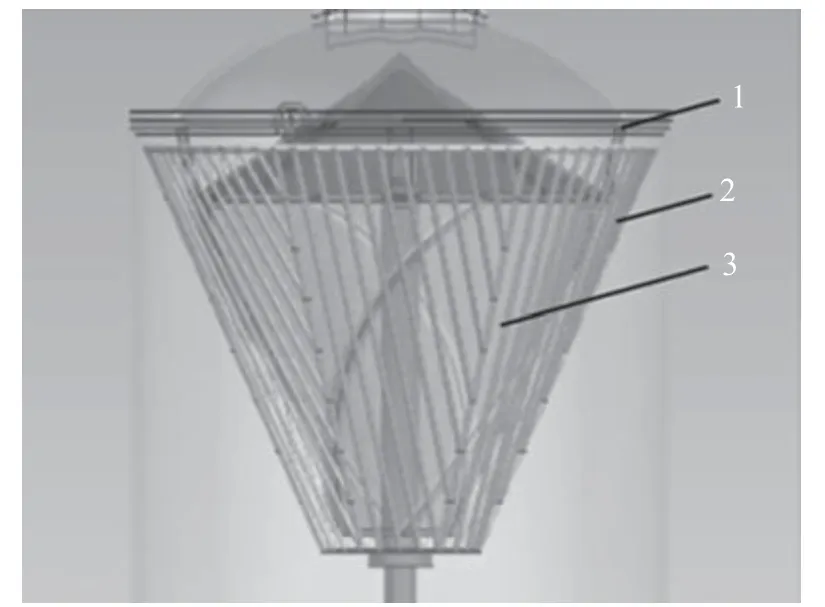

倒置锥体花生脱壳装置由均布喂料装置、锥形脱壳滚筒和锥形凹板筛组成。倒锥式脱壳筒为上大下小的中空圆台,外侧安装螺旋橡胶筋条。脱壳过程中,筋条与花生荚果产生相对运动,增加对荚果的挤压和碾搓,与筛条共同作用实现脱壳。使用橡胶材质可以避免刚性冲击,而且采用螺旋设计能够对荚果群产生向下的导向作用,使已经脱壳的荚果在脱壳后尽快离开脱壳区间,减小损伤,并驱动未脱壳的荚果向下流动。直立锥滚筒式花生脱壳装置模型,如图1 所示。为设计合理的筒与筛的结构尺寸及参数,有必要分析花生荚果脱壳时的受力情况。

图1 脱壳装置模型

2.1 脱壳受力分析

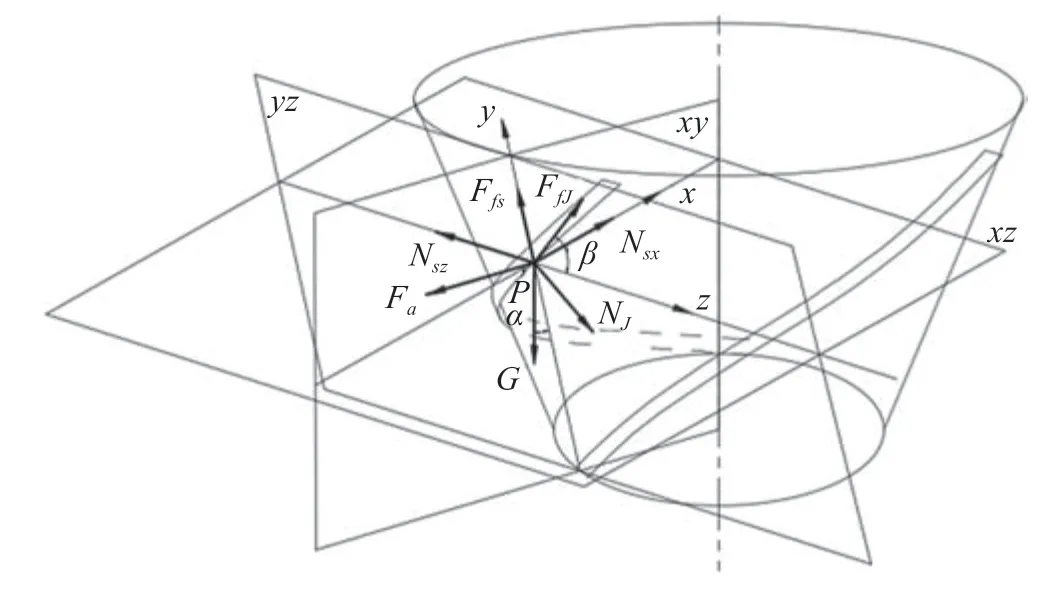

倒锥式脱壳筒、脱壳筛具有一定的锥角。为方便花生荚果流入脱壳筒、脱壳筛缝隙,筛子锥角应略大于脱壳筒的锥角,且两锥角的角度不能相差太大。花生荚果在脱壳区间内受到筒壁、筋条、筛条及其他花生荚果的作用力,既有脱壳部件的挤压、剪切和摩擦作用,又有荚果与荚果之间的挤压、摩擦作用,受力较为复杂。为深入分析,进行如下简化:将花生荚果视为轴径为零的质点,所受各力均过质心;将筛条视为全部沿着母线方向的绝对圆锥形;将两个角度近似视为相同角度,以简化分析过程;将筛条与内层荚果、筒壁的作用力简化为沿筒壁的切向力Nsz和法向力Nsx。花生荚果随脱壳滚筒以转速n顺时针旋转,与滚筒筋条在P点接触,如图2 所示。

图2 花生荚果受力分析

建立空间力系平衡方程为

式中:α为脱壳筛、脱壳筒的倾角,半锥角,°;β为橡胶筋条与水平轴的夹角,°;Fa为花生荚果所受离心力,N;G为花生荚果的重力,N;Nj为筋条压力,N;Ffs为筛条摩擦力,N;Ffj为筋条摩擦力,N。

花生荚果所受离心力公式为

式中:m为花生荚果质量,kg;ω为花生荚果角速度,rad;R为花生荚果所处位置的脱壳筛半径,m。

筛条与筋条的摩擦力公式分别为

式中:μs为花生荚果与筛子间的摩擦系数。

式中:μj为花生荚果与脱壳筒筋条间的摩擦系数。

令式(1)中各项为0,经过推导可得出筛条与内层荚果、筒壁作用力的法向力、切向力和筋条压力公式,即

为保证脱壳筛的刚度,脱壳筋条采用45#钢,其与花生荚果的摩擦系数为0.437[3-4]。由受力分析可知,荚果受力与转速n、筛筒倾角α、筋条倾角β有关。转速越大,荚果所受剪切力和挤压力就越大,更易造成果仁损伤。考虑旋转稳定性,n取300~400 r·min-1。筛筒倾角α越小,荚果所受挤压力越大,剪切力也越大。为使荚果能够在重力下自由下落,应使筛筒倾角α<66°。综合考虑力学性能和结构限制,选取半锥角α为30°~50°。筋条倾角β控制脱壳间隙中物料的下落速度,β越大,荚果所受剪切力越大,对荚果的螺旋推动作用就越小,可减轻脱壳损伤,取30°~60°为宜。

2.2 脱壳装置设计

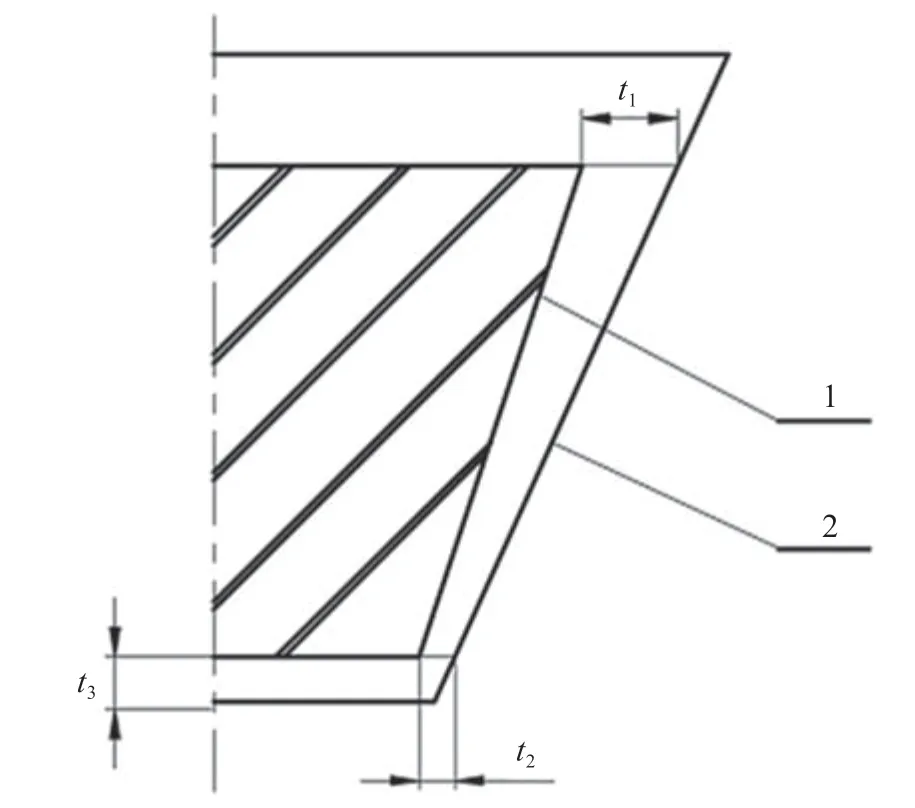

脱壳装置由倒锥式脱壳筒和倒锥式筛组成,为适应不同品种花生脱壳,脱壳筒上方设置脱壳间隙调整连接盘。选用圆柱状的栅条筛,筛顶平面高于筒顶平面,上部筛筒间隙大于底部筛筒间隙,筛条间的底部缝隙小于顶部缝隙,便于未能在上方脱壳的尺寸较小的花生荚果能在靠近底部处脱壳,提高脱净率[5]。为防止荚果未经脱壳便从筛缝中流出,设计筛子顶部间隙小于93%的荚果直径,大于99%的花生仁直径,最终取顶端间隙为11 mm。直径大于11 mm 的荚果在脱壳过程中果壳破裂,果仁从缝隙下落。底部筛条间隙应略小于顶部筛条间隙,以适应较小尺寸的荚果,改善挤压和剪切效果,可取为9 mm。令脱壳筛与筒之间顶部圆周间隙为t1,底部圆周间隙为t2,底部垂直距离为t3,脱壳筒、脱壳筛间隙设计如图3 所示。

图3 脱壳筒、脱壳筛间隙设计

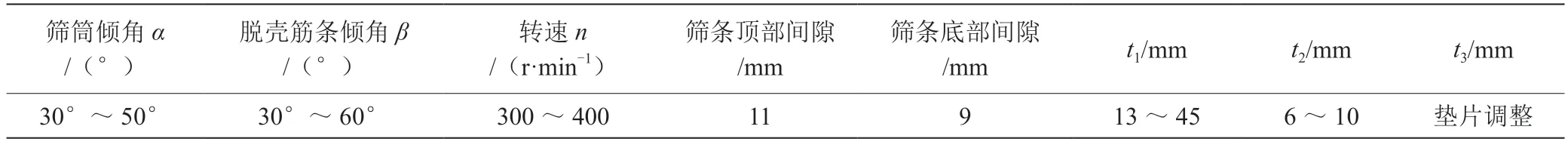

为使花生顺利流入,顶部间隙应大于花生宽或厚的最大值,且不大于3 倍荚果宽度或厚度的最大值,同时不大于荚果长度的最大值[6],综合分析后取t1=30 mm。能够落到脱壳区间底部的荚果一般尺寸较小,底部间隙应小于最小荚果宽或厚的尺寸,大于最小果仁的尺寸,取t2=6~10 mm。t3的大小变化直接影响t1和t2值。间隙调整通过在固定脱壳筒、脱壳筛处增加垫片来实现,脱壳筒、脱壳筛的设计参数如表1 所示。

表1 脱壳筛、筒设计参数

3 结语

文章分析了花生脱壳原理,研究了花生脱壳布置方案的特点并进行比较,根据低损花生脱壳机的基本要求,确定了立式倒置锥体滚筒式花生脱壳方案。对花生在脱壳区间进行受力分析可知,荚果受力与筛筒倾角α、筋条倾角β和转速n有关。根据锥形脱壳滚筒和脱壳凹板筛的几何设计参数,确定了环形脱壳间隙等关键部件的参数范围,可为参数优选提供理论基础。