聚对亚苯基板在建筑工程外墙保温系统中的应用及技术要点

牛 勇 (甘肃建投临夏建设管理有限公司,甘肃 临夏 731100)

建筑能耗占全国能源消费总量的40%以上,而建筑物中的采暖和空调能耗占建筑生命周期能耗的70%以上[1]。大量研究与实践表明,增加墙体的隔热性,提高其保温性能,可以减少冬季采暖的热量损失,降低夏季建筑物的热损失,是降低建筑物能耗的重要手段。目前,常见的建筑墙体保温形式主要包括外墙内保温、外墙夹芯保温(保温结构一体化)、外墙外保温等。但综合考虑保温效果、经济性、施工便捷性等多种因素影响,建筑外墙外保温技术应用最为广泛[2]。

聚对亚苯基板(FIPS)是一种新型的高性能隔热材料,以聚苯乙烯颗粒为主原料,经预热发泡后,加入阻燃剂、疏水剂、凝结剂等混合搅拌覆膜,然后放入泡沫板设备加热二次发泡压缩而成[3]。聚对亚苯基板具有优异的隔热性能,导热系数极低,低于0.03W/(m·K),同时还具备轻质、高强、防火、变形小、稳定可靠、较好抗腐蚀性能等优势,可以用于建筑外墙保温、屋顶保温、冷库保温等场景。目前,聚对亚苯基板外墙外保温系统已得到广泛应用。但是,由于相关标准与图集的缺失、技术不够成熟、推广不充分等原因,导致相当一部分聚对亚苯基板外墙保温系统在实际施工时质量常常难以保证,出现墙体保温材料脱落、开裂、渗水病害。本文以某工程项目为依托,对聚对亚苯基板在建筑工程外墙保温系统应用技术要点进行了介绍。

1 工程概况

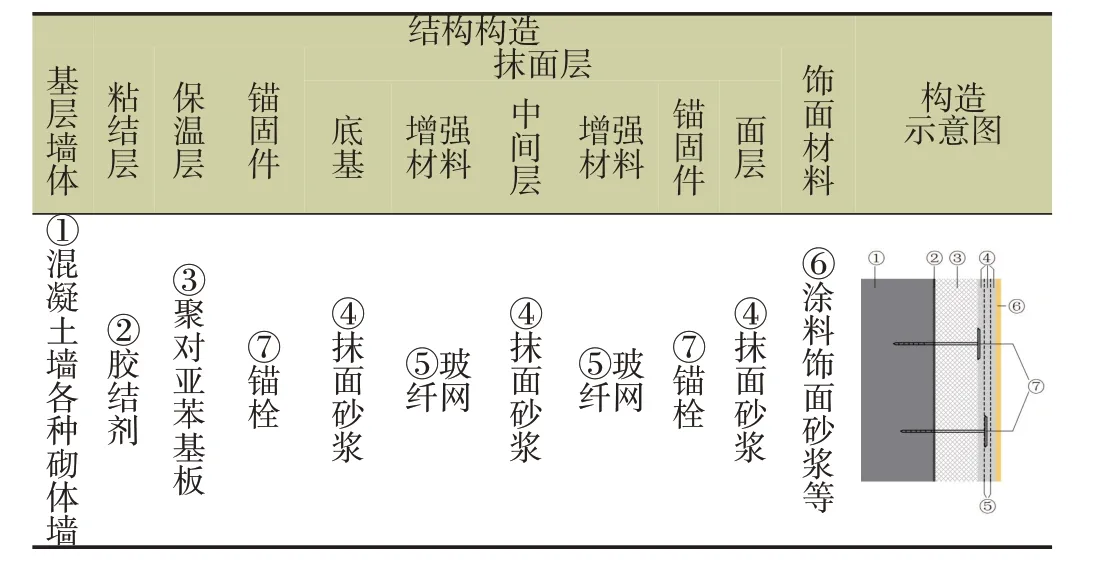

某综合楼项目位于甘肃省会宁县,气候分区属寒冷地区,建筑面积为31522.7m2,地下2 层,地上18 层,建筑高度为68.7m,钢筋混凝土剪力墙结构,设计使用年限为50年,为一类高层民用建筑,外墙及商业屋面保温材料为聚对亚苯基防火保温板(燃烧性能为A 级),采用双钉双网形式,结构构造见表1。

表1 聚对亚苯基板外墙保温系统构造

2 工艺流程

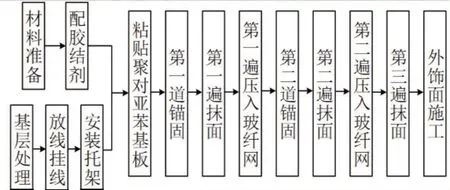

聚对亚苯基板外墙保温施工流程如图1所示,主要包括基层处理、配胶粘剂、粘贴聚对亚苯基板、安装锚固、压入玻纤网、抹面等步骤。该施工流程具有较高的灵活性和可操作性,能够适应不同的建筑结构和环境条件。施工过程中,应严格控制施工质量,确保每个环节都符合规范要求,以保证最终的保温效果和质量。

图1 聚对亚苯基板外墙保温施工流程

2.1 基层处理

对基层墙体进行严格检查,并按照以下步骤对基层进行处理,以确保聚对亚苯基板安装的平整度和垂直度符合要求。

(1)清理基层。清除墙面浮灰、油渍,剔除墙面松动、风化、起鼓、开裂的部分砂浆,并对缺陷与孔洞进行修补。

(2)弹线控制。在基层墙面精确弹出门窗的水平与垂直控制线、托架安装线以及伸缩缝、装饰缝等基准线,为后续聚对亚苯基板上墙粘贴提供参考。

(3)挂基准线。在每个楼层挂水平基准线,在建筑外墙的阳角、阴角等部位挂垂直基准线,垂线与墙面的距离应等于所贴保温层的厚度,且上下保持一致,为后续控制聚对亚苯基板的垂直度和平整度提供参考[4]。

(4)在散水坡以上150mm部位,根据所弹出的托架安装线在基层墙体上安装托架,为后续保温安装提供支撑与固定点。托架用膨胀螺栓进行固定,螺栓间距小于600mm,以确保聚对亚苯基板安装的稳定性和承重能力。

2.2 粘贴上墙

粘贴上墙之前,对聚对亚苯基板规格、外观和尺寸偏差进行检查,确保其符合相关要求,然后按照如下步骤粘贴上墙。

(1)重点部位翻包。在外墙门窗孔洞边、膨胀缝两侧、女儿墙等细部节点以及聚对亚苯基板端口预粘贴翻包(包边)玻纤网布,网布宽约板厚加200mm,长度根据具体情况确定,余下甩出待抹面施工时翻包。

(2)配置专用胶粘剂。按照说明书要求配置聚对亚苯基板专用胶粘剂,充分搅拌均匀。配置好的粘结剂宜在2h内用完,超时材料严禁使用。

(3)界面处理。在聚对亚苯基板背面涂抹一层厚度约为1mm的专用胶粘剂,并用刮刀用力抹平,使专用胶粘剂能够嵌入聚对亚苯基板的纤维丝中,然后晾置备用。

(4)布胶。采用点框法对经过界面处理过的亚苯基板背面涂布胶粘剂,布胶后的有效粘结面积不小于30%,具体做法如图2 所示。板侧面不得粘有胶粘剂,宽度小于300mm的小块聚对亚苯基板粘贴时采用满布胶法[6]。

图2 点框法布胶示意图

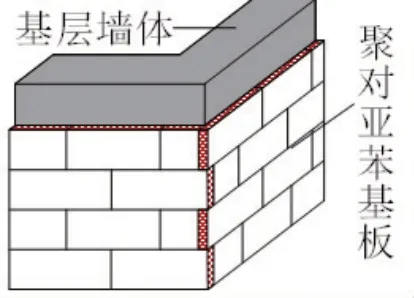

(5)粘贴上墙。聚对亚苯基板粘贴自下而上(自托架部位开始排版粘贴,托架之下为EPS 保温板粘贴)、从墙拐角(阳角)处沿水平方向横向进行。在墙拐角处应先排好尺寸,再切割聚对亚苯基板,确保拐角处顺垂且交错垂直,如图3所示。聚对亚苯基板应粘贴连续进行,外墙大面积铺板应水平同缝,板缝自然靠紧,垂直错缝。门窗洞口四角部位的聚对亚苯基板,应采用整块聚对亚苯基板裁成“L”型进行铺贴,不得用小板进行拼接。

图3 转角交错咬合

(6)压平挤紧。聚对亚苯基板粘贴上墙后,为确保板面的平整度符合要求且粘结牢固,用2m长的直尺进行压平操作,板间高差不大于1.5mm,板与板间也要挤紧,板间缝隙不大于1mm。粘贴完一块板并压平挤紧后,及时清除板侧挤出的粘结料,粘结砂浆不允许存在于板缝中。

2.3 第一道锚栓固定

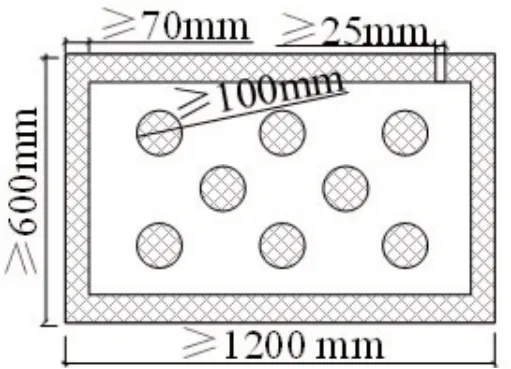

待聚对亚苯基板粘贴牢固,正常24h后安装锚栓固定。本项目建筑高度为68.7m,锚栓平均用量为每平方米5~14个,具体布置如图4所示,现场照片见图5。

图4 锚栓布置图

图5 第一次锚栓固定

使用冲击钻在锚栓固定的相应位置进行钻孔,钻孔深度应大于锚固深度10mm。钻孔后将锚栓塑料圆盘与锚栓芯放入孔中,然后拧紧膨胀钉,拧紧时可稍微用力拧紧,将钉帽比聚对亚苯基板表面略低,以确保膨胀钉尾部充分受力膨胀充分,与基体墙体连接紧密。同时,使得聚对亚苯基板表面平整,利于面层施工。为了避免锚固损坏构造柱及墙角,离阳角最近的锚栓应距离阳角120mm~150mm。

2.4 第一道抹面并压入玻纤网

(1)界面处理。如前所述工序一致,在聚对亚苯基板的外表面涂抹胶粘剂,晾置备用。

(2)配置抹面砂浆。严格按照说明书配比要求配置聚合物抹面砂浆,搅拌5min~7min,直到抹面砂浆充分搅拌均匀,没有结块或沉淀,稠度适中,确保其在使用时能够均匀地涂抹在墙面上,并且不会掉落。配置砂浆宜在2h内用完,超时材料严禁使用。

(3)裁剪玻纤网。玻纤网采用双层145g/m的耐碱玻纤网布,按照施工面大小裁剪好玻纤网布,玻纤网布长度约为楼层高度加上搭接宽度,确保玻纤网布在施工后能与墙面良好贴合,无须二次裁剪。

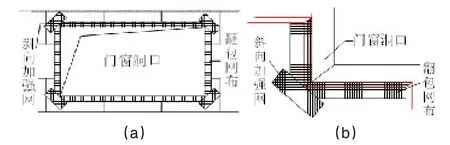

(4)门窗洞口加强。门窗洞口是建筑物外墙保温的薄弱点,容易受到外力的破坏。因此,在抹灰施工前,在门窗洞口四角外侧阳角紧贴直角处,沿45°方向加铺一层300mm×400mm网格布,在阴角处加铺一层与窗台同宽长为300mm(每边150mm)的网格布,以提高门窗洞口的抗压能力和抗风能力,具体布置见图6。洞口四周预埋的窄幅网布进行翻包处理,这种翻包处理能够有效提高网布的抗拉强度和耐久性,同时也可以使网布更好地与墙面贴合。具体翻包宽度为150mm,与墙面的网布进行搭接。这样的处理可以使得整个门窗洞口都得到有效的加强,提高建筑物的安全性和耐久性。

图6 门窗洞口网格布加强图示

(5)抹面。将配置好的砂浆涂抹在聚对亚苯基板上,厚度约为2mm,并采用齿形镘刀来回拉涂,以确保砂浆分布均匀,粘结良好,防止空鼓现象的发生[7]。现场照片见图7。聚对亚苯基板端头使用玻纤网布与砂浆将其翻包住,翻包宽度不应小于100mm,以保证墙面的质量和美观度。

图7 第一道抹面

(6)压入玻纤网布。将玻纤网布弯曲的一面朝里,沿着水平方向绷直绷平,自上而下进行铺设,铺设时用抹刀将玻纤网布压入砂浆内,压入时控制好力度,确保网布完全被压入砂浆中,并拉直平顺,无皱褶或空鼓,以保证其后使用过程中的受力均匀。同时,注意上下左右搭接宽度,搭接宽度约为100mm,以确保网布之间的连接牢固,能够有效地承受外力的作用。网格布不得干搭接,不得直接铺设在聚对亚苯基板表面,也不得外露。在阴阳角处,若需要搭接时,网格布从两边绕角搭接,且宽度不小于200mm,并保证阳角的垂直度符合要求。若局部搭接处出现砂浆不足的情况,可以使用额外的砂浆进行补充,保证整体铺设平整且牢固[5]。

2.5 第二道锚栓固定

待第一道抹面砂浆硬化后,进行第二道锚栓固定。二次锚栓施工前,应根据锚栓数量与布局设计进行弹线再进行锚固作业。二次固定时要求任何面积大于0.1m2单板都需添加锚固件,且数量不得少于6 个。同时,在墙体阳角、门窗孔洞四周的水平、垂直方向2m范围内进行加密处理,以确保这些关键部位的稳定性。加密间距应小于300mm,且距离基层边缘60mm,现场照片见图8。

图8 第二道锚栓固定

2.6 第二道抹面并压入玻纤网

第二道锚栓安装完成后,即可进行第二道砂浆抹面与压入玻纤网的施工,其施工工艺与控制要点与前一道类似,此处不再赘述。

2.7 第三道抹面

待第二道面抹面硬化后,即可进行第三砂浆抹面,第三道抹面厚度为2mm。抹面时,用大板批刮,再用小板压平,控制平整度与垂直度在要求范围内,并避免形成空鼓,抹面层总厚度宜控制在3mm~7mm之间。现场照片见图9。

图9 第三道抹面后

在完成第三道浆抹面砂后,应等待至少3d,以便进行自然养护。经过验收合格后,方可进行饰面层施工。

3 结语

本文围绕聚对亚苯基板在建筑工程外墙保温系统中的应用,结合实际项目根据工艺流程对其“双钉双锚”施工技术要点及控制措施进行了探讨。在应用聚对亚苯基板外墙保温技术时,应做好技术准备,按照相关标准、设计文件与施工方案进行施工,控制聚对亚苯基板的选择和切割,确保其尺寸、形状、厚度等参数都符合标准要求,并对于粘结剂的选择和使用、保温层的铺设、锚固的安装、保护层的施工等进行控制和管理,以保证施工质量符合要求,为建筑物的节能减排和长期使用提供可靠的保障。