某1 000 MW机组发电机阻尼条蹿动致转子振动异常案例分析及处理

杨玉磊

(中国大唐集团科学技术研究总院有限公司 华东电力试验研究院, 合肥 230088)

近年来,随着“上大压小”政策和“双碳”战略的实施,火电行业新建的机组持续向大型化、高参数的方向发展,1 000 MW汽轮发电机组已逐渐成为火电行业的主力机型。振动异常是汽轮发电机组在运行过程中最常见的故障,当机组振动超过限值时,会影响机组稳定运行,严重时甚至有可能导致灾难性的后果。因此,机组振动参数是衡量机组安全性、可靠性的最重要的指标,也是机组设计制造、安装检修和运行维护水平方面的综合反映[1-4]。

笔者详细介绍了某台1 000 MW汽轮发电机在检修后并网运行时出现振动幅值随负荷的升高而异常增大情况的分析和处理全过程。通过对发电机开展变工况测试、转子匝间绝缘诊断试验、振动特征分析和抽转子检查检测等手段,确认振动异常的原因,并且提出相应的解决方案。

1 设备概况

某电厂2号机组为1 000 MW国产超超临界燃煤发电机组,发电机为QFSN-1000-2-27型三相同步汽轮发电机,采用水氢氢冷却方式和自并励静止励磁系统,转子采用气隙取气斜流通风冷却方式,共有32个槽。该机组于2016年4月27日通过168 h试运行,试运行期间机组各项运行参数正常。2号机组发电机主要铭牌参数见表1。

表1 发电机主要铭牌参数

该电厂2号汽轮发电机组轴系结构见图1,其中:HP表示高压缸,IP表示中压缸,LP表示低压缸,GE表示发电机,EX表示励磁机。

图1 2号汽轮发电机组轴系结构图

2020年3月3日,停运1个月的2号机组重新投运。在机组升负荷期间,出现了发电机9号瓦、10号瓦的振动幅值随负荷的升高逐渐增大的趋势。机组负荷由400 MW升至1 000 MW的过程中,发电机9号瓦径向振动幅值从40 μm增大至153 μm,10号轴承座振动幅值由20 μm增大至78 μm。满负荷工况下,9号瓦径向及10号轴承座振动幅值最大值分别为153 μm和78 μm,相比于机组临停前同负荷工况,分别增大约70 μm和30 μm。

2 针对振动异常的常规试验

为进一步分析运行参数对振动造成的影响,对氢气温度、润滑油温度、无功功率等相关参数进行了调整试验。试验内容包括:(1)发电机有功功率不变的情况下,调整无功功率,观察无功功率的变化与发电机振动的变化是否相关;(2)发电机有功功率和无功功率不变的情况下,调整氢气温度,观察氢气温度的变化与发电机振动的变化是否相关;(3)在发电机有功功率和无功功率不变的情况下,调整润滑油温度,观察润滑油温度的变化与发电机振动的变化是否相关。根据试验结果得出,发电机9号瓦、10号轴承座的振动幅值与氢气温度和润滑油温度的关系不大,但与无功功率有一定关系。当无功功率降低了150 Mvar时,励磁电流下降约300 A,振动幅值减小约15 μm,并且振动的变化相对于无功功率的变化有一定的滞后性,滞后约15 min。

该电厂1号机组与2号机组是由相同厂家在同时建设的机组,2台机组结构一致且运行状况相同。1号机组曾发生过因发电机转子匝间短路故障导致发电机振动异常增加的案例,为查明振动异常的原因,对2号机组发电机转子匝间绝缘部件开展了相关诊断试验。具体试验情况如下。

(1) 转子交流阻抗与功率损耗试验。

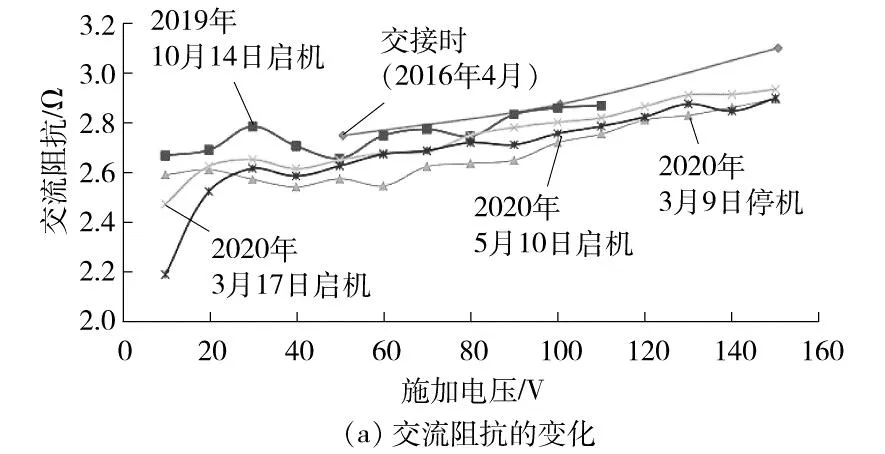

结合机组临停和检修的状况,开展了盘车和3 000 r/min状态下的交流阻抗与功率损耗试验,并且将试验得到的参数与转子交接时(2016年4月)和历次停机检修时(2020年3月9日、2020年3月17日、2020年5月10日、2019年10月14日)的数据进行比对,具体见图2和图3。

图2 盘车状态下转子交流阻抗和功率损耗随施加电压的变化曲线

图3 3 000 r/min状态下转子交流阻抗和功率损耗随施加电压的变化曲线

由图2和图3可以看出:交流阻抗与功率损耗的变化曲线中不存在明显的突变点,并且二者的变化趋势与交接时相同。振动异常后,将转子交流阻抗和功率损耗与历次试验数据进行比较,各参数相对偏差均小于10%。

(2) 探测线圈波形法试验。

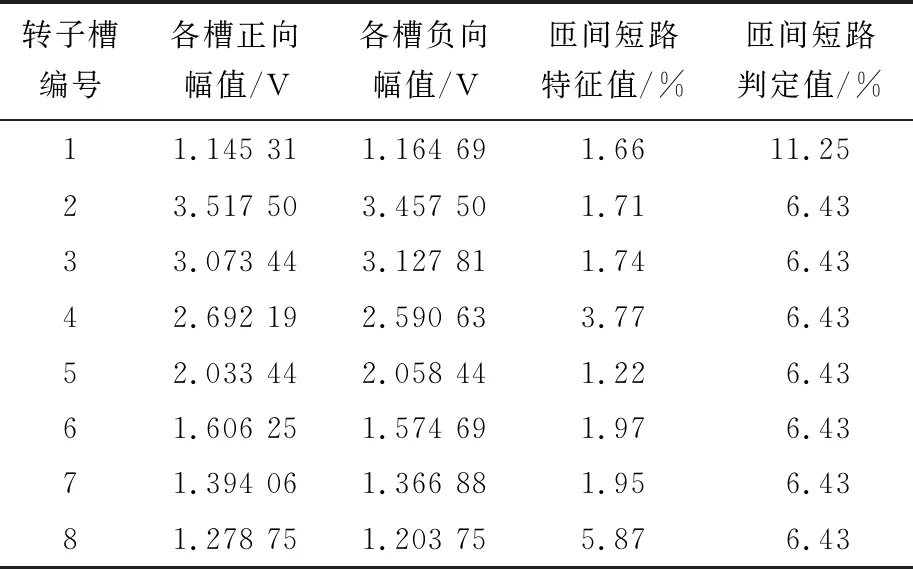

为进一步判断转子匝间绝缘情况,结合临时停机,对2号机组发电机转子绕组开展了短路条件下的探测线圈波形法试验,短路电流为定子额定电流,试验数据见表2。

表2 探测线圈波形法试验数据

2号机组发电机转子绕组在短路条件下各槽匝间短路特征值均小于匝间短路判定值,符合JB/T 8446-2013《隐极式同步发电机转子匝间短路测定方法》[5]的要求,说明转子绕组匝间不存在短路故障,试验数据合格。

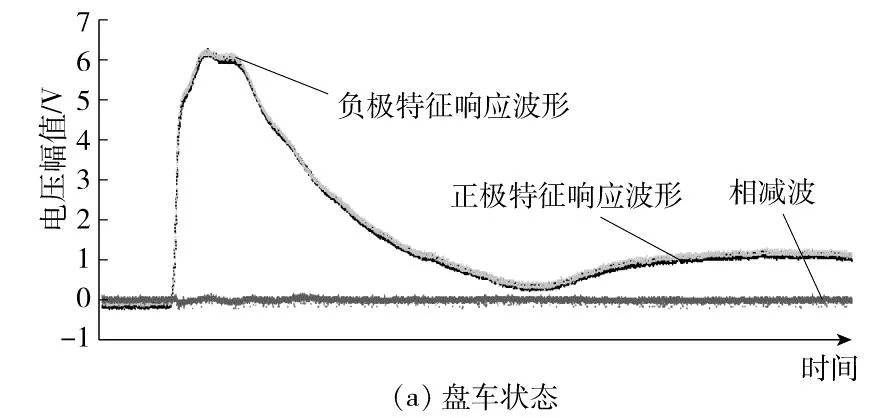

(3) 重复脉冲法试验。

结合机组的启停情况,分别开展了盘车和3 000 r/min状态下的重复脉冲法试验,试验波形见图4。根据波形可以得出:发电机转子处于盘车和3 000 r/min状态时,转子绕组两极特征响应波形整体重合良好,无明显偏差,即转子绕组匝间绝缘良好,在静态和动态条件下均无短路故障。

图4 盘车和3 000 r/min状态下转子绕组两极特征响应波形

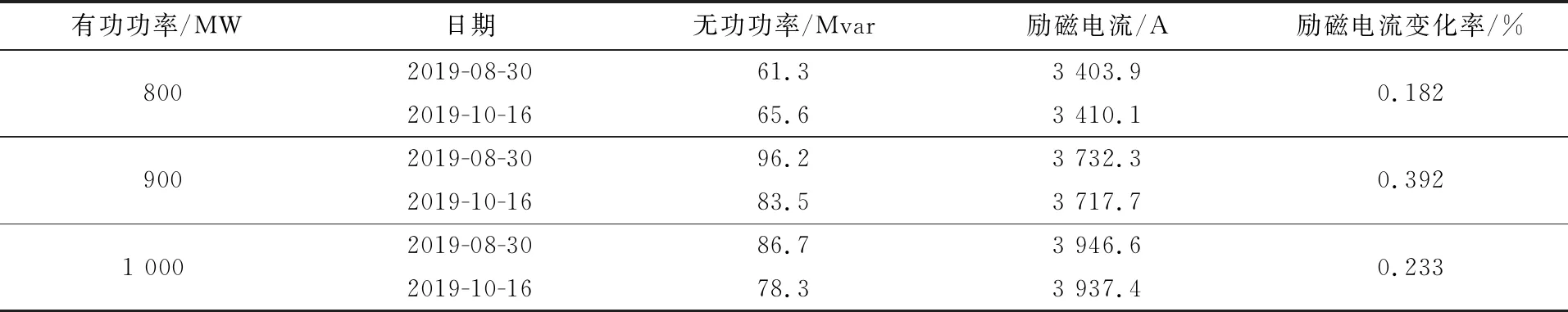

(4) 励磁电流增幅检测法。

为充分对比2号机组检修前后发电机在相同工况下的励磁电流变化情况,查阅机组不同时期的运行参数,得到相近工况(机组有功功率分别为700 MW、800 MW、900 MW、1 000 MW)下发电机励磁电流的变化情况,具体见表3,其中:励磁电流变化率为相近工况下2019年检修前后励磁电流的相对变化率,2019年8月30日数据为检修前运行数据,2019年10月16日数据为检修后运行数据。

表3 检修前后相近工况下发电机励磁电流变化情况

由表3可知:检修前后的2号机组发电机在有功功率和无功功率接近的工况下,励磁电流变化率基本在0.15%~0.40%。如果考虑到无功功率不会完全相同造成的影响,相近工况下的励磁电流变化率将更小。因此,依据DL/T 1525-2016《隐极同步发电机转子匝间短路故障诊断导则》[6]中提出的发电机转子励磁电流增幅检测法,得出机组运行时转子绕组匝间不存在短路故障。

通过上述诊断方法综合判断,2号机组发电机转子绕组匝间绝缘良好,不存在静态或动态(稳定或不稳定状态)下的匝间短路故障。

结合2019年10月发电机启停机过程中9号、10号瓦及轴承座各方向振动变化情况,再次对转子振动异常情况进行分析,结果见表4,其中:9X表示9号瓦X方向振动,9Y表示9号瓦Y方向(与X方向之间的夹角为90°)振动,9A表示9号轴承座A方向振动,9B表示9号轴承座B方向(与A方向之间的夹角为90°)振动,10号瓦及轴承座振动方向定义与9号相同。

表4 不同有功功率工况下检修前后发电机9号、10号瓦及轴承座振动变化情况

试验中发现发电机转子振动的主要特点如下:

(1)发电机从低负荷到高负荷,振动的相位基本保持不变,振动变化量的稳定性较好,说明故障点较为固定;

(2)高负荷工况下振动幅值和相位基本稳定,说明可以通过热态动平衡试验暂时降低振动幅值;

(3)振动变化以同向分量为主,说明故障位置在转子跨内位置(发电机转子励端联轴器和汽端联轴器之间)。

排除转子匝间短路故障导致发电机转子振动异常的因素后,根据该型号发电机转子的结构、转子两端振动幅值随负荷的增加而异常增大及转子振动异常特点的分析,判断2号发电机转子两端振动异常增加的主要原因为运行中转子内部存在热不平衡。运行中产生较大热不平衡量的可能原因为:发电机冷却系统存在故障,即转子绕组内部线圈、垫条或阻尼条等部件在机组高负荷运行时受热膨胀不均或发生局部位移导致转子冷却风道堵塞,进而造成转子槽内出现局部过热。为彻底查明故障原因,建议利用后续大修机会进行通风试验和抽转子检查,检查转子进出风口有无局部过热痕迹,必要时可考虑抽出护环和槽楔,对转子线圈、阻尼绕组和垫条的位移情况进行检查。

3 抽转子检查和分析

2021年4月17日,结合2号机组大修,抽出发电机转子进行检查,发现发电机转子通风孔存在大面积堵塞,具体堵塞情况见图5。

图5 发电机转子通风孔的堵塞情况

据统计,转子共有20个槽的通风孔存在堵塞的情况,占转子槽总数量的比例为62.5%,其中:通风孔严重堵塞的槽有6个(严重堵塞的判断标准是通过目视检查发现通风孔堵塞截面积超过50%),占槽总数量的比例为18.75%;通风孔轻微堵塞的槽有14个,占槽总数量的比例为43.75%(轻微堵塞的判断标准是通风孔内可见阻尼条阻挡,但其堵塞截面积不超过50%)。根据阻尼条位移的方向进行分析:从汽端向励端看,阻尼条蹿动的槽有15个,占堵塞槽数量的比例为75%;从励端向汽端看,阻尼条蹿动的槽有5个,占堵塞槽数量的比例为25%。

经现场测量,阻尼条局部最大位移约为8 mm。同时,对转子开展通风试验,将存在阻尼条蹿动的通风孔的风速与出厂或交接时的数据进行对比,发现存在阻尼条蹿动的通风孔的风速有明显的下降,表明了转子绕组存在因阻尼条蹿动导致通风孔堵塞的问题,进而影响了转子的冷却能力。

为进一步评估因通风孔局部堵塞造成的热不平衡对转子槽内阻尼垫条、转子绕组及匝间绝缘的影响,对堵塞最为严重的13号槽和20号槽进行退槽楔检查工作。检查结果如下:(1)阻尼条靠近通风孔处出现明显变色,未见其余部分存在明显异常;(2)转子绕组通风孔处出现明显变色,未见其余部分存在明显异常;(3)未见转子匝间绝缘、槽衬、绝缘垫条等部件出现明显过热痕迹和破损痕迹;(4)用百洁布轻轻地擦拭阻尼条和转子绕组通风孔处变色部分,可使阻尼条和转子绕组露出本色。

阻尼条蹿动的可能原因包括直接原因和间接原因。直接原因为在负荷调整或启停机过程中,阻尼条与转子绕组、转子槽楔膨胀不一致,进而阻尼条蹿动。间接原因包括以下几个方面:

(1) 单根转子阻尼条的长度超过8 m,大轴是锻钢材质,槽楔是铝材,阻尼条是铜材,不同材质的膨胀系数、收缩率不同。在频繁调峰或启停机过程中,转子各部件在热胀冷缩的情况下,出现膨胀量、收缩量不一致。

(2) 停机盘车的时间较长,发电机转子长度超过10 m,盘车过程中存在一定挠度(微量弯曲度)。同时,盘车期间阻尼条出现了蠕动,产生位移。

(3) 转子包含多个组装件,制造过程中的多数为人工组装,制造工艺质量存在随机性问题。阻尼条、绝缘垫条、阻尼环、护环装配等部件在装配过程中可能存在由装配工艺质量的随机性导致阻尼条两端压力不一致的问题,进而造成在机组启停机过程中阻尼条蹿动。

(4) 发电机运行后,转子通风孔堵塞与热故障之间存在相互加强的作用,导致问题恶化,使转子热不平衡现象加剧。

4 阻尼条蹿动处理

通过抬出线圈进行抽检,发现通风孔堵塞最为严重的2个槽的转子绕组在通风孔处出现了由于覆盖附着物而导致的变色现象,同时未发现转子铜线、匝间绝缘、槽衬、绝缘垫条等部件存在明显过热的痕迹。考虑到现场的维修条件相对较差,而将线圈全部抬出进行检查可能造成转子槽部绝缘、端部绝缘的损伤和转子绕组不可逆的形变,从而增加新的设备隐患,经多方协商后提出的现场处理方案如下。

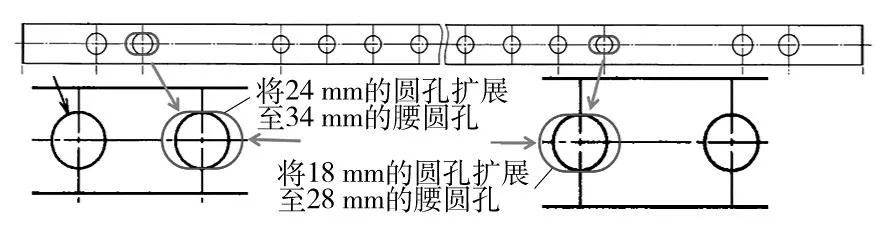

(1) 对阻尼条上的通风孔进行偏划扩孔优化,轴向单侧扩大5 mm,双侧共扩大10 mm,即阻尼条中间部位原直径为18 mm的圆形通风孔扩展至孔径为28 mm的腰圆孔,原直径为24 mm的圆形通风孔扩展至孔径为34 mm的腰圆孔。转子阻尼条偏划扩孔示意图见图6。通过采用该方案,即使转子运行期间阻尼条存在局部位移,也不会导致通风孔堵塞严重而引起热不平衡现象。阻尼条扩孔可能对转子阻尼条的强度和抗负序能力造成影响,需要对处理方案进行校核。经制造厂家设计部门的仿真计算,确认扩孔无较大的影响,可以采用该方案。

图6 转子阻尼环偏划扩孔示意图

(2) 按照上述阻尼条扩孔方案,重新加工制作各槽阻尼条并进行更换。

(3) 对堵塞较为严重的转子绕组进行彻底打磨清理,对堵塞轻微的转子顶匝绕组进行打磨清理,并且更换转子各槽的阻尼条和绝缘垫块。抬起转子线圈,检查转子线圈、通风孔、槽衬、楔下垫条等部件,清理杂物,检查通风孔有无异物,以及检查匝间绝缘有无过热或位移破损等。期间要注意保持洁净的空间,避免抬起线圈进行检查时出现夹杂金属的细小物损伤匝间绝缘的情况,同时注意保证转子线圈R型绝缘垫层的平整且不能存在空腔部位。

(4) 清理转子端部垫块,更换阻尼绕组绝缘和护环绝缘。

(5) 在回装转子绕组、阻尼条、绝缘垫条、阻尼环、护环装配的过程中,及时测量并记录各部件配合尺寸,确保装配工艺均匀。

按照上述方案完成维修并开展相关检测试验后,转子重新穿回膛内。2021年6月11日,2号机组发电机的有功功率达到1 000 MW,发电机9号瓦和10号瓦转轴径向振动幅值均在30 μm以下,达到优秀水平,缺陷被彻底消除。

5 结语

针对某台1 000 MW汽轮发电机在检修后并网运行时出现振动幅值随负荷的升高而异常增大的情况,根据对发电机运行参数、诊断试验、振动特征和抽转子检查的综合分析,得到的主要结论如下:

(1) 根据综合重复脉冲法试验、转子交流阻抗与功率损耗试验、探测线圈波形法试验和励磁电流增幅检测法等试验结果,可以证明发电机转子匝间绝缘良好,在静态和动态条件下均不存在匝间短路故障,因此可以排除因转子匝间短路带来的磁路不平衡或局部热效应导致振动异常的可能。

(2) 根据抽转子检查情况,发现超过一半的转子的阻尼条存在蹿动现象和表面过热痕迹,确认转子振动异常的主要原因是转子阻尼条蹿动导致部分通风孔严重堵塞,进而引起转子在高负荷工况下产生严重的热不平衡。

(3) 根据检修后发电机的运行情况,证明了对阻尼条通风孔进行偏划扩孔的处理方案可以彻底解决阻尼条蹿动带来的发电机转轴振动异常的问题。

为及时发现并消除发电机转子阻尼条蹿动导致的振动异常,建议后续开展以下几项工作:

(1) 应结合发电机大小修,采用内窥镜检查、转子通风试验等手段对转子冷却能力进行测试评估,以及时发现因阻尼条蹿动而引起的转子通风道堵塞现象。

(2) 由于受到现场检修的密闭空间、专用工器具的使用和无可靠有效测试手段等条件的限制,建议联合发电机生产厂家,从转子结构设计和装配工艺出发,对转子在负荷变化过程中出现阻尼条与转子绕组不同步膨胀的原因进行分析,从设计或装配工艺上进行改进或优化。

(3) 针对后续新采购的大容量发电机转子,建议在制造厂内开展变工况下的转子热态动平衡试验,模拟后续的机组运行中需要面临的灵活性运行试验。