大港油田废弃水基钻井液板框压滤工艺优化及应用

赵冬梅

(大港油田原油运销公司)

0 引 言

油田在开发生产过程中,不可避免地会产生废弃钻井液,废弃钻井液含有多种化学处理剂,色度、有机物含量高,存在环境污染风险,必须进行处理处置[1-4]。

2017年大港油田废弃水基钻井液示范工程建设投产,处理工艺为“化学破稳+板框压滤固液分离”,具有减量效果明显、效率高、处理后钻井液适用于多种处置方式的优点[5-7]。但由于废弃钻井液体系越来越复杂,原有药剂和工艺不适应的问题逐步凸显[8-11]。为保证生产效率和处理效果,文章通过对药剂、工艺流程、过滤材料等进行优化和升级,实现了废弃钻井液处理系统的高效运行,解决了泥饼含水率高、脱板困难的问题,同时提高了系统运行效率和稳定性。

1 大港油田废弃水基钻井液处理现状

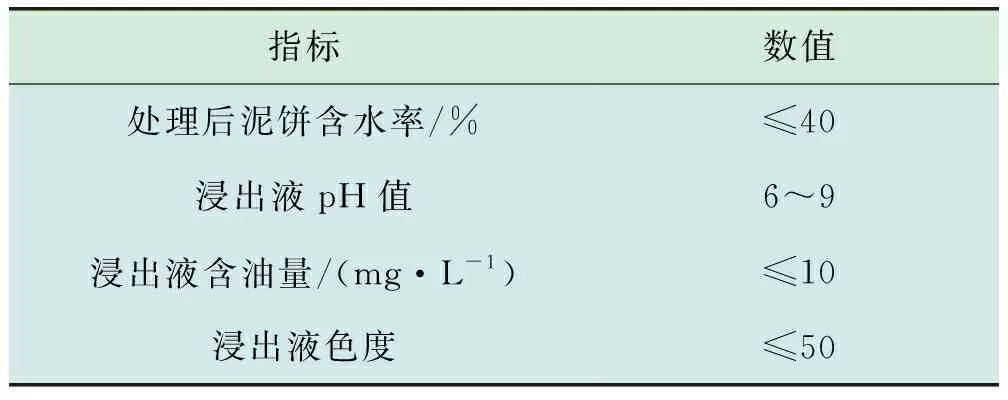

大港油田废弃钻井液处理厂以处理废弃水基钻井液为主,设计处理能力为1 600 m3/d,处理后泥饼浸出液重金属指标达到GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准》(试行)第二类用地筛选值标准,其他设计处理指标见表1。

表1 废弃水基钻井液设计处理指标

原废弃水基钻井液处理工艺主要包括物料预处理、化学破稳和板框压滤3个子系统。物料预处理系统将钻井液进行分类存放、振动筛分,可实现针对性加药;化学破稳系统通过在钻井液中加入破稳剂和絮凝剂达到破坏废弃钻井液稳定胶体体系的目的,使钻井液颗粒聚集、沉降进而固液分离[12];板框压滤系统通过厢式压滤机对钻井液施加压力使之通过滤布实现固液分离,压滤滤饼经皮带输送机运送至堆放场,液相则在滤后水池缓存后进入废液处理系统净化。

2 运行存在的问题分析

2.1 药剂不适应

随着油田开采的深入,同时由于地域影响、大量添加剂的应用,使废弃钻井液体系更加复杂多变,处理难度逐年增大。在工艺基本成型的基础上,药剂支出占整体成本的50%以上。

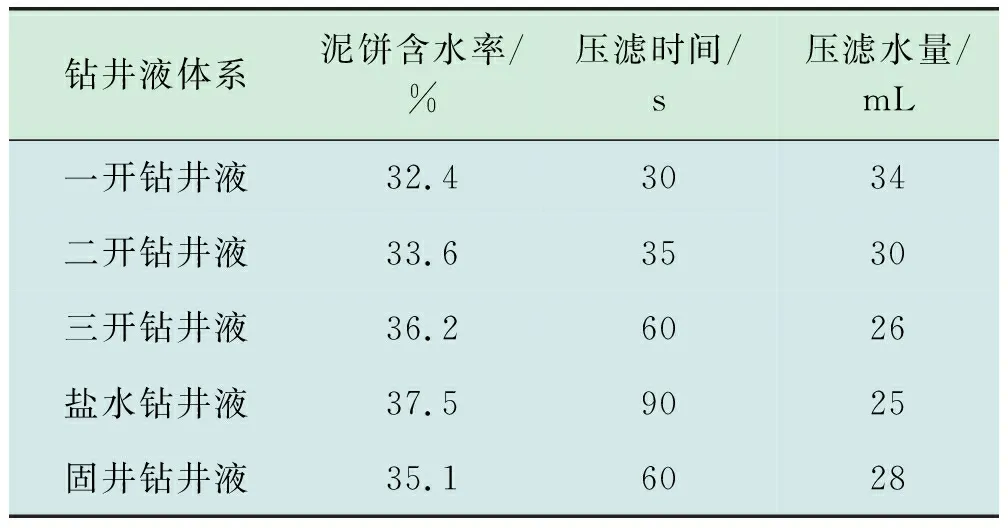

同时,复杂多变的钻井液体系使药剂的普适性降低,处理中常出现固液分离效果差、压滤泥饼含水率高导致需要二次处理的情况[13]。原有药剂(1%破稳剂PWLT、1%絮凝剂XNJA-1)对不同体系钻井液处理前后泥饼含水率见表2。由表2可知,原有药剂对一开钻井液的处理效果较好,但对二开、三开、盐水和固井钻井液处理后的泥饼含水率均高于40%以上,难以达到钻井液处理的预期效果,亟需进行新药剂的开发选型,以减少二次压滤、高浓度加药等无效运行频次。

表2 不同体系钻井液(旧药剂)处理前后泥饼含水率 %

2.2 工艺流程不适应

工艺流程的不适应体现在两方面,一是工艺流程长,操作复杂,维护成本高;二是药剂的腐蚀性及投加药方式带来的设备安全和环保问题。

项目投产初期,钻井液卸放收集后,经过加药罐、反应罐、钻井液处理仓、物料仓后进入固液分离装置进行压滤,并配套相应的控制系统,工艺流程长、操作过程繁琐。

同时,原有破稳剂PWLT溶液呈强酸性,会严重腐蚀钢质管道,造成管道穿孔和生产停产,影响了处理效率,增加了运行维修成本。

优化后的絮凝剂由液体XNJA-1更换为固体XNJA-2,需要直接添加至钻井液中。现场采用人工加药方式:1)投加量取决于员工的主观判断,易造成药剂添加量不足或过量,导致钻井液破胶不完全或破胶后黏度过高造成管道阻塞;2)粉剂投药过程易产生大量扬尘,造成药剂粉尘无组织排放。

2.3 滤布不适应

滤布材质对泥饼含水率的影响至关重要,投产初期,滤布使用的是无纺布(丙纶针刺过滤毡)。材质存在易起毛、形变大、厚度大且不易安装等问题,进而影响压滤处理后泥饼的形态,导致含水率增加,造成泥饼黏附滤板不易脱落,卸板时间加长,缩短了滤布使用寿命短。另外,频繁更换滤布加大了现场操作人员的劳动强度,也降低了废弃钻井液处理效率。

3 处理技术工艺优化

3.1 药剂优化

水基钻井液是由黏土、水(或盐水)、处理剂、加重材料及钻屑组成的多相分散体系[14]。黏土在钻井液中占比大,其晶格构造和性质对钻井液的分散性、絮凝性具有重要影响。根据黏土颗粒的带电性和pH值对悬浮液稳定剂的影响,从破胶剂和絮凝剂中筛选药剂,并开展了多种钻井液体系效果评价,实验结果见表3。实验结果表明,药剂体系(1%破稳剂PWLG、1%絮凝剂XNJA-2)对于测试的钻井液处理效果均较好,含水率低于40%,且压滤时间<3 min。其中一开、二开钻井液处理后泥饼含水率<35%,压滤时间约为30 s;盐水钻井液由于矿化度高,破胶速度慢,压滤时间约为90 s,且泥饼含水率高于其他类型钻井液。

表3 新药剂对不同体系钻井液的处理效果

3.2 工艺优化

3.2.1 工艺流程

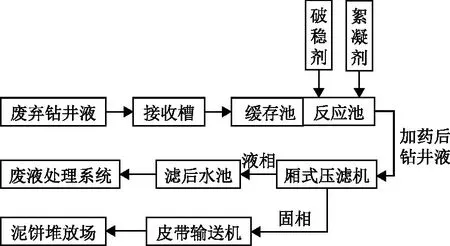

原工艺流程下,钻井液卸放收集后需经过较长工艺链进入固液分离装置进行压滤,存在管道易腐蚀,维修成本高,人力资源浪费等问题。经过实地勘察、工艺设计、室内实验、现场试运行后,采取将卸放池一分为二的改造措施,分为缓存池和反应池,钻井液卸放后先进入缓存池,优化后工艺流程见图1,待室内实验给出加药浓度后,进入反应池加药搅拌混合,使其达到压滤条件。

图1 优化后工艺流程

优化后流程节省了钻井液处理设施的占地面积,避免了钻井液在压滤前通过长距离管道可能造成的安全问题、维修问题和环境问题,且仍能达到压滤条件,降低了员工操作强度和操作难度。

3.2.2 粉剂加药方式

粉剂采用人工加药的方式无法和优化工艺的钻井液卸放反应池相匹配。针对该问题,通过对已成熟应用的投料装置,如喂料机、小袋拆包机、带式输送机、螺旋输送机、管链输送机等进行对比,最终确定吨袋拆包机+管链的组合方式。吨袋拆包机结构简单,易操作且自动计数,实现了精准加药。管链输送机具有密闭加药、精准计量、全自动控制的优点。通过拆包机→储药仓→管链→加药仓的加药方式,缩短了员工直接接触化学药剂的时间,同时加药仓的计量装置可精准投药,实现药剂浓度的准确把控。两套装置的连接运行改善了员工的工作环境,降低了生产成本,提高了生产效率。

3.3 设备优化

3.3.1 滤布优选

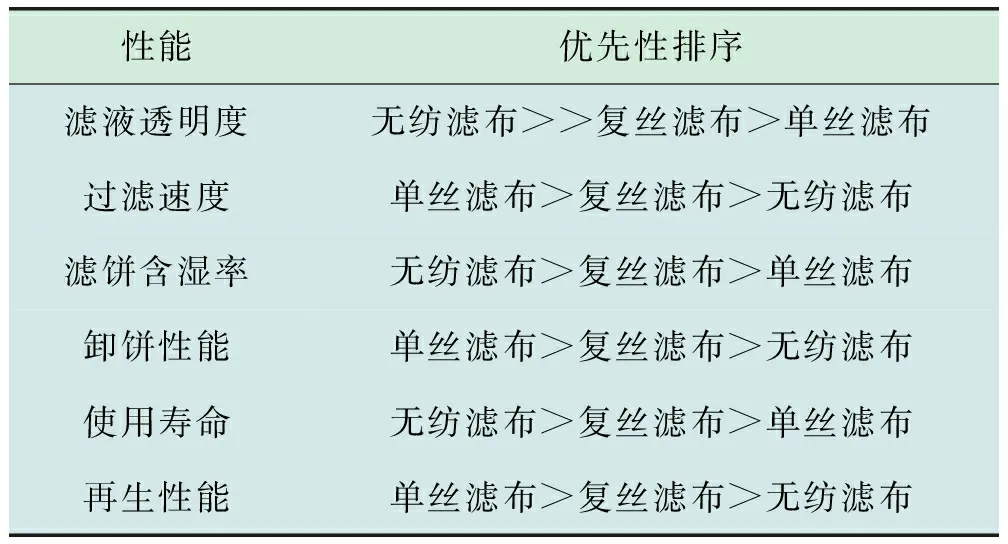

原工艺使用的无纺布滤布(丙纶针刺过滤毡),存在易起毛、形变大、不易安装、使用寿命短(不超6个月)等问题,需重新选型以提高生产效率。通过市场调研和分析,滤布的材质和织法对其适用性具有重要影响,因此从这两方面对滤布进行对比优选。

不同材质滤布性能对比见表4。锦纶与丙纶的耐磨性、抗拉强度、伸长率和耐碱腐蚀均较好。不同类型纱线织成的滤布性能对比见表5,单丝滤布在过滤速度、卸饼性能、再生性能等方面均较好,无纺布的过滤速度、卸饼性能、再生性能均最差。

表4 不同材质滤布性能对比

表5 不同类型纱线织成的滤布性能排序

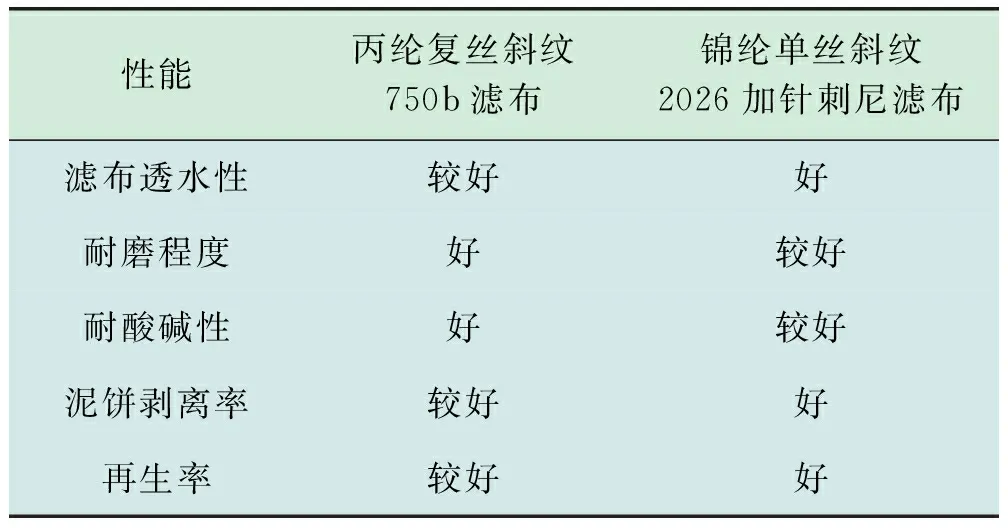

通过材质和织法的理论性能对比,对丙纶复丝斜纹750b滤布及锦纶单丝斜纹2026加针刺尼滤布开展现场使用测试。对使用半年后的滤布在透水性、耐磨程度、耐酸碱性、泥饼剥离率、再生率等指标进行对比,结果见表6,锦纶单丝斜纹2026加针刺尼滤布在透水性和泥饼剥离率方面更好,耐磨程度、耐酸碱性满足生产要求。

表6 两种滤布测试性能对比

3.3.2 装置升级

厂区在二次扩建过程中,将压滤机升级为程控隔膜压滤机,与普通压滤机相比增加了二次压滤工艺和滤布自动清洗工艺。二次压滤工艺通过增压泵将高压水注入滤板腔体来挤压泥饼使其进一步失水[15],能够减少保压时间,降低泥饼含水率,提高处理效率;自动清洗装置能够实现滤布定期自动清洗,使滤布更长时间保持透水性能,提高处理效率和滤布使用寿命。

3.4 应用情况

优选药剂配套升级改造工艺,装置运行期间,累计涉及一开、二开、三开、盐水、固井等钻井液体系,泥饼含水率同原工艺对比见图2,处理后泥饼的含水率均低于40%,平均含水率为33.27%,较原工艺的含水率下降约13%。其中对于盐水钻井液和部分固井钻井液,破稳剂PWLG和絮凝剂XNJA-2的组合,处理后含水率约38%,脱水时间约90~120 s,仍有优化空间,但药剂成本同比降低50%以上,具有较高的经济效益。加药装置运行后,优化出2个员工配置岗位,年可节约人员费用19.2万元,同时减少粉尘对员工健康和环境造成的伤害,加药时长也可以大幅度降低,预计节省加药时间至少10 h以上,大大提高了钻井液处理效率。优选板框压滤机滤布后,不仅提高了钻井液处理效率,使用寿命也由原来6个月增加到24个月,有效降低了滤布更换成本。

图2 粉剂加药工艺效果对比

4 结 论

1)通过钻井液药剂的优选,破稳剂PWLG、絮凝剂XNJA-2替代原有药剂,可处理各种钻井液,保证泥饼含水率降至40%以下。

2)通过工艺流程的优化,将原钻井液卸放池改造为缓存池和反应池,节约了场地占用,缩短了处理流程,简化了操作规程。同时粉剂采用拆包机+管链的加药方式,降低了环保风险,提高了计量精度。

3)装置升级改造后,采用锦纶单丝斜纹2026加针刺尼滤布并配合二次压滤工艺,延长滤布的使用寿命至24个月,同时进一步降低了泥饼含水率。