深海变口径碳纤维复合材料适配器结构与安全设计

张炜权 ,潘 阳 ,李开福 ,杨弓熠 ,贾国涛 ,武海鹏

(1.中国船舶集团有限公司 第705 研究所昆明分部,云南 昆明,650032;2.哈尔滨玻璃钢研究院,黑龙江 哈尔滨,150028)

0 引言

适配器已被广泛应用于舰载导弹垂直发射技术中,多采用预压缩方式适配导弹与发射筒[1-3],而在水下发射平台中的应用相对缺乏。某型水下平台搭载了大型和中型口径发射装置,但受限于舱内紧凑空间,未布置舱内小口径发射装置,缺乏舱内发射小口径器材的能力,为满足该需求,文中提出了一种碳纤维复合材料变口径适配器结构,并详细开展适配器设计研究。

首先,需在强尺寸质量条件约束下设计计算适配器的基本结构。复合材料结构具备轻质超强韧特性,已在飞机机身段、运载火箭级和有效载荷适配器等壳体结构中得以应用[4-6]。基于此适配器选用具有力学性能好、抗腐蚀性能好、质量轻的碳纤维增强环氧树脂复合材料进行结构设计,并开展多种工况下结构强度仿真分析。其次,开展器材离管安全性分析,以满足安全出管要求。适配器结构强度及离管安全性分析结果可指导适配器环境试验及陆上试验,满足深海耐压和强尺寸质量约束条件下的发射装置变口径发射需求。

1 结构组成及设计基本参数

1.1 设计指标

变口径适配器(以下简称适配器)设计指标具体要求如下: 最大耐压强度Pmax;直径300 mm;长度≥ 3000 mm;质量≤60 kg;保证器材安全出管。

1.2 结构组成

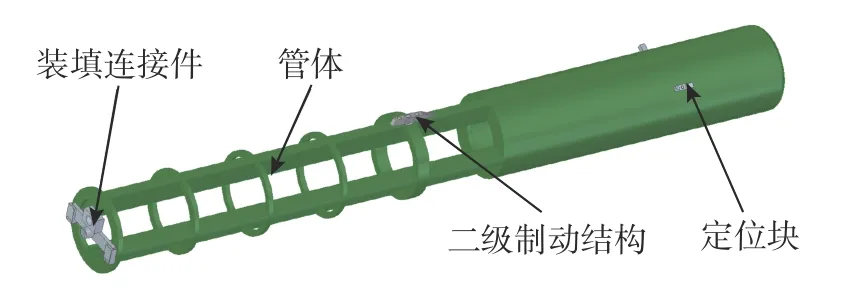

适配器由管体、装填连接件、二级制动结构和定位块等组成,如图1所示。

图1 适配器组成图Fig.1 Composition of adapter

为满足在大深度耐压和强尺寸约束条件下的适配器质量要求,文中针对适配器的主要结构(碳纤维复合材料管体)开展结构设计。管体主要由后法兰、纵向筋、环筋、蒙皮、水密环和前端板等组成,如图2 所示。管体外径尺寸ϕ300 mm,内径尺寸ϕ200 mm,管体后段有5 组307.5 mm 长的开孔,形成栅状管结构,管体前段在栅状管基础上增加蒙皮,蒙皮厚度为4 mm,长度约1 246 mm。纵向筋采用碳纤维复合材料夹层结构,夹层选用高强度聚甲基丙烯酰亚胺(PMI)泡沫,管体结构采用复合材料栅状管结构形式,大幅降低了适配器质量。

图2 适配器管体组成图Fig.2 Composition of adapter tube

1.3 基本设计参数

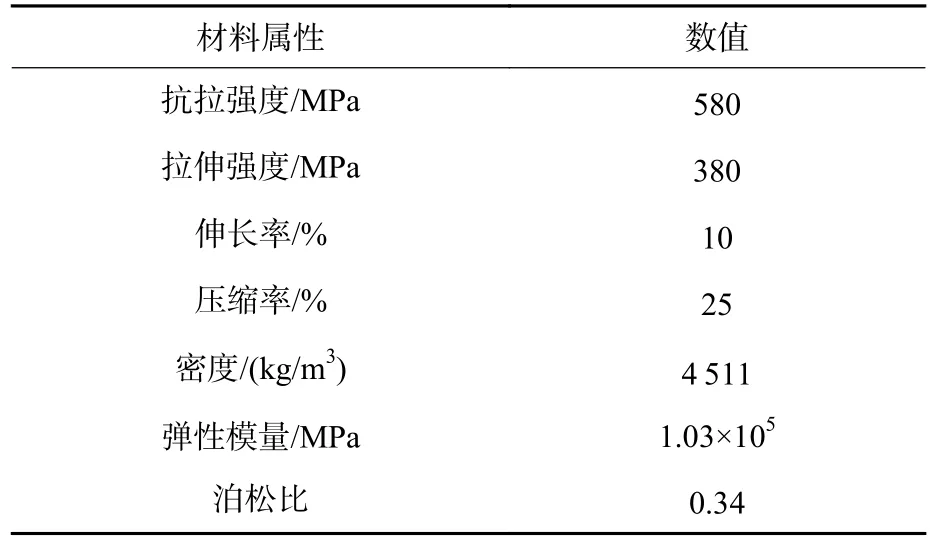

适配器管体选用具备密度小,强度刚度高,抗疲劳性能优异,抗振性、耐热性和抗腐蚀性能好等特点的碳纤维增强环氧树脂材料,该材料适用于高湿热、长时间海水浸泡的海洋环境[7-10]。适配器管体成型时所选用的复合材料主要为TZ700S 碳纤维、SC-1200 高强玻璃纤维以及H3K 碳纤维预浸布,基体选用环氧树脂6150,PMI 泡沫塑料选用XK200,适配器纤维体积含量为57%±3%,关键材料参数如表1 和表2 所示。适配器二级制动轴、定位块以及装填连接件的原材料主要为钛合金TA4,材料参数如表3 所示。

表1 材料性能参数Table 1 Material performance parameters

表2 碳纤维复合材料单向板参数Table 2 Parameters of one-way plate of carbon fiber composite material

表3 钛合金TA4 材料参数Table 3 Titanium alloy TA4 material parameters

1.4 成型工艺

适配器管体为碳纤维框架结构,采用碳纤维/环氧树脂湿法缠绕结合碳纤维预浸料铺放工艺成型。纵筋为碳纤维复合材料夹层结构,内部为PMI泡沫塑料,外部包覆碳纤维复合材料,采用共固化一体压制成型;水密环采用平纹织物结构碳纤维预浸布模压成型;环筋通过环向湿法缠绕成型,固化后与纵筋联接为整体;定位块附近进行补强,采用环向湿法缠绕成型,定位块通过粘接加螺接方式固定在适配器环筋和蒙皮上;外蒙皮采用湿法缠绕预制成型,通过粘接加螺接与纵环筋联接。适配器内表面采用环氧涂层与复合材料一次加压成型,外表面喷涂环氧防腐漆,内外表面下铺放具有绝缘性能的玻璃纤维。

2 适配器管体结构强度分析

2.1 网格模型

适配器建模时采用笛卡尔直角坐标系,沿适配器轴线指向前端板方向为x轴,垂直于轴线方向指向导子为y轴,z轴垂直于平面xoy。因适配器管体采用共固化一体成型,适配器蒙皮、纵筋和环筋结构均采用六面体单元进行网格划分,定位块和泡沫等各向同性材料采用四面体单元进行网格划分,金属定位块与蒙皮、纵筋设置节点耦合接触。各结构网格模型如图3 所示。

图3 适配器管体网格划分Fig.3 Grid division of adapter tube

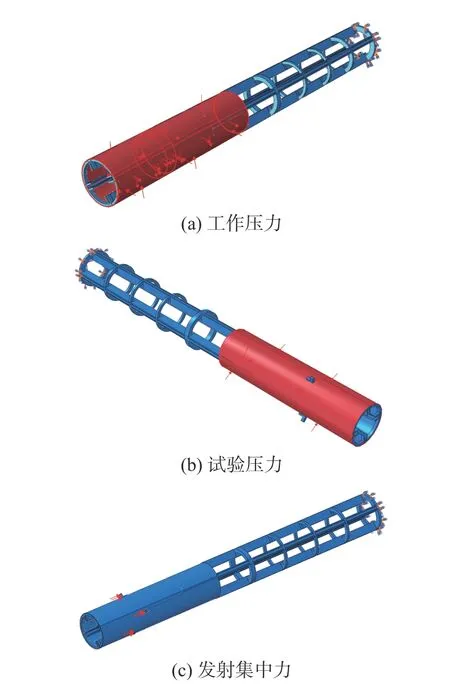

2.2 仿真工况

适配器主要由碳纤维增强环氧树脂复合材料制成,为了保证适配器整体性能满足工作条件下的强度刚度要求,对工作压力、试验压力、发射膛压和发射集中力4 种工况下的适配器分别进行仿真计算。适配器约束方式为后法兰端固定,其中:工作压力即为最大耐压强度Pmax,试验压力为1.5Pmax,均作用于适配器整个管体上;发射膛压为0.5 MPa,发射时沿径向作用在蒙皮外侧,发射集中力为3 t,发射时沿轴向作用在蒙皮3 处定位凸台。工作压力、试验压力和发射集中力的仿真工况如图4 所示。为清晰分析适配器在各仿真工况下的变形和应力,将仿真结果转化在柱坐标系进行分析。

图4 适配器仿真工况Fig.4 Simulated working conditions of adapter

2.3 仿真结果分析

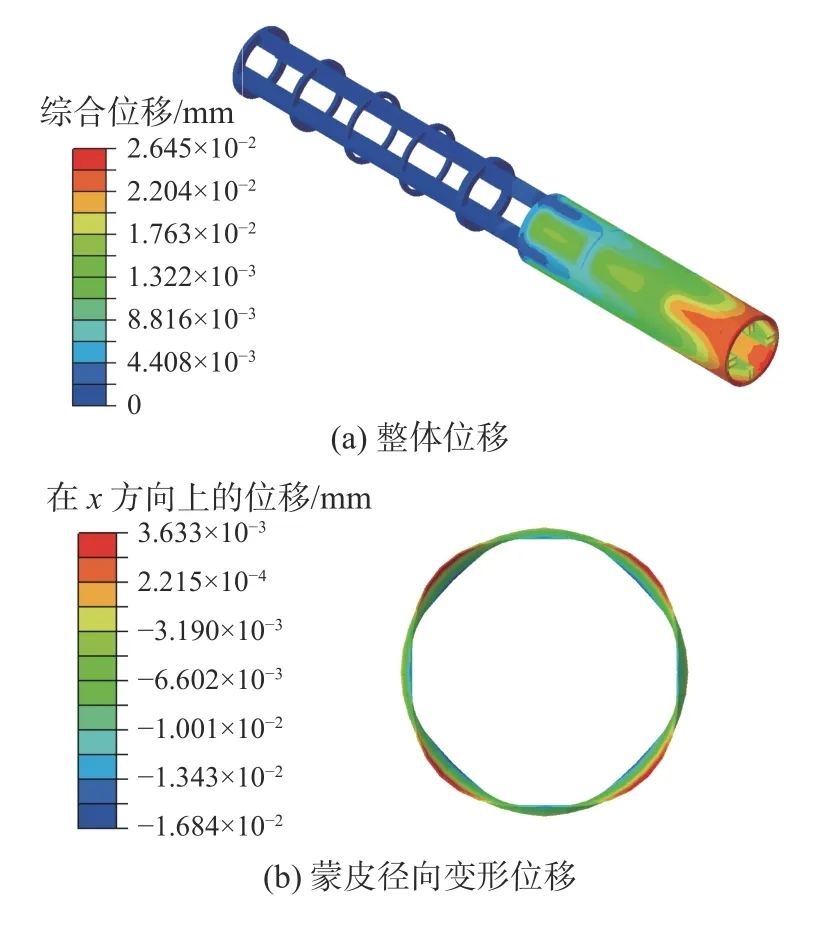

2.3.1 工作压力

适配器在工作压力Pmax下的仿真结果如表4所示,变形云图如图5 所示。在工作压力Pmax下适配器整体最大变形为0.026 45 mm,径向最大变形为0.016 84 mm。

表4 工作压力工况仿真结果Table 4 Simulation results of working pressure condition

图5 工作压力工况下适配器变形和应力云图Fig.5 Deformation and stress contours of the adapter under working pressure condition

由仿真结果可得,工作压力工况下纤维各方向应力小于材料强度,满足使用要求。

2.3.2 试验压力

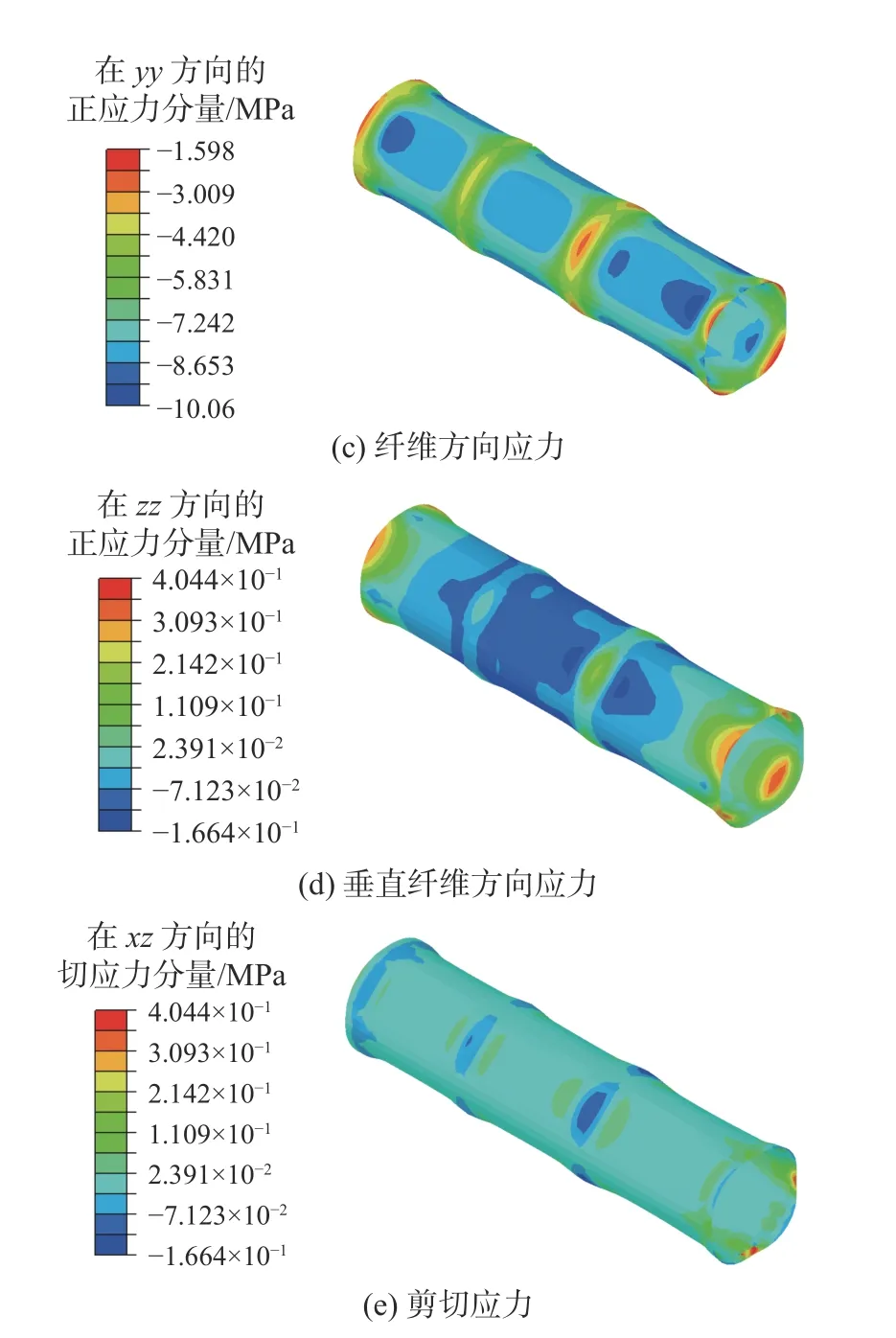

适配器在试验压力1.5Pmax下的仿真结果如表5 所示,变形和应力云图如图6 所示。试验压力1.5Pmax下适配器整体最大变形为0.039 67 mm,径向最大变形为0.025 26 mm。

表5 试验压力工况仿真结果Table 5 Simulation results of test pressure condition

图6 试验压力工况下适配器变形和应力云图Fig.6 Deformation and stress contours of adapter under test pressure

由仿真结果可得,试验压力工况下纤维各方向应力小于材料强度,满足使用要求。

2.3.3 发射膛压

适配器在发射管内执行发射动作时,管内0.5 MPa的膛压直接作用到适配器蒙皮外表面,为确保蒙皮在膛压作用下不发生较大变形,针对此工况进行仿真分析,结果如表6 所示,位移及应力仿真云图如图7 所示。0.5 MPa 膛压作用下蒙皮的最大径向位移为0.102 7 mm,整体位移为0.108 4 mm。

表6 发射膛压作用下适配器仿真结果Table 6 Simulation results of adaptor under launch chamber pressure

图7 发射膛压作用下适配器变形和应力云图Fig.7 Deformation and stress contours of adaptor under launch chamber pressure

由仿真结果可知,适配器在0.5 MPa 发射膛压作用下,管体纤维各方向应力小于材料强度,屈曲系数大于1,满足使用要求。

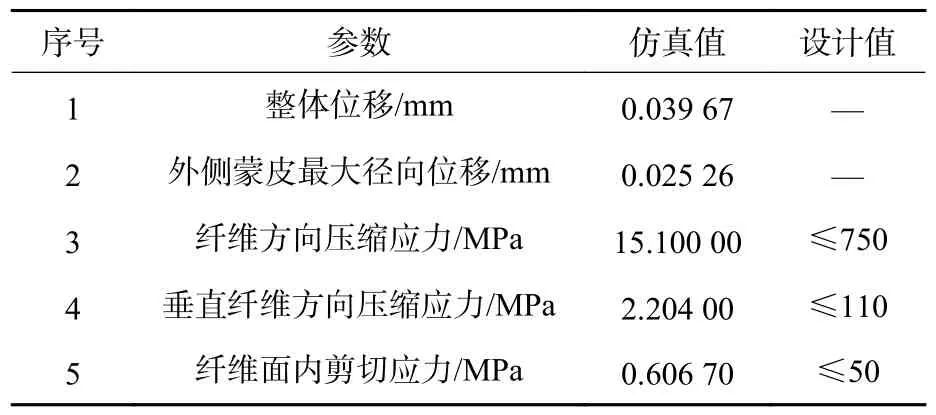

2.3.4 发射集中力

适配器采用定位凸台与发射管水密环止挡进行定位。发射时管内0.5 MPa 的膛压直接作用到适配器环形截面上,导致适配器的定位凸台沿轴向承受3 t 冲击载荷,为确保适配器在发射集中力作用下不发生较大变形,针对此工况进行仿真分析,得到的变形结果如表7 所示,变形和应力仿真云图如图8 所示。在发射集中力作用下适配器的整体最大变形为0.206 0 mm,蒙皮最大径向变形为0.117 6 mm。

表7 发射集中力作用下适配器仿真结果Table 7 Simulation results of adapter under launch concentration force

图8 发射集中力作用下变形和应力云图Fig.8 Deformation and stress contours of adaptor under launch concentration force

由仿真结果可知,在3 t 的发射集中力作用下,纤维各方向应力小于材料强度,定位块应力小于钛合金材料强度,屈曲系数大于1,满足使用要求。

上述对工作压力、试验压力、发射膛压和发射集中力4 种工况下的适配器开展了仿真分析。结果表明,适配器结构强度能满足深海使用要求。

3 适配器管体锥度设计及离管安全性分析

适配器管口锥度示意图如图9 所示,其锥度设计值主要考虑发射时平台速度以及器材出管速度大小,根据器材的出管速度定义: 低平台速度下,器材出管速度不小于V1;高平台速度下,器材出管速度不小于V2。

图9 适配器管体锥度示意图Fig.9 Adapter tube taper

3.1 计算工况1

3.1.1 技术指标要求

低平台速度下,器材出管速度不小于V1。

3.1.2 计算工况

适配器正横布置,管口锥度为1∶7,低平台速度,器材出管速度为V1。

3.1.3 计算结果

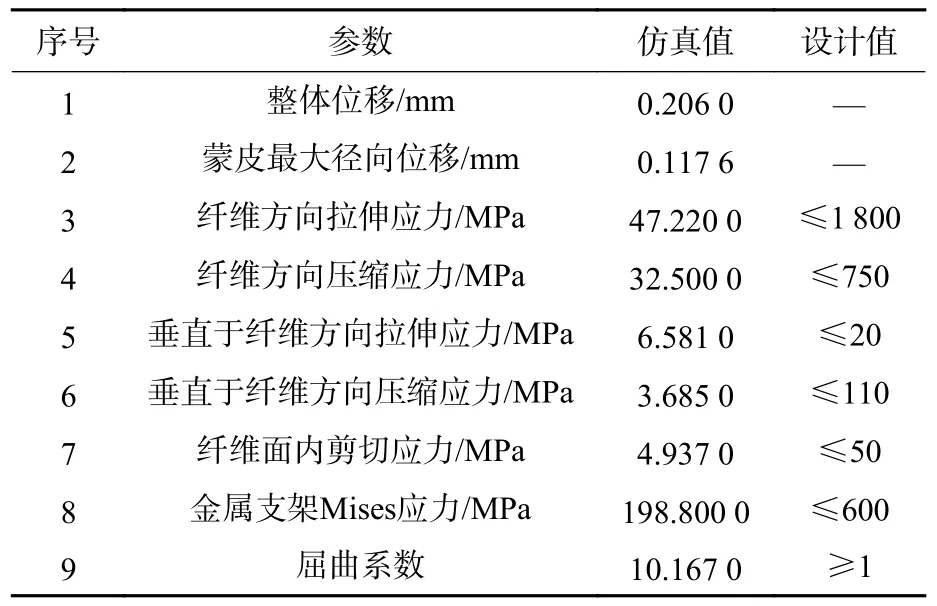

针对上述计算工况开展器材与适配器分离安全性计算,得到不同时刻器材和适配器所处位置及姿态。设定器材圆柱端末端离开适配器管口截面为初始时刻,从初始时刻到出管0.03 s 的器材与适配器的相对位置如图10 所示。

图10 不同出管时刻器材与适配器相对位置(工况1)Fig.10 Relative position between adaptor and equipment leaving the launch tube at different times (working condition 1)

由计算结果可知,当器材圆柱段末端面离开适配器前端面0.025 s 时,器材上鳍舵即将离开发射管口;当器材圆柱段末端面离开适配器前端面0.03 s时,器材上鳍舵完全离开发射管;且此前任意时刻,器材上鳍舵最高点位置均未超过发射管口上限位置。因此,工况1 在满足低平台速度下,器材出管速度不小于V1的技术指标要求下,1∶7 的锥度能保证器材安全离开适配器。

3.2 计算工况2

3.2.1 技术指标要求

高平台速度下,器材出管速度不小于V2。

3.2.2 计算工况

适配器正横布置,管口锥度为1∶5,高平台速度,器材出管速度V2。

3.2.3 计算结果

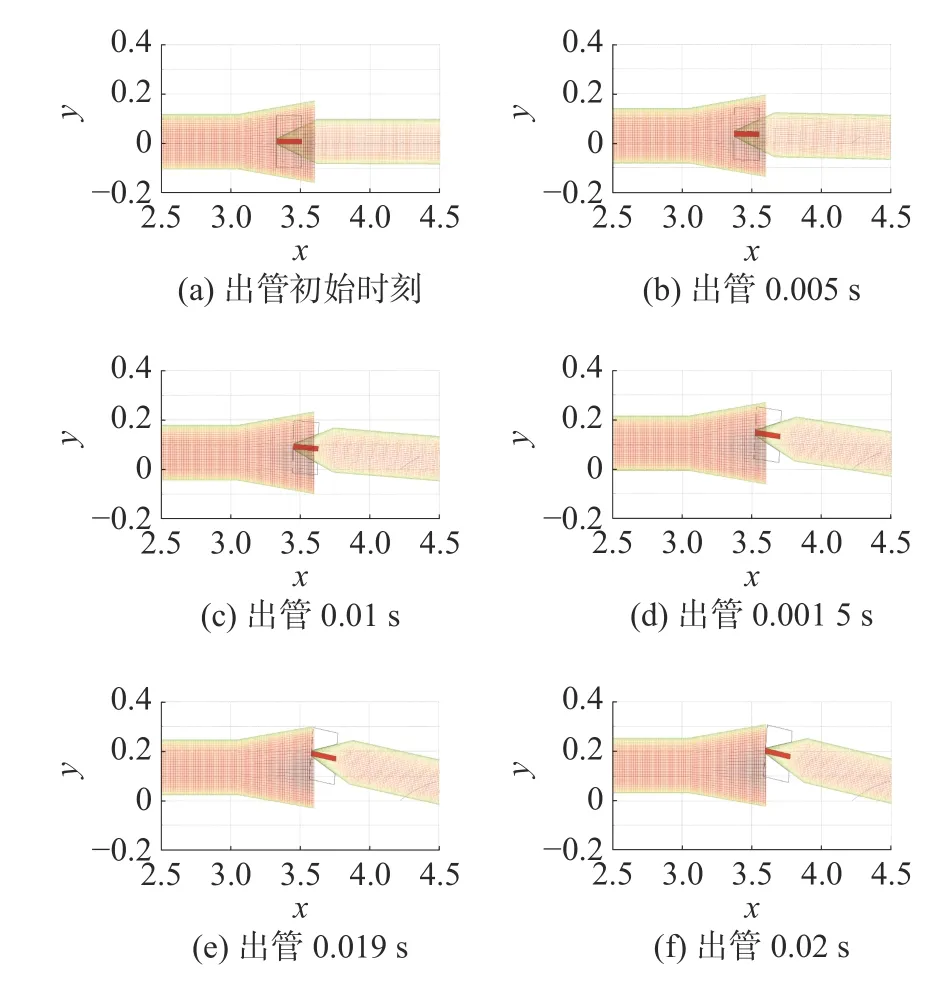

针对上述计算工况开展器材与适配器分离安全性计算,得到不同时刻器材和适配器所处位置及姿态。以器材圆柱端末端离开适配器管口截面为初始时刻,从初始时刻到出管0.02 s 的器材与适配器的相对位置如图11 所示。

图11 不同出管时刻器材与适配器相对位置(工况2)Fig.11 Relative position between adaptor and equipment leaving the launch tube at different times (working condition 2)

由计算结果可知,当器材圆柱段末端面离开适配器前端面0.019 s 左右时,器材上鳍舵即将离开发射管口;当器材圆柱段末端面离开适配器前端面0.02 s 时,器材上鳍舵完全离开发射管口;在出管过程中,器材上鳍舵最高点位置均未超过发射管口上限位置。因此,工况2 在满足高平台速度下,器材出管速度为不小于V2的技术指标要求下,1∶5 的锥度可保证器材安全离开适配器。

3.3 结果分析

综上,在兼顾器材技术指标要求及适配器性能指标要求的前提下,适配器管口设计采用1∶5 的锥度,可保证器材在高平台速度和低平台速度下均能安全出管。

4 结论

文中开展了变口径碳纤维复合材料适配器结构设计与安全设计研究,具体研究结论如下:

1) 适配器选用碳纤维复合材料,采用栅状管结构形式,满足了适配器质量≤60 kg,长度≥3 000 mm 的强尺寸质量条件约束;

2) 针对碳纤维复合材料适配器开展工作压力、试验压力、发射膛压、发射集中力等工况下仿真分析,结果表明复合材料栅状管适配器结构能满足1.5Pmax深海耐压要求;

3) 为满足发射时平台航速及器材出管速度的要求,开展不同工况下器材的离管安全性分析,结构表明适配器采用1∶5 的锥度,可满足器材在深海环境下不同平台速度安全出管要求。

文中研究实现了深海耐压和强尺寸质量约束条件下的发射装置变口径发射能力,研究成果可为水下平台发射装置适配器的设计提供参考,下一步将通过试验验证变口径碳纤维复合材料适配器的结构完好性及指标符合性。

——超集中力

—— 梁在集中力作用点处的剪力分析