铁矾渣热分解过程动力学及其对制备水泥熟料的影响

符 岩, 谢 锋, 武书林, 路殿坤, 葛 辉, 王 伟

(东北大学 冶金学院, 沈阳 110819)

我国锌冶炼主要采用湿法炼锌技术,湿法炼锌工艺流程以热酸浸出-电沉积工艺为主[1-3].但热酸浸出液含大量的Fe3+,会对电沉积操作产生一定程度的影响.在工业生产上普遍采用黄钾铁矾法、针铁矿法和赤铁矿法[4-6]去除Fe3+.其中,黄钾铁矾法因具有沉淀析出效果好、过滤性好及成本低的优点而被广泛应用.该方法主要包括中性浸出、高温高酸浸出、预中和、沉矾等工序[7],但其主要缺点是渣量大(渣率40%),且渣中锌含量占冶炼过程中锌总损失的50%以上[8-10].此外,铁钒渣的稳定性较差,在自然堆存条件下渣中重金属会不断溶出,渗入土壤中,对周边环境造成污染[11].

如何经济有效地处理炼锌铁矾渣,成为有色冶金工业面临的重大难题之一.目前,铁矾渣的处理工艺分为湿法处理和火法处理:湿法处理工艺包括酸分解和碱分解[12-16];火法处理工艺主要包括烟化焙烧法、碳热还原法和先焙烧再浸出等[17-19].Mombelli 等[20]提出了一种使用电弧转移等离子体(ATP)反应器从铁矾渣中回收铁、铅和锌的工艺.他们将脱水和脱硫后的铁矾渣与冶金焦炭、熔剂一起装入ATP 反应器中,在1 600 ~1 700 ℃下用于生产生铁、清洁炉渣和烟尘(主要含有锌、铅和银).Zhu 等[21]在高于200 ℃的温度下,利用初步焙烧对铁矾渣进行脱水和脱硫,经70 min的还原焙烧后,发现锌和铟的挥发率分别达到99%和85%时,炉渣可被回收用于炼铁.水泥作为基础性工业原材料之一,在经济建设过程中发挥着重要作用.而在水泥烧制过程中,往往需要添加铁矿粉作为铁质校正材料,并且水泥熟料对于硫含量的要求不高,若能将铁矾渣作为铁质校正材料,就可以实现铁矾渣的实质性减排.

因此,本文中利用热重分析和X 射线衍射分析对铁矾渣在加热过程中各组分的分解行为进行研究,采用Kissigner 法[22]和KMN 法[23]确定铁矾渣热分解过程中主要反应的动力学参数及模型,分析添加铁钒渣对水泥熟料生成的影响,以期探究将铁矾渣作为水泥铁质配料的工艺可行性.

1 实 验

1.1 实验原料

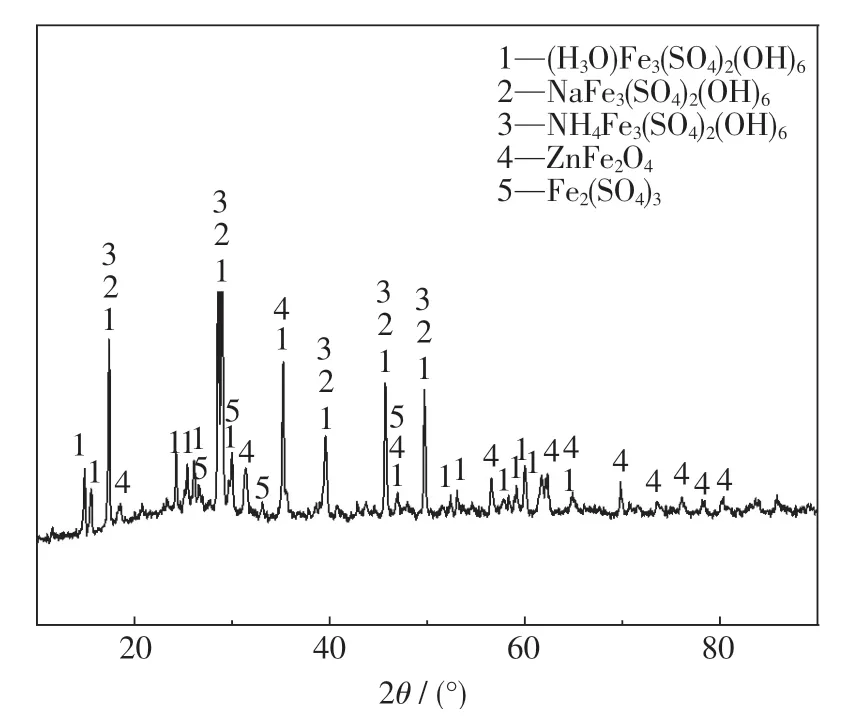

选取国内某炼锌厂湿法炼锌的铁矾渣作为原料,将其在105 ℃下干燥6 h,随后粉碎、研磨.对铁矾渣样品中Zn,Fe,S 进行定量及XRD 分析,结果见表1 和图1.可以发现,铁矾渣中的主要物相为铵铁矾、钠铁矾和草黄铁矾,另外还含有少量的铁酸锌及硫酸铁.实验过程中所使用的化学试剂CaO,SiO2和Al2O3(分析纯)均购于国药集团化学试剂有限公司.

图1 铁矾渣XRD 图谱Fig.1 XRD pattern of the jarosite residue

表1 铁矾渣中主要元素组成(质量分数)Table 1 Content of main elements in jarosite residue (mass fraction) %

1.2 实验方法

为了得到铁矾渣的DSC 曲线和TG 曲线,将一定质量的铁矾渣样品置于同步热分析仪中,在25 L/min 氮气保护下分别以5,10,15,20 ℃/min的加热速度加热至1 200 ℃.

水泥熟料的制备过程如下:第1 步配料,将水泥原料同铁矾渣一起置于烘箱中,105 ℃下烘干6 h,随后在振荡磨样机中进行粉磨,采用75 μm标准筛对铁矾渣原料进行筛分;第2 步制样,使用混料机中将原料混匀,加入铁矾渣质量分数为10%的蒸馏水,再在制样机中压制成直径为30 mm、高为20 mm 的料柱;第3 步煅烧,将料柱放入陶瓷坩埚中,并确保料柱高度不超过坩埚高度的2/3,在二硅化钼电阻炉中升温至1 400 ℃进行烧制,烧制完成后采用急冷方式冷却至室温.

1.3 实验原理

1.3.1 Kissinger 法

Kissinger 方程:

式中:β为升温速率,℃/min;Tmax为DSC 中的最高温度,K;E为热分解活化能,kJ/mol;R为气体常数,取8.314 J/(mol·K);A为频率因子,K/s.

利用DSC 曲线和Kissinger 方程,可以精确计算出反应物的活化能和频率因子.将ln(β/T2max)对1/Tmax作图,可得到一条直线,由直线的斜率k=-E/R可求得E,由直线的截距h=ln(AR/E)可求得A.

1.3.2 KMN 法

KMN 方程:

式中:G(α)为最概然动力学模型函数;α为铁矾渣转化率.由于转化率α为定值,故式(2)的右边等于常数.在相同转化率下将ln(β/T1.921503)对1/T作图,由直线斜率k=-0.120 394E/T可求出活化能E.

在升温速率为β时,非等温非匀相反应的动力学方程的积分形式为

式中:P(u)为温度积分,u=E/RT.

以α=0.5 为参考点,根据式(3)可得

将式(4)与式(3)相除可得

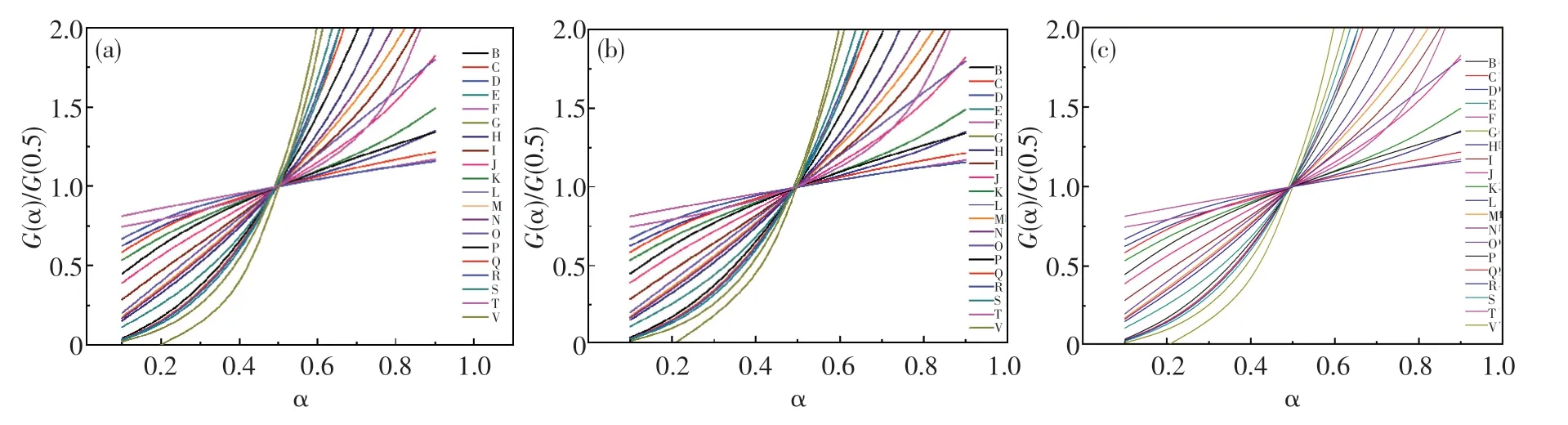

在不同的动力学模型函数中带入不同的转化率α,可得到G(α)/ G(0.5)与α的标准曲线.图2绘制出了19 种比较常见的动力学模型函数的标准曲线.

图2 常用19 种动力学模型函数的标准曲线Fig.2 Standard curves of 19 commonly used kinetic model functions

Krishnan 等[24]提出温度积分P(u)的表达式,取前两项近似为

将活化能E和转化率α处的温度值带入式(6),可求得相应的温度积分P(u),把相应的P(u)和P(u0.5)带入式(5)左端,就可以做出P(u)/ P(u0.5)与α的关系曲线,即实验曲线.

当实验曲线的数据点与某一标准曲线重叠时,可认为该反应的最概然动力学模型函数是标准曲线所对应的动力学模型函数G(α);当实验曲线数据点与任何一标准曲线不重叠时,但趋势和某一类动力学模型函数的标准曲线趋势相同,则认为该类动力学模型函数的动力学指数经修正后,可以描述该热分解反应的动力学机制.当铁矾渣的分解反应活化能和动力学模型函数的基本类型被确定后,可以计算出铁矾渣热分解的具体动力学指数和指前因子.

2 结果及讨论

2.1 铁矾渣热分解过程

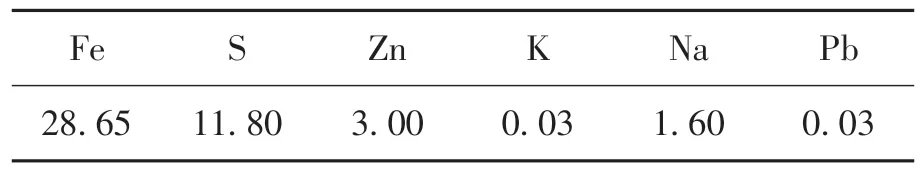

图3 为不同升温速率下,氮气环境中铁矾渣样品的DSC-TG 曲线.由图3 可知,铁矾渣分解大致分为以下4 个阶段.

图3 不同升温速率下铁矾渣的DSC-TG 曲线Fig.3 DSC-TG curves of jarosite residue at different ramp rates

第1 阶段:从室温到260 ℃,铁矾渣的质量损失约为1%.这是由于铁矾渣中残存的自由水和吸附水被蒸发.

第2 阶段:从260 ℃到430 ℃,铁矾渣的质量损失约15%.从图3 中可以看出,在此温度区间,差热曲线有1 个明显的吸热峰,质量曲线呈下降趋势.这是由渣中的各种铁矾脱去羟基所造成的,推测可能生成硫酸盐等.

第3 阶段:从450 ℃到500 ℃,铁矾渣的质量损失约为1%.由图3( b)可知,在此温度区间,差热曲线有1 个小的吸热峰,可能是由铵铁矾脱氨所引起的.

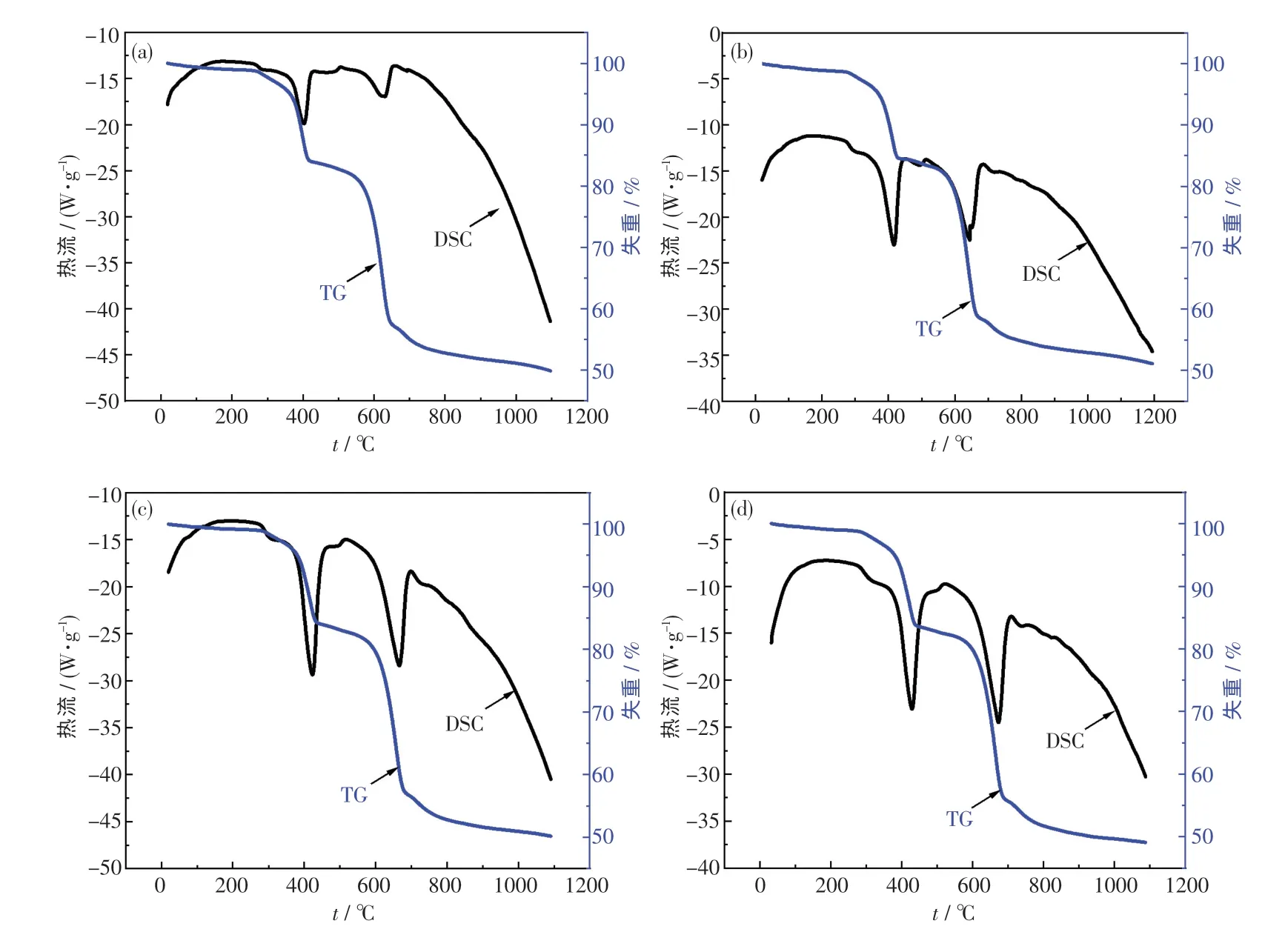

第4 阶段:从500 ℃到700 ℃,铁矾渣的质量损失约22%.将铁矾渣在700 ℃下焙烧,随后对焙烧产物进行XRD 分析,结果如图4 所示.将图4与图1 对比后可知,焙烧产物中已无硫酸铁,故可推测该步骤是硫酸铁及其他硫酸盐的热分解反应过程.

图4 铁矾渣经700 ℃焙烧后的XRD 图谱Fig.4 XRD pattern of the jarosite residue after calcination at 700 ℃

由上述分析可以推测出再热分解过程中各步骤的主要反应如下:

2.2 铁矾渣热分解动力学参数

在铁矾渣分解过程中,最为显著的失重过程发生在260 ~430 ℃和500 ~700 ℃这2 个温度区间内,故下文中分别对这2 个过程进行研究.

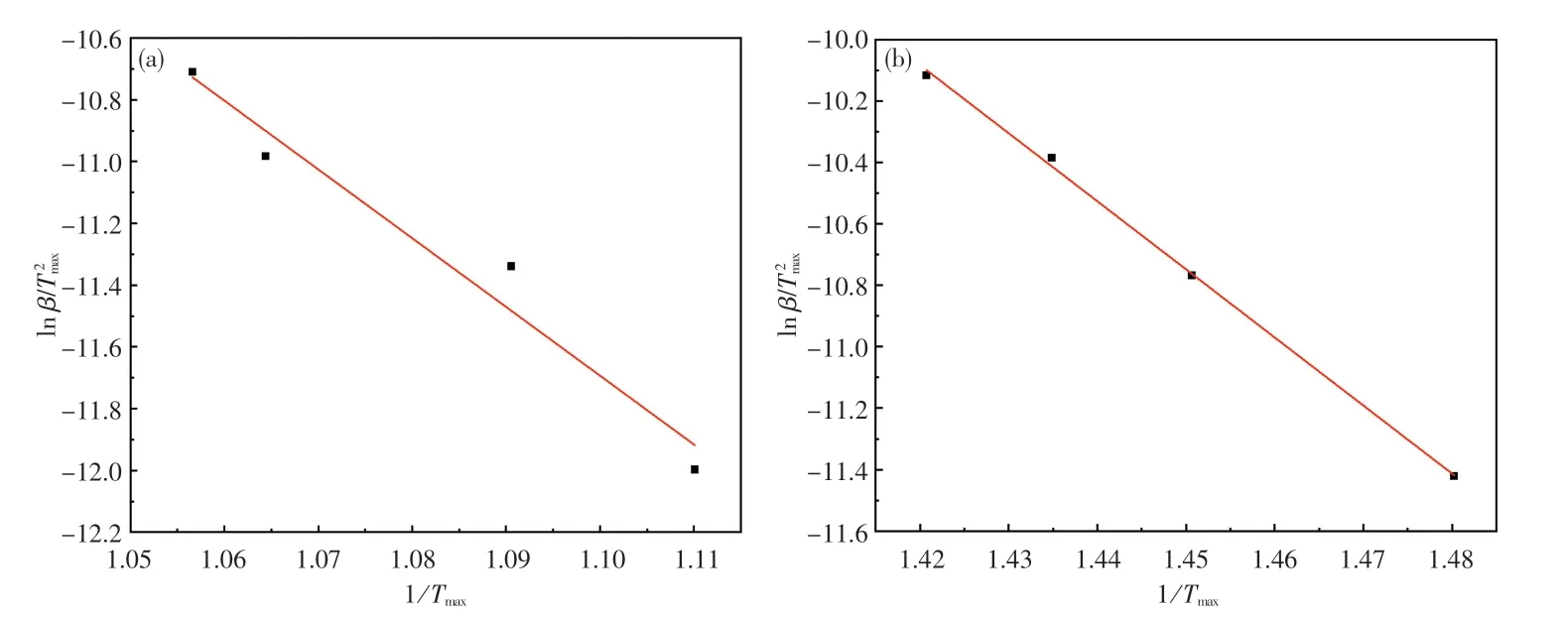

2.2.1 Kissinger 法

先确定这2 个主要的热分解反应在不同升温速率β下的峰值温度Tmax,再将lnβ/T2max对1/Tmax作图,结果如图5 所示.从直线的斜率和截距可分别求得活化能E和指前因子A,如表4 所列.

图5 热分解反应的lnβ/T2max-1/Tmax曲线Fig.5 lnβ/T2max-1/Tmax curves for the thermal decomposition reaction

表4 铁矾渣热分解反应分析结果(Kissinger 法)Table 4 Results of thermal decomposition reaction analysis of the jarosite residue (Kissinger method)

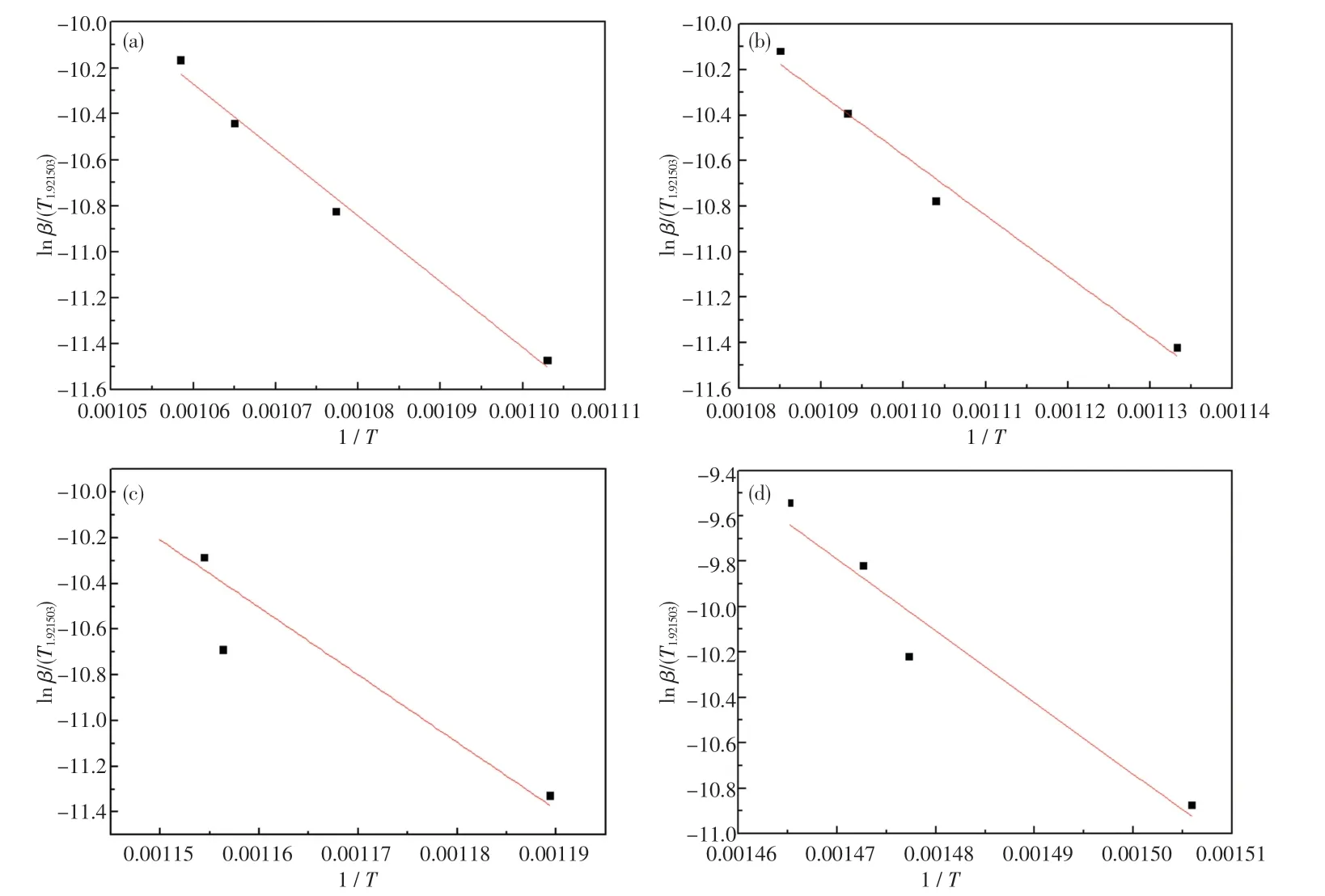

2.2.2 KMN 法

根据图3 的结果,可确定在不同升温速率β下α为0.2,0.4,0.6,0.8 时对应的温度,对ln(β/ T1.921503)与1/T的关系作图并分析,结果见图6 和表5.

图6 ln(β/ T1.921 503)与1/T 的关系曲线Fig.6 Relationship curves for ln(β/ T1.921 503) and 1/T

表5 KMN 法求活化能结果(均值241.594 kJ/mol)Table 5 KMN method for activation energy E results (mean value 241.594 kJ/mol)

将上述方法所求得的活化能E与转化率α对应 的 温 度T带 入 式(6), 可 以 先 做 出P(a)/P(0.5)与T的实验曲线(见图7),再与图2 中的标准曲线对比,以此确定动力学模型函数G(α).由图7 可知,实验曲线与三维扩散模型中Zhuralev-Lesokin 和Tempelman 方程相似,故可认定铁矾渣热分解的动力学模型函数为

图7 实验曲线与标准曲线的关系对比Fig.7 Comparison of the test curve with the standard curve

式中:m为指数因子.

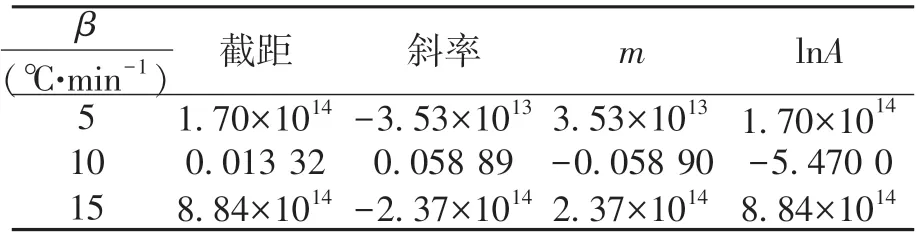

为了求解前指因子A和指数因子m,将以上铁矾渣热分解的动力学函数模型带入式(3),可得

利用式(6)求出P(u),再把上述方法求得的活化能E与转化率α对应的温度T带入式(14),可以得出Rlnβ-lnP(u)和ln[(1/1-a)1/3-1]的关系,分析结果如表6 所列.

表6 动力学参数分析结果Table 6 Results of kinetic parameters analysis

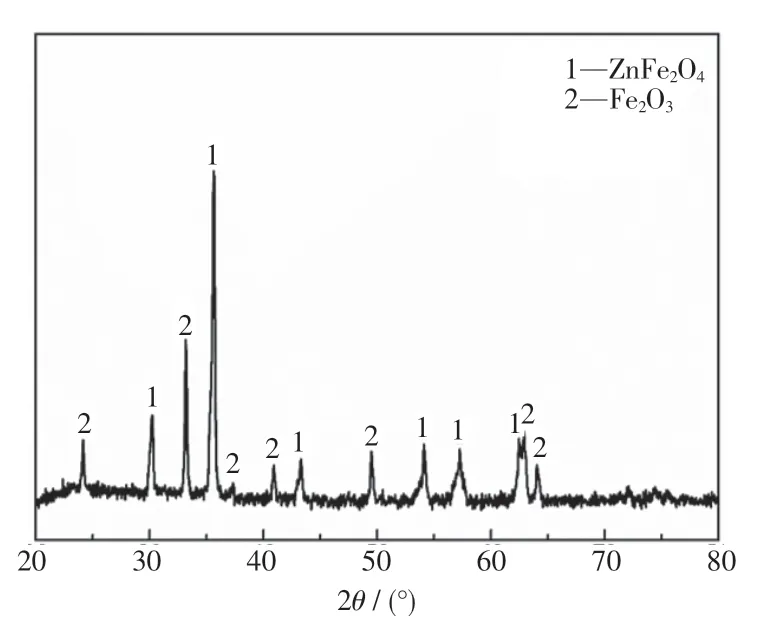

2.3 铁矾渣作为水泥配料的研究

由铁矾渣物的相分析和热分解过程动力学分析可知,铁矾渣中铁元素的主要存在物相为钠铁矾、铵铁矾和草黄铁矾等.在热分解过程中,铁矾渣经脱羟基、脱氨及硫酸盐分解等反应可生成赤铁矿(Fe2O3).而在水泥烧制过程中,往往需要添加铁矿粉作为铁质校正材料,下文中将进一步研究利用铁矾渣作为水泥熟料铁质配料的技术可行性.

2.3.1 铁矾渣添加量的影响

图8 显示了在焙烧温度为1 400 ℃、焙烧时间为30 min 的条件下,不同的铁矾渣添加量所得到的水泥熟料XRD 图谱.由图可知,随着铁矾渣添加量的增加,水泥熟料中均产生了C2S,C2(A,F)和C4A3S.通过化学分析可知,当铁矾渣的添加量从15%增至30%时,水泥熟料中硅酸盐的质量分数从65.5%下降到41.23%,同时铝酸铁和铝酸钠的质量分数从6.76%增至12.35%.这是由于铁矾渣添加量的增加抑制了硅酸盐相的产生,但促进了铝酸铁相和硫铝酸盐相的形成.但是,当铁矾渣的添加量从25%增至30%时,水泥熟料中有效成分硅酸盐的质量分数从54.43% 骤降到41.23%,这将严重影响到水泥熟料的质量.

图8 不同铁矾渣添加量下焙烧石灰熟料的XRD 谱图Fig.8 XRD patterns of roasted lime clinker with different jarosite residue additions

2.3.2 焙烧时间的影响

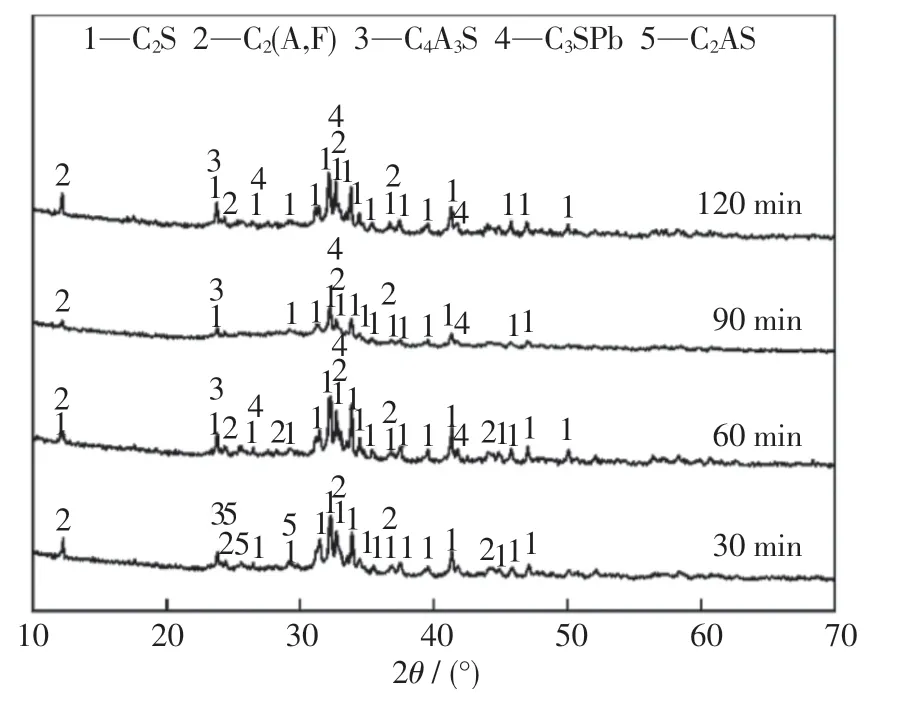

图9 显示了在1 400 ℃下分别焙烧30,60,90,120 min 的水泥熟料XRD 图谱.由图可知,在不同的焙烧时间下,所得到的水泥熟料含有C2S,C4A3S 和铁铝酸盐;在60 min 和90 min 得到的水泥熟料中均有C3SPb 的形成.这表明焙烧时间的延长有利于氧化铅和C3S 之间的反应,而焙烧时间对水泥熟料中各种成分的含量几乎没有影响,水泥熟料中有效成分硅酸盐只需30 min 就可以形成.

图9 焙烧不同时间后水泥熟料的XRD 谱图Fig.9 XRD patterns of cement clinker under different calcination times

3 结 论

(1)铁矾渣的受热分解过程主要包括4 个阶段:第1 阶段为20~260 ℃,铁矾渣中吸附的水开始蒸发;第2 阶段为260 ~450 ℃,铁矾渣中铁矾发生脱羟反应;第3 阶段为450 ~500 ℃,由铵铁矾脱氨造成;第4 阶段为500 ~700 ℃,硫酸铁消失,在该阶段渣中硫酸铁及其他硫酸盐发生热分解反应.

(2)采用Kissigner 法计算铁矾渣热分解过程的动 力 学 参 数: 在 260 ~430 ℃时,E为185.061 991 1 kJ/mol,A为42 639 424 088;在500 ~700 ℃时,E为184.206 231 1 kJ/mol,A 为7 959 984.333.采用KMN 法计算铁矾渣热分解过程的动力学参数,活化能均值241.594 kJ/mol,铁矾渣热分解的动力学模型函数为:G(a) =[(1/1-a)1/3-1]m.

(3)当采用铁矾渣作为水泥熟料的铁质配料时,随着铁矾渣添加量的增加,生成的硅酸盐含量下降,杂质含量增多.铁矾渣的最佳添加量应该控制在25%,焙烧时间对水泥熟料中各种成分的含量几乎没有影响,硅酸盐的形成只需30 min.该研究结果表明利用铁矾渣作为水泥熟料的铁质配料具有一定的技术可行性.