喷射复合电沉积技术研究进展

周 鑫,王晓丽,皇 磊,赵紫怡

(江苏海洋大学 机械工程学院,江苏 连云港 222005)

随着时代的快速发展,制造业领域从简易的数控机床到高精尖设备均需要使用大量的刀具加工零件,而加工不同零件要使用对应的刀具,不同刀具所要求具备的性能各不相同,如:良好的耐磨性能,能经长时间加工切削;良好的耐腐蚀性能,在电解质溶液或气体环境下,不易腐蚀;耐高温性能,易导热性能,在切削过程中,刀具持续高速运转,通过冷却液冲刷迅速带走热量,经受住高温、快速导热,不发生变形;抗氧化性能,曝露在空气中不易发生氧化反应;良好的韧性,硬质材料也能轻松切割,不易出现脆性断裂等现象。依靠提高刀具本身的材料性能达到要求,大大增加了技术难度和制造成本。考虑到切削过程中的表面作用是刀具的第一特征,可以通过材料表面改性技术的方法来赋予刀具的综合切削性能。采用复合镀层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合机械性能,从而大幅度提高机械加工效率。复合镀层的制备方法较为多样,技术方法也不尽相同,现代薄膜被覆的方式其实可以区分为干式与湿式两种。干式有化学气相沉积(chemical vapor deposition,CVD)、物理气相沉积(physical vapor deposition,PVD)真空镀膜法等;湿式则包含电化学沉积法、溶胶-凝胶法等。PVD是用物理方法(如蒸发、溅射等),使镀膜材料汽化在基体表面,沉积成覆盖层的方法,CVD 是用化学方法使气体在基体材料表面发生化学反应并形成覆盖层的方法,两种方法需在高温高能环境下进行,成本较高。溶胶-凝胶法制备的涂层容易产生微孔,结合性较差。电化学电沉积方法具有装置简单、易控制、低成本、低能耗等优点而被广泛应用,该技术的深入研究对提高精密增材制造能力具有十分重要的意义[1]。传统的电化学沉积方法包括槽镀方式和喷射方式。而针对表面大小不一、有凹陷、突出和缺损等情况存在的复杂型工件,就需要采用选择性和加工定域性(通电中,电解质溶液与阴极加工件接触时发生还原反应,未接触区域不发生反应)较好的喷射工艺方法。喷射复合电沉积(jet composite electrodeposition,JCED)发展至今,可以在金属材料表面通过原子量级逐层堆积方式快速电沉积上复合镀层,提高工件表面性能,满足应用的要求。喷射复合电沉积能对大部分金属工件进行喷镀,沉积反应在常温、常压环境下进行,具有精度高、效率高、成本低的优势。喷射复合电沉积装置体积小,但可在喷头的移动下(喷嘴口直径一般数百至数千纳米)对工件表面进行来回喷射,装置配备旋转机构,喷射电解质溶液的同时,旋转机构转动工件共同完成电沉积。此外,喷射复合电沉积还可以电沉积工件的缺损部位,对工件进行修复。因此,探讨喷射复合电沉积法如何高效、精确地制备复合镀层具有非常重要的研究意义。

1 喷射复合电沉积技术的发展溯源

喷射复合电沉积法,是在铸造和粉末冶金技术中探索出来的新工艺,有着近60年的发展历史。该方法通过对熔融金属液释放、雾化、喷射及沉积,以较少的工序直接制备晶粒细小、致密且均匀的材料。1962年,Booker 和Stickler[2]首次通过电解液喷射,对半导体表面进行扫描电化学抛光,研究发现使用撞击喷射系统在高速无掩膜微加工中比在大表面积抛光更有优势。1968年,Singer 教授[3]提出喷射轧制技术原理,首先将熔融状态的金属雾化处理,沉积在旋转基体上,形成沉积坯料,最后轧制成型。1974年,Brooks等[4-6]通过对喷射复合电沉积的深入研究,成功将Singer教授提出的理论原理,应用在锻造毛坯生产上,发展成喷射成型工艺,开发出一系列适于喷射复合电沉积工艺的材料,拉开了喷射复合电沉积法制备复合镀层的序幕。1980年,英国Aurora 钢铁公司进一步研究,开发出“控制喷射沉积法”,并将这项技术应用在高合金工具钢的生产上。1997年,Ye 等[7]通过激光强化与喷射技术在不锈钢表面电沉积金,二次离子质谱(secondary ion mass spectroscopy,SIMS)检测结合效果较好。通过扫描电子显微镜(scanning electron microscope,SEM)分析得出,适量的激光强度有利于促进复合镀层的致密性,调整喷嘴到不锈钢表面的距离和电解质溶液的流速,都可以改善复合镀层的表面形貌与性能。2010年,Tian等[8]在物理场环境下,采用脉冲电沉积与喷射复合电沉积技术相结合,在45#碳钢基体上电沉积镍,当平均电流密度为39.8 A/dm2时,复合镀层致密性最佳,纳米粒子尺寸最小,硬度最高,耐蚀性最好。2016年,Liu 等[9]借助恒定压力的滚动喷嘴,导致在电沉积过程中可以抑制粗晶粒的快速生长。通过优化参数,当压力为5 N 和阴极扫描速度为860 mm/min时,复合镀层的表面质量最好。2018年,Jiang 等[10]为了提高烧结钕铁硼磁体的有效使用寿命,采用磁场辅助喷射复合电沉积法在钕铁硼表面制备了Ni-SiC 复合镀层,磁场辅助喷射复合电沉积原理如图1所示。该方法在喷嘴口处添加了水平方向的磁场,通过与竖直方向的电场的结合,改变了垂直吸附趋势,产生了水平方向的旋转力,起到了轻微搅拌加工区域的效果,使电沉积工件表面产生的气泡和杂质得到冲洗,提高了工件表面的平整度。磁场对电解质溶液中离子的影响,改善了传统喷射复合电沉积中最可能出现的边缘效应。

图1 磁场辅助喷射复合电沉积原理图[10]Fig.1 Schematic diagram of magnetic field assisted jet composite electrodeposition[10]

2 喷射复合电沉积相对于传统电沉积的优势

目前复合电沉积方法有传统的槽镀电沉积和新型的喷射复合电沉积,在对复杂工件表面进行加工时,槽镀电沉积存在两方面的不足:一是面对一些具有凹凸、微孔、缺陷等特殊形状的工件表面,若采用传统电化学沉积法,电沉积的复合镀层内部会有大量纳米粒子团簇,产生粒子分布不均匀的现象,从而影响复合镀层的性能;二是进行传统电化学沉积时,出现的加工定域性问题无法避免,加工过程中电沉积区域与非电沉积区域之间难以划分清晰界线。

相较之下,喷射复合电沉积法是一种全新特种加工技术,具有高极限电流和选择性喷射的优点。装置内的电解质溶液,通过搅拌器搅拌和液体循环流动,使纳米粒子在装置内均匀分布,减少电解质溶液中第二相的聚集。通过高速喷射有效地减小了扩散层厚度,显著改善了极限电流,可用于复杂表面材料的电沉积。此外,喷射复合电沉积技术还有助于减少电极材料耗损率和提高加工精确性[11]。电沉积的加工零件可以是平面、圆柱,也可以是凸起或微孔形状,不易受到加工零件形状的影响。Zhang 等[12]通过喷射复合电沉积装置,向滚动的圆轴表面喷射电解质溶液,来探究电沉积制备复合镀层的性能。实验结果表明,当工件转速为4.186 mm/s时,摩擦系数最小,复合镀层表面硬度不随转速快慢而发生变化。Wang等[13]为了提高发动机气缸的使用寿命,采用喷射复合电沉积方法在发动机表面电沉积复合镀层,凹凸表面被均匀电沉积上一层Ni-P 合金复合镀层,耐腐蚀性能得到加强,是传统电沉积技术制备效果的5~6 倍。Gong[14]将喷射复合电沉积技术应用于多孔金属材料表面,用金属镍纳米离子溶液作为电解质溶液,电沉积后使得金属材料表面孔的尺寸及形貌发生改变,通过研究金属表面微观形貌,发现复合镀层性能得到提高,最终投入生产。综上所述,喷射复合电沉积法解决了第一方面的不足,即由工件表面形状复杂导致的复合镀层中纳米粒子分布不均匀及团簇的现象。

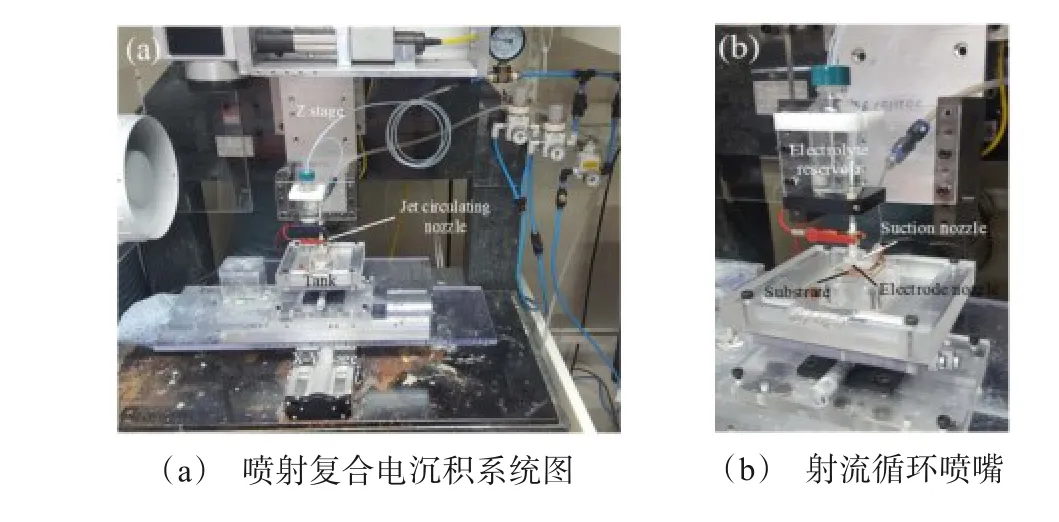

喷射复合电沉积技术在制备复合镀层方面还具有其他优势,如结合3D 打印技术,可以精确选择喷镀区域和精准控制复合镀层厚度等,并且结合脉冲电源、喷头设计和扫描路径等参数的调控,可进一步精确制备复合镀层。将喷射复合电沉积的喷嘴装置与3D 打印技术相结合,喷嘴在G 代码程序下,沿着X、Y、Z轴移动,按照设定的路线喷射图案,加工定域性问题就得以解决,且电沉积效率可显著提高。喷射复合电沉积法可实现传统电沉积法难以电沉积及不可电沉积的效果,同时电沉积复合镀层的成本大幅降低。Chen 等[15]用喷射复合电沉积技术在磁场力作用下制备微纳米级的多层结构,可在复杂表面选择性地电沉积图案。Kim等[16]提出选择性铜金属化技术,经历三个步骤,电子束蒸发,在材料表面形成种子皮、快速喷射复合电沉积金属图案及种子皮的去除。通过调节喷射压力、电流强度、电解质溶液浓度等来控制电沉积图案的宽度和高度,该技术可应用在复杂材料表面用于制备复合镀层图案,实验装置如图2所示。

图2 喷射复合电沉积实验装置[16]Fig.2 Jet electrodeposition experimental device [16]

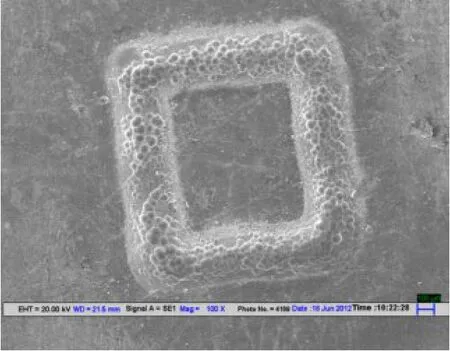

图3 复合镀层特征SEM图像[17]Fig.3 SEM feature image of composite coating [17]

2015年,Rajput等[17]通过建立相关数学模型,使用高速选择性喷射复合电沉积进行微观电沉积,获得了性能更好的可选择性复合镀层,镀层效果如图3所示。

3 不同工艺参数对复合镀层的影响

喷射复合电沉积法制备复合镀层时,可以通过调节工艺参数(如:电流密度[18]、粒子浓度[19]、供电电源[20]、添加粒子分散剂[21]、电解质溶液流率[22]、喷嘴结构[23]、电解质溶液温度[24]等)来影响复合镀层的性能及表面形貌。其中,对镀层性能影响较大的因素为电流密度、供电电源、喷嘴流率和喷嘴结构,下面就这些因素展开说明。

3.1 电流密度

纳米颗粒沉积在镀层中,电流密度会影响到晶粒生长,晶粒生长过快或过慢都不利于增加镀层中的纳米颗粒含量。在喷嘴口处,若是两极板间的电流密度过大,会产生较强的电场,增强阴极板对粒子的吸附作用,能捕获更多纳米粒子,使镀层中的纳米粒子含量增加,但同时阴极端析氢反应也会加剧,又会减少纳米颗粒沉积,最终影响复合镀层的性能。

Zhang 等[25]通过改变阴极电流密度,探究刀具表面电沉积Co-Ni-Cr-C 复合镀层的性能。通过对比实验发现,电流密度增大时,复合镀层里Cr3C2纳米颗粒质量分数也增大,电流密度持续增大到40 A/dm2时,纳米颗粒质量分数达到峰值,占12.05%,此时有最大涂层硬度585 HV0.05和最低磨损体积。不同电流密度下复合镀层的硬度曲线如图4所示。

图4 电流密度对Co-Ni 复合镀层和Co-Ni-Cr3C2纳米复合镀层显微硬度的影响[25]Fig.4 Effect of current density on the microhardness of Co-Ni composite plating and Co-Ni-Cr3C2 nanocomposite plating[25]

Wang[26]采用0.3 mm 喷嘴在喷射复合电沉积法下,进行微细金属增材制造研究,分析在不同电流密度下制备的圆柱状金属镀层性能的变化。实验得出,随着电流密度增加,相同时间下圆柱状金属镀层直径变小、高度变长、生长速度加快,当电流密度超过500 A/dm2时,电沉积的金属镀层向上枝晶状生长,硬度呈先增后减的趋势。电流密度在400 A/dm2时,圆柱状金属镀层硬度达到最大2.23 GPa,耐蚀、耐磨性能也最佳。Ye 等[27]采用喷射复合电沉积法在黄铜表面制备Co-Ni 合金复合镀层,研究不同电流密度下制备的复合镀层的表面形貌及性能。结果表明,电流密度逐渐增大时,复合镀层中的纳米粒子先细化后粗化,电流密度低于60 A/dm2时,复合镀层表面呈平整、细腻结构,但高于60 A/dm2时会出现团簇现象。

3.2 供电电源

喷射复合电沉积法如果持续使用高强度的电流制备复合镀层,那么复合镀层表面会很容易出现麻点、烧焦等现象。为了克服高电流对复合镀层带来的负面影响,有学者尝试改变供电方式,用脉冲电源替代传统直流电源,改善复合镀层的表面形貌和性能。Zhao 等[28]利用喷射复合电沉积法制备Ni/Al2O3复合镀层,比较了直流电源供电和脉冲电源供电对复合镀层机械性能和抗蚀性能的影响,结果显示脉冲电源供电方式制备的复合镀层,耐蚀、耐磨等性能较好。Tian等[29]分别研究脉冲电源与直流电源工艺下制备的Ni-Al2O3纳米复合镀层,得出同样结果,即采用电泳-脉冲电沉积法制备的复合镀层,微观形貌下的纳米粒子更细腻,镀层的耐蚀、耐磨性能更好。该结果再次验证改变传统直流供电方式,会使复合镀层的表面形貌和性能得到改善。Wang 等[30]利用喷射复合电沉积技术制备Ni/CeO2复合镀层,在原有的直流电源供电基础上改进了阴极间歇旋转和交错沉积的新方法,研究了纳米粒子浓度对复合镀层表面质量、含有的纳米粒子数、组织形貌及耐磨、耐蚀性能的影响。图5 为实验装置原理图,实验结果得到了4.76 wt.%复合镀层颗粒含量,高于传统喷射复合电沉积得到的4.25 wt.%,复合镀层表面光整度提高,同时抗蚀、抗磨性能提高。

图5 喷射复合电沉积技术制备Ni与CeO2颗粒复合镀层的原理图[30]Fig.5 Schematic diagram of the preparation of Ni and CeO2 particle composite plating by jet composite electrodeposition[30]

3.3 喷嘴流率

喷射复合电沉积使用不同的喷嘴,能对应改变电解质溶液的流率快慢,从而影响复合镀层中纳米颗粒的含量。增大流率,传输到阴极板间的金属离子浓度增加,经过还原反应形成纳米颗粒,镶嵌在复合镀层中的纳米粒子数量也增加。当流率过大时,电解质溶液和纳米粒子对镀层表面正在镶入的纳米粒子造成的冲击作用加剧,减少纳米粒子镶嵌,镀层孔洞增多。

Xia 等[31]采用脉冲喷射复合电沉积法(jet pulse electrodeposition,JPED)制备Ni/TiN 复合镀层,所用TiN 颗粒大小为25 nm,浓度为7 g/L 的电解质溶液。图6 为不同流率下制备的复合镀层的显微硬度曲线,反映了不同喷嘴流率下制备的复合镀层的性能。研究结果表明,流率是影响复合镀层中纳米粒子含量的关键因素,当流率加快时复合镀层中纳米颗粒含量增加,流率达到3 m/s 时,复合镀层中的TiN 含量达到最大、硬度最高,流率持续提高,较大的液流冲击力会把表面吸附不牢固的颗粒带走,导致复合镀层中纳米颗粒含量降低。

图6 JPED沉积的Ni-TiN纳米镀层的显微硬度曲线[31]Fig.6 Microhardness curves of the JPED-deposited Ni-TiN nanocoatings[31]

Tang[32]等用喷射复合电沉积法制备了Co-Ni 复合镀层,探究了电解质溶液流率对复合镀层性能的影响。结果表明,随着流率逐渐提高,Co-Ni 复合镀层中的纳米晶粒逐渐细化,Co 元素的质量分数增大,细化的纳米晶粒使合金镀层硬度和耐磨性能得到加强。当电解质溶液流率在4.5 L/min 时,复合镀层的显微硬度和耐磨性能达到最佳状态。Wang[33]等通过喷射复合电沉积制备Co-Cr3C2复合镀层,探讨喷嘴流率的变化对复合镀层的影响,得出同样结论,随着喷嘴流率提高,复合镀层内含有的颗粒量先增加后减少,复合镀层的硬度与耐磨性能先增强后减弱。

3.4 喷嘴结构

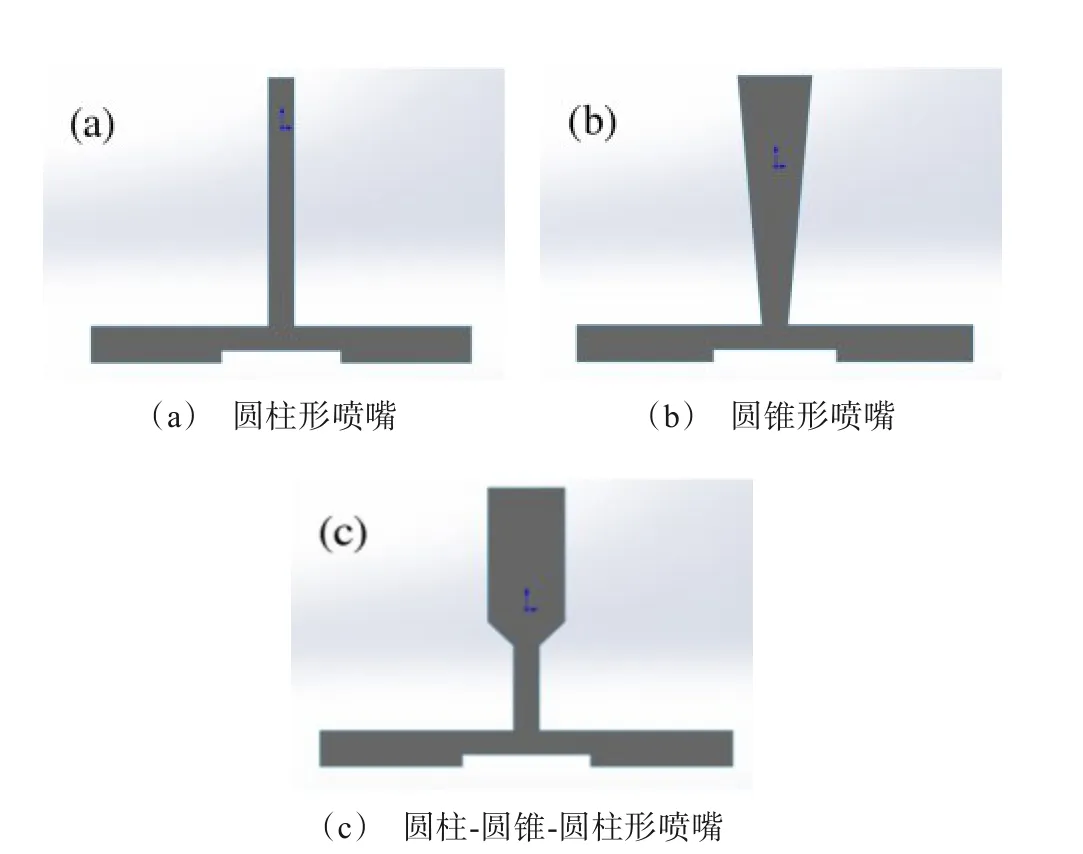

喷射复合电沉积在制备复合镀层时,是通过一定直径的圆柱形喷嘴将金属离子直接电沉积在工件表面,由于电解质溶液的冲击作用,导致阴极表面溶液流速变化较大,形成中间厚、边缘薄的镀层。为了解决这个问题,有学者尝试改变喷嘴口直径大小或喷嘴内部结构,来探究其对复合镀层性能的影响。Cui 等[34]研究了不同喷嘴尺寸下电沉积的复合镀层的性能,制备了掺杂Ni 粒子的SiC 纳米复合镀层。实验发现,采用直径为8 mm 的喷嘴电沉积的纳米复合镀层有更精细、均匀的微观结构。Yu[35]研究喷射复合电沉积制备Ni-TiN 纳米复合镀层时,喷嘴口直径是主要考虑的影响因素,通过仿真,喷嘴口直径为6 mm 时制备的镀层性能最佳,经过多次实验验证与仿真模拟结果一致。Zhao[36]采用3种不同的喷嘴结构(圆柱形、圆锥形、圆柱-圆锥-圆柱形)做了对比实验,喷嘴结构二维图如图7所示,通过电沉积制备了Ni-Co-SiC 纳米复合镀层,研究了超声波功率、阴极电流密度、喷射流率对Ni-Co-SiC 纳米复合镀层结构和性能的影响。结果表明,在超声波功率为200 W、阴极电流密度为40 A/dm2、喷射流率为4.5 L/min 时,所电沉积的复合镀层表面致密平整,纳米粒子含量最多。其中采用圆柱-圆锥-圆柱形喷嘴结构电沉积的复合镀层耐蚀、耐磨性能最好。

图7 不同喷嘴结构与试件二维模型[36]Fig.7 Different nozzle structures and two-dimensional models of specimens[36]

通过学者们不断深入的实验研究,可以得出电流密度、供电电源、喷嘴流率、喷嘴结构关键性工艺参数在发生改变时,都能导致制备的复合镀层性能发生较大的变化。表1列出了部分文献报道的不同工艺参数对复合镀层性能的影响,总结了最佳的电沉积参数,使得复合镀层性能最大化提升,可用于优化处理复杂形状的工件表面。

4 不同物理场对复合镀层的影响

采用喷射复合电沉积法制备具有更高性能的复合镀层时,其局限性就显现出来,主要是镀层中出现大量气泡以及纳米颗粒团簇。研究发现,通过外加磁场、超声波场可以很大程度上缓解气泡和颗粒团簇现象,提高复合镀层性能。下面分别介绍在引入超声波[37]和磁场[38]物理场因素下,对制备的复合镀层微观组织形貌及性能的影响。

4.1 超声波

在喷射复合电沉积装置中添加超声波物理场,当超声功率和脉冲时间发生变化时,发射出的超声波可以起到搅拌金属离子,去除杂质、气泡和细化晶粒的作用,使制备的复合镀层表面更平整、致密,同时提高了复合镀层的硬度,耐磨、耐蚀性能。Yang等[39]通过几组对比实验,分别采用脉冲电沉积法、喷射复合电沉积法和超声-喷射复合电沉积法在304不锈钢表面制备了Ni-W/SiC 复合镀层,探究了镀层内部组织和性能的变化。结果表明,按照脉冲、喷射和超声-喷射复合电沉积的顺序,Ni-W/SiC 复合镀层的孔隙率、粗糙度、晶粒尺寸、磨损量、摩擦系数依次降低,复合镀层的平整度依次增加。脉冲电沉积制得的Ni-W/SiC 复合镀层表面较粗糙,表面存在较大的SiC 纳米颗粒团簇;喷射复合电沉积法制得的复合镀层表面较平整;超声-喷射复合电沉积复合镀层表面平整性得到显著提升,原子力显微镜(atomic force microscope,AFM)测得的复合镀层如图8所示。

图8 不同沉积方式下Ni-W/SiC复合镀层的AFM图[39]Fig.8 AFM images of Ni-W/SiC composite coatings under different deposition methods[39]

Zheng 等[40]引入脉冲超声波的喷射复合电沉积,通过制备Co-Cr3C2复合镀层发现超声功率和脉冲时间对复合镀层组织和力学性能有显著的影响。连续超声模式会导致复合镀层中纳米颗粒含量降低,脉冲超声对复合镀层中的纳米颗粒含量有不同影响,通过实验得出在20 W 功率4 s 脉冲开启时间条件下制备的复合镀层,具有最高硬度648 HV和最低摩擦系数0.326,复合镀层性能也达到最佳状态。Wu 等[41]研究添加超声波辅助的喷射复合电沉积法,来制备Ni-Gns 复合镀层。结果显示,超声波物理场的添加提高了电沉积效率,改善了复合镀层的微观形貌,粒子间紧密结合,性能得到提高。

4.2 磁场

喷射复合电沉积装置通过与磁场结合,共同完成复合镀层的制备。在磁场环境下(目前引入的磁场一般在10 T 以下),金属离子通过喷嘴射向阴极板时改变了原始的垂直路径,电解质溶液喷射到阴极板表面的范围更宽,也更均匀。但磁场过强、过弱都会影响纳米离子在镀层中的吸附沉积,从而影响最终镀层效果。

Dong 等[42]研究喷射复合电沉积法在磁场力作用下,探究碳钢轴承表面制备的Ni-Co-SiC 薄膜对表面形貌和粒子组成有何影响。结果得出,在0.8 T磁场力作用下制备的薄膜表面更平坦、致密,有更高的显微硬度为987.5 HV 和更低的摩擦系数为0.75。Shen[43]同样采用磁场辅助喷射复合电沉积法来制备Ni-P-ZrO2复合镀层,同时比较在没有磁场辅助下制备的复合镀层,对比分析复合镀层表面的微观形貌及性能。结果表明,有磁场辅助制备的复合镀层其表面微观结构,间隙、微裂痕较小,耐蚀、耐磨性能更好。

综上所述,在添加物理场后,制备的复合镀层微观结构和性能有明显变化。表2列出了不同物理场下不同参数值对复合镀层的影响,以及电沉积最佳复合镀层的参数,使复合镀层的微观结构和性能最大化提升,进一步优化工件表面。

表2 喷射复合电沉积下不同物理场的比较Tab.2 Comparison of different physics under jet electrodeposition

5 总结与展望

本文主要概括了应用于复杂形状工件表面的电沉积方法,综述了喷射复合电沉积法的发展过程,详细介绍了喷射复合电沉积法与不同工艺参数、不同物理场结合,来提高复合镀层的微观形貌和性能的研究进展,并对喷射复合电沉积法制备复合镀层的前景进行了展望。该技术具有可选择性喷镀、沉积效率高等优势,可广泛应用于航空航天、工业生产制造、船体底部修复、刀具加工等领域,有巨大的发展潜力。

(1)喷射复合电沉积法相较于传统电沉积法在应用上更为广泛,电沉积制备复杂形状的工件时更能体现出其优势,电沉积的复合镀层表面平整、性能也更好,同时喷射复合电沉积法制备复合镀层的效率是传统电沉积法的几十倍之多。

(2)采用喷射复合电沉积法制备复合镀层时,影响到复合镀层中纳米粒子均匀分布的工艺参数包括:电流密度、供电电源、喷嘴流率和喷嘴结构等关键因素。

(3)喷射复合电沉积法与磁场、超声波等物理场结合,电沉积后的复合镀层表面平整,硬度、耐磨耗、耐腐蚀等性能得到提升,复合镀层中纳米粒子含量增加。

但喷射复合电沉积法存在沉积高度选择性、电场分布均匀化及沉积畸变化等问题,目前尚未解决,还需要进一步探索。