天然气长输管道压缩机组振动监测方式分析研究

蒋安荔,甘 捷,余 俊

(国家管网集团川气东送天然气管道有限公司,湖北 武汉 430000)

1 引言

在天然气长输管道输气过程中往往需要运行压缩机组进行增压外输,压缩机在长期运行中可能会出现转子不平衡、不对中、轴承磨损和轴弯曲等问题,因此对压缩机的运行状态进行实时监测,可以提前发现机组出现的故障问题,保护机组不受到损伤。通过利用本特利监测系统实时监测离心式压缩机在运行过程中发生的微小变化量,这些微小变化量包括径向振动、轴向位移、胀差、偏心等,监测系统可以将采集到的数据建立起压缩机运行状态的各个点位趋势图,一般来说,当监测值超过联锁跳车值时并持续3 s时,保护系统就会自动停运压缩机,从而保护机组。

2 振动状态监测

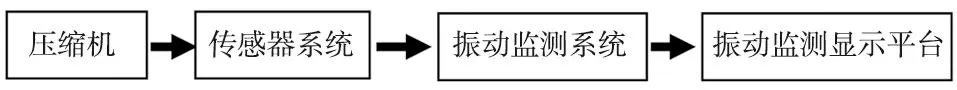

本特利3500监测系统可以用来实时监测机组在运行过程中发生的微小变化,通过这些变化值来分析设备可能存在的问题,提前采取相应的措施。压缩机组在运行过程中,会出现径向振动、轴向位移、胀差等振动状态,监测系统利用电涡流传感器将这些机械振动转换成电信号,经前置放大器处理后,输入到本特利3500振动系统,对数据进行处理和分析,实现在振动监测显示平台上在线监测压缩机的振动状态[1]。信息处理流程如图1。

图1

机组振动状态分析可以用周期、频率、幅值和振动波形来描述的,压缩机的转子运动属于液膜轴承转动,会产生径向振动和轴向位移,同时壳体的不均匀膨胀也会产生胀差,对这些变化量进行分析,可以监测压缩机的运行状态,发现其潜在的设备问题并进行处理。

3 转子的径向振动

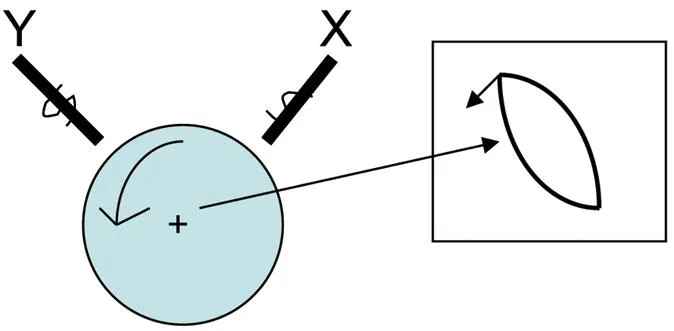

压缩机转子在运转时,在垂直于转轴中心线的方向,转子会相对于压缩机壳体上下运动,用电涡流传感器探头测量其到转子表面的距离,可以监测出转子在腔体内的实际位置,确定压缩机组是否在正常工况范围内(图2)。由于转子座与壳体之间的连接不会很牢固,将传感器探头安装在壳体上测量出的振动信号可能会有很大的误差,对于这种情况,一般使用双探头安装,并将这2个探头以互成90°的夹角,用正交的方式安装在转子轴承附近,测出的2个点可以准确地反映转子轴心位置的二维轴心轨迹图(图3)。

图2

图3

由于压缩机组的转子振动是变化的,会产生多个频率分量的复杂信号,但经过信号分析软件处理后可以得到多个单一频率分量的波形,这些波形的振动峰-峰值用一个通频值(Direct)来表示,在监测系统上显示的振动值可以通过下面公式计算出输入径向振动通道信号的电压值。

其中F--转子在运转中的径向振动值

TSF--传感器的灵敏度

Vrms--输入径向振动通道的电压有效值

在压缩机组监测使用的电涡流传感器探头有8 mm 和11 mm,大多数使用的是8 mm传感器探头,它的灵敏度为200 mv/mil,假如通过显示软件观察转子在振动过程中振动值是2.7 mil(pp),通过公式可以计算径向振动通道的电压有效值:

该电压值可以通过用万用表测量径向通道的有效电压值计算得到,反过来,通过径向通道的电压有效值也可以计算转子在运转中的径向振动值,当振动值超过设定值时,保护系统将会发出相应的信号进行处理。

4 转子的轴向位移

压缩机从低压端吸气,在高压端排气时,转子的叶轮会增加气体的压力,两端之间会存在很大的压力差,转子在从高压侧向低压侧的方向上会受到一个轴向力作用,当压缩机的运行状态发生变化时,如启动、停机、负载变化等,轴向负载会变化很大,有时甚至会反向移动,在正常情况下,可以通过安装轴向推力轴承来平衡这部分轴向力,但如果推力轴承不能完全平衡这部分轴向力作用,会导致转子发生轴向位移,使转子叶片与固定叶片相接触,造成严重后果,为了避免这类事情发生,必须对转子的位移量进行监测。在转子的轴向位移上距离止推环大约30 cm范围内的不同端面上安装3个探头,采用三选三的安装方式,实现冗余,保证监测数据的可靠性,当达到联锁保护值时,保护系统将自动发出跳车信号。

转子在轴向上的移动范围区域,称之为浮动区域,浮动区域的确定方法是在压缩机停机状态下,将转子在正常方向和反方向上,推动转子直到抵住推力瓦为止,此时就可以测得这2个方向的位移量,如果安装的传感器的量程小于这个浮区范围,那么就需要更换大量程的传感器,以满足测量范围。

转子在轴向移动时,通过电涡流传感器产生直流电压,测量的电压信号值与位移量是呈线性关系。 在压缩机振动监测中,通常定义在零点位移的电压值是-9.75 Vdc,通过位移量按照下列公式也可计算出间隙电压值(Gap)

其中 MSF--传感器的灵敏度,mv/mil

SF--轴向位移量,被测物远离传感器为负,靠近为正,mil

当被测物靠近传感器,传感器顶端表面形成涡流,传感器的信号幅值出现衰减,轴向位移量取正,测得的电压值也将减小。当被测物远离传感器,传感器的信号幅值开始增加,轴向位移量取负,测得的电压值就增大。当被测物移动时,监测系统测得的Gap电压值会随着发生变化。

当传感器使用的是8 mm探头,其灵敏度为200 mv/mil,当被测物靠近传感器移动12.3 mil时,产生的间隙电压值按公式计算

计算出来的间隙电压与图中监测显示值一致,这个间隙电压值可以很好反映转子在轴向移动时的位移量变化,判断转子是否在工作工况下工作,另外,根据间隙电压和位移量也可以反过来计算出零点位移电压设置是否正确。

5 转子和壳体的膨胀差

在压缩机启机和停机过程中,转子和压缩机外壳的热膨胀速率是不同的,如果膨胀差过大有可能导致转子和外壳相互摩擦,从而造成事故的发生。因此,对膨胀差的监测也是至关重要的,由于测量胀差要求探头需要有更大的测量范围,往往采用以下几种方法测量。

5.1 单输入胀差

单输入胀差是将符合测量范围的传感器探头安装在壳体上,当壳体发生热膨胀时,可以随着壳体一起移动,测量的方向也是轴向的,与轴向位移测量不同的是安装位置和安装距离不同,轴向位移的探头是固定在机架底座上的推力轴承,不会发生移动,距离止推环比较近。单输入胀差探头是安装在距离推力轴承较远的位置上,以便能测量到转子的最大热膨胀。

5.2 单斜面胀差

用传感器探头对转子的斜面进行监测,探头垂直于转子斜面安装,转子的轴向方向上每膨胀一定值,在探头与坡面的垂直监测面只发生更小的变化值,这样可以大大的增加传感器的有效测量范围。

当轴向位移发生变化量X′时,探头测得垂直于坡面的变化变化量为Y′,两者之间的关系为

Y′=X′sina

转子的斜面坡度a往往是很小的,sina也很小,Y″也就很小,这种方法可以增加探头的有效线性测量范围。由于在斜面胀差测量中,斜坡胀差信号包括径向振动的垂直分量和胀差的水平分量,因此,需要对胀差进行补偿,补偿方法是在斜坡胀差信号中用矢量法减去径向振动信号的垂直分量就是所测量的水平分量胀差。

5.3 双斜面胀差

双斜面胀差就是对转子的2个斜面进行测量,对于这种测量方法,2个探头的安装位置对于转子的坡面角必须是相同的,由于斜坡胀差信号的振动信号垂直分量对于2个探头来说是同相的,所以要将其中一个探头信号反向,这样叠加后可以消除振动分量的影响,直接测得轴向的水平分量。

5.4 复合式输入胀差

压缩机壳体的胀差范围可能已经超过了单个涡流探头的线性测量范围,可以利用双探头测量组合的方法,将其线性测量范围扩大为单个探头的两倍左右,当被测物的移动位移量刚好超出一个涡流探头的线性测量范围时,正好进入到另外一个涡流探头的线性测量范围。

6 偏心的影响

压缩机长时间处于停机状态时,处于轴承和轴颈之间的部分转子会受到重力的作用而产生弯曲下垂,如果在启动之前没有消除这个弯曲度,当其转动时,就会产生多余的径向位移,导致转动部件和固定部件之间发生摩擦损坏,为了减小转轴弯曲的影响,最有效的方法就是对电机和转轴进行定期盘车。

7 传感器测量中的误差源

传感器在进行测量中会由于许多不同的因素造成测量的误差,如传感器系统不匹配,延伸电缆和探头长度的总和不等于前置器标明的总电气长度,被测物目标太小或探头安装在被测物表面的边缘位置等,这些选型和安装错误的问题就会造成探头产生的部分电磁场不能和被测物表面相互作用,造成测量误差,在传感器安装过程中要注意避免这些误差源。

8 结语

在线监测压缩机运行过程中的振动状态,对机组的预知维护和保证压缩机安全平稳运行都具有十分重要的作用。因此,本文对压缩机振动状态的监测方式进行了分析研究,通过对压缩机组运行状态的在线实时监测,分析压缩机组运行中的振动值、位移值变化趋势,以便提前发现压缩机组运行中存在的问题,使运行人员有足够的时间处理机组的异常变化,避免机组发生严重的损坏和恶性事故[2]。