LN-平1浅层储气库先导试验水平井钻完井关键技术

杨金龙

(大庆油田有限责任公司采油工程研究院,黑龙江大庆 163712)

储气库是一种将已采出的天然气重新注入到地下废弃的油田或气田而形成的人工气藏,在天然气的供给和储备上起着十分重要的作用[1-2]。储气库建设和气田开发存在较大的差异性,储气库单井注采量是气井的1~30 倍,压力周期性变化(井口压力10~30MPa),交变载荷产生的风险伴随储气库运行周期。加之CO2对管柱和固井水泥的腐蚀,管柱壁厚减薄、水泥性能降低,储气库风险逐渐增大。储气库工况条件比深层气井工况条件更为苛刻,气田钻井技术直接应用在储气库钻井存在较高的风险,亟需开展储气库钻井技术研究[3-4]。

LN 平1 浅层储气库属于衰竭油气藏型储气库,区块的采气井均已开采20 年以上。在储气库钻井过程中,钻井液有可能会渗漏或漏失,进而损害储层,降低储层渗透率,甚至造成钻井事故的发生,严重降低储气库井注采效果。因此,为了减少钻井过程中的储层损害和事故,达到保护储层和安全钻完井的目的,对国内首口浅层气藏型储气库水平井——LN平1井的钻井设计优化和技术研究是十分迫切和必要的。

1 地质特点

LN平1井是位于松辽盆地中央坳陷区的一口浅层储气库先导试验水平井,属于井控一级风险井。储层压力系数较低(0.36~1.04),并且储层为葡萄花层,埋藏较浅,一般在700m左右,储层岩性物性非常好,平均孔隙度27.4%,平均空气渗透率550.1×10-3μm2,粒度中值0.116mm,分选系数1.94。地层水总矿化度为19427.63mg/L,水型为NaHCO3型。结合临井数据分析,预计葡萄花地层压力系数0.70 左右,破裂压力为13~22MPa,破裂压力梯度2.61~3.65MPa/100m,温度范围为33.44℃~37.80℃。

2 钻井施工难点

LN 平1 井存在地层松软难造斜、靶前距过近难把控、储层压力系数过低、易井漏等实际难点,为现场施工带来很大阻力。

(1)储层埋藏浅(566~572m),水平位移大(790.42m),水垂比1.38,钻具和套管下入过程中极易发生遇阻或下不到位风险。

(2)依据临井生产数据,实测静压1.850~2.002MPa,压力系数0.33~0.36,预测LN平1井储层压力系数最低0.36,钻井过程中容易发生储层污染甚至井漏。

(3)储气库井筒承受交变载荷作用,水泥环容易发生疲劳破坏,对水泥浆体系的优选提出了更高的要求。

3 LN平1井钻井设计优化

通过分析LN 平1 井地质特点和施工难点,主要从井身结构、井眼轨迹、屏蔽暂堵材料、钻井液体系、固井水泥浆等方面进行优化设计,以满足安全施工要求[5-6]。

3.1 井身结构

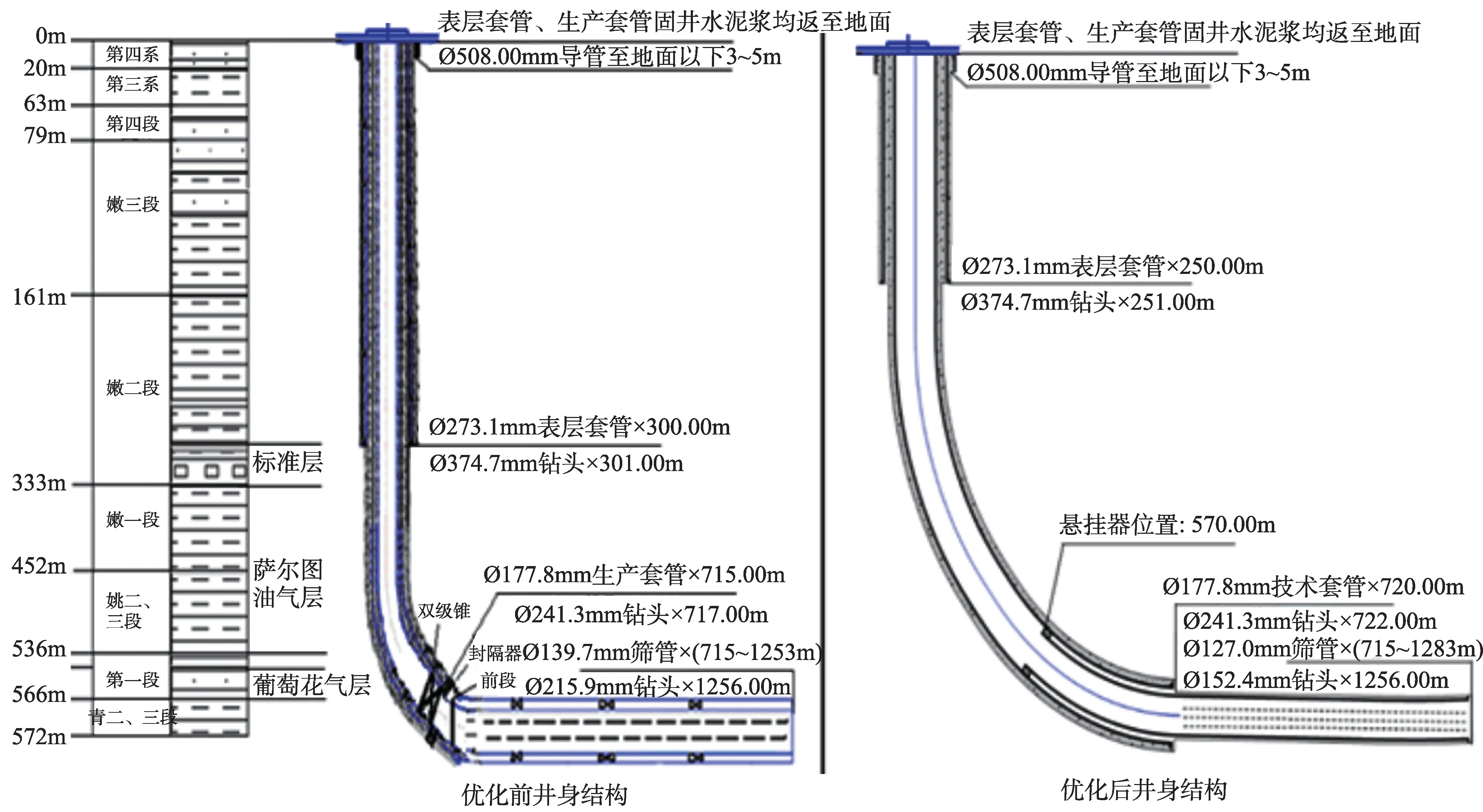

针对LN平1井地质特点和难点,需要对井身结构进行优化。以安全、优快钻井为优化根本出发点。优化前井身结构:∅273.1mm表套×300m+∅177.8mm油套×715m+∅139.7mm筛管×1256m;优化后井身结构:∅273.1mm表套×250m+∅177.8mm技套×720m+∅114.3mm 筛管×1286m。优化前后井身结构对比见图1,优化后的井身结构,一开采用直径374.7mm钻头钻至251m,下入直径273.1mm 表层套管下至250m(饮用水层以下10m),封固第四系(上部疏松地层)和第三系大安组含水层;二开采用直径241.3mm钻头钻至721m,下入直径177.8mm技术套管下至720m(盖层底部),能够有效降低三开钻井液密度,缩短储层钻进时间,降低储层污染,为实现储气库储层专打创造条件;三开采用外径114.3mm 筛管悬挂完井,能够满足葡萄花地层压力系数低、孔渗高等特点的储层专打施工要求。

图1 优化前后井身结构对比

3.2 井眼轨道

按照实钻地层地质特点,以规避钻井过程中可能发生的风险为原则,对井眼轨道设计进行优化。优化前钻井设计造斜点为330m、完钻井深为1256.00m、靶前距为250m、最大造斜率为8°/30m、水平段长540.00m。由于靶前距较短、造斜率过高钻井过程中易卡钻;下套管过程摩阻大,套管可能下不到井底;如果螺杆钻具造斜率跟不上设计造斜率,可能导致钻穿油层。

因此,调整井口坐标,向西移40m,造斜点281.00m,完钻井深1286.00m,靶前距为290m、最大造斜率为6.5°/30m、水平段长549.85m,降低井下摩阻和扭矩,提高机械钻速,优化后井眼轨道剖面见图2。利用兰德马克软件模拟计算下套管过程中大钩载荷,确定套管下入可行性,如图3所示。通过软件模拟分析得到,地面钩载375.8kN,大于管柱发生螺旋弯曲的极限悬重(285.7kN),套管下入不发生正弦屈曲和螺旋屈曲,因此,判断套管可以安全下入。避免了上述钻井施工中可能遇到的问题。

图2 优化后井眼轨道剖面示意图

图3 水平段长度550m套管下入分析图

3.3 屏蔽暂堵材料优选

钻井过程中避免储层损害是保护储层的重要环节,屏蔽式暂堵技术是利用油气层被钻开时,油气层压力与钻井液液柱压力之间的压力差,迫使钻井液中加入的屏蔽暂堵材料进入油气层孔喉,在井壁附近快速地形成一个伤害堵塞带。根据国家行业标准GB/T 19077-2016《粒度分析激光衍射法》,利用激光粒度仪,对屏蔽暂堵剂中的固相颗粒的尺寸及其分布情况进行实验检测。如表1所示,为了优选合适的架桥粒子、填充粒子尺寸和加量,分别以当前使用的架桥粒子、填充粒子尺寸和加量为基准,分别上浮、下调,开展4因素3水平的正交实验,根据实验结果进行粒子尺寸及加量的优选[7-8]。

表1 架桥粒子、填充粒子尺寸和加量正交实验设计

根据API 失水和高温高压滤失量的数据对封堵效果进行评价。若某一组方案对应的API 失水和高温高压滤失量降低得最多,则封堵效果最佳。由图4可以看出,实验6(架桥粒子尺寸5μm、架桥粒子加量3%、填充粒子尺寸2.5μm、填充粒子加量0.5%)屏蔽效果最好。

图4 滤失量变化对比图

3.4 钻井液设计

L 储气库群已钻井二开主要采用钾盐共聚物钻井液体系,虽然该体系具有技术成熟、价格低等优点,但是润滑性较弱,难以满足水平段高效钻井施工要求。因此,将二开和三开钻井液体系调整为具有抑制性强,防塌效果好,钻井液性能更加稳定的低固相氯化钾盐水钻井液体系。二开钻井液密度1.05~1.28g/cm3,萨尔图高压层加密度防井喷,萨尔图气层顶以上50m(281m)至完钻(721m)钻井液密度1.29~1.32g/cm3。三开钻井液密度1.05~1.15g/cm3,密度走下限防井漏。结合储层保护研究,优化的低固相氯化钾盐水钻井液体系能够有效保护储层,钻井液性能更加稳定,实现储层专打,添加环保油预防下套管遇卡,二开、三开钻井液性能参数见表2。

表2 二开、三开钻井液性能参数

3.5 套管设计

L气田产出天然气中,CO2含量为0%~0.26%,分压不超过0.015MPa,不含H2S,地层温度37.5℃。压力加载过程中,套管壁越厚,水泥环承受载荷越小,越能够有效承载外载荷对水泥环的作用;卸载后,套管壁越厚,水泥与套管胶结面抗撕开的能力越强。虽然从保证水泥环结构完整性方面考虑,应尽量选择厚壁套管,但套管壁并不是越厚越好,因其作用效果随其数值变大而变小,应从最经济的标准来选择合适的套管厚度。

根据兰德马克套管强度校核软件,按照《油气藏型储气库固井技术规范》(2014)和SY/T 5724《套管柱结构与强度设计方法》进行套管校核和优选。表层套管采用钢级H40、外径273.1mm、STC 扣、壁厚7.09mm 套管;技术套管钢级P110、外径177.8mm、气密扣、壁厚9.19mm的套管;生产套管采用钢级P110、外径114.3mm、气密扣、壁厚8.56mm的筛管。完全满足储气库井安全运行要求,较常规套管增加了套管的抗扭性和气密性,便于下套管和固井作业中旋转套管,有利于套管下入和提高固井质量。套管强度校核见表3。

3.6 固井水泥浆体系

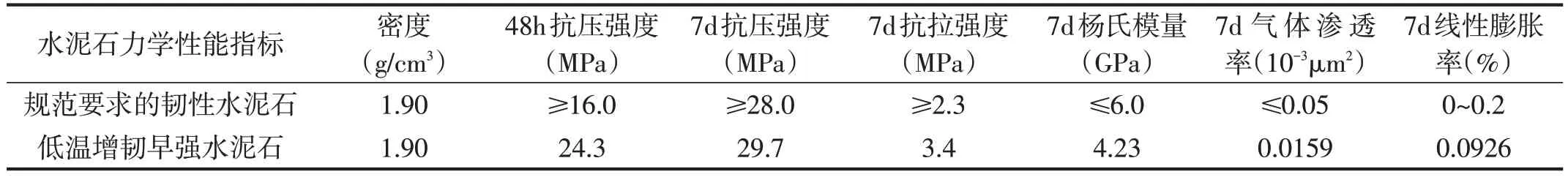

由于水泥石是“先天”带有大量微裂纹和缺陷的脆性材料,普通水泥浆体系难以满足储气库水平井固井需求。生产套管及盖层段固井采用韧性水泥,技术套管固井设计为密度1.90g/cm3的低温增韧早强水泥浆体系:G级水泥+5%增韧剂+16%DCK(早强剂、防窜剂、降失水剂),优化后的水泥石48h抗压强度高于规范要求52%,7d 杨氏模量低于规范要求30%,性能优于油勘【2014】122号《油气藏型储气库固井技术规范(试行)》中对韧性水泥石性能的要求,韧性水泥石性能参数对比见表4。

表4 韧性水泥石性能参数对比

针对储气库井后续作业特点,利用高强度抵御地层载荷,低弹性模量降低载荷传递系数,从而达到保持水泥石力学完整性的目的,增强水泥环和套管之间的胶结能力,有利于套管—水泥环地层耦合的稳定,优化设计水泥浆体系,增加水泥石膨胀韧性,提高水泥环的密封性,确保储气库水平井的长期、高效、安全运行。

4 LN平1井实钻效果

LN平1井2020年1月完钻,完钻井深1283m,机械钻速11.4m/h,建井周期30.83d,钻完井过程中均无复杂风险发生。井身质量、取芯质量和固井质量均达到设计指标和储气库标准要求。钻井液的润滑性和携砂性能良好,提高了井眼的平滑规则度,有利于筛管安全下入到位,录井仪显示悬重为383.77kN,与软件模拟下套管计算结果基本接近。

从固井质量评价图分析可得,整个测量井段内固井质量差的井段为89.4m,中等的井段为92.9m,好的井段为428.9m,连续优质段长度均大于25m,固井质量合格率达到84.8%以上,目的层上下盖层封固好,对储层能够起到封闭作用,满足储气库井固井质量的要求。试气压力恢复的表皮系数小于零,可见储层保护效果较好,无阻流量15.3×104m3/d,是周围先导试验直井的3倍左右。若配合试气返排或酸化解堵,表皮系数将进一步降低。由此可以看出,应用的钻井液体系和屏蔽暂堵技术达到了较好的储层保护效果。

5 结论

(1)通过对井身结构、井眼轨道、屏蔽暂堵材料、钻井液体系、固井水泥浆体系进行优化设计,LN-平1浅层储气库先导试验水平井机械钻速为11.4m/h,建井周期为30.83d,钻井过程中无复杂事故。

(2)通过研究优选出了超细碳酸钙屏蔽暂堵材料(架桥粒子尺寸5μm、架桥粒子加量3%、填充粒子尺寸2.5μm、填充粒子加量0.5%),试气后表皮系数小于零,说明储层没有受到污染。

(3)LN平1井采用筛管悬挂完井,生产套管及盖层段固井采用韧性水泥,技术套管固井设计为密度1.90g/cm3的低温增韧早强水泥浆体系,固井质量合格率84.8%,能够有效保障固井质量。