磨损分析在往复压缩机磨损故障预测中的应用

钱美奇,何伟楚,於 迪,黎秋莹

(1.广州机械科学研究院有限公司 设备润滑与检测研究所,广东广州 510530;2.工业摩擦润滑技术国家地方联合工程研究中心,广东广州 510530)

0 引言

往复压缩机是工业上应用量大、面广的一种重要机械,是指通过气缸内活塞或隔膜的往复运动使缸体容积周期变化以实现气体增压和输送的一种容积式的压缩机。在当今现代科学迅速发展的阶段,往复压缩机也紧跟朝着自动化的方向发展,机械设备的设计复杂且零、部件之间联系紧密相连。该类设备由于运动部件多,结构复杂的特点,某个设备部件一旦发生故障或需要拆机检修都会造成巨大的经济损失,甚至发生人员安全事故。现代技术的发展在生产过程中注重效率和能耗以及环保的要求也愈发增高,对设备的基本维修以及维护措施不能忽略。因此在加强对设备润滑管理的同时,如果可以对隐含的故障进行早期预测和诊断,在不拆机的情况下通过一种监测手段准确判断出设备故障的部位和原因,对于减少经济损失和提高人员安全是一种帮助。

关于石化设备往复压缩机的异常故障,有针对不同设备的结构故障原因做出许多研究。郭斌对往复压缩机轴承损毁进行原因分析,找出润滑油路短路、油压联锁保护设计不合理等原因,通过对润滑油系统进行改造,消除了日后润滑油系统的安全隐患。栾忠生等通过探究解决往复压缩机轴瓦磨损的方案,解决在人为因素和机器因素的情况下引起轴瓦磨损故障的处理办法。梁小青等通过从气阀的原理结构以及介质、安装维护等方面分析气阀故障原因,找出气阀常见的故障原因,并提出解决方法。以上的分析研究均是从某一个设备部件出现故障后进行原因排查,少有通过油液监测趋势分析对某个设备的进行预判测防止后续设备故障的研究。故障的研究通常包括热力性能监测法、振动监测法、位移监测法、噪声监测法、油液监测及人工智能诊断几种故障诊断中进行分析。上述方法有的是靠自身经验、现场工况环境及计算机机器学习等其他外在条件所判断,缺少故障数据的准确性及可靠性,但油液监测法在应用过程中可以做到较高的准确性和预测性,是对油液本身的理化性能分析及对油液中摩擦副磨损信息的分析,这两种分析可以得到设备监测的数据及相应的诊断结论。有的学者通过检测油液监测中发现光谱元素分析中元素Fe(铁)、Cu(铜)含量较高,磨粒分析中还发现疲劳、切削磨损颗粒,巴氏合金及铜颗粒。后续检修中发现,连杆的小头瓦衬套和十字头有严重的黏着磨损,预防后续设备安全事故的发生。

本文以某石油企业炼油厂设备的监测数据趋势分析为背景,对油液以及设备的磨损颗粒进行成分分析,判断设备的严重程度,预测设备的故障,做到提前诊断预防维修。

1 分析技术

油液监测是通过定期采集设备润滑油,通过检测在用油的理化指标、污染指标、磨损指标三类指标,从而分析设备的润滑和磨损信息,以评价设备的状态及预测设备故障[7]。油液是载体主要是对润滑油的污染分析,监测是性能的监测分析对磨粒的磨损分析。协助磨损分析相关的手段主要有光谱元素分析、磨粒分析、电镜—能谱分析,润滑油中的磨损元素的浓度与设备零部件的磨损状况有关;金属磨粒的形貌、尺寸和成分与设备的摩擦副表面情况有关;电镜—能谱分析能对磨损颗粒进行表面形貌及元素综合深度分析。

1.1 光谱元素分析

光谱元素分析是一种可以定量分析出润滑油中磨损颗粒的成分及其含量,既可获取部分润滑油添加剂、污染物及磨损元素的信息,又可以通过对这些元素的跟踪分析,进而有效监测设备的磨损和油品的衰变过程,还可以基于监测数据建立数学模型对设备的磨损趋势进行预测。通过对磨损元素的成分和含量的分析,再结合设备运动摩擦副零件的材料构成,可以初步预测出磨损颗粒产生的可能部位。

1.2 磨粒分析

磨粒分析是通过一种从润滑油样中分离并分析磨损颗粒和碎片的新技术。一种借助光学或者电子显微镜等其他设备对磨粒进行检测和分析,从而确定设备磨损颗粒的尺寸、数量、形貌、成分等其他种类,从而判别设备零部件表面磨损类型和程度。

设备摩擦副在生产和使用过程中会产生磨粒,在润滑油分析中主要从磨粒的形态特征来判断设备故障程度和失效类型。主要有摩擦磨损颗粒、严重滑动磨损颗粒、磨料磨损颗粒、滚动疲劳磨损颗粒、滚滑复合磨损颗粒、红色及黑色氧化铁磨粒等。通过磨粒的特征判断产生的原因及设备部位。

1.3 电镜—能谱分析

电镜—能谱分析是一种利用扫描电镜和能谱仪对磨粒元素和材料成分进行探测的分析技术,在科学和生活中的可以进行材料的表面形貌分析、观察零部件的断口分析、材料元素的微区化学成分的分析以及对不明物质颗粒的元素及成分分析等研究。电镜—能谱分析所用的两种设备,分别为扫描电镜和X 射线能谱分析仪。

扫描电镜(SEM)多用于表面形貌的观察,原理是利用聚焦的极细的高能电子束来扫描测试样品,通过电子束与物质之间的相互散射作用,来激发出不同的物理信息,通过对这些信息的收集、放大、再显示成像,最后达到测试样品微光表面形貌的特征图像。

表1 3 种分析技术的特点

能谱仪(EDS)用于表面化学元素的测定,原理是利用X 射线去辐射样品,使样品的原子或分子的内层电子或价电子受激发射出来,通过测量激发的光电子的能量的强度,获得待测物组成,实现来对材料微区成分元素种类与含量的测量。

综合上述3 种分析技术的检测意义和各自的优缺点,光谱元素分析的定量,磨粒分析的定性与电镜—能谱分析的半定量分三者特点的相结合,取长补短。判断设备是否出现故障失效,在日常维护设备故障诊断判断的准确性和设备故障预报准确率提供有效参考性依据。这样一方面可以避免后续重大故障事故的发生,另一方面还能有效减少企业的经济损失。

2 案例故障分析

炼油厂是制造生产出来柴油、汽油、煤油、润滑油、石焦油等产品的工厂,主要工艺流程是通过将原油经过蒸馏、催化、裂化、催化重整,延迟焦化、加氢精制等制造生产。在炼化生产过程中,使用的机械设备种类和数量很多,其中往复压缩机作为一种加压装备,在石油化工炼化企业设备中广泛应用。

某石油化工企业炼油厂的设备一直在进行油液监测工作,希望通过该项工作能够发现设备可能出现的早期磨损,以及时采取相关措施进行预防性维修的方案。2021 年2 月监测发现,预加氢循环氢机设备的磨损元素Sn(锡)含量与历史监测数据相比,首次出现异常。了解到现场设备未出现故障,进一步要求现场工程师加强对设备的运行状况跟踪监测。但在2021 年8 月、9 月送检的样品检测分析中发现元素Fe、Sn 含量有上升的趋势,磨粒分析中发现设备磨损情况加剧严重。初步诊断,设备可能出现了某种程度的磨损。

根据该炼油厂的往复压缩机出现的异常现象,找出该设备油品近2 年持续监测的数据进行分析(表2)。采用光谱元素分析、磨粒分析、电镜—能谱分析的技术手段对油品进行分析,以判断设备的运行状况。

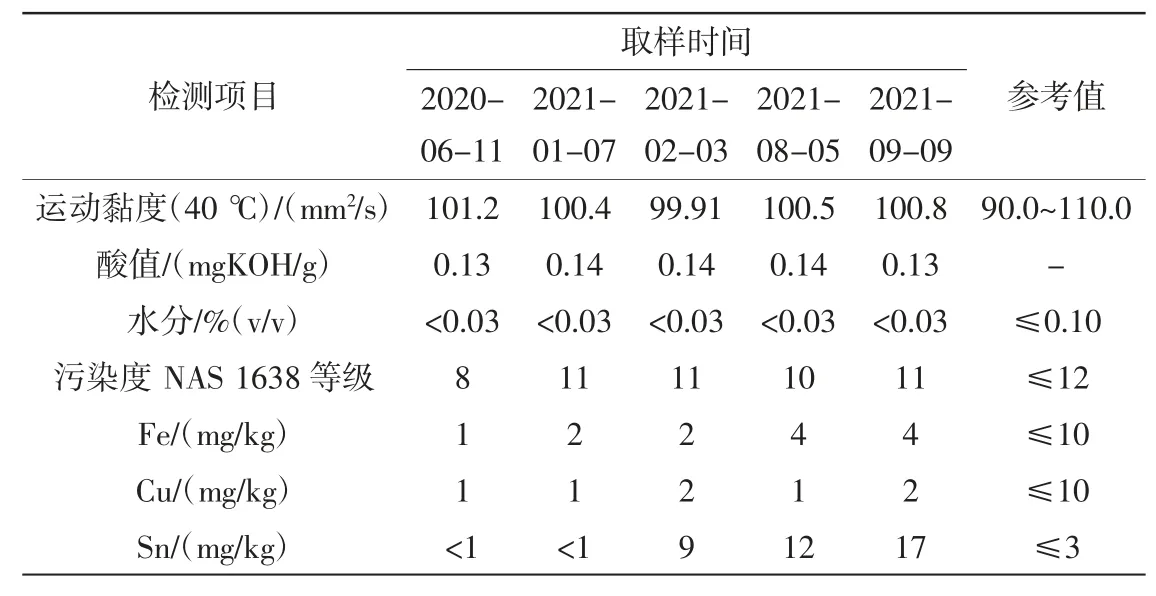

表2 检测数据

2.1 油液检测数据分析

2.1.1 光谱元素分析

对设备油液取样进行检测光谱元素,通过跟踪监测可以得出磨损元素的变化趋势线图。根据这条曲线的变化趋势,进一步对设备磨损状态做出评估,这是油液监测最常用的方法。正常情况下,机械设备润滑系统的磨损金属元素含量一般处于动态平衡或稳定上升的趋势。当平衡被打破或磨损增长速度异常时,说明设备处于异常磨损状态。

从2020 年6 月至2021 年9 月送检样品的监测结果看,所测的理化指标和污染指标均符合质量参考值范围内,油品的润滑性能未发生太大改变,在油品使用过程中没有受到颗粒污染、水分出现的氧化劣化。从表2 的检测数据可知,在光谱元素分析中,磨损金属元素Fe、Cu 含量变化趋势平稳,Sn 含量偏高且有升高的趋势,表明设备有可能从2021 年2 月开始就存在一定程度的异常磨损(图1)。

图1 元素Sn、Fe 和Cu 的含量变化趋势

2.1.2 磨粒分析

因光谱元素分析检测中只能检测小于5 μm 的颗粒,则要通过磨粒分析来进一步确认颗粒的状态。在元素分析中发现设备可能出现的异常磨损的情况下,对该设备2021 年2 月、8 月和9月的取样油品进行制备滤膜片,通过显微镜下观察,判断是否存在磨损颗粒(图2):2 月取样的油品中,发现有个别尺寸细小的磨损颗粒,表明设备可能出现了轻微的磨损情况;8 月的油品中,同样发现有细小的磨损颗粒,表明设备的磨损还在持续,还有会加重的可能;9 月的油品中,依然还是发现有磨损颗粒且磨粒分布有增多的趋势,表设备的磨损加重且出现恶化的趋势。

图2 3 次取样的滤膜图片

从滤膜图片的分析中发现,磨损颗粒的分布从2 月后分布有增多的趋势。鉴于尺寸过小的磨损颗粒在显微镜下比较难区分磨损颗粒是钢质、轴承合金或其他材料的颗粒。结合光谱元素的分析,初步判断为锡合金。

2.1.3 电镜—能谱分析

为进一步确认磨损颗粒的材料,通过电镜—能谱分析对9月取样的油品磨粒分析中发现的磨损颗粒进行微区表面的形貌及成分分析(表3)。

表3 电镜—能谱元素分析数据

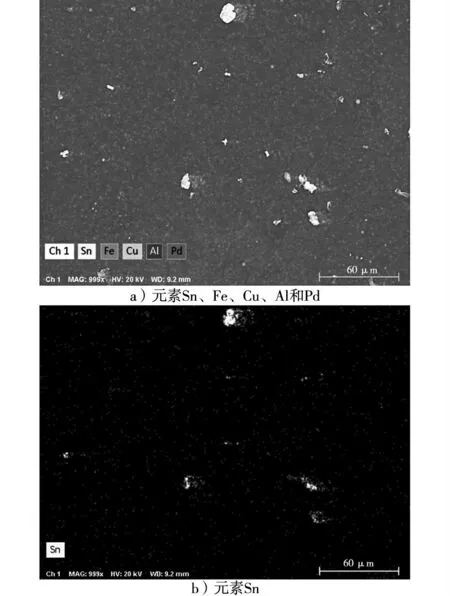

2.1.3.1 面扫描分析

EDS 面扫描分析是电子束在样品表面进行光栅区域内面扫描,在特定元素的X 射线的信强度,在屏幕中通过所显示出来的亮度或彩色表现出来,判断元素成分的偏聚情况,进行定性分析。对检测视野进行面扫描分析,发现大部分颗粒主要是元素Sn,能谱结果中Sn 富集的区域与电镜结果中颗粒重合,表明颗粒的主要元素分析为Sn(图3)。从图3 可以看出元素分布的差异,然后结合光谱元素及磨粒分析对样品进行定性分析。

图3 电镜能谱面扫描分析图

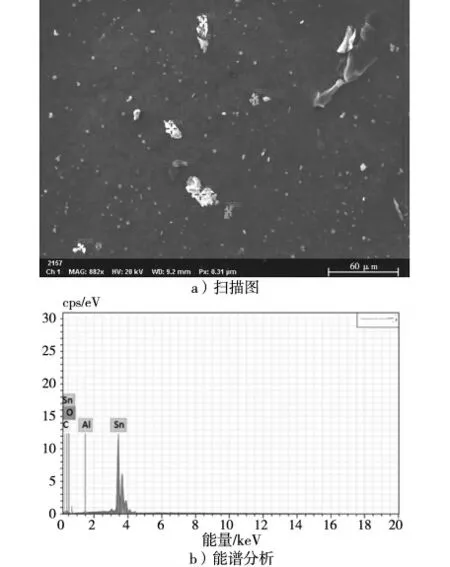

2.1.3.2 颗粒成分

EDS 点分析是将电子束在选定样品区域中选中某个固定的点进行全面扫描,不同信号强度显示出的峰形图代表某种元素,作定性或定量的分析。能谱点扫出来的峰型图及元素相对含量如图4、表3 所示。

图4 电镜能谱元素分析图

选取其中聚集部分颗粒,进行点扫描分析,测试具体元素含量。从图4、表3 可知,图中颗粒的主要元素是有C、O、Sn。结合颗粒源于往复压缩机的润滑油,这些颗粒很可能为源于曲轴轴瓦磨损的锡基轴承合金颗粒;而元素C、O 主要是源于颗粒表面残留油品或制样过程的清洗剂。

2.2 分析与结论

油液分析监测中,光谱元素分析结果中元素Fe、Sn 含量出现的上升趋势,磨粒分析中发现有尺寸细小异常磨损颗粒,电镜—能谱分析中有元素为C、O、Al(铝)、Sn,其中Sn 含量最高,表明这些颗粒主要是锡合金颗粒,以上均表明系统的曲轴轴瓦很可能出现异常磨损。

曲轴轴瓦主要由合金层和钢质层组成,表面一层轴承合金层,为较薄的涂层,底层为钢质层、是轴承里的含量最多的(图5)。根据检测结果中,光谱元素分析中的Sn 含量高于Fe,磨粒分析中主要磨损磨粒为锡合金,说明磨损主要部位发生在轴瓦的轴承合金镀层。对该机组做出“警告”等级预警,该机组的轴承存在异常磨损,应检查是否存在油压下降的问题、系统异常振动情况。

图5 曲轴轴瓦结构

现场工程师根据润滑油磨粒分析结果及时安排检修,检修发现轴瓦表面存在结点、疲劳剥落的现象,剥落区域还发现不规则的合金层;同时在润滑系统的滤芯、曲轴箱底部处发现有聚集的磨损颗粒(图6)。

图6 轴瓦有块状、点状剥落

在本案例中,设备出现了早期磨损,油液监测对故障早期预兆做出预报,及时处理解决实现了预防性维修,避免后续设备运行出现不必要的故障问题,从而影响生产及产生安全的问题,增加企业经济损失。

3 结论

(1)根据光谱元素含量趋势分析,可以判定设备可能会存在的故障隐患。定期对设备做油液趋势监测,发现设备运行中的磨损指标的变化趋势,做到早发现、早解决,有效避免因磨损加剧造成设备重大事故。

(2)对于设备中油液检测通过光谱元素分析、磨粒分析和电镜—能谱分析3 种磨损分析手段相结合,找出磨损颗粒来源,判断设备磨损的部位,并及时对设备进行检修。

(3)磨损分析与诊断技术相结合预判设备的故障发生是一种广泛应用的监测手段。基于光谱元素分析、磨粒分析、电镜—能谱分析三者之间的相关性,可以检测出油液的基本信息来确定设备的磨损状况。定期监测可以发现数据的异常及变化,早期就对设备制定相关维修措施计划,避免出现更加严重的故障事故。