基于图像处理的经编弹力织物线圈密度自动检测算法

唐泽华,李欣欣

(东华大学 纺织学院, 上海 201620)

随着社会的进步和人们对生活品质要求的不断提高,经编弹性织物被广泛地应用于各行各业,特别是服装面料。经编弹性针织面料一般用氨纶与锦纶交织而成,其线圈结构比较松散。氨纶由软质和硬质的嵌段共聚物构成,具有优越的弹性性能[1]。现代科技的发展和进步逐渐取代了传统的手工业,信息技术被大量用于纺织行业,图像处理技术在纺织行业得到了广泛应用,大大推动了纺织行业的发展以及纺织品的结构和提花识别技术的革新。彭然等[2]将纺织理论与计算机图像处理技术相结合,发明了一种用于校正织物倾斜的方法;武银飞等[3]和周果等[4]根据图形处理技术,研制出一种用于机器织物经、纬密度的自动识别系统,并以单色、多色机织物和印花织物为测试对象进行图像收集、图像灰度化处理,方向校正、经纱和纬纱的亮度投影曲线、漏检和去除异常像素点后得到了所有织物的单根经纱和纬纱的分割图像,从而计算出了机织物的经、纬密度;丁雪荣等[5]和Tunk等[6]对采集到的图像进行快速傅里叶变换(FFT)变换得到相应特征点,从而计算出针织物的密度;Huang等[7]利用灰度投影曲线上经纱和纬纱之间的最值来确定织物的横向密度和纵向密度。

图像处理技术在纺织行业已有一定的研究,但是仍然有一些问题没有得到很好的解决,如对于组织结构复杂、花纹色彩丰富、密度大的织物的密度检测精度不够。本文在已有对机织物自动检测密度[8-9]的基础上,开发出一套能够对弹力经编织物密度进行自动检测的方法,并基于织物密度的变化来对织物的伸长率进行预测。

1 经编弹力织物的制备及图像采集

1.1 织物制备工艺

1.1.1 实验设备与材料

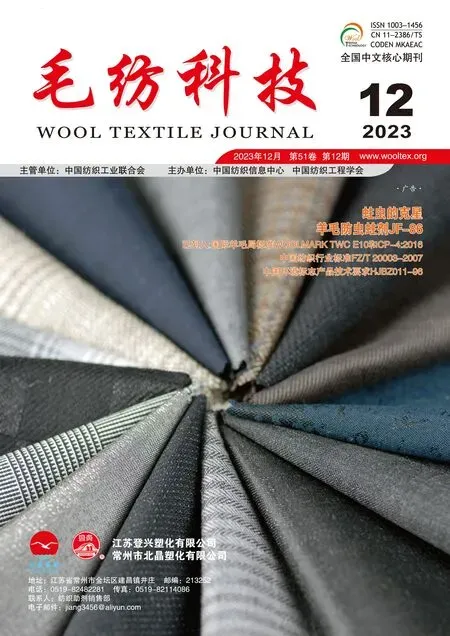

本文使用卡尔迈耶RSE4拉舍尔经编机,机号为E32,配备有4把梳栉,实验设备如图1所示。

图1 4把梳栉的拉舍尔经编机

锦纶具有优良的伸展性和弹性,在常温下也能进行染色,耐磨损,垂感好,其与氨纶织造出的织物手感柔顺且回弹性能良好。涤纶具有较高的弹性模量和断裂强度、耐高温。用氨纶混纺织造出的织物断裂强度大,具有良好的尺寸稳定性且生产成本低。由于本文所织造的产品主要应用于医用材料,需要产品弹性优良、弹性回复率高、手感柔顺,所以选用的原材料是44 dtex氨纶(韩国晓星公司)和44 dtex锦纶(长乐恒申公司)。

1.1.2 组织与结构参数

采用2梳氨纶经编机织成一种具有双向弹性的经编织物。具体配置为第1把梳栉采用满穿锦纶的穿经方式织造经绒组织;第2把梳栉采用满穿氨纶的穿经方式织造经平组织。其垫纱数码和穿经循环为GB1: 2-3/1-0//,满穿,44 dtex锦纶,GB2: 1-0/1-2//,满穿,44 dtex氨纶。

垫纱运动图如图2所示,线圈结构图如图3所示。

图2 垫纱运动图

图3 线圈结构图

1.1.3 织造工艺

在上机织造过程中,前梳和后梳2种原料的送经量及差异会影响织物的弹性性能。本文织造的经编弹力织物前梳栉所穿的锦纶送经量为1 310 mm/(480横列);后梳栉所穿的氨纶送经量为315 mm/(480横列)。经编机采用刚度好的织针以确保织针不会在织造过程中产生形变,采用积极送经的送经装置。织造出来的织物成品规格为横向密度16 根/cm,纵向密度为30根/cm。

1.2 织物图像采集

图像处理技术[10]的第1步就是图像采集,采集结果直接影响后续的操作步骤以及结果的准确程度,影响采集图像的质量要素主要有采集设备、采集环境、采集的方式方法、采集对象自身的条件等。

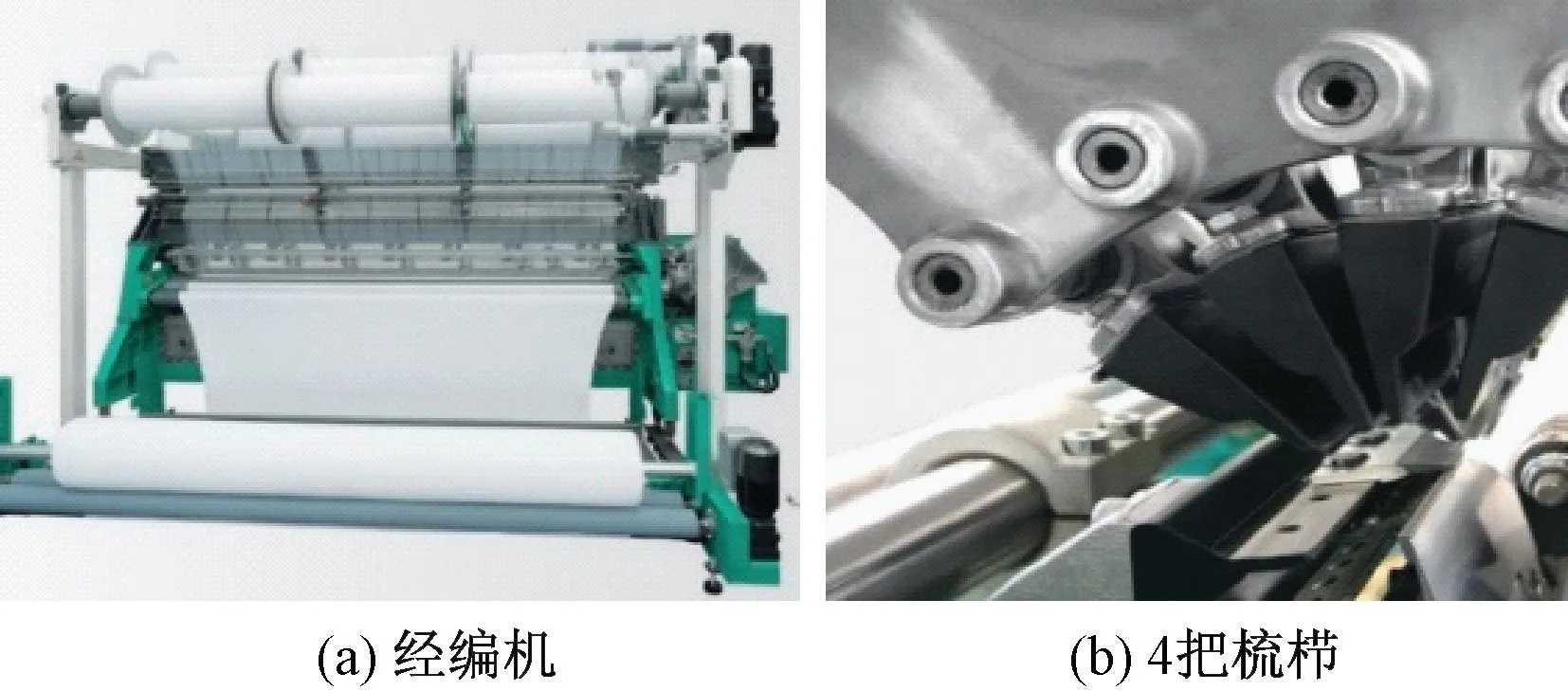

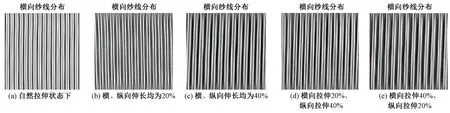

本文使用EOS 700D照相机(日本佳能公司)进行图像采集,使用可调LED照明灯,模拟白天的光线,在距离织物布面5 cm处控制图像尺寸为1 cm×1 cm,分别采集经编弹力织物在自然拉伸状态下(图4(a))、横,拉伸和纵向拉伸均为20%(图4(b)),横向拉伸和纵向拉伸均为40%(图4(c)),横向拉伸20%、纵向拉伸40%(图4(d)),横向拉伸40%、纵向拉伸20%(图4(e))状态下的图像,确定图像采集的尺寸可以减少后续密度自动检测程序的复杂程度,只需要统计出在1 cm×1 cm图像大小范围内的线圈横列数和线圈纵行数即可确定织物的密度。为了使拉伸效果更明显,图中绿色框表示10个横列和10个纵行的区域大小。

图4 原始织物图像

2 经编弹力织物图像预处理

2.1 织物图像灰度化

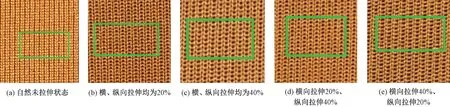

MatLab包括灰度图像、索引图像、真彩色图像、二值变换图像、序列图像5种图像[11]。通过rgb2gray函数可以将真实彩色图象转化为灰色图象,其代码为RGB=imread(′S0.PNG′);GRAY=rgb2gray(RGB),运行结果如图5所示。

图5 织物灰度图像

由图5可知,该图像已被转化成符合后续图像处理要求的灰度图像,便于后续对图像进行强化处理。

2.2 织物图像平滑处理

采用中值滤波方法对图像进行平滑处理,并利用 MatLab软件包中的medifilt2功能实现,邻域窗默认为3×3,其程序代码为M=medfilt2(GRAY,[3,3])。

2.3 织物图像的增强处理

采用直方图规定化对图像进行增强处理,此方法能够灵活机动的处理直方图,并且能够针对性的对某个灰度值范围进行增强,其MatLab软件代码为hgram=0∶255;直方图规定化增强对比度H=histeq(M,hgram)。上述程序中变换矢量hgram选择为hgram=0∶255,此选择能够满足图像具有较大的动态范围的要求,同时能够获得更为清楚的经编弹力织物的细节纹理图。

3 特征点的提取及线圈参数的计算

3.1 傅里叶变换

傅里叶变换是一种应用非常广泛的数学运算手段。本文采用快速傅里叶变换(FFT),FTT算法把离散傅里叶变换DFT(Discrete Fourier Transform)中重复的计算量最大程度的进行了删除,从而加快了计算速度,其MatLab的程序代码为FFT = fft2(F1);angle = angle(FFT);FS = abs(fftshift(FFT)),运行结果如下图6所示。

图6 经编弹力织物傅里叶变换频谱图

3.2 织物纱线重构及阈值变换

本文先对带有特征点的特征频带进行了线圈纵行、线圈横列系统的重组,并计算了线圈纵行和横列的数量。图7、8中所示为使用局部Niblack阈值法进行处理的图像,白色表示纱线,黑色表示纱线间隙,任意选择一条水平线作为基准线。

图7 重构后的线圈纵行信号图

图8 重构后的线圈横列信号图

由于在采集图像的时候限定了在1 cm×1 cm的织物内采集,因而只需自动检测出纱线根数即可得到织物密度。人工检测是用照布镜统计1 cm范围内织物线圈横列数和线圈纵行数。

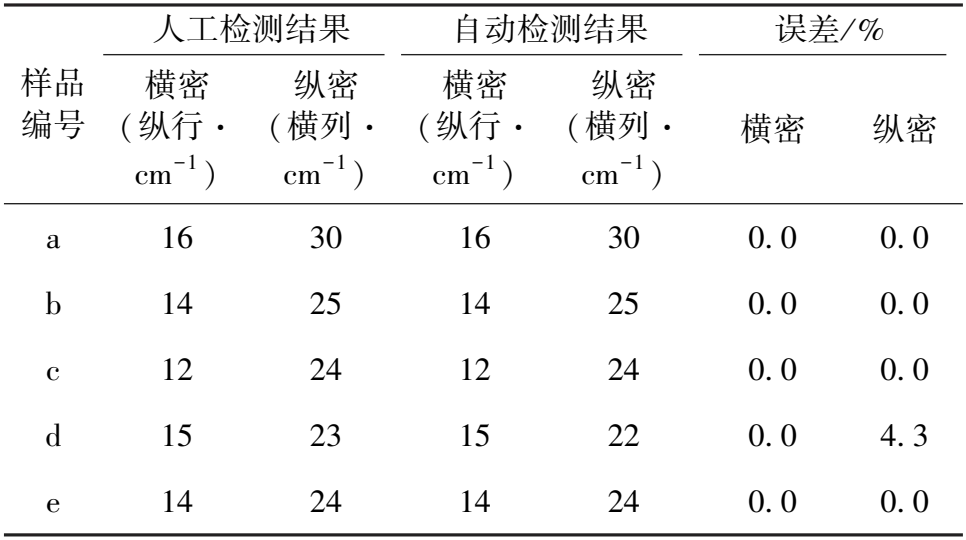

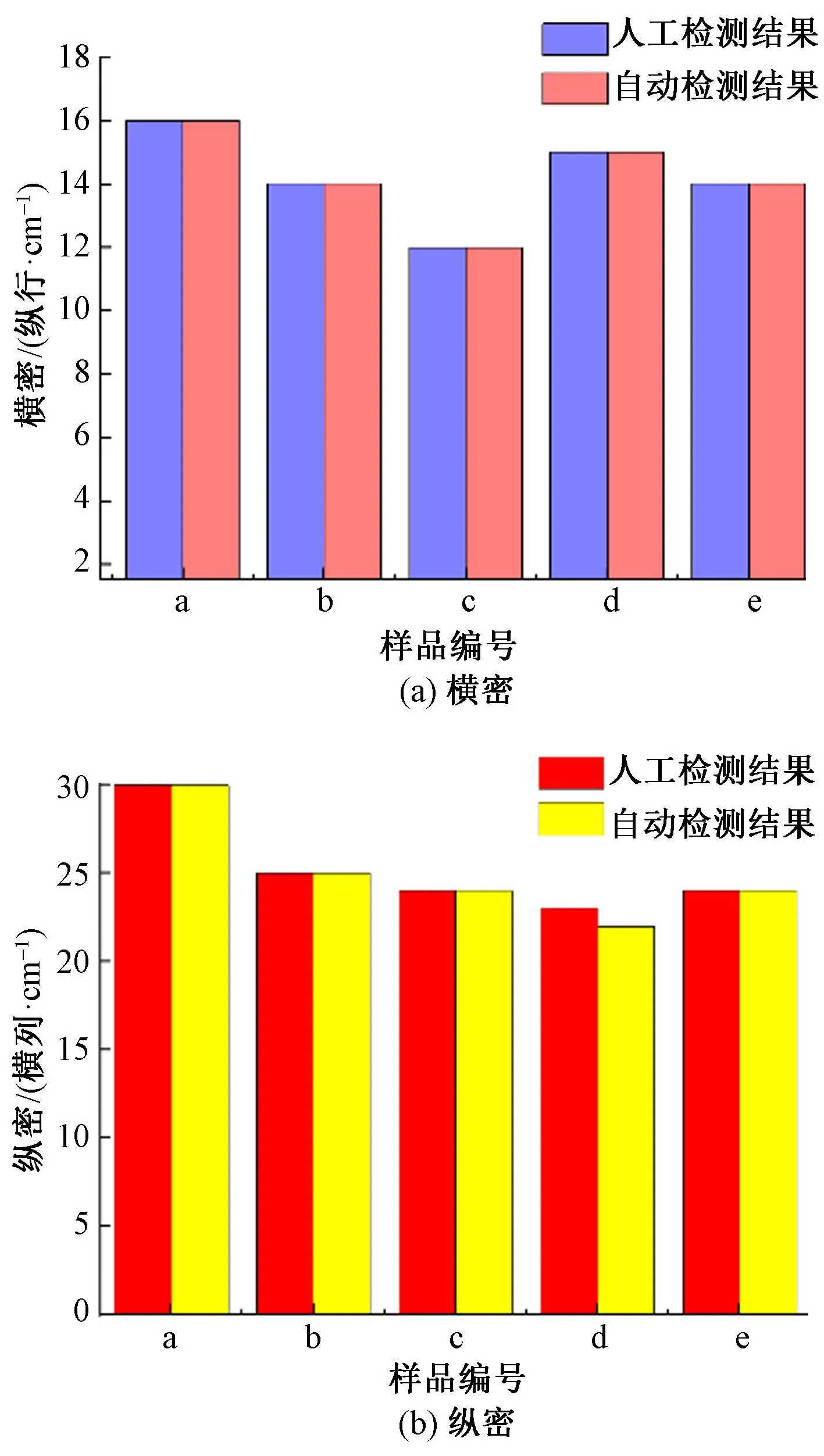

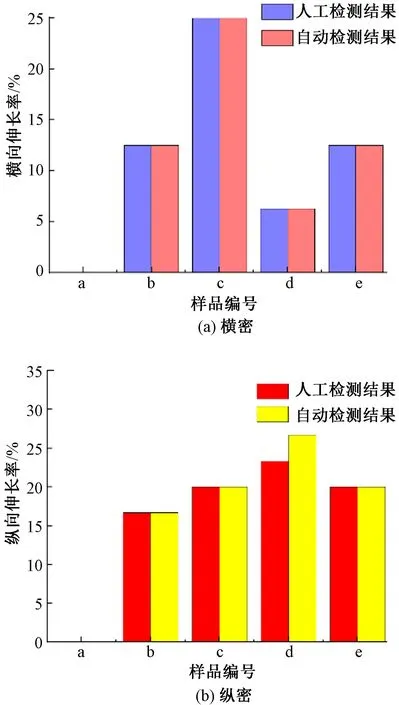

经编弹力织物密度自动检测结果和人工测量密度结果如表1和图9所示。

表1 经编弹力针织物的横、纵密对比

图9 横、纵密度柱状图

从表1和图9可以看出,人工检测与自动检测结果整体误差小于8%,在允许的范围内,本文提出的自动检测密度的方法可以取代手工检测。

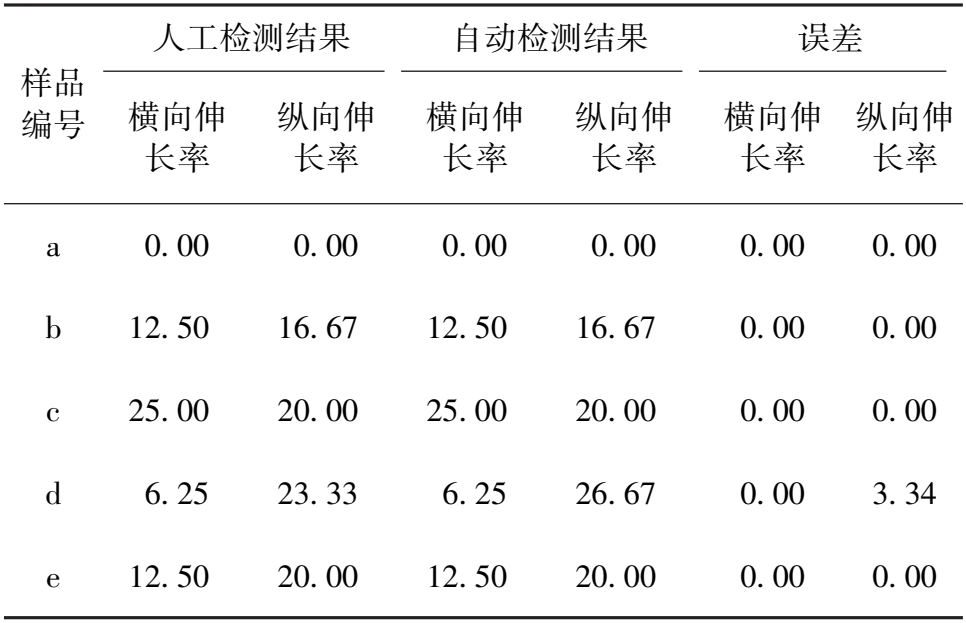

根据织物密度的变化可以对织物的伸长率进行简单预测,横向伸长率SA和纵向伸长率SB的计算公式如式(1)(2)所示,对比结果如表2和图10所示。

表2 经编弹力织物的横、纵向伸长率对比

图10 横、纵向伸长率柱状图

(1)

(2)

式中:SA和SB分别为织物横向和纵向伸长率,%,PA、PB分为指未拉伸前织物的横密和纵密,PA′、PB′分别指拉伸后织物的横密和纵密,纵行/cm、横列/cm。

从表2和图10可以看出,伸长率的自动检测误差均在6%以内,误差较小,可以用来对经编弹性织物的伸长率进行简单预测。

4 结 论

本文在装配有4把梳栉的E36卡尔迈耶RSE4拉舍尔经编机进行织造,然后对经编弹力针织物进行图像采集和预处理,用傅里叶变换实现了图像由空间向频域转换,从而能够对特征点的信息进行提取,然后使用傅立叶的逆变换将图像进行重构,统计出纱线的根数,得到织物密度。从而得出的结论如下:

①经编弹力针织物的织造要使用特殊的弹力经编机。

②利用傅里叶变换对图像进行转换,然后利用 Niblack′s阈值对噪声进行滤波处理,有效地去除了噪声成分,提高了图像的质量,并提高了检测的精度。

③通过使用图像处理技术,可以准确检测出针织物的纱线根数和密度参数,与人工检测的结果差异控制在5%以内,同时通过密度的检测可以预测经编弹力织物的伸长率。