基于Flexsim的生产线优化研究

邱慧聪

(河北工程大学管理工程与商学院,河北 邯郸 056038)

0 引言

随着精益生产理论的不断普及和发展,生产线的平衡问题引起学者的广泛关注。叶晓素等[1]在进行生产线的平衡研究时,运用人因工程的理论方法,在“人、机、物、法、环”5 个方面进行分析、改进,减少生产线安全事故的发生并营造一个安全、舒适、合理的工作环境等,从而提高生产效率。覃乾[2]运用MOD 法模特法对某轴承装配生产线上的工序和作业时间进行分析,发现其中存在的问题,并用MOD 法解决问题。PEARCE 等[3]应用启发式算法,结合排名-位置加权、迭代阻塞方案,建立能够同时处理多种约束类型的整数规划模型用,解决复杂装配线平衡问题。

服装制造业为应对多品种、小批量的生产局面,其生产线的平衡和优化势在必行。企业可以通过减少不必要的停工和生产阻塞,进行更有效的任务分配,提高生产效率。随着市场需求不断变化,消费者对服装时尚和款式的喜好也在变化,优化的生产线能够迅速地响应市场需求的变化,生产新款式或批量订单,确保产品的时效性。本文以Q 公司的C 衬衫生产线为研究对象,运用工业工程知识结合ECRS 原则及5W1H法进行分析,对C生产线的各个工序进行调整和优化,以提高生产线的平衡率。此外,通过Flexsim 软件对优化后的方案进行建模仿真,验证方案的合理性[4]。

1 C衬衫生产线现状分析

1.1 制造工序分析

Q公司是一家中小型服装制造企业,其包含多条服装生产线,本文以其中的C 生产线为研究对象进行分析和改进。C 生产线是一条衬衫生产线,生产工艺流程由门禁黏衬、折烫门禁、收省前片、收省后片、订商标、合肩缝与侧缝、锁肩缝与侧缝、倒烫省缝与折烫下摆、领子黏衬、勾领净样、修剪翻烫、领角定型、袖子合侧缝、锁边侧缝、倒烫侧缝与折烫袖口、袖口明线、缝合领子、缝合袖子、锁边袖笼、衣身下摆明线、锁眼、钉扣、整烫组成。C 衬衫生产线的工艺流程如图1所示。

图1 C衬衫生产线的工艺流程图

1.2 C生产线作业时间测定

在生产线中测量每道工序的工时是优化生产过程和提高效率的关键步骤之一。本文采用停表法计算C 生产线每道工序的作业时间,考虑可能存在的随机误差,减少因临时干扰或个别异常值而引起的影响,本文使用三倍标准差法剔除测量过程中可能出现的异常值。对于选定的工序,进行多次独立的测量,计算多次测量结果的平均值X和标准差σ。将筛选后的测量值相加,然后除以测量次数,计算筛选后的平均工时,这个平均值代表多次测量结果的集中趋势,并且通常更接近真实工时。为使结果更加准确,本文对每道工序进行8 次观测测量,为简化标准工时测量过程,以工序1 门禁黏衬为例,写出计算过程,工序1门禁黏衬的工时测量结果见表1。

表1 工序时间测定数据表

应用三倍标准差法剔除异常值[5],计算标准差和平均值。

平均值计算公式:

其中,Xi为一个作业单元的第i次观测数据。

标准差计算公式:

表2 工序测时异常值检验表

根据以上步骤剔除异常值后,采用求平均值的方法求出每道工序的平均测时结果,根据现场观测结果给定评定系数为1,宽放率为5%,根据ST=观测时间×评定系数×(1+宽放率)计算出标准工时[6],各工序的标准工时见表3。

表3 各工序的标准时间

1.3 C生产线平衡情况分析

本文通过计算生产线平衡率评估C 生产线的平衡程度,它表示在一个生产线上,每个工位的工作负荷与节拍时间相比的平衡度[7]。

生产平衡率计算如下:

其中:ηLB为生产线平衡率(%);n为工位个数(个);i为第ti个工序的操作时间(s);p为瓶颈工序的生产时间(s)。

通过计算生产线不平衡损失率可以衡量生产线因不平衡而导致的生产损失,表示不平衡对生产效率的影响程度[8]。如果不平衡损失率较高,说明生产线上的不平衡问题可能会导致生产效率下降和浪费增加;较低的不平衡损失率意味着生产线更加平衡,生产效率更高。

生产线不平衡损失率计算如下:

通过计算平滑性指数衡量生产线上产品的生产速度的波动程度。一个平衡的生产线通常会具有较低的平滑性指数,其生产速度的波动较小。低平滑性指数的生产线有助于确保产品在生产过程中能够按照预定的节拍时间进行流动,减少了生产线上的浪费和不稳定性。如果平滑性指数较高,说明生产线存在波动和不均匀的问题,需要进一步的平衡工作,以改进生产效率。

平滑性指数计算如下:

其中:φSI为平滑性指数;tc为瓶颈工序时间(s);ti为第i个工序的操作时间(s)。

根据以上计算结果可知,该生产线的平衡率较低,只有40.06%;生产线不用平衡损失率较高,为59.94%;平滑性指数较高,为42.14。说明C 生产线进行实际生产的过程中生产线存在波动较大的问题且C生产线的生产资源浪费严重,部分工位处于长时间空闲状态。

1.4 C生产线存在问题分析

(1)瓶颈工序的制约。C生产线中存在瓶颈工序,工序18 绱袖子为C 生产线中的瓶颈工序,其生产节拍为65.7 s。工序18 的生产节拍过长,导致生产线的平衡率极大地降低。由于需要投入更多资源满足瓶颈工序的需求,其他工序可能会被闲置或资源分配不均匀,导致资源浪费和成本增加,对生产线的资源利用率产生不利影响。此外,瓶颈工序通常承受较大的工作负荷,可能导致工作压力大、员工疲劳和过度工作的问题,使产品质量下降,因此改善瓶颈工序迫在眉睫。

(2)设备利用率低。C 生产线中各道工序的作业时间差距较大,因此会造成生产线上货物的大量堆积或试部分设备长时间处于闲置状态。工序12 领角定型的作业时间为15 s,工序13 绱领子的作业时间为55 s,作业时间相差3 倍之多,会造成12 工序的货物堆积,工序17 袖口明显和工序18 绱袖子亦是如此;工序18 绱领子的作业时间为65 s,而其紧后工作工序19 锁边袖笼的作业时间仅为28 s,会造成工序19 的工作设备长时间闲置,一个工序的紧前工序或者紧后工序与本工序的相差时间过大均不利于生产线的平衡。

(3)工作站划分不平衡。C 生产线的工作站划分存在一定的问题,各个工作站之间包含的作业元素不同,所需的作业时间也大不相同,会造成各个工作站的任务量不平衡。如果某个工作站上的任务过于繁重,工人需要在短时间内完成大量工作,可能会导致工人疲劳、质量下降,甚至出现健康问题,从而导致工作站的停机时间增加,任务难以按计划完成;相反,如果某个工作站的任务太少或太简单,工人可能会感到无所作为,而且生产线的整体效率会降低,导致资源浪费,工人和设备未能得到充分利用。通过精确划分工作站,可以最大限度地优化资源使用,减少不必要的浪费,包括减少材料浪费、节省劳动力成本和减少设备停机时间。

2 C生产线的优化分析

2.1 优化瓶颈工序

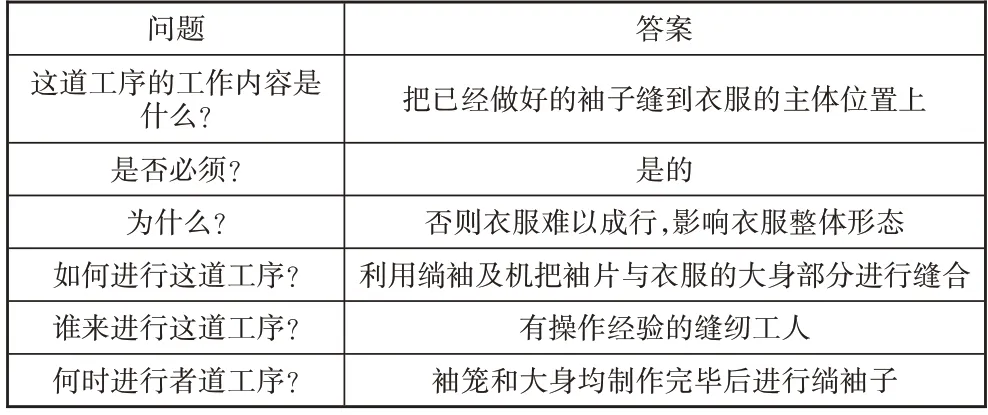

瓶颈工序限制了整个生产线的产能,其通常需要更多的资源,如设备和工人,通过优化瓶颈工序,可以增加整体产量、减少生产时间、提高生产线的吞吐量,更有效地利用资源,减少浪费。C生产线的瓶颈工序的工序18 绱袖子,用时65.7 s。采用5W1H 法结合ECRS原则对工序18进行分析,具体步骤见表4。

表4 工序18的5W1H分析表

根据上述分析,工序18 不能取消且不能简化工艺流程,所以本文对瓶颈工序采用增加一台设备和一名操作工人的方式进行改进。工序18改进之后,工序13成为新的瓶颈工序,工序13与工序18的工作原理相同,故也采用增加一台设备和一名操作工人的改进方式减少该工序的作业时间[9]。

2.2 划分工作站

当前,C 生产线的工作站划分混乱,各个工作站的工作负荷差距较大,不利于生产线的平衡,本文采用5W1H 法和ECRS 原则对C 生产线的各个工序进行重新划分[10]。应用5W1H法对C生产线的各道工序进行提问,即“为什么要进行工序的合并?”“如何进行合并?”“合并的工序发生整个流程的那个位置?”“工序的操作人员是谁?”“工序何时进行?”“这道工序的工作内容是什么?”根据分析可以得出,工序4收省后片与工序5订商标进行合并,合并后作业时间为20.9 s;工序9 领子黏衬与工序10 勾领净样进行合并,合并后作业时间为35.1 s;工序15 锁边侧缝与工序16倒烫侧缝、折烫袖口进行合并,合并后作业时间为28.3 s。合并后工序的作业时间与其紧前工序和紧后工序的作业时间相近,平均了工人的工作量且减少了工作站的数量,提高各个工作站之间的平衡率。合并后的工序见表5。

2.3 改装成“U”形生产线

针对C 生产线的设备利用率低的问题,结合生产线现状,本文把C 生产线原来的直线型生产线改装为由两条生产线组装而成的“U”形生产线。工序1门禁黏衬是生产线的第一道工序,无紧前工序且其作业时间远远小于其紧后工序,所以其可以同时供给两条生产线的投量生产。工序14 袖子合侧缝的工作内容是将衣物的袖子与侧缝(也称为侧缝线)相连,其没有紧前工序并且作业时间较短,所以工序14也可以位于两条生产线的中间同时供给两条生产线的生产。

3 基于Flexsim软件建立生产线仿真模型

本文利用Flexsim 对优化后的生产线建立仿真模型,图2 为优化后的生产线布局。为提高生产线上各设备的利用率,本文把一条单独的直线型生产线,改装成为由两条生产线组成的“U”形生产线。改装后生产线中的processor1--processor20为原生产线的各个生产设备,processor11-2、processor15-2、gx11-2、gx15-2 是为了减少瓶颈工序作业时间而增加的设备,gx2--gx20 为另一条生产线的设备;为实现工艺要求,生产线中加入了结合器combiner1-combiner4,其目的是使结合器的两道紧前工序都完成后再通过结合进行下一代工序,以ccombiner1 为例,其紧前工序为工序13 锁边侧缝倒烫侧缝、折烫袖口和工序11绱领子,只有同时完成这两道工序,才能在衣服主体上尽行下一道工序绱袖子。

经过Flexsim 对优化后的生产线进行仿真,可以得出各个工序的设备利用率如图3所示。

优化后的生产线,设备利用率最高的为processor8,为99.84%,设备利用率最低的为gx11-2,为43.44%,平均设备利用率为73.77%。

优化后生产线的生产平衡率、生产不平衡损失率以及平滑性指数均得改善具体计算过程和结果如下所示。

优化后的生产平衡率:

优化后生产线的生产不平衡损失率:

优化后生产线的平滑性指数:

由以上数据可知,优化后的生产平衡率由之前的40.06% 提高至60.08%,生产不平衡损失率由59.94%降低至39.92%,平滑指数由42.14 降低至19.27,各项指标均有较大改善。

4 结论

本文通过停表测时法对C 生产线上的工序作业时间进行测量,利用5W1H 法结合ECRS 原则对所得数据进行分析。针对原生产线中瓶颈工序作业时间过长、设备利用率低、工作站划分不平衡等问题,提出解决方案,用Flexsim 仿真软件进行建模验证方案的有效性,最终C 生产线的平衡率有所提升,生产线的生产速度波动程度有所降低,生产线的不平衡损失率降低表示生产线因不平衡而导致的生产损失减少。