IV型LPG气瓶紫外线耐老化性能试验方法研究

李 昱*

(上海市特种设备监督检验技术研究院)

0 引言

近年来,我国液化石油气(LPG)产业发展迅速,其中民用液化石油气是主要的消费品。目前钢质焊接气瓶是民用LPG 最普遍的输送方式,随着铝内胆车用纤维缠绕储氢气瓶快速发展,高密度聚乙烯内胆玻璃纤维全缠绕气瓶(简称“IV 型LPG 气瓶”)也有着广阔的应用前景。

目前国内IV 型非金属内胆缠绕气瓶应用还处于起步阶段,相关的国家标准还没有出台,目前国内只有唯一的团体标准T/CATSI 02005—2019《液化石油气高密度聚乙烯内胆玻璃纤维全缠绕气瓶》。该标准中有一项试验项目是人工时效试验,该试验分3 个阶段,分别是耐盐雾试验、耐二氧化硫试验及耐紫外线老化试验。人工时效试验是通过人为制造的盐雾环境、二氧化硫环境及紫外线老化环境,对气瓶进行耐老化强度验证。

2021 年,在上海市市场监督管理局2021-18《液化石油气塑料内胆复合气瓶检测技术研究》项目的支持下,上海市特种设备监督检验技术研究院气瓶阀门检测中心对紫外线老化试验设备及方法进行了研究。IV 型LPG 气瓶由高分子材料内胆、纤维增强复合材料承载层和防撞击外壳3 个部分组成,由于紫外光是引起高密度聚乙烯老化的主要因素,玻璃纤维的老化又是其中最重要的问题,随着老化时间增加,光照辐射对玻璃纤维的破坏程度加剧,力学性能保留率呈现明显的下降趋势。因此玻璃纤维紫外老化评价技术是研究玻璃纤维老化的必要方法,进行IV 型LPG 复合气瓶耐紫外线老化性能试验有着非常重要的意义。

1 气瓶紫外线老化试验标准要求

目前市场上的成品紫外线老化试验箱适用的产品基本为皮革、纺织、橡胶等产品,没有特定针对IV 型LPG 气瓶的试验设备。UV 灯管也仅排布于试验箱的顶部,数量大多为6 只,对于试样的紫外线老化试验是采取顶部直接照射的方式,这样的灯管布局容易被遮挡,对物体的紫外辐射范围不够全面。

而对于气瓶紫外线老化试验而言,灯管的选择和排布对于测试条件的设定是至关重要的,基于T/CATSI 02 005—2019 中规定的测试要求(详见表1),选用UVA-340 型紫外线灯管。UVA-340 灯管可以模拟阳光的光谱范围为295~365 nm 的短波光谱,在短短几天的时间内,就可模拟再现户外几个月或几年内发生的损坏,包括材料老化褪色、失光、强度降低、开裂、剥落、粉化和氧化等。

表1 T/CATSI 02 005—2019中暴露周期参数

表1 列出了对于气瓶在紫外线环境中的暴露周期、辐照度和黑标温度要求,LPG 气瓶在能源多样化的今天仍占有一席之地,其最大的优势为储运便携。比如在没有通燃气的乡镇,LPG 便是人们赖以生存的能源。在户外环境中,LPG 也是首选的能源,而绝多数户外环境的潮湿是由露水,而非雨水造成的。因此紫外线老化需要模拟户外潮湿的环境,这就需要用到冷凝机制即凝露功能。在冷凝循环中,需要使测试箱内的相对湿度维持大于98.5%,并保持相对高温。

2 气瓶紫外线老化试验方法技术路线概述

根据T/CATSI 02 005—2019标准中6.3.7项的要求,荧光紫外灯加速应力破坏试验需按 GB/T 16422.3—2014《塑料 实验室光源暴露试验方法 第3 部分:荧光紫外灯》 规定进行,试验周期为带压(2.1 MPa 的空气)时间 10 d,气瓶泄压空载状态重复一次,计算下来该紫外线老化试验总共需20 d。气瓶数量要求为2 只,在进行完人工时效试验之后,1 只气瓶做爆破试验、另1 只气瓶做常温疲劳试验。装配完外套的气瓶同样需要进行耐紫外线老化试验,试验条件和步骤一致。按上述条件,气瓶数量供需4 只,其中2 只带外套。如果气瓶按照每只进试验箱进行试验的过程,共需要80 d 才能完成该项试验,为了节约时间同时满足标准的要求,课题组自主研发了一台耐紫外线老化试验机。

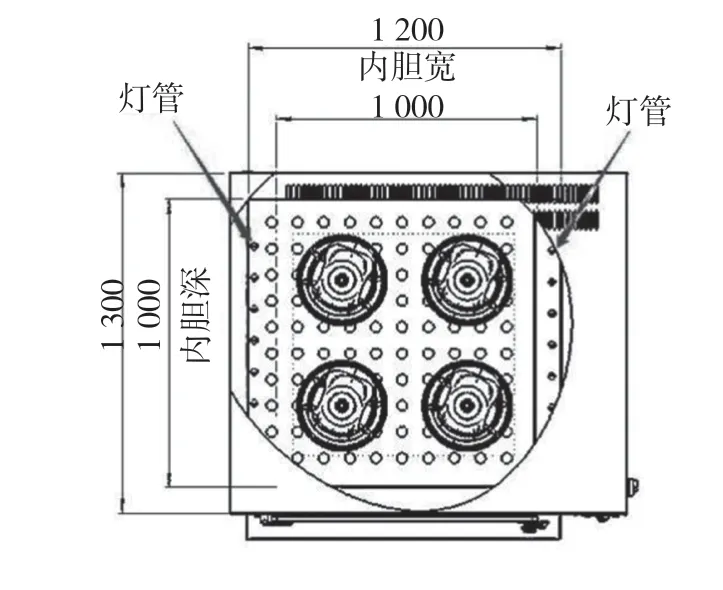

首先设备必须足够大,可以满足同时将4 只气瓶放入紫外线老化箱的需求,这对紫外线灯的排布是一个重大考验。因为放入一个气瓶,仅需四面排布紫外线灯管就能使气瓶受到均匀照射,但4 只气瓶同时放入试验箱,相互之间有阻挡,不利于均匀辐射。为了使得紫外线照射均匀,课题组在箱体内排布了24 支原装进口QLAB 荧光紫外灯作为光源,紫外灯管位于工作室顶部及左右两面侧部,使得紫外辐射可以直接从中央照射到瓶体外侧,样品与各个紫外灯管最近平行距离在45~55 mm 范围以内,保证对样品的光照处于最优范围。这样的布局就可以模拟太阳的照射角度和轨迹,尽可能做到模拟自然老化环境。最终根据目前LPG 气瓶的常见外径320 mm 确认了箱体尺寸长宽高分别为1 000 mm×1 200 mm×1 000 mm,并在高度方向留有足够余量,详见图1。

图1 紫外线箱体俯视图(单位:mm)

其次辐照强度需要可调节范围,虽然标准规定的辐照范围为0.83 W·m-2·nm-1,但经过多年实验室经验证明,技术是日新月异不断创新的,标准也会随之不断变化,试验设备参数不能局限在一个定值,因此最终该台设备可以通过程序的调整,设定辐射强度在0.4 ~1 W/m2内可调节,为后续的产品及标准留有余量。

最后还要考虑凝露功能的实现,目前市场上现有的成品仅能在底部供水,无法模拟湿气影响。因此课题组在箱体顶部区域设置了多个喷淋头,可以通过先在水槽内注水,保证凝露要求,然后通过喷淋头实现以冷凝或喷淋的方式模拟湿气影响。水喷淋在模拟由于温度剧变和雨水冲刷所造成的热冲击或机械侵蚀是非常有效的。整体可在该试验箱内实现对样品的阳光和湿度模拟过程,并可通过加热器提高温度,该设备的功能更加全面,模拟效果更加真实可靠。

对于箱体的材质,课题组选用的样品架及箱体架均为不锈钢材质,该材质耐腐蚀易清洗,设备密封条采用硅胶材料,具有韧性好,高温环境下不易变形、老化的优点。

3 气瓶紫外线老化试验过程

为了验证自主研发紫外线耐老化设备的可行性,选用某家气瓶生产厂家生产的4 只型号规格为FYSPG-27.4-B 的IV 型LPG 气瓶进行耐紫外线老化试验。瓶体外径为316 mm,瓶体长度为465 mm,容积为27.4 L,详见图2。

图2 IV型LPG气瓶紫外线耐老化试验

气瓶先充装空气至压力为2.1 MPa 后进行如下试验,然后泄压,并在空瓶状态下重复下述试验:

(1)60 ℃下4 h 干燥状态紫外线照射试验;

(2)50 ℃下4 h 无光照凝露状态试验;

(3)50 ℃下5 h 的干燥状态紫外线照射试验;

(4)25 ℃下1 h 无光照凝露状态试验。

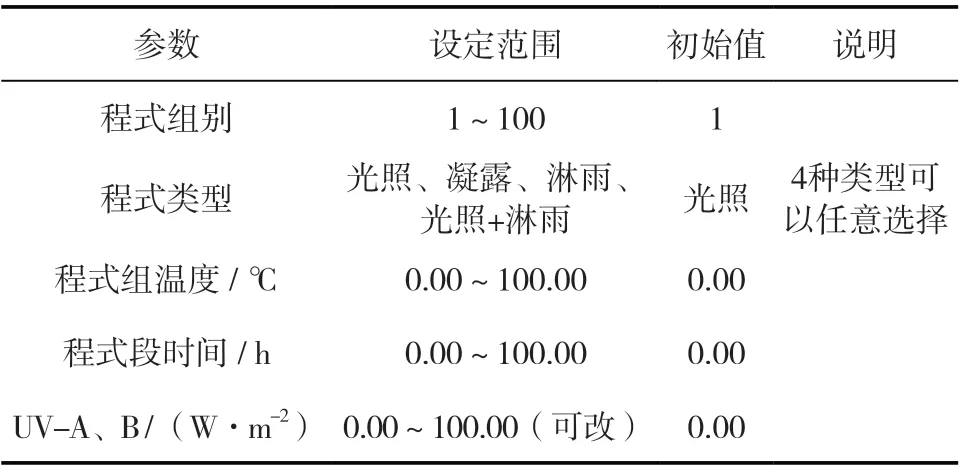

整个过程可在程序控制面板上进行参数设定,如表2 所示,光照、凝露、淋雨以及光照雨淋4 种模式可任意选择。使用时,在接通电源前先将试样放在样品架上,关闭箱门。接通水源,使加水处于预备期,开启注水电磁阀,将水加至设定水位,从而保证加湿满足凝露要求;然后开启紫外灯管和喷淋头,由紫外灯管模拟阳光,通过冷凝或喷淋的方式模拟湿度影响,用于检查试样耐受阳光辐射的能力,再现阳光、雨水和露水对气瓶产生的影响。

表2 程序参数设定

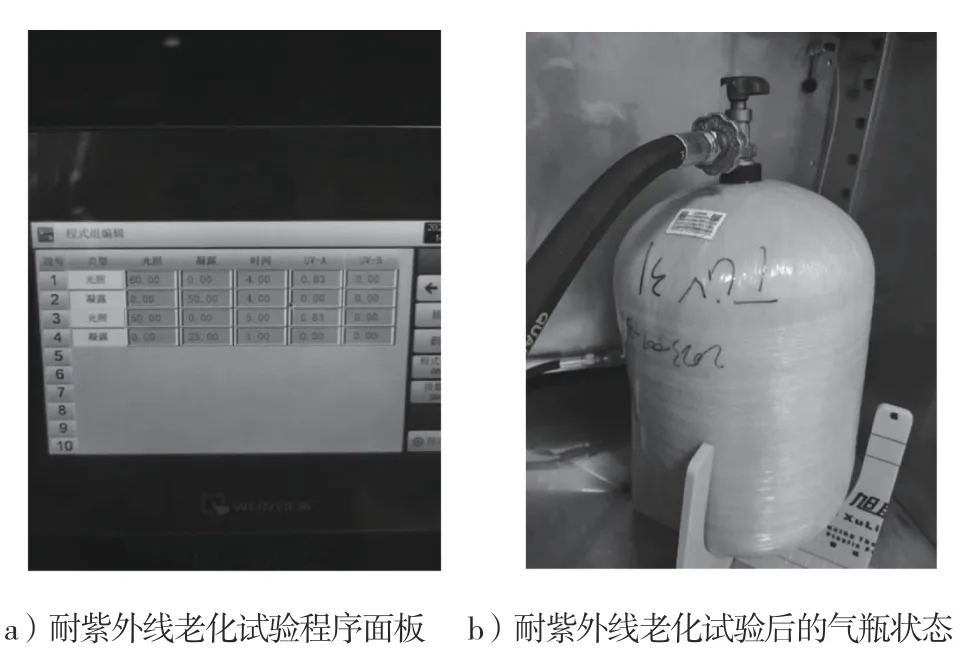

图3 是根据标准研发的耐紫外线试验设备试验过程中的面板情况,辐照度、黑标温度、凝露状态、湿度等参数都可以直接通过面板读取,操作方便。气瓶耐紫外线试验不仅是考察阳光辐照对于气瓶的影响,还需要考量雨水和露水对于IV 型LPG 复合气瓶的影响。UV 荧光紫外灯可以再现阳光的影响,与此同时冷凝和水喷淋系统就可以再现雨水和露水的影响。二者相加就可以模拟阳光、潮湿和温度对材料的破坏作用。不同地区的日照强度和温湿度不一样,以新疆为例,日照时间长,太阳直射温度高,在不需要人为干扰的情况下就能使气瓶表面达到60 ℃。因此在整个的测试循环中,温度也必须是可控的,毕竟LPG 气瓶规定使用温度为-40 ~60 ℃。在每个循环中,温度都可控制在一个设定点,黑板温度计可以监控温度,温度提高可以加速老化的进程。

图3 紫外线试验过程控制面板显示图

图4 是耐紫外线老化结束后的气瓶状态及控制面板的最终显示情况,光照和凝露的工作温度和持续时间都可以在操作面板中得到记录和保存。经过紫外线试验后的气瓶,肉眼基本无法看到气瓶外表面有缠绕层脱落或缠绕层发黄等现象,需要验证气瓶的耐紫外线老化性能,还需要对其进行后续的压力循环试验及爆破试验。

图4 耐紫外线老化后的程序面板和试验后的气瓶

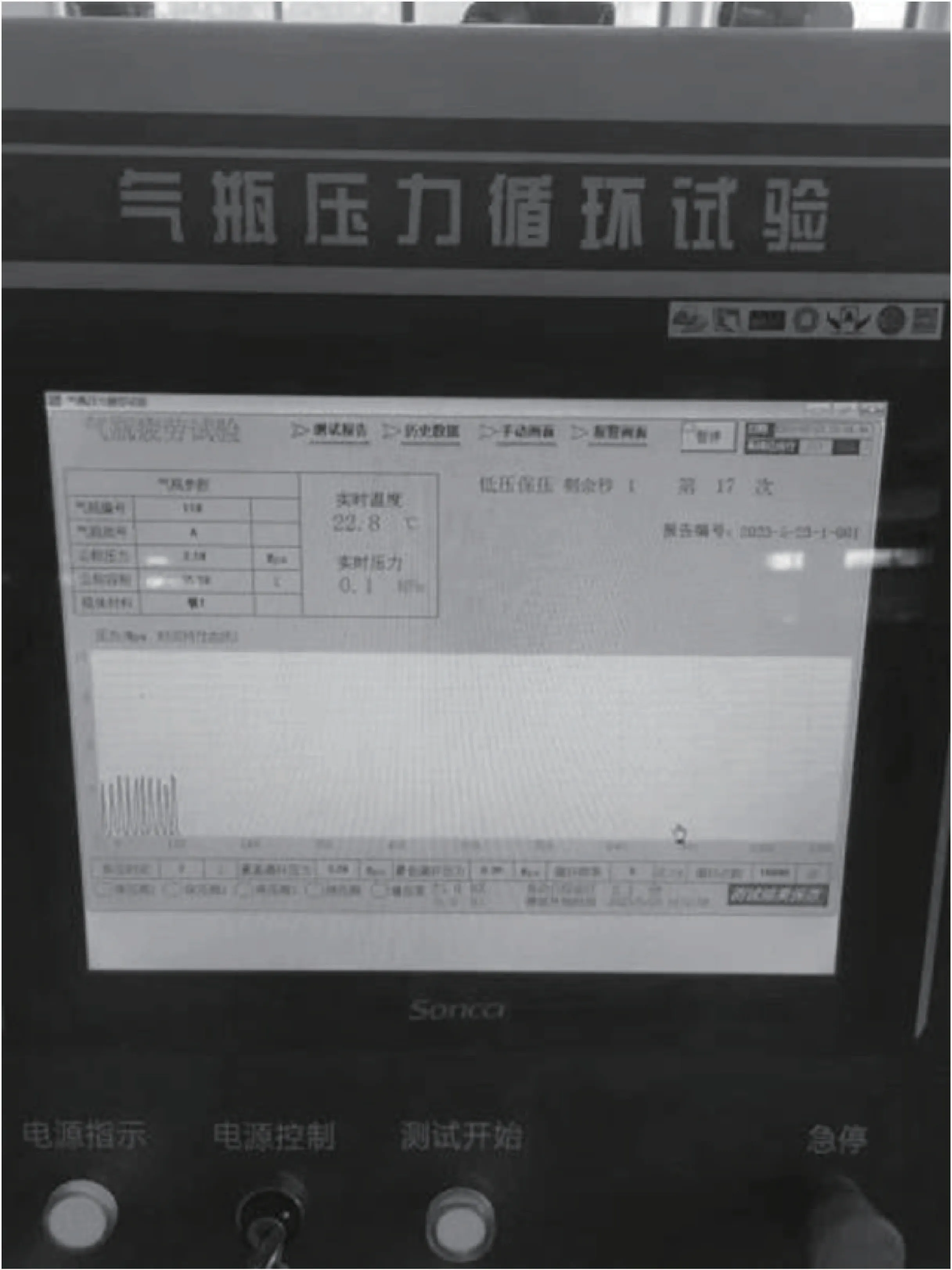

经验证,国内某企业生产的IV 型LPG 气瓶经过480 h 的耐紫外线老化试验后,2 只气瓶进行了0.3 ~3.2 MPa 的常温压力循环12 000 次(如图5 所示),试验结果无渗透、无破裂、无泄漏;另2 只气瓶进行了水压爆破试验(如图6 所示),爆破压力分别为9.3 MPa 和8.7 MPa(标准要求不低于6.3 MPa)。从试验结果可以看出,这4 只复合气瓶的压力循环强度和爆破强度均能满足标准要求。

图5 耐紫外线老化试验后的气瓶疲劳试验

图6 耐紫外线老化试验后的气瓶爆破试验

4 IV型LPG复合气瓶和传统钢质LPG焊接气瓶比对

传统的钢质LPG 气瓶强度是通过壁厚来保证,同时还需要焊接工艺和无损检测工艺的技术支持。而IV 型LPG 气瓶的强度完全由缠绕纤维和缠绕固化工艺来保证,因此IV 型LPG 气瓶需要通过材料耐老化性能的测试来验证其强度。这也就是为什么传统的钢质LPG 气瓶,其产品标准GB/T 5842—2022《液化石油气钢瓶》中没有材料耐腐蚀性能的原因,只要通过测厚就能直接得到气瓶的腐蚀状况数据。但这并不意味着传统钢瓶比IV 型LPG 气瓶更安全。钢质LPG气瓶的安全性验证仅包括爆破试验、压力循环试验、水压气密性试验这3 项破坏性试验。众所周知,钢材是一种易受腐蚀而老化的材料,即使钢质LPG 气瓶外部有防护漆作为保护层,但在运输过程中难免会受到磕碰。何况在海边等盐雾腐蚀环境下,钢瓶的耐腐蚀能力急剧下降,壁厚减薄明显。但根据TSG 23—2021《气瓶安全技术规程》规定,液化石油气钢瓶定期检验周期为4 年,在使用过程中即使有腐蚀现象,使用者无法及时对气瓶进行壁厚测定,这就导致使用过程存在风险。

目前全球气瓶的发展趋势是轻量化、安全性、低成本。和传统的LPG 钢质焊接气瓶相比,IV 型LPG气瓶最显著的变化就是质量变轻了。通过IV 型LPG复合气瓶耐紫外线的耐老化试验结果可以看出,虽然理论上塑料遇到光照会产生各种老化现象,但通过试验验证可以看出,只要气瓶制造商选用的材料和制造工艺符合标准要求,即使处于光老化的环境中,其强度依旧在设计范围内,风险可控。IV 型LPG 气瓶的环境耐用性能较好,即使在老化环境中依旧有着出色的表现。

目前由于IV 型LPG 气瓶在国内处于研发阶段,研发成本、设备成本和产品成本相对于传统钢瓶来说略高。但是随着技术日益成熟,IV 型复合LPG 气瓶的价格会比传统钢瓶更有优势。且目前新型的IV 型LPG 复合气瓶在国内市场销售使用前,都需要通过T/CATSI 02 005—2019 标准的一系列型式验证后方能投放市场,其安全性都需要通过冲击、跌落、耐盐雾腐蚀、耐紫外线老化等多项使用验证。

5 结论

(1)基于环氧树脂、聚乙烯内胆和玻璃纤维的材料性能特点,紫外线老化环境的模拟对于IV 型LPG瓶的强度影响至关重要。

(2)自主研发的耐紫外线老化试验设备通过合理的紫外线灯管排布,有效解决了气瓶之间相互阻挡,不利于辐射均匀的问题,将原本试验时间的80 d 缩短至20 d,大大节约了试验时间和成本。同时在顶部增加喷淋头,模拟由于温度剧变和雨水冲刷对气瓶造成的热冲击或机械侵蚀。

(3)从试验结果可以看出,目前国内自主研发制造的IV 型LPG 气瓶的耐紫外线老化性能可以满足标准需求。

(4)目前全球气瓶的发展趋势为轻量化、安全性、低成本,IV 型复合LPG 气瓶具有质量轻、环境耐用性能好等优点,未来将逐渐取代传统钢瓶。