大型搅拌反应器封头顶部结构优化设计

王 勇* 牟肇章

(1.中国特种设备检测研究院 2.华东理工大学 机械与动力工程动学院)

0 引言

搅拌式反应器结构灵活、操作方式多样,在生物、化工、医药、食品等领域被广泛应用[1-2]。为了装设电机,通常会在搅拌式反应器封头顶部设置一个搅拌法兰。由于电机工作时会产生振动,再加上电机自身的质量,搅拌法兰会发生支撑面偏转。设备尺寸较小时,电机的质量和转矩也都较小,搅拌法兰的支撑面偏转一般不会超出允许值。随着工业生产逐步升级,设备不断向大型化发展,搅拌式反应器规格尺寸越来越大,电机也随之增大,此时搅拌法兰的支撑面偏转量也随之增大,当设备封头刚性不足时搅拌法兰的支撑面偏转量很容易超出其允许的偏转量。但对这一问题的解决方法和措施,目前还未发现有相关文献进行公开的报道[3-4]。

某年产250 万t 精对苯二甲酸(PTA)装置中的氧化反应器,公称直径为DN10 500 mm,搅拌法兰支撑面的允许最大偏转量为±0.04°,设备顶部标准椭圆形封头上的搅拌法兰在加装了电机后出现了支撑面偏转量过大的现象。针对这一问题,本文提出了在封头顶部设置筋板的技术方案,并建立了有限元计算模型,通过计算分析得到了筋板的最优结构参数,满足了搅拌法兰的设计要求。

1 设计参数及封头结构

1.1 封头结构

该氧化反应器的标准椭圆形封头上有接管N1-a、接管N1-b、接管N2、凸缘和搅拌法兰组成。封头结构尺寸如图1 所示,接管尺寸如表1 所示。

表1 接管尺寸

图1 结构示意图(单位:mm)

1.2 设计参数

该设备的设计压力为1.5 MPa,设计温度为150℃,封头材料为Q345R,接管、搅拌法兰及凸缘均采用16Mn锻件。所使用材料在设计温度下的的弹性模量为1.86×105MPa,泊松比为0.3,根据GB/T 150—2011《压力容器》标准,材料的屈服强度和许用应力可见表2。

表2 材料设计温度下的强度指标

接管载荷根据设计方要求,加载形式如图2 所示,具体数值如表3 所示。

表3 接管载荷

2 搅拌法兰支撑面偏转分析计算

2.1 结构力学模型

本节通过ANSYS Workbench 软件对封头结构进行数值模拟计算,首先需要建立计算模型,之后对模型进行网格划分、边界条件设置和分析计算[3]。取氧化反应器的部分筒体(2 500 mm)、封头、凸缘、搅拌法兰、接管 N1-a、接管 N1-b、接管 N2 等作为有限元计算模型,在该模型基础上进行应力分析[4]。

图3 给出了分析结构划分单元网格后的有限元模型。单元类型为 SOLID186,采用 20 结点单元,有限元模型合计单元数为217 967,节点数为1 083 176。

图3 有限元网格划分

边界条件设置为在筒体段底部施加固定约束。封头内部施加设计压力pd=1.5 MPa,各个接管及搅拌法兰载荷按表3 中的值来施加。

2.2 计算结果及分析

封头结构整体应力情况如图4 所示。

图4 整体应力云图

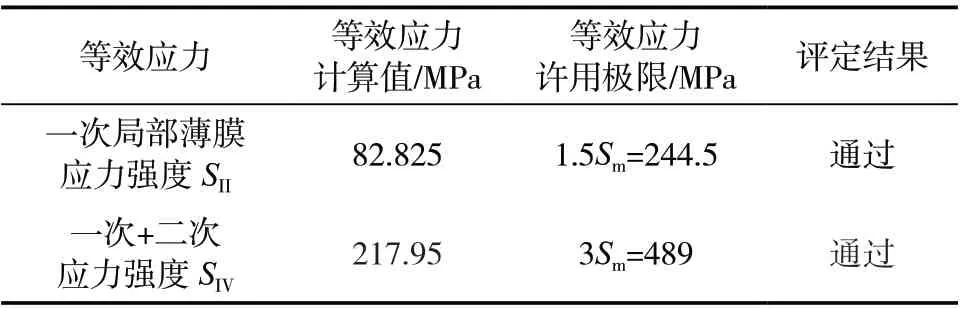

由图4 可知,封头结构中应力最大点在接管N2与封头连接处,其最大值为217.95 MPa,大于材料的许用应力强度Sm=167 MPa,因此需进行线性化分析评定,根据标准JB 4732—1995《钢制压力容器——分析设计标准》(2005 年确认),评定结果可见表4。

表4 线性化评定结果

搅拌法兰变形结果如图5 所示。

图5 搅拌法兰变形结果云图

由图5 可知,搅拌法兰面上的最大位移差为:7.07 025-5.780 4≈1.29 mm,法兰外径Do=2 580 mm,则计算支撑面偏转量为:

θ= arcsin(1.29÷2 580)=0.053 °

而本氧化反应器的搅拌法兰支撑面的允许最大偏转量为±0.04°,该法兰支撑面的偏转量不符合设计要求。

出现该结果的原因是该氧化反应器封头的尺寸非常大,且装配的电机质量也大,封头刚度不足,导致封头出现较大变形,法兰的偏转量也随之变大。

3 筋板设计

为了满足搅拌法兰偏转量的设计要求,采用设置筋板来提高封头的刚度,从而降低搅拌法兰的偏转量。同时为了使筋板结构设计更合理,利用ANSYS Workbench 软件进行参数化建模[5],通过调整筋板的高度和长度改变封头筋板结构,找出最大应力与筋板高度、长度之间的变化规律,从而得到较优化的筋板结构尺寸。

3.1 结构参数化

ANSYS Workbench 软件提供的Design Exploration模块为结构优化设计提供了方便,已在工程分析中获得了广泛应用[6]。使用Design Exploration 提供的优化设计功能可以进行设计参数在一定范围内变化时结构的响应分析。在Design Model 中将筋板的高度和长度相关参数设置为输入参数。由计算可得加入筋板后的最大应力在筋板端部与封头连接处,故将此处的最大应力设置为输出参数。

3.2 筋板高度和长度参数分析

设置筋板高度长度系列如表5 所示。

表5 筋板的高度长度参数

计算结果即筋板高度、长度与最大应力的关系分别如图6 和图7 所示。

图7 筋板长度与最大应力的关系

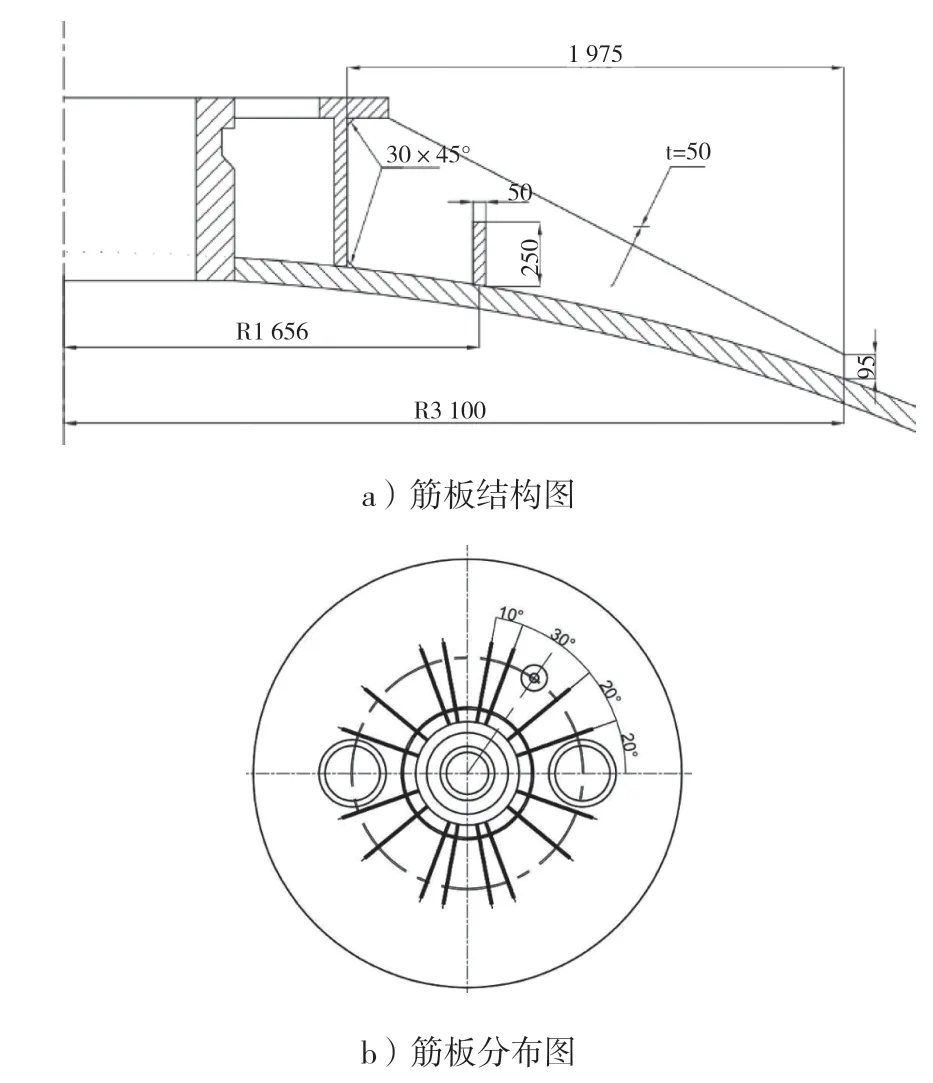

从图6 可以看出,筋板高度越低,最大应力值就越小。这是因为筋板高度越低,筋板端部变形协调量越小,此处应力也越小。由此可知,在设计中应尽量减小筋板高度,但当筋板高度过低时,会给制造带来一定的困难,所以筋板高度宜控制在95 mm。

从图7 可以看出,筋板长度越长,最大应力先增大后减小,之后趋于平缓,应力最大点在筋板长度为1 175 mm 时。原因是接管N8(a、b)直径较大,所在处开孔也较大,导致此处几何变化较大,变形协调导致筋板的端部应力也会很大。因为越靠近接管N1(a、b)中央位置,变形协调也越大,筋板端部应力也越大。因此本设计中将筋板长度选取1 975 mm。

3.3 应力及法兰偏转量计算

根据上节确定的筋板最优高度和长度,筋板的结构设计如图8 所示。

图8 筋板设计尺寸及分布(单位:mm)

对设置筋板的封头结构重新进行应力计算及法兰偏转计算。边界条件设置和载荷施加仍按照2.1 节中的条件。加入筋板后的封头结构应力分布情况如图9 所示。

图9 加入筋板后的封头结构的应力云图

由图9 可知可知,封头结构应力最大点在筋板与搅拌法兰连接处,最大值为387.7 MPa,大于Sm=167 MPa,需进行线性化分析,其结果可见表6。

表6 线性化评定

加入筋板后的搅拌法兰支撑偏转量如图10 所示。

图10 加入筋板后支撑偏转

由图10 可知,搅拌法兰面最大位移差为5.091 8-4.938 8 = 0.153 mm,则计算法兰支撑面偏转量为:θ= arcsin(0.153÷2 580)= 0.003°<0.04°。

该法兰支撑面的偏转量符合设计要求,封头顶部加设筋板对改善搅拌法兰支撑面偏转量有很好的效果。

4 结论

(1)采用有限元方法对PTA 氧化反应器顶部封头搅拌法兰的刚度进行了计算,发现氧化反应器搅拌法兰的支撑偏转量过大,其原因是该氧化反应器封头尺寸大,封头刚度不足。提出了封头上设置筋板的方法提高封头的刚度,以满足搅拌法兰的偏转量要求。

(2)对筋板的高度和长度的变化进行参数化建模,得到了筋板高度和长度与最大应力的规律。筋板高度越低,最大应力越小。筋板的长度变大,最大应力则先增大后逐渐减小,当长度达到某一数值时最大应力趋于平稳。

(3)筋板结构尺寸优化的结果是高度为95 mm,长度为1 975 mm。