高炉配套碗式磨煤机出力提升改造实践

王成江

(石横特钢集团有限公司炼铁厂,山东 肥城 271625)

1 前言

目前国内高炉磨煤机设备主要是碗式中速磨,功能是将直径≤38 mm 的原煤研磨成0.075 mm 左右的煤粉,喷出至高炉炉内,降低焦炭消耗,从而降低高炉生产成本。近几年政策及环保要求,部分钢厂逐步新上大型高炉或对小高炉扩容改造,扩容高炉的配套设备也需要相应的改造或升级,喷煤磨煤机就是其中之一。

石横特钢1#高炉配套HPS1003 碗式磨煤机自2010 年运行至今,不同程度地出现出力下降现象,磨煤机最大出力仅能维持在32~34 t/h(煤粉),磨煤机出力不足具体表现为磨煤机压差增加明显,部分原煤排放到石子煤收集装置,磨煤机出现堵煤现象,远远不能满足高炉扩容后对煤粉的需求量。

确定1#高炉实施大修后,设备管理人员研究设备配套问题,制定多套方案,如新建1台大型磨机、从新区输送煤粉至老区及在原厂房位置安装大一规格的磨机等。经过初步设计及投资测算,现场场地有限、投资费用高。能否在投资最少的情况下,确保1#高炉大修扩容后的煤粉需求,是亟待解决和研究的问题。为此,石横特钢1#高炉磨煤机通过设备装置改造,磨机出力提升明显,取得较好效果。

2 技术方案及改造

2.1 磨煤机参数

磨煤机正常运行时(出力为32~34 t/h煤粉)的参数为:磨机电机电流约30 A(额定电流为44.8 A),使用检测仪离线检测主排风机排气筒风量为10 万m3/h(风机频率44 Hz 时,排气温度约70 ℃);煤粉细度为200 目过筛率平均为75%,磨煤机出口风温为70~80 ℃。

2.2 改造思路

按效益最大化的原则,设备管理人员与原磨机设备厂家联系咨询(上海电气上重碾磨特装设备有限公司),能否在最大化利用原有设备、设施,减少投资、减少改造内容前提下,对磨煤机升级改造,提升磨机出力能力。项目组及时安排人员整理磨机运行资料,邀请磨机厂家技术人员来现场技术交流,经过与原磨机设备厂家多次沟通、交流,对技术方案多次修改,最终确定对磨煤机减速机、磨辊、静态分离器等几处设备进行升级改造。

2.3 改造方案

磨煤机设备升级改造,重点是提升磨机出力,同时又得确保煤粉粒度和水分。考虑到最大化利用原有设备、设施,减少改造内容,针对磨煤机设备中减速机、磨辊套部件、磨碗衬板部件、叶轮装置、分离器及加载装置进行技术升级改造。

(1)提高减速机输出轴转速不低于10%,重新设计减速机速比,提高减速机转速,以增加原煤在磨碗上被碾磨的频率。

(2)静态分离器改造成动态分离器。与静态分离器相比,动态分离器的内循环负荷小,动态分离器的分离效率高,动态分离器有效地减少了细煤粉在磨煤机内部的循环次数,提高了研磨效率和磨煤机能力。

(3)优化磨辊套形态,设计出更适合碾磨高碳煤的曲面辊套及曲面磨碗衬板,曲面设计增加碾磨面积。

(4)重新设计翼型叶轮装置。在碾磨过程中,改变了一次风在磨腔中的分布,风进入磨机后,优化磨煤机内部流场,加大了旋风作用,以增强石子煤分选效率及降低磨碗上下的压差。

(5)升级弹簧加载装置。经过重新计算,HP1003 磨煤机加载弹簧可升级为HP1103 磨煤机用加载弹簧,以提高弹簧加载力。

2.4 改造过程

设备的拆除过程较为顺利,设备安装时因现场空间受限,安装过程较为困难,磨盘衬板更换为曲面衬板,对安装技术要求较高,加上部分设备制造质量问题,安装中有返工情况。分管技术人员紧盯现场,与施工单位商榷施工方案,出现问题及时联系设备厂家技术人员,研究整改方案,确保设备安装质量及施工工期。

设备安装过程中,认真整理安装图纸及现场照片,为以后设备维修、故障诊断准备第一手资料。磨机升级改造后,磨机分静态分离器改造成动态分离器,增加了驱动电机、减速机设备及密封系统。原磨机没有的这些设备,安排专人盯守。

3 应用结果

3.1 验证试验

磨煤机空载运转72 h,检查磨煤机设备振动情况,电机、减速机温度等指标运行正常。空载运行结束后磨煤机投料运行,经过多次设备和工艺调整,达到安全稳定运行要求。逐步对主抽风机风量、分离器频率、磨机给煤量总结经验,经过几次的调整磨辊、衬板间隙,磨机基本运行正常,目前磨煤机已运行5 个月。整理了HPS1003 磨煤机投煤运行指导说明,对投煤前的注意事项综合描述,对整个投煤过程需按照风煤比系数。随着投煤量变化,修改对应出口风量,以及整个投煤过程,均需关注以下参数:电机电流,磨机压差,出口温度,出口通风量。尤其是电机电流等操作注意事项应详细描述。

3.2 存在问题

因磨机转速提升,增加了原煤在磨碗上被碾磨的频率,对磨辊及衬板磨损增大,需要定期检查磨损量;磨煤机出力提升,造成收粉器压差升高,增加了滤袋反吹频次。后续研究收粉器滤袋能否换为滤筒,增大过滤面积,降低压差。新增动态分离器设备,关注轴承的密封情况及轴承温度。

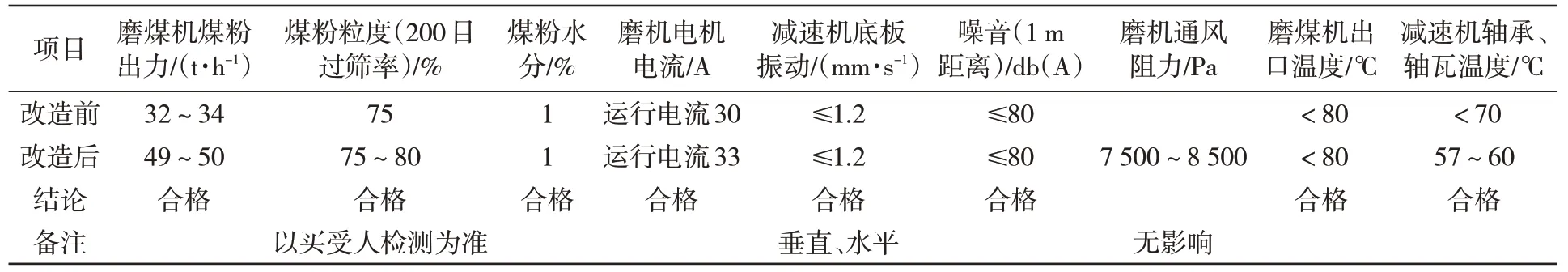

3.3 改造前后主要指标对比

磨煤机运行5个月后对出力性能验证,在原煤粒度≤50 mm、原煤水分≤12%、原煤的可磨性系数HGI≥50 条件下,磨煤机出力49~50 t/h(煤粉),煤粉水分≤1.0%,煤粉细度200 目过筛率75%~80%,达到预期改造效果。详见表1。

表1 改造前后关键指标对比

3.4 效益分析

改造后制粉能力可达50 t/h,按照设计产能计算,可满足高炉煤比228 kg/t 喷吹需要。根据高炉原燃料及冶炼条件,按照高炉煤比测算效益2 340万元。

提高煤粉细度:200目过筛率75%,杜绝煤粉大颗粒,减少管道堵塞,降低设备故障。设备制粉能力提升,煤粉保障能力增强。原磨机按照运行率95%,仅可满足煤比150 kg/t,一旦磨机故障,极易出现断煤风险。煤粉粒度细,有利于喷吹煤粉在风口前的燃烧,降低未燃煤粉率,降低除尘灰碳含量,实现节焦降耗。

4 结语

现在钢厂磨煤机都在做改造,有的是提升出力、有的是提高煤粉细度,一般是提高磨盘转速、增大磨盘和磨辊碾磨面积、升级烟气叶轮装置或是改造分离器。从本次改造看,在保证高炉煤粉需求及投资较少的情况下,提升磨煤机出力能力是可行的。