工业厂房钢筋桁架楼承板体系施工技术研究

马志伟,黄周斌,苗常利,赵志刚

(1.北京崇建工程有限公司,北京 100010;2.浙江光远建设集团有限公司,浙江 丽水 323700;3.忠信博艺建设集团有限公司 北京 100079;4.中信国安建工集团,四川 成都 610046)

0 引言

钢筋桁架楼承板是通过预先加工制作而成的无支撑压型组合楼承板,在钢结构建筑应用的过程中,装配式钢筋桁架楼承板可以直接支撑在钢梁或者混凝土梁上,其本身既是混凝土楼板的受力钢筋也是支撑的脚手架,同时还可以作为混凝土楼板的模板[1]。钢桁架楼承板在应用过程中将支撑、模板、钢筋等功能组合在一起,在一定程度上既减少了钢筋的用量又减少了支模的时间,节约了工期,符合现在“碳达峰、碳中和”的发展理念,在建筑施工特别是厂房施工中有着极大的应用优势。

1 工业厂房钢桁架楼承板施工概况

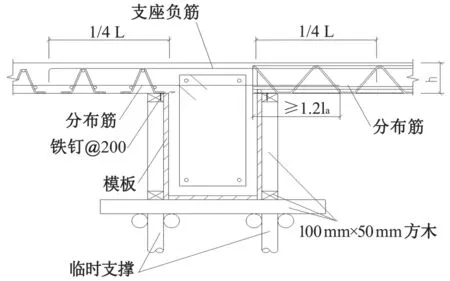

笔者项目是位于江苏省境内的某工业厂房群,建筑面积 52 310.74 m2。建筑基底面积 20 611.65 m2。地上建筑面积 51 670.45 m2,地下建筑面积 640.29 m2。规划设计主体为框架结构,首层到屋面层的楼板均采用钢筋桁架楼承板,以满足梁、板、楼梯等构件装配比例大于 80 % 的目标。其与传统木模板相比交接节点处容易产生各种质量问题。部分部位高度高、跨度大、梁截面尺寸大,对施工质量控制提出了很大的挑战,是本工程的施工重点,如图1 所示。

图1 基坑支护平面图钢桁架楼承板局部详图

2 施工中存在的主要问题

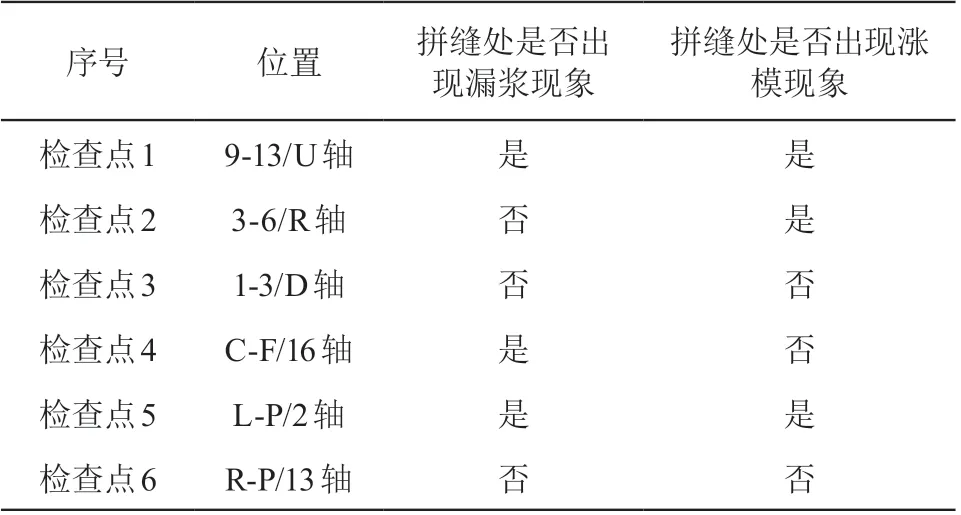

钢筋桁架楼承板虽具备施工速度快,楼板跨度大、厚度小,免拆底模等优点,但是传统木模板与钢承板连接节点位置若按照传统施工工艺进行施工,不同材质之间势必会产生各种质量问题,从而对施工单位的施工工艺要求,施工精度的把控,提出了更大的挑战。钢筋桁架楼承板作为本工程重点,通过调查试验段完工段原始记录,发现钢筋桁架楼承板一次验收合格率仅为 83.3 %,与本工程普通木模板现浇段一次验收合格率 94.5 % 相差 11.2 %,与其他同类型在施工程钢筋桁架楼承板一次验收合格率 95.2 % 相比,相差 11.9 %,如表1 所示。

表1 监测点位统计表

对以上问题笔者项目部在会议室召开讨论会,确定以“提高钢筋桁架楼承板体系施工一次合格率”作为科研课题进行攻关。研究小组采用分层法对现状数据进行逐层分类分析,首先对质量问题类型进行分类统计分析,统计结果发现“饰面观感度差”“结构牢固度差”“成品保护差”“其他”等问题发生的频率分别为83.33 %、7.78 %、5.56 %、3.33 %。研究小组再次针对饰面观感度差进行更加详细的考察、调研,收集整理相关信息 500 条,发现不合格信息 85 条,对相关信息进行了归纳、整理如图2 所示。

图2 排列图

通过排列图看出:板缝拼接处漏浆和构件几何尺寸不方正占钢承板施工体系问题因素的 78.80 %,是提高钢承板施工体系一次施工合格率的首要难点。

根据研究小组对工程的调查表显示:钢筋桁架楼承板施工体系一次施工平均合格率为 83 %(1-85/500=83 %),不合格率为 17 %;设计要求其合格率必须达到 95 % 以上才能满足标准要求,通过进一步分析不合格分类排列图显示“板缝拼接处漏浆和构件几何尺寸不方正”是关键,占全部不合格项目的 78.80 %。

通过开展研究小组活动,只要全力解决这两个问题,通过计算,合格率可以达到:1-(85-67)/500×100 %=96.4 %。如果节点一次合格率达到 96.4 % 以上,则可大大提高施工质量节省工时,减少返工次数。

3 引起钢桁架楼承板施工问题的原因分析及确定主要原因

3.1 原因分析图

项目部研究小组成员在项目部会议室集思广益,通过头脑风暴法对“板缝拼接处漏浆”“构件几何尺寸不方正”两个问题进行分析并形成关联图,如图3 所示。

图3 关联图

小组成员对末端原因进行统计,共有 9 项末端原因,主要包括:使用过旧的模板、节点设计工艺未深化、梁钢筋过密、施工空间狭小、防位移措施不合理、模板拆除时破坏、梁截面尺寸较大、未按照排版图施工、过程质量把关不严等。

3.2 确定主要原因

由表2 可知,钢桁架楼承板与木模交接处没有深化设计,出现浇筑混凝土时漏浆、浇筑后构件几何尺寸不

表2 楼承板浇筑质量检查表

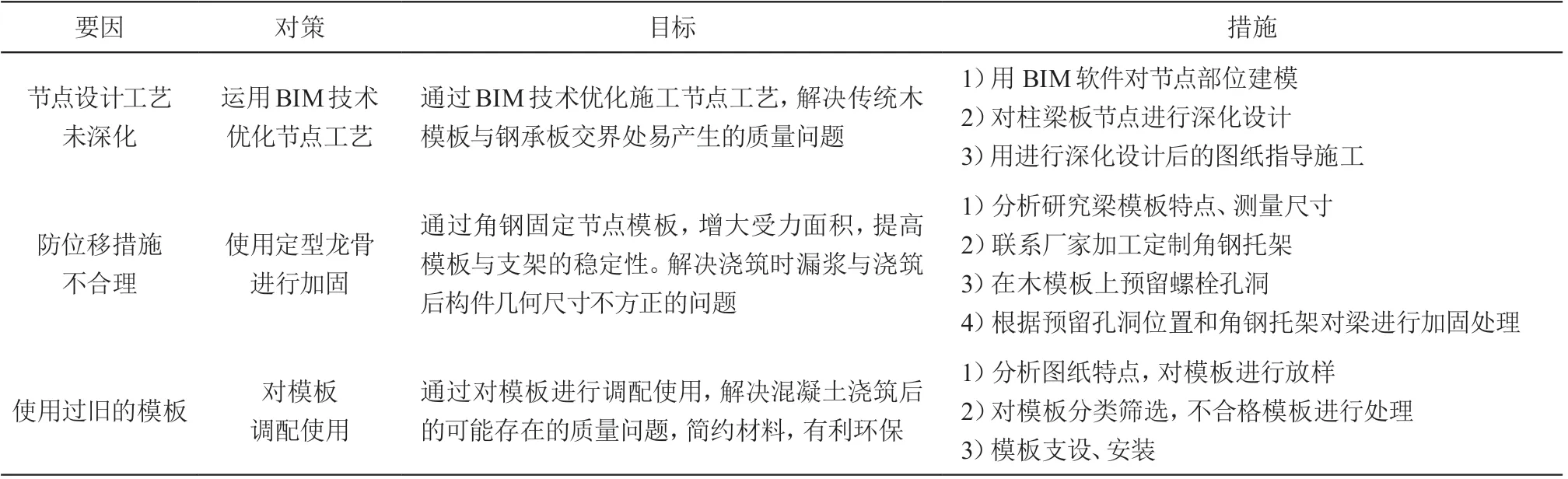

通过对以上 9 条末端原因进行逐一确认,小组共找出 3 条主要原因:使用过旧模板、节点设计工艺未深化、防位移措施不合理,具体分析如下。

3.2.1 使用过旧的模板

现场使用的部分模板过旧,破损、毛边、孔洞等现象严重,对部分部位进行数据统计发现模板的刚度、水平度、垂直度等性能有所降低,导致漏浆、几何尺寸等通病,此问题为要因。

3.2.2 节点设计工艺未深化

楼承板与木模板交接处节点设计工艺未深化,按照传统模板安装方法安装,导致钢承板和木模板之间存在拼缝不严的现象,如表2 所示。方正的现象是普遍问题,此条问题为要因。

3.2.3 防位移措施不合理

厂房局部综合训练楼顶板部分框架梁截面尺寸较大,高宽比>2.5,采用传统木模板加固方式,未采取有效的防位移措施,浇筑混凝土时,模板倾斜移位,出现部分涨模现象,影响构件的几何尺寸和观感质量,此条为要因。

4 确保钢桁架楼承板施工质量的具体措施

4.1 对策表

对以上发现的 3 条主要原因我单位研究组成员制定了如表3 所示的对策表。

表3 对策表

4.2 对策的实施

4.2.1 运用 BIM 技术优化节点工艺

小组成员依据本工程施工图纸,利用 BIM 软件对本工程钢承板施工体系构件节点进行建模,从而直观地分析节点构造,便于下一步展开深化设计。利用节点建模和施工图纸综合分析,确定采用方木、胶合板、铁钉、临时支撑、钢管等材料相结合的方式对节点进行加固。根据上述优化的施工方案,按照优化后的深化图纸进行施工,进一步检查施工质量。确保优化后的施工方案可以真正地指导现场施工,从而保证施工质量。

通过利用节点工艺深化的方法,可以有效解决该节点涨模、漏浆的问题,同时由于该节点施工一次施工合格率的提高,减少了返工所耗费的工期及费用。

4.2.2 使用定型龙骨进行加固

小组成员依据上述图纸分析结果,利用广联达软件对该节点的模板加固体系进行了试算,最终确定使用定型龙骨加固体系对该大截面梁模板进行加固。依据竖向后浇段节点模板加固计算结果,小组成员积极联系预制构件生产厂家对预制墙体上预留的对拉螺栓孔位置按照计算结果进行优化调整。根据广联达软件的计算结果及构件厂家预留的螺栓孔位置,加工定型龙骨。定型龙骨规格为 60 mm×40 mm×2.5 mm,按照构件的外形尺寸加工成型,从而保证梁的加固需要。

通过定型龙骨的使用,切实地解决了水平构件与竖向构件接缝处模板漏浆的问题。而且由于其加固效果,该节点的尺寸得到了有效保证,拆模后阴角顺直、平整,为后续装饰装修工序创造了良好的条件。最后,定型龙骨的使用还有助于加大支撑面积、提高模板稳定性,为安全生产提供了良好的保障,如图4 所示。

图4 高支模架体图

4.2.3 对模板进行调配

根据设计图纸,本工程共计使用模板 8 000 m2,其中梁、柱、异形部位楼板 2 000 m2。将料场现存模板进行分类筛选,其中能够满足关键节点部位施工质量的共计 5 000 m2;剩余存在漏洞破损等缺陷模板 3 000 m2,对其使用模板结合机进行修复,能基本满足使用要求。关键节点部位使用较新模板进行支设,其余部位使用修复模板进行支设,并在混凝土浇筑前对模板拼缝、几何尺寸进行检查,合格后方可浇筑混凝土。通过对模板的有效调配,有效地解决了旧模板、新模板、处理模板的使用,接缝处模板漏浆的问题。

5 效果检查

经过研究小组的努力,在施工中严控“模板拼接处质量合格率”“浇筑后构件几何尺寸质量合格率”,满足分目标要求,实现了“提高钢筋桁架楼承板施工体系一次施工合格率”的总目标,展示施工的最终效果,如图5 所示。

图5 研究活动前后排列图

由活动前后钢筋桁架楼承板体系施工一次合格率的排列图对比中可见,通过本次研究,原有的主要矛盾“板缝拼接处漏浆”和“构件几何尺寸不方正”已经转化转化为次要矛盾,其发生频率分别降低至 6.25 % 和12.5 %。可见研究活动成果有效。

6 结语

笔者项目的钢桁架楼承板施工存在板缝拼接处漏浆”“构件几何尺寸不方正”这两个主要问题,研究小组经过 4 个多月的努力,通过运用 BIM 技术优化节点工艺,使用定型龙骨进行加固,增加了防位移措施,并对模板调配使用的措施,使得该工业厂房项目完成了提高钢筋桁架楼承板施工体系一次施工合格率的目标。同时小组成员把装配式施工相关经验、方法整理成《钢筋桁架楼承板体系施工方案》,并将该方案提炼成钢筋桁架楼承板施工的“样版方案”指导类似工程的施工。同时参与集团组织的相关研究课题,进一步达到精确施工的目的。Q