剪切式油茶花采摘末端执行器设计与实验

吕 辉,李立君,赵 青,吴泽超,郭 鑫

(中南林业科技大学 机电工程学院,长沙 410004)

0 引言

油茶是我国特有的木本油料作物之一[1],其籽榨取的茶油营养丰富,是一种优质、保健、适宜人体吸收的高级植物食用油,也是一种重要的医药、化工等工业的原材料[2-3]。目前,油茶种植一直存在着“花而不实”的现象,导致油茶果的坐果率低,产量更低。人工授粉是提高油茶产量的重要方法,需要收集不同树上的花粉来实现异花授粉[4],因此对油茶花粉的需求量大。目前,已有利用吸风机将油茶花粉从柱头上吸取下来的方法,但油茶花内部花蜜多,粘度较大,花粉从柱头所吸取量少,大部分花粉仍然附着在柱头上。传统花粉采集方式为整朵采摘,集中处理脱粉,脱粉率较高,但劳动成本昂贵。因此,设计了一种油茶花采摘执行器来进行油茶花的整朵采摘。

目前,我国农业应用的果蔬采摘末端执行器正处于研究试验阶段。卢伟等[5]研制了褐菇无损采摘柔性手爪,用于实现褐菇自动化无损采摘;穆龙涛[6]等研发了一种采摘猕猴桃的末端执行器,可实现高效率采摘;陈燕等[7]等制造了一种夹剪一体的荔枝采摘末端执行器,用于采摘荔枝。

国外有很多学者致力于末端执行器的研究。美国研究者Naveen Kumar Uppalapati[8]等人研制了一种具有红外反射传感系统的柔性手爪,并应用于浆果的采摘;University of Malta设计了一种可以抓取任意形状、大小和质量的多功能机器人夹持器[9]。

虽然末端执行器的研究都取得了较大的进步,但还不能直接应用于整花采摘,故通过分析油茶花的特性设计了一款油茶花采集执行器,并制作样机进行试验验证。

1 油茶花末端执行器设计

在进行末端执行器设计前,需要对油茶花进行特性分析,以确保设计的理论可行性。

1.1 油茶花生物学特性

油茶果树属于花果同期,通常情况下是先将油茶果采摘后再进行采授粉。油茶花开放分为蕾裂、初开、瓣立、瓣倒、柱萎5个时期,采取的花苞应选择前3个时期,采取的花粉此时正处于活性最高的时刻[10]。

油茶花是孕育种子与果实的繁殖器官。常见的油茶每天的开花时间集中于上午9:00点到下午2:00;晚上6:00以后花瓣便开始闭合,到第2天早晨又逐渐开放,早上9:00左右恢复到原来盛开的状态;持续3到4天后花瓣将不再闭合,到达第6~7天左右花瓣便开始枯萎脱落。花粉的活性从开花时就具有,一天中从早上7:00开始油茶花粉的活性不断增强,在上午9:00到下午4:00时间段内活性达到最高,也是收集花粉和采集花朵的最佳时间[11]。油茶花开花如图1所示。

图1 油茶花图Fig.1 Camellia flower illustration

1.2 油茶花力学特性

油茶花分散生长于油茶树上,花蕾呈圆锥状,依附于枝梢上。油茶花蕾周围有茂密枝叶,且树枝具有很好的韧性,若使用剪切方式采摘则需要较大的剪切力,才能将花蕾摘下。

选择10棵油茶果树为测试对象,每棵树选择10朵油茶花作为1组,利用游标卡尺测量油茶花的直径和油茶花花茎的直径;测量完成后,利用三量JDI17推拉力计(见图2)进行剪切力测试。

图2 三量(sanliang)数显推拉力计Fig.2 Three-quantity (sanliang) digital push-pull gauge

花柄的剪切力测量方法如图3所示。

1.刀具 2.机架 3.花茎图3 花柄剪切力测试Fig.3 Flower handle shear force test

将推拉力计转换为推力模式,在刀具的上方施加压力,使得刀具匀速向下运动;接触到花茎时,增大压力,使得刀具能够缓慢将花茎切断,并记录每一次试验的最大压力,与初始压力。

刀具开始运动时需要对刀具施加一个力F0,当切削结束后还得到一个Fmax,则花茎的切削力为F为

F=Fmax-F0

(1)

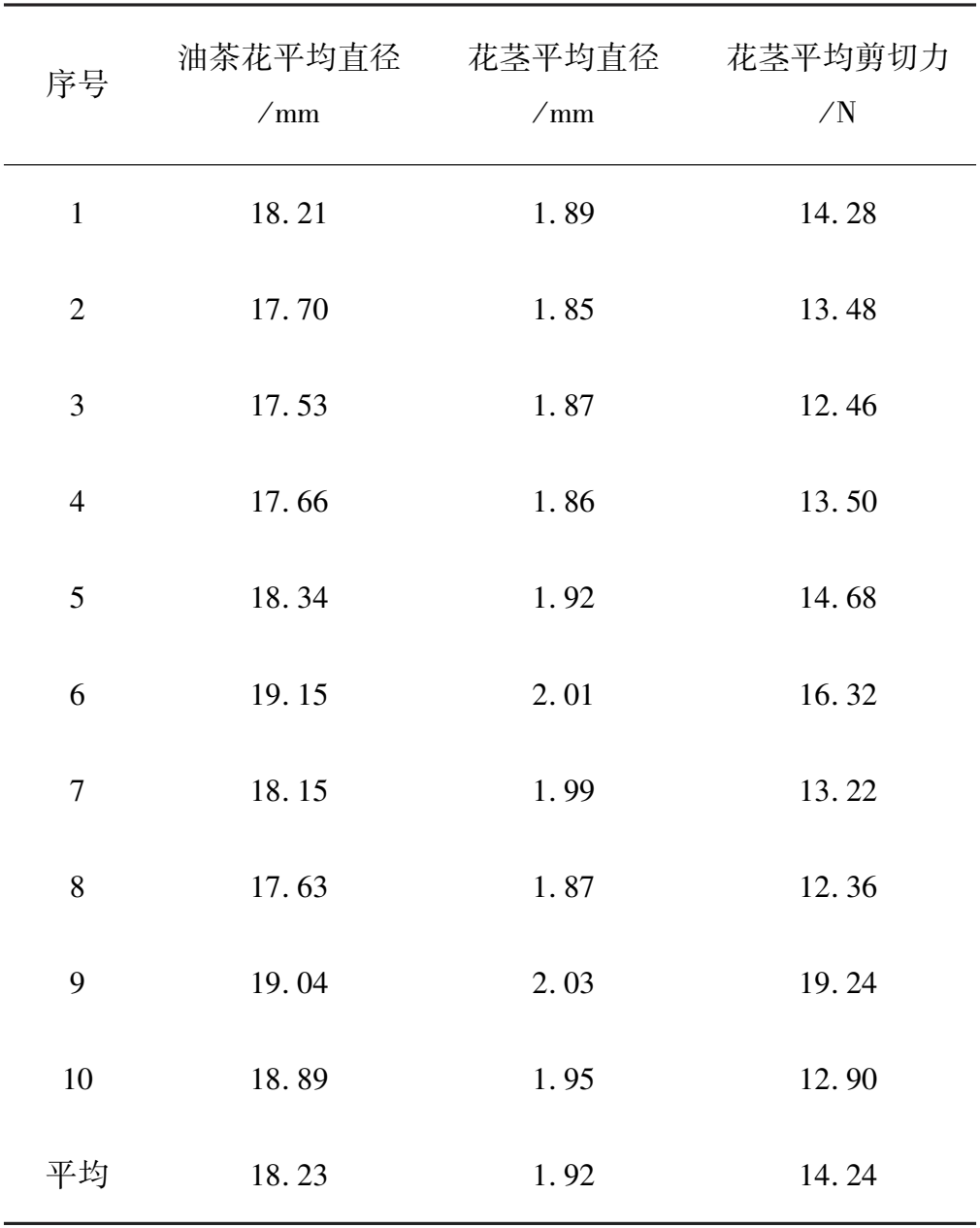

通过现场取样与花茎剪切力试验,将每组所得到的参数取平均值,得到油茶花的平均直径、油茶花茎的平均直径及花茎的平均剪切力,如表1所示。

表1 油茶花特性表

由表1可知:油茶花的平均直径为18.23mm,油茶花花茎平均直径最大为1.92mm,花茎剪切力平均大小为14.24N。

1.3 整体机构及工作原理

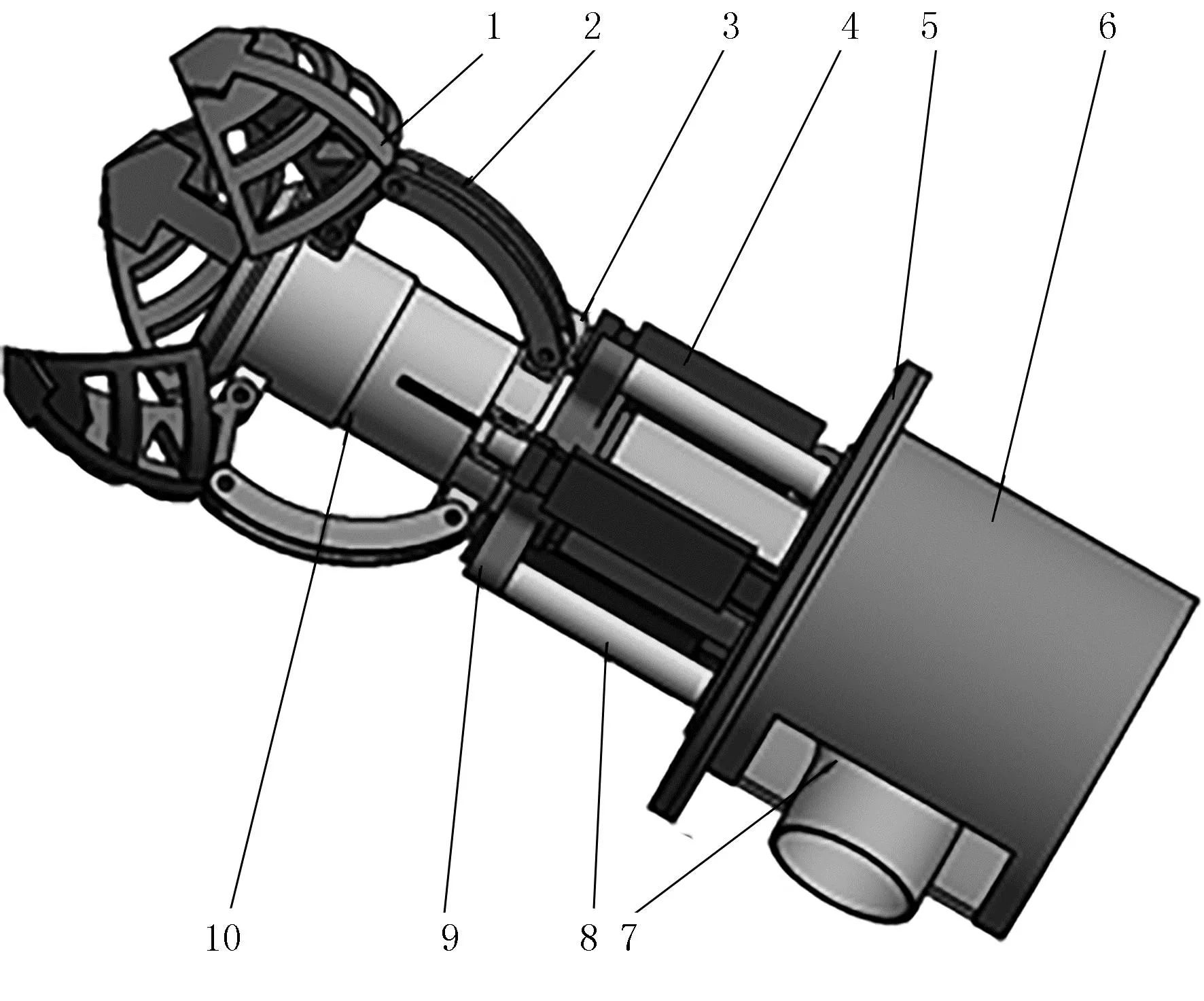

人工采摘油茶花时,需要夹住油茶花朵,然后将油茶花从端部枝茎处掰落下来;当用力或者油茶花受力方向不正确时,花蕊将与花瓣分离,花蕊掉落到自然环境中,降低了采摘效率。为此,根据油茶花采摘的人工采摘方式设计了一种油茶花采摘末端执行器,由犁状刀爪、C型连杆、同步环构成剪切模块;运输管、机架连接桶构成气力输送模块;电推杆、静平台、支撑杆、支撑环构成动力输出模块。末端执行器的整体结构如图4所示。

1.犁状刀爪 2.C型连杆 3.同步圆环 4.电推杆 5.静平台 6.链接桶 7.运输管 8.支撑杆 9.支撑环 10.机架Fig.4 末端执行器整体结构Fig.4 The overall structure of the end effector

采摘时,电推杆推动同步环沿机架外壁做往复运动,同步环通过C型连杆推动犁状刀爪闭合剪切花柄;剪断花柄后,电推杆复位,犁状刀爪打开,油茶花脱落,掉落进机架内部中;通过风机工作,使得运输管内部产生负压,油茶花被运输到收集装置中。

2 主要结构及参数计算

2.1 驱动力学模型

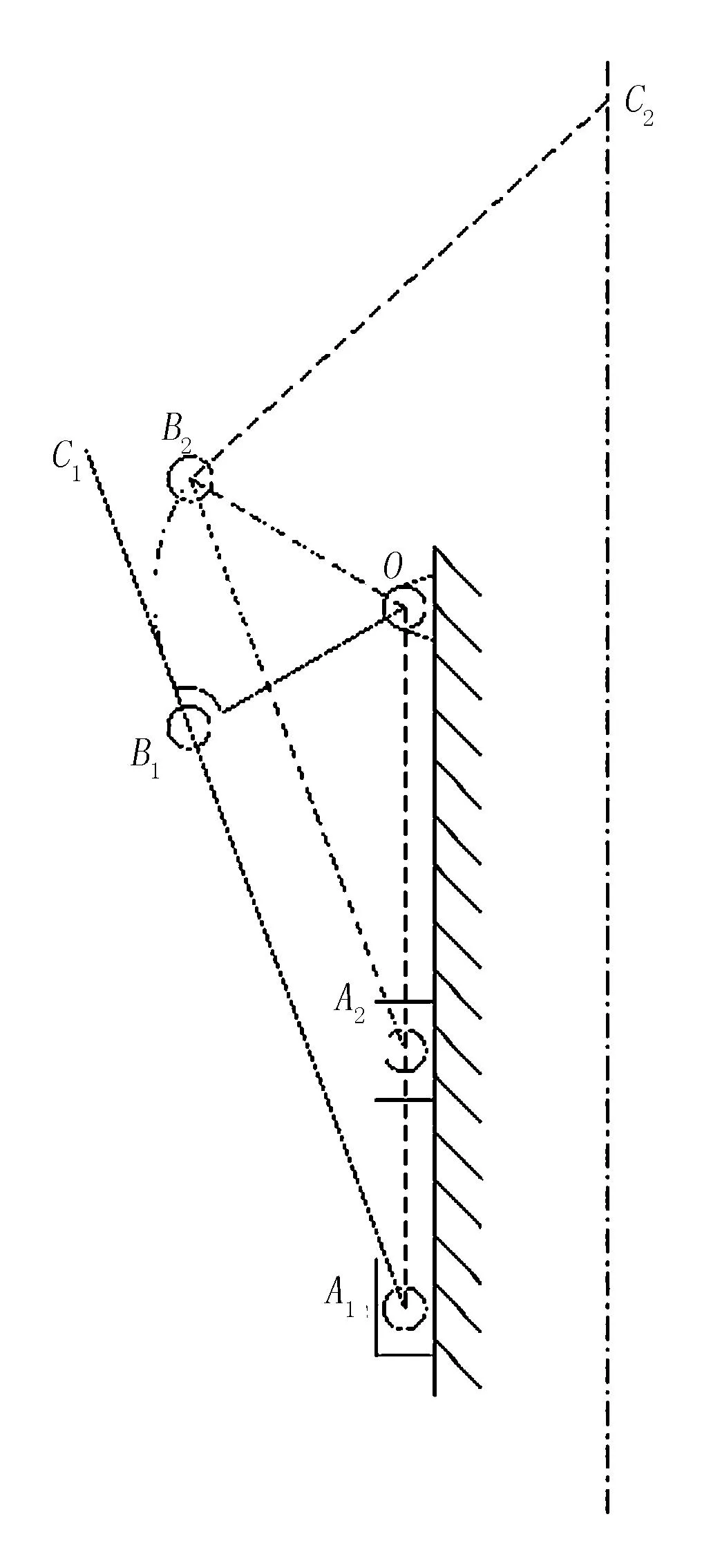

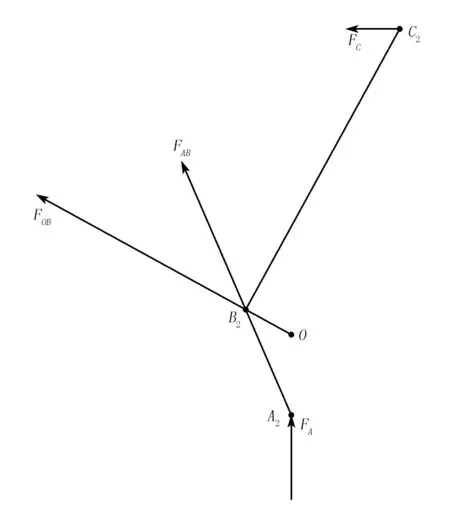

刀爪驱动机构工作过程由图5所示。其中,o点固定在机架上保持位置不变,A点沿着机架外壁直线运动。

图5 刀爪工作过程Fig.5 Claw work process

图5中,A1B1=A2B2=68mm,B1O=B2O=28mm,滑块的垂直位移A1A2=27.32mm,B1C1=B2C2=70mm。为了避免在运动过程中出现死角,所以在下极限位置时B1O与A1B1略大于90°,近似为垂直;当运动到上极限位置时(即为B2C2位置),花茎被切断。

当机构运动到下极限位置时,在ΔA1B1O中,∠B1A1O=22.4°,∠B1OA1=67.6°,B1O与A1B1垂直,∠OB1A1=90°;当机构运动到上极限位置时,在ΔA2B2O中,∠B2A2O=18.1°,∠B2OA2=131.2°,∠OB2A2=30.7°。机构运动时,只受到1个向上的电推杆的推力,当达到上极限位置时花茎被剪断,其受力分析如图6所示。

图6 刀爪受力分析图Fig.6 Claw force analysis diagram

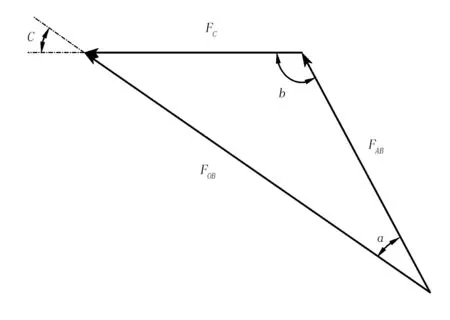

由图6可以绘制出刀爪部分的受力矢量图,如图7所示。

图7 刀爪受力矢量图Fig.7 Claw force vector illustration

由图7得到如下数学关系,即

(2)

(3)

由公式(3)得到关于FC的表达式

(4)

根据已知的各连杆之间的角度可知

(5)

(6)

将公式(6)与公式(5)代入公式(4)中可得

(7)

根据上述公式,可以求得在80N电推杆合力的作用下刀爪驱动力约为72.1N。

2.2 剪切力学模型

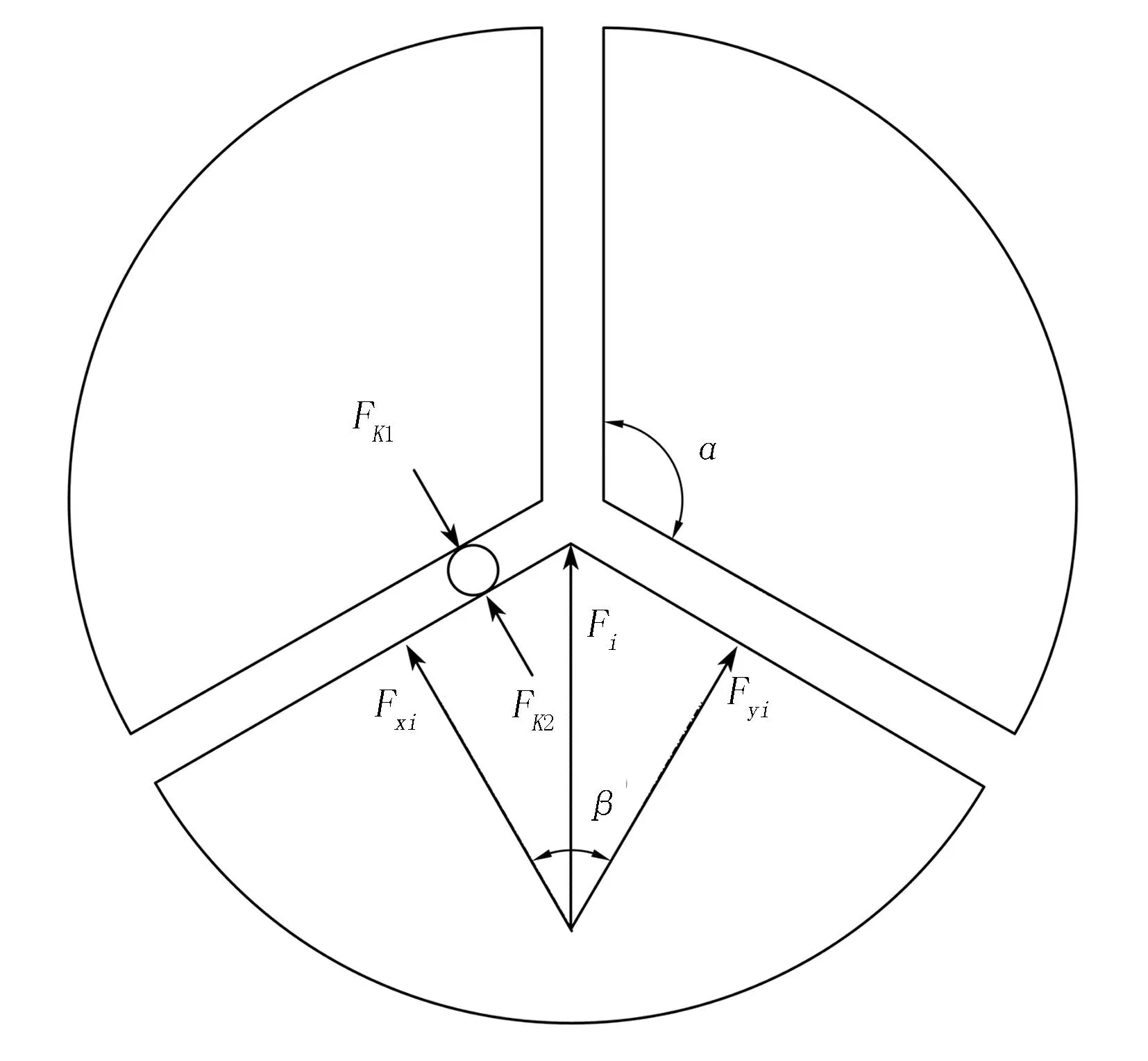

因为刀爪在剪切闭合时对犁状刀爪是同步环同步推进的,故在工作时根据图8的刀爪俯视图将犁状刀爪部位进行简化,得到剪切力学模型,如图9所示。末端执行器工作时,通过驱动装置将力传递到刀爪上得到力Fi,将Fi分解到刀片处,得到剪切力Fxi与Fyi。对花茎的剪切力记为FK1与FK2,在不考虑内力的情况下,Fi分解到两侧刀具的力相等且等于枝茎的剪切力。

图8 刀爪俯视图Fig.8 Claw top view

图9 刀爪剪力学模型Fig.9 Claw Shear Mechanics Model

由模型得到各力的关系式为

(8)

(9)

FK1—左侧花茎剪切力(N);

FK2—右侧花茎剪切力(N)。

其中,Fi为FC在刀爪上的表现形式,两者大小相等。刀爪所传递到的力FC代入到公式(9)中,得到两侧剪切力FK1=FK2=62.5N。

根据试验测量得到油茶花的花茎最大剪切力为14.24N,经过计算得到剪切力为62.5N>14.24N,所以能够通过该刀爪成功将花茎剪断,采下花朵。

2.3 ANSYS花茎剪切特性分析

通过理论计算分析可知,设计的刀爪可以将花茎成功剪断。刀爪刀口的形状分为弧形刀,考虑到剪切过程中刀爪末端的刀片属于轻薄件,刀具在剪断过程中可能出现大形变,会造成夹茎、切割不彻底的状况。因此,利用ANSYS软件对刀具剪切时进行Explict Dynamics分析,观察刀具的形变情况[12]。

2.3.1 材料选择

刀爪的切割对象为花茎,属于木材类,其硬度远远低于金属,是构造不均匀的各项异性材料,所以刀具材料选择碳素结构钢Q235A即可[13-15]。

2.3.2 试验模型建立

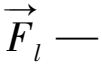

根据刀爪的受力特点,切断方式为双刀对切,力的大小相等、方向相向。花茎主要由皮和芯组成,将花茎的架构用圆柱实体进行代替[16-17]。因为ANSYS的三维建模能力较差,选用Inventor建立三维模型,再将建立好的三维模型导入ANSYS软件中进行网格划分,得刀具的试验模型简图,如图10所示。

图10 刀具模型简图Fig.10 Tool model sketch

模型网格的数量、仿真时间与计算机的性能有关。为了提高切断过程的精准性,只对花茎枝条进行网格细化。实际采摘时,剪刀将花茎的枝条剪断,模拟实际剪切过程。仿真剪切时,需要将刀具切断树枝实现剪切。因为剪切过程中刀爪所提供的剪切力是大小不变的,所以在刀具上均施加作用于表面的恒力F,使得刀具缓慢切断花茎。

2.3.3 数据分析

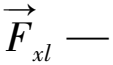

将建立好的模型分别进行Explict Dynamics分析,得到切断仿真结果,如图11所示。

图11 弯刀切割效果图Fig.11 Scimitar cutting renderings

图11可以表现出刀具形状在切断过程中的变形情况,通过该切断效果可以得知:采用该刀具模型进行切断时花茎会被切断,但切断过程也会出现微小变形。刀具变形是发生在切削面的法线方向,模型中花茎是沿着刀具法向方向建立,故建立花茎的坐标系,求解刀具在沿着花茎轴向的定性形变,如图12所示。

图12 弯刀刀具定性变形图Fig.12 Qualitative deformation diagram of machete tool

由图12可知:切断过程中的最大形变量约为0.257mm,最小变形量约为0.199mm,上下两刀的变形方向一致,形变量几乎相同,不会产生太大的变形。所以,切断时刀具之间会出现微小间隙,不会出现夹茎及切断不彻底的情况。

3 样机试验

3.1 试验条件与过程

为检验设计的末端执行器能够实现采摘性能,设计了对于油茶花的采摘试验。试验地点选择望城油茶果试验基地,品种选择“三华”品种的油茶。随机选择10棵油茶树,每棵油茶树标记10朵油茶花作为1组,使用末端执行器进行采摘,记录每棵树的单朵平均采摘时间,采摘结束后计算采摘效率;通过3D打印技术加工出手爪样机,配合控制机构进行采摘试验,观察并记录采摘工作过程,如图13所示。

图13 手爪采摘过程图Fig.13 Claw picking process diagram

3.2 试验结果与分析

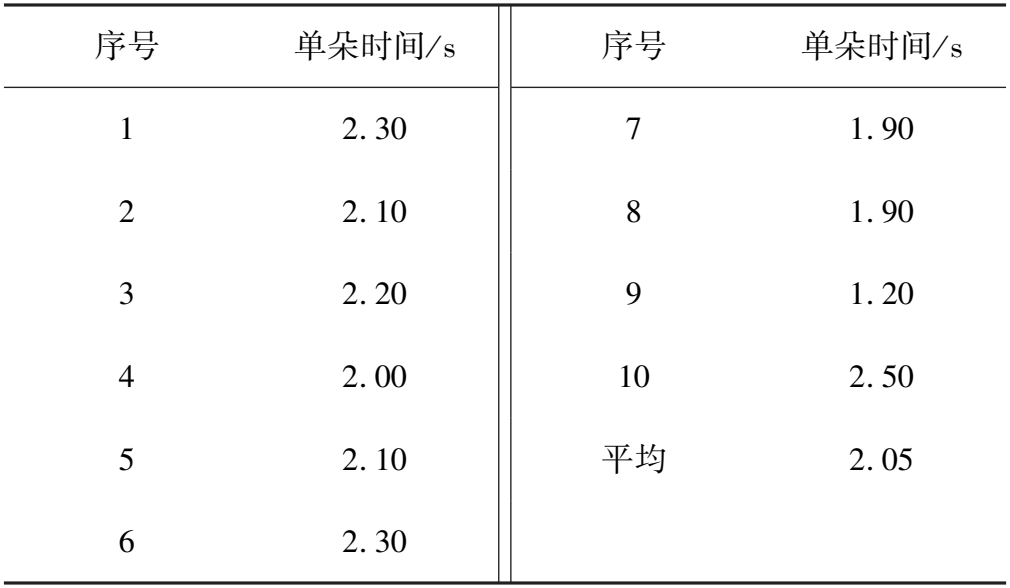

采摘方式采取就近原则,采完第1朵后采距离第1朵最近的1朵,直至采完小组中标记的所有油茶花。采摘情况如表2所示。

表2 采摘情况

由表2可知:在该末端执行器的采摘下,采摘效率为2.05s/朵。该末端执行器为人工手持,所以总体时间主要受试实验员熟练度影响。剪断油茶花茎后,油茶花被收集到收集器中,如图14所示。

图14 油茶花收集图Fig.14 Camellia flower collection

试验表明:油茶花在采摘后能够通过中间的管道顺利收集到收集箱中,所设计的剪切式油茶花采摘末端执行器能够完成采花工作,达到了设计预期要求。

4 结论

针对油茶花的无损采摘,设计了一种单一动力源驱动的油茶花采摘末端执行器。分析了油茶花花茎的生物学特性与力学特性,进行了采摘机构的受力分析。采用三电推杆作为刀爪的切割源动力,能够有效将油茶花花茎剪断,实现剪切方式采摘,避免采摘过程中对周围花朵枝叶的影响。考虑薄刀片受力会产生变形从而影响正常采摘,经过ANSYS有限元分析,选用的刀具应在保证正常剪切时不会出现夹茎与切割不彻底的情况。试验表明:利用该执行器采摘油茶花效率达到2.05s/朵,能够实现油茶花的机械采摘。