基于EPSON工业机器人的加热杯垫通电检测站控制与调试*

师 帅,颜建美,王浩强

(常州纺织服装职业技术学院,江苏常州 213164)

0 引言

智能制造教学实训产线具有高集成度、高开放性,是具有模块化设计的工业4.0柔性智能制造生产线。该智能产线可以生产加热杯垫,实现对产品的全过程智能化生产,包括最初从智能终端产品下单到最终个性化产品的交付,全流程的自动化、信息化及智能化控制。通电检测站为此智能产线中多个智能控制站中的一个,实现对加热杯垫的外观及通电检测,即对加热杯垫进行在线检测,以有效控制产品质量,并极大地提高生产效率[1]。目前国内有一些智能制造教学实训产线,但将智能产线相关的知识和技术引入教材并开展相关教学的成功案例很少。本文从智能产线中的通电检测工作站入手,由工作站的结构组成、工艺流程、控制系统组成、PLC 程序设计、机器人程序设计、交互界面设计及运行与调试等方面展开论述,按照由整体到局部、由简单到复杂、由工艺到设计、由系统组成到运行调试的逻辑脉络展开,以更清晰、系统地阐述加热杯垫通电检测站的智能控制方法及关键技术应用。

将智能制造相关技术集成于教学设备,并根据设备特点编写教材及开展有效教学是目前很多学校面临的重要问题。智能制造技术日新月异,让学员掌握最新的智能制造相关技术及培养相关综合能力刻不容缓。本文以加热杯垫通电检测站为对象,为探索更通俗易懂地展现智能制造相关知识和技术提供参考。

1 结构组成

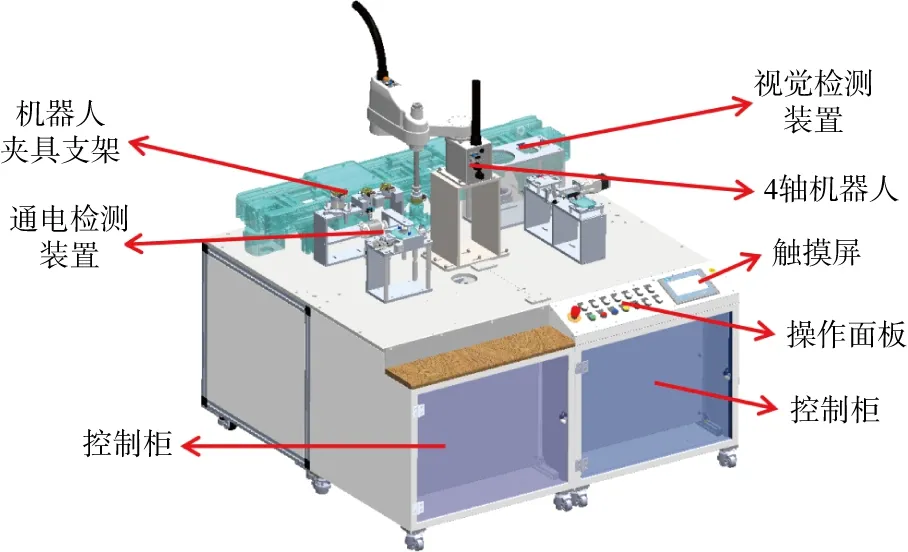

本站主要包括爱普生4轴机器人、机器人夹具支架、视觉检测装置、通电检测装置、控制柜、操作面板、触摸屏等模块。通电检测站三维图如图1所示。

图1 通电检测站三维图

4 轴机器人实现对工件的抓取、搬运、位置调整等功能。机器人夹具支架可放置供机器人替换的夹具。视觉检测装置实现对杯垫外观及位置的视觉检测,并将检测结果传送至PLC 控制器,包括工业相机、动作气缸、检测传感器及相关机构等。通电检测装置实现对杯垫的通电检测功能,包括动作气缸、检测传感器及相关机构等。控制柜位于整个工作站平台的下方,控制柜中包括PLC、视觉系统工控机、机器人控制器、继电器等常用电气元件。操作面板包括工作站操作的开关、按钮、指示灯等。触摸屏主要实现操作设备、参数设置、报警显示等功能[2-5]。

本站控制核心选用西门子1500 系列PLC,通过西门子HMI 和操作面板按钮实现人机交互。控制系统拓扑图如图2 所示。本站PLC 与主站PLC、触摸屏及RFID 模块之间采用PROFINET 协议通信;EPSON 的4 轴机器人及海康视觉系统与本站PLC 采用的是TCP/IP 协议通信,另外,EPSON 机器人与主站PLC 之间还有I/O 信号连接;开关、按钮、传感器作为PLC的输入信号连接;继电器、电磁阀、指示灯作为PLC的输出信号连接。

图2 控制系统拓扑图

本站通过工业以太网交换机模块实现网络管理,与主站进行信息交互,实现整条产线的协调运行。所有设备的IP地址设置必须在同一网段,具体地址如表1所示。

表1 设备网络地址配置

2 工艺流程与控制系统

2.1 工艺流程

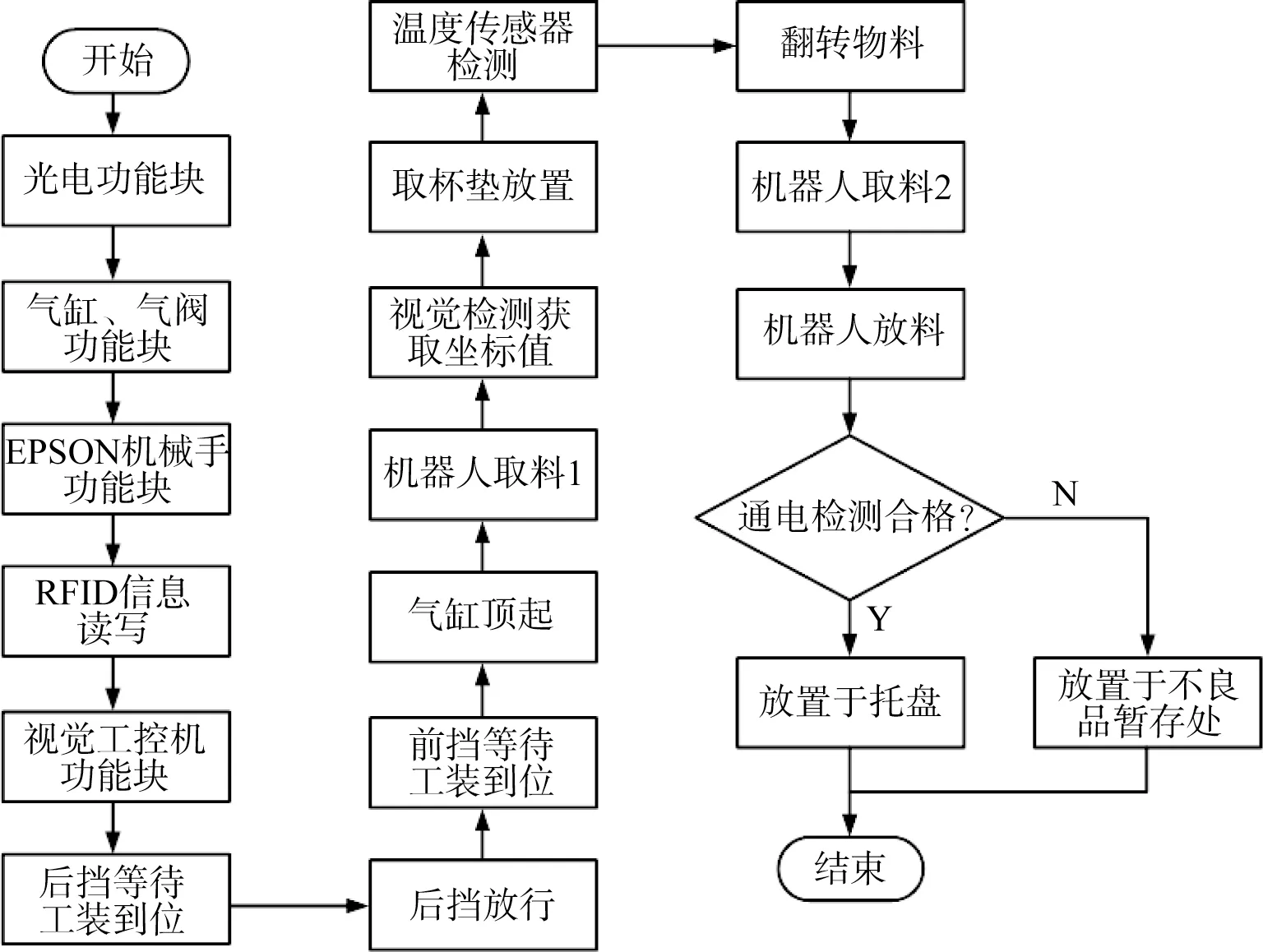

本站的工艺流程如图3所示,具体流程如下。

图3 工艺流程

(1)流程启动后,通过输送线将上一站装配完成的加热杯垫半成品的托盘输送至本站定位后挡位置;

(2)系统检测到位后进行后挡放行,托盘被输送至定位前挡位置;

(3)顶升气缸进位把托盘顶起,EPSON 机器人抓取杯垫,并搬运至视觉检测位置;

(4)视觉系统对杯垫的正反面及放置水平角度进行判断,系统进行自动纠偏操作,纠偏的目的是通电检测时,USB插头能对正插入杯垫USB插口;

(5)机器人将杯垫搬运至通电检测位置,通电定位气缸伸出固定杯垫,USB插入气缸进位通电;

(6)机器人抓手松开杯垫并移动至等待位置,系统检测通电情况并判断是否合格;

(7)旋转气缸动作进位,旋转上下气缸下降,杯垫吸气阀动作把杯垫吸住后旋转气缸动作原位,将杯垫进行翻转操作;

(8)机器人抓取杯垫,杯垫吹气阀动作释放杯垫;

(9)若通电检测合格,机器人搬运杯垫至输送托盘并放置,顶升气缸恢复原位托盘下降,机器人运行至初始位置;

(10)若检测不合格则机器人将杯垫放置在不良品暂存处,等待人工介入处理,本次流程结束。

2.2 控制系统

本站的主控制器选用CPU1512C-1 PN,它自带32个DI 数字量输入和32 个DO 数字量输出,又分别增加了32个DI 数字量输入模块、32 个DO 数字量输出模块和CM PtP RS422/485 通信模块。电柜内电气元器件还包括开关电源、安全继电器、空开、接触器、中间继电器、工业交换机、插座及接线端子排等[6],组成本站电气控制系统硬件部分。通电检测站控制柜电气元件布局如图4所示。

图4 控制柜电气元件布局

3 PLC程序设计与机器人程序设计

3.1 PLC程序设计

(1)控制流程

通电检测站PLC 程序在OB1 中调用了功能块FB5 来实现设备的自动运行,控制流程图如图5所示。

图5 自动运行控制流程

开始后执行光电、气缸、气阀功能块程序,以实现光电传感器及气缸等的控制。调用EPSON机械手功能块,实现PLC对机器人的控制及与机器人的相互通信[7]。视觉工控机功能块实现PLC与视觉系统之间控制与通信。随后是设备动作流程控制,包括后挡等待工装到位、后挡放行、前挡等待工装到位、气缸顶起、机器人取料1 等,此处机器人取料1 是机器人从初始位置至输送托盘上取料控制;视觉检测获取坐标值是通过视觉系统获取杯垫的外观及纠偏角度数据;温度传感器检测是在通电检测中,通过温度传感器来获取数据判断杯垫通电后的加热性能,从而判断杯垫是否合格;机器人取料2 是机器人从中间等待位至物料翻转位取料控制[8]。最后,PLC根据通电检测结果来控制机器人把杯垫放置在合适位置,若检测合格则放置在输送托盘上,若检测不合格则放置在不良品暂存处。

(2)重要程序说明

在EPSON 机械手功能块中,主要调用了FB10012 爱普生四轴机器人功能块,如图6所示,来自机器人控制器的输入信号有机器人就绪、运行中、暂停中、错误中等,PLC控制机器人的输出信号有机器人启动、停止、暂停、继续、复位等;连接数据块端口连接的数据块为DB130。

图6 调用FB10012功能块程序

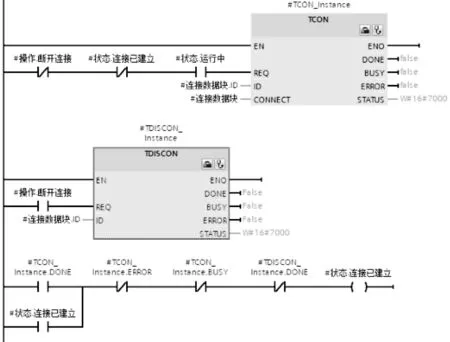

在FB10012 爱普生四轴机器人功能块中,机器人通信连接程序如图7 所示。“TCON”指令可设置并建立通信连接,在PLC 程序中,当设置并建立连接后,CPU 可以自动连续地监视该连接。“TDISCON”指令可以终止CPU与某个连接伙伴之间的通信连接[9]。

图7 机器人通信连接程序

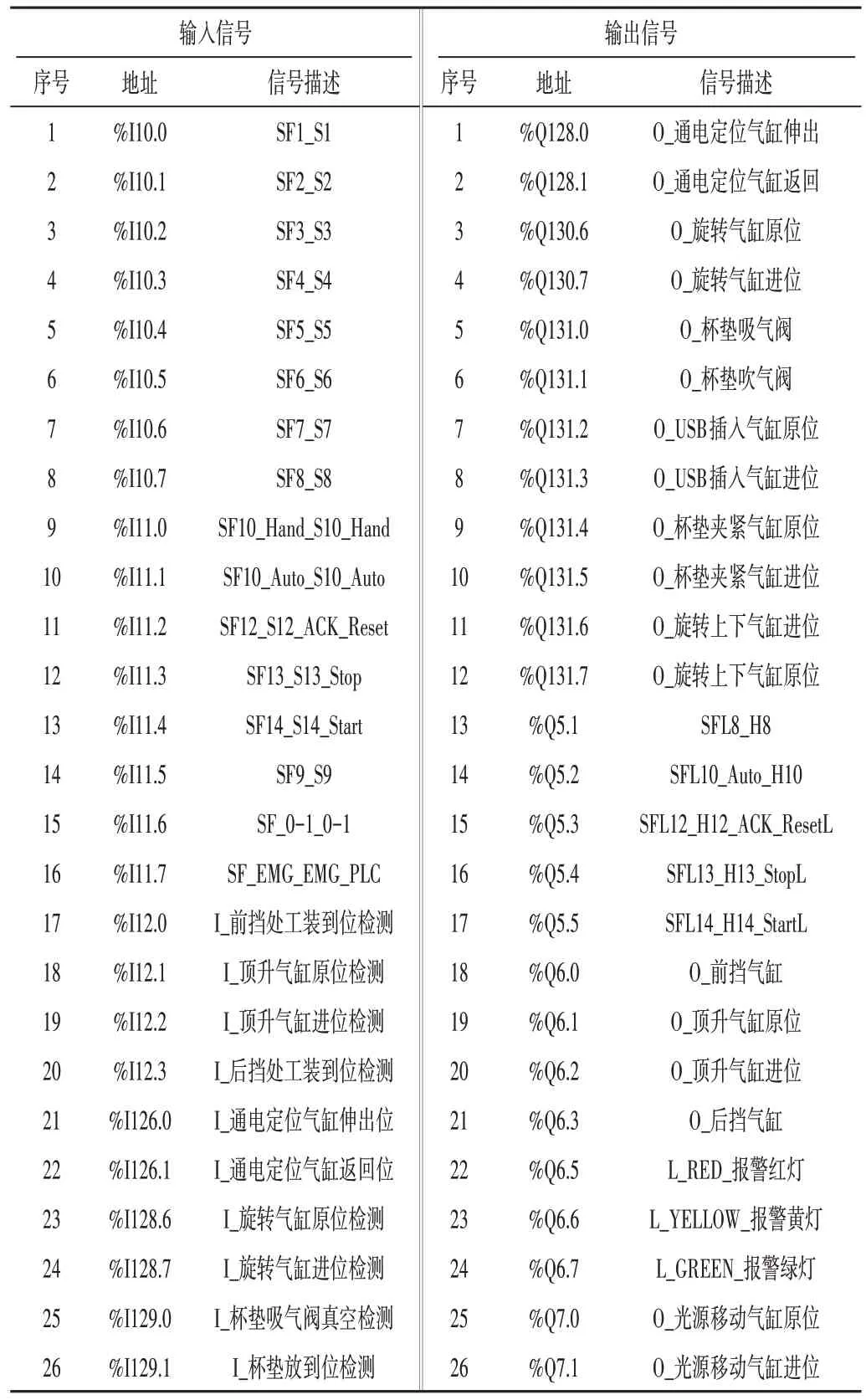

(3)I/O信号分配表

通电检测站PLC 主要I/O 信号分配表如表2 所示。输入信号主要为开关、按钮及传感器信号,输出信号主要为气缸、气阀及指示灯等控制[10]。

表2 主要I/O信号分配表

3.2 机器人程序设计

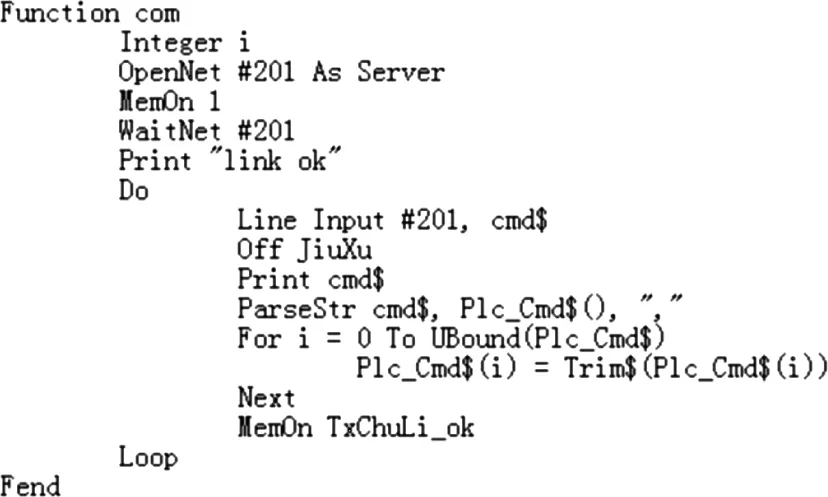

EPSON 机器人主程序通过与PLC 做TCP/IP 字符串通信,通信程序如图8 所示。机器人作为服务器以#201 为编号,IP地址为192.168.0.65,端口号设置为2000。

图8 机器人通信程序

机器人程序进行工艺工歩断点分割形式,其中“Case11”依次到“Case16”6 个工步为加热杯垫的通电检测步骤,经过搬运拍照、翻转、上线以及不良品剔除等几个工步,相关程序中有对应的中文文字备注和Print打印说明,程序名称说明如表3所示。

表3 机器人程序名称说明

杯垫放置角度纠偏的程序段如图9 所示。uu=-Val(Plc_Cmd$(2))-4.5 为获取修正角度值,Jump TD_padR+U(uu)为按纠偏后的位置放置杯垫,Go TD_pad+U(uu)为运行至纠偏后应该放置的位置。

图9 机器人角度纠偏程序

4 交互界面设计

HMI 界面需要根据控制要求完成触摸屏自动和手动操作界面的设计。

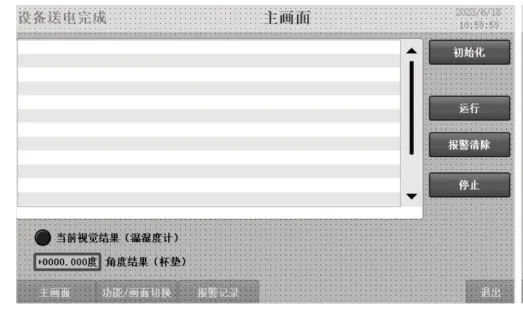

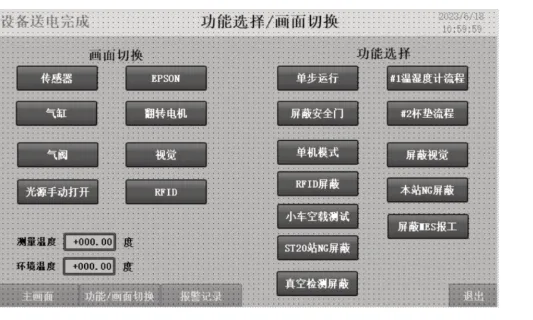

(1)自动界面设计

自动界面包括主画面和功能选择/画面切换画面。主画面如图10所示,要能够实时显示设备当前运行状态和报警信息,实现记录历史报警和报警清除功能;同时,能够对设备进行初始化操作、运行和停止等操作[11]。功能选择/画面切换画面如图11 所示,能够实现设备各种功能模式的切换、选择及屏蔽等操作,同时可以在本画面切换至其他控制画面[12]。

图10 主画面

图11 功能选择画面

(2)手动界面设计

手动界面包括EPSON机器人画面、视觉系统界面、气缸操作画面、RFID调试画面、传感器监视画面等。EPSON机器人画面如图12所示,能够单独对机器人进行运行、初始化、暂停、停止、继续、断开连接、执行程序指令等操作,同时能实时显示机器人的运行状态及参数设置等[13]。视觉系统画面如图13所示,能够显示当前视觉通信状态及报警各种状态;将设定的流程号发送给视觉控制器,并接收检测结果;可以对视觉通信连接进行断开及复位操作等。

图12 EPSON机器人画面

图13 视觉系统画面

5 运行调试

(1)机器人程序调试

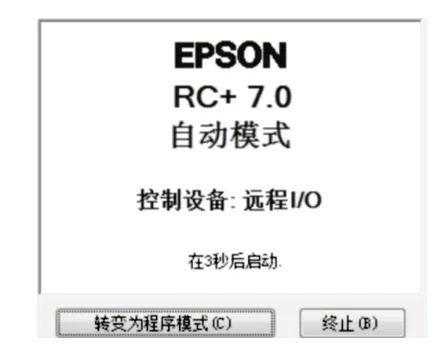

确认通电、通压缩空气,机器人工具放置在对应正确的工具支架位置。打开工控机桌面上的机器人控制软件“EPSON RC+7.0”,等待软件启动并执行自动生产程序。RC+启动界面如图14所示。

图14 RC+启动界面

此时已完成机器人全部开机后的准备工作,等待电气初始化和启动运行信号,不需要任何操作。如进行编程调试需要点击图14 中的“转变为程序调试模式”并输入密码,如图15所示。

图15 转到程序模式

(2)初始化操作

上电后,触摸屏进入启动画面,点击“进入画面”按钮进入主画面,长按主画面上的“初始化”按键3S,触摸屏显示设备初始化中,初始化完成后设备处于停止中状态[14]。在未进行初始化时,绿灯以1 Hz 的频率闪烁;在初始化的过程中,绿灯以10 Hz 的频率闪烁;初始化完成后,停止指示灯红灯常亮。

(3)控制与调试

手动控制要求:①急停保持松开状态,门保持关紧状态,Hand-0-Auto 切换到Hand 位置;②通过按下气缸动作按钮可以对气缸进行伸出缩回等动作;③EPSON机器人在手动控制模式下可以进行单独调试及点位示教;④可以对RFID 进行手动读取写入信息。

自动控制要求:①急停保持松开状态,门保持关紧状态,Hand-0-Auto 切换到Auto 位置;②操作运行,初始化成功后,此时按下Start(启动)按钮后设备进入自动运行状态,此时状态Start 按钮常亮,设备框LED显示绿色,在自动运行状态下按下STOP(停止)按钮、急停按钮和开门触发安全开关设备都会停止,以保证设备与人员的安全[15];③送料小车运送到后挡气缸位置,判断通电检测站位置是否有正在生产的订单,若没有则落下放行。

送料小车继续运送到前挡气缸位置,此时RFID 读写器进行读取,读取数据包括小车编号、工单值、工单单号、工单类型、产品编码、定制信息、生产数量、单站完成状态和单站OK 状态等信号,若此时信息正确则进行通电检测工序,若信息错误则放行。

6 结束语

通电检测站为杯垫生产智能产线的中间一站,所起作用比较关键。在单站调试过程中,可以根据调试的需要,通过触摸屏进行“屏蔽安全门”“RFID 屏蔽”“屏蔽视觉”“屏蔽MES 报工”等操作,有助于设备的顺利调试。在线检测技术的应用,有效提高了生产效率、产品质量和设备安全性,实现了基于EPSON 工业机器人的加热杯垫通电检测站的智能化控制,也有助于整体全面了解本站所涉及智能制造相关的知识和技术。在使用过程中,发现了一些问题,通电检测时,通电插头插入杯垫供电接口的可靠性有待进一步提高,可以从设计上做进一步的优化;另外,软件程序也可以进一步优化,比如,若杯垫在进站时正反面方向放置错误,目前系统可以检测出有问题并暂停设备,但缺少系统下一步如何操作或处理,触摸屏也缺少相关信息报警或提示等。