增材制造月壤原位成形技术的研究现状

吴灵芝 ,尹海清 ,3,张聪 ,张瑞杰 ,3,王永伟 ,姜雪 ,3,曲选辉

(1.北京材料基因工程高精尖创新中心,北京 100083;2.北京科技大学钢铁共性技术协同创新中心,北京 100083;3.北京科技大学北京材料基因工程重点实验室,北京 100083;4.北京科技大学新材料技术研究院,现代交通金属材料与加工技术北京实验室,北京 100083)

21 世纪初,人类迎来了探月高潮[1]。美国国家航空航天局(National Aeronautics and Space Administration,NASA)提出了“建立月球永久根据地”的计划,欧洲航天局(European Space Agency,ESA)也制定了“极光”等计划,其主要任务就是建立月球基地,实施载人登月计划,以月球为跳板实现宇宙探索。月球是离地球最近的星球,是迄今为止人类了解最多的星球[2-3]。月球基地建设对人类而言是深空探索的第一步,随着科技的进步,月球探索已成为各国抢占的重要战略资源[4]。由于其微重力、强辐射、高真空、交变冷循环、陨石撞击等苛刻的环境[2],目前月球基地建设还存在着诸多技术挑战,其中节约经济成本和缩短建设周期是亟待解决的问题。原位资源利用(In-situ Resource Utilization,ISRU)概念最早由NASA 提出。在建设月球时,若原材料需要从地球运送,则会产生巨大的运输成本,因此研究月球原位资源利用是相当有必要的,就地取材利用月壤进行增材制造,对于月球探索具有重大意义。

增材制造技术又称3D 打印技术,在航空航天、建筑、汽车、电子、医疗、军工等领域应用较多[5-6],近年来,在载人航天工程等领域增材制造技术得到了迅猛发展,它是以数字模型文件为基础,通过计算机软件和相应的打印系统进行操控的。主要方式有熔融沉积成形技术[7]、选区激光熔化技术[8]、选区激光烧结技术[9]、光固化技术[10]、热喷涂技术等[11]。目前来看,在航空航天领域及月球原位资源利用领域,增材制造技术具有良好的应用前景[12]。

本文从增材制造技术领域多维度梳理和评价了国内外深空计划-月球基地建设的研究进展以及未来的计划,总结了目前月壤增材制造技术的优缺点和面临的主要挑战,为我国月壤增材制造技术的发展提供一定的参考。

1 月壤定义及成分

月壤,是指月球表层中由矿物颗粒、岩石碎片、玻璃质微粒(玻璃状SiO2——流星撞击月球造成)等结构松散复杂的混合物组合而成。月壤中存在着天然的Fe、Au、Ag、Pb、Zn、Cu、Sb、Re、Ce 矿物颗粒,不富含其他的有机养分,表面非常干燥。对比于土壤来说,月壤颗粒更细小且直径也不足1 mm。

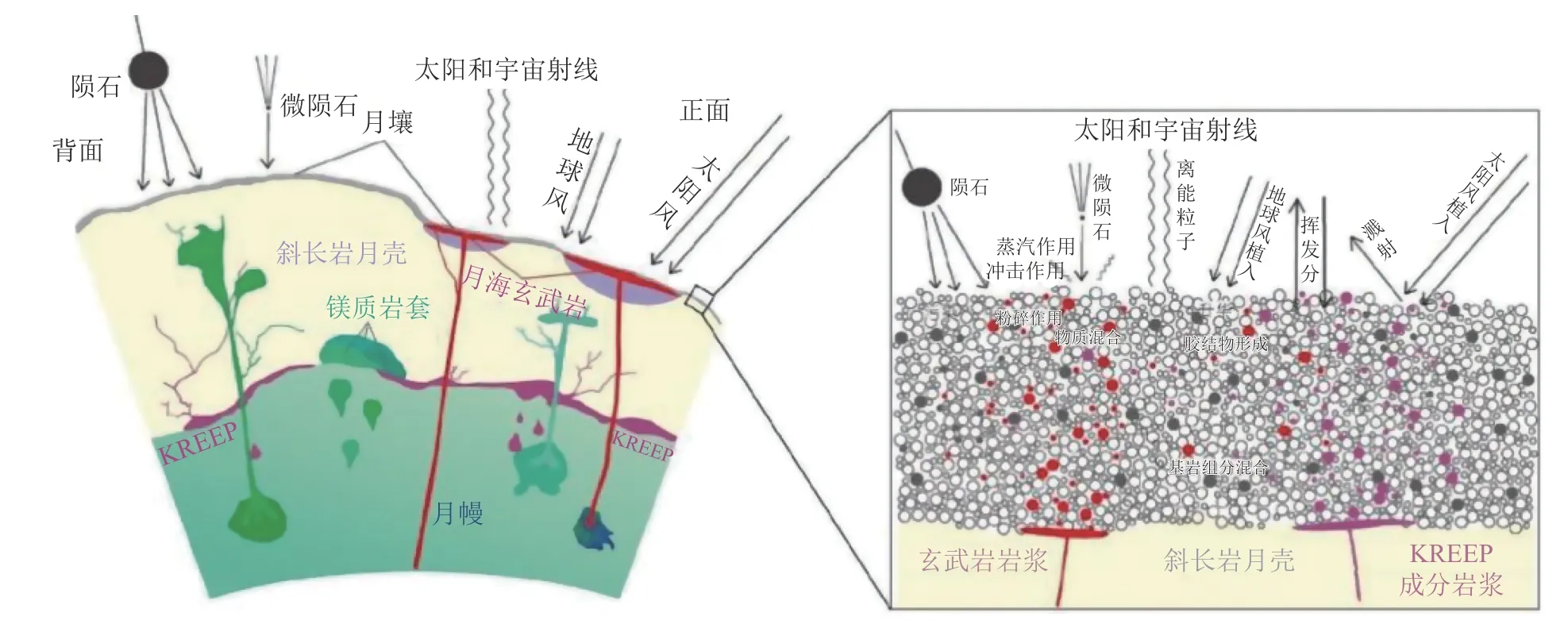

月壤的早期研究基本上确定了月壤是三类主要物质的混合物,即高地岩石和角砾岩、克里普岩(KREEP)以及月海玄武岩和火山玻璃。其次,外部高能粒子可以对月壤产生重要的影响。月表的真空环境有利于月壤接受太阳风、地球风、宇宙射线的辐射及改造。太阳风和宇宙射线可以显著改变月壤的氢、碳、氮及稀有气体(氦、氖、氩)等挥发分含量和同位素组成[13-14]。此外,微陨石撞击作用也能够明显改变月壤组成及性质。微陨石撞击可使月壤发生翻耕作用,改变月壤的成熟度及暴露年龄。并且微陨石这类外来物质也可以改变月壤的矿物组成和地球化学成分[15](图1)。

图1 月壤的太空风化作用及对内部物质示意[12,16]Fig.1 Schematic of space weathering of lunar soil and its effect on internal materials[12,16]

月壤的基本组成颗粒包括:矿物碎屑(含量80%以上的颗粒主要为橄榄石、斜长石、辉石、钛铁矿、尖晶石等)、原始结晶岩碎屑(玄武岩、斜长岩、橄榄岩、苏长岩等)、角砾岩碎屑、各种玻璃(熔融岩、微角砾岩、撞击玻璃、黄色或黑色火成碎屑玻璃)、独特的月壤组分——粘合集块岩、陨石碎片等。因此,月壤的化学成分、岩石类型和矿物组成非常复杂,几乎每个月壤样品都包括多种岩石和矿物,仅月海玄武岩的就包括极低钛、低钛、高钛、极高钛四种,TiO2从0.5%~13%不等。

2 月壤与模拟月壤

2.1 月壤的粒径分布及颗粒形态

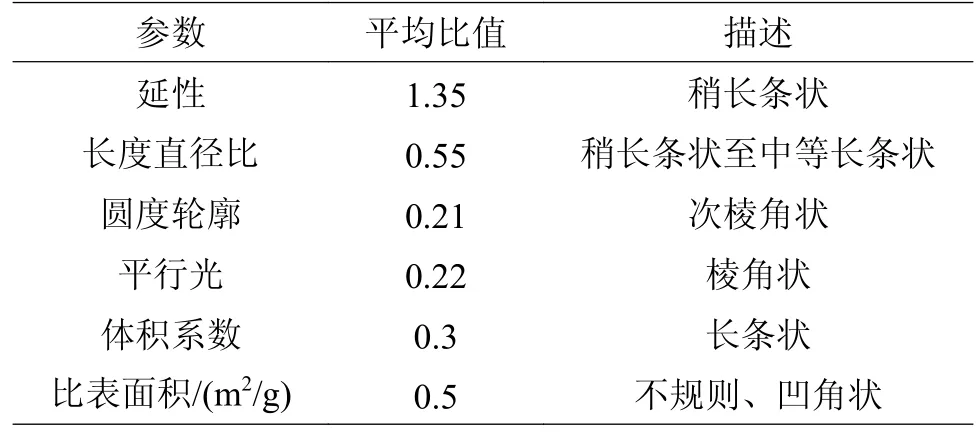

月壤颗粒直径以小于1 mm 为主,绝大部分颗粒直径在1~30 mm 之间,中值粒径在40~130µm 之间,10%~20%的颗粒直径小于20 µm,平均粒径为70 µm。不同单元的月壤暴露月表的时间、受到陨石的撞击、太阳风和高能宇宙射线轰击的程度不相同,成熟程度也不相同。成熟度越高,平均粒度越细。一定体积中的大块岩石的含量就越少。月球的颗粒形态是高度复杂的,从球形到极端的棱角状都存在(表1)。

表1 月壤的颗粒形态Table 1 Particle morphology of lunar soil

2.2 模拟月壤的化学组成

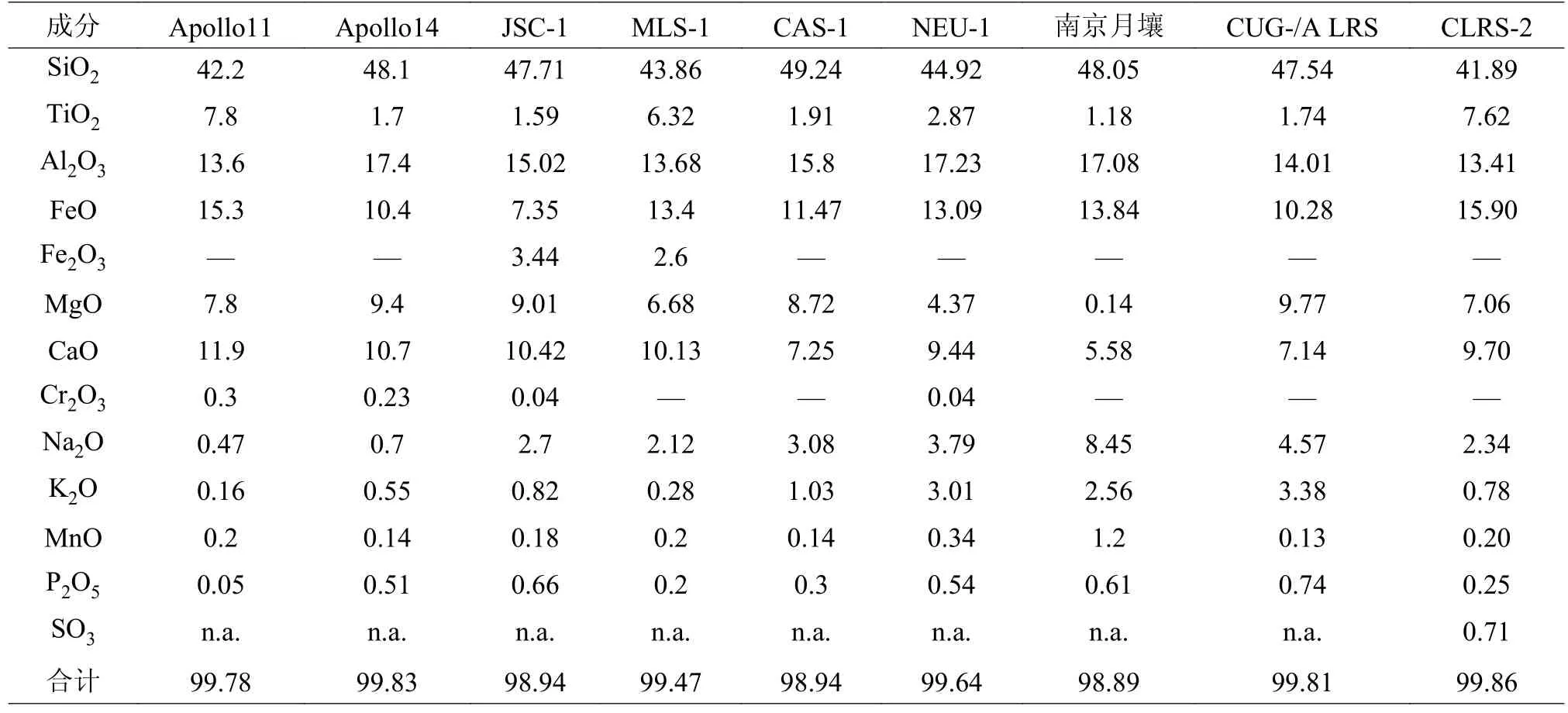

从月球采集带回的真实月壤数量十分有限。利用原位资源利用进行月球基地建设技术研究需要大量消耗月壤进行实验,因此利用地球材料制备与真实月壤相似的模拟月壤十分必要。世界各地的研究人员一直致力于模拟月壤的开发研究。目前,典型的模拟月壤包括约翰逊航天中心JSC-1、明尼苏达MLS-1、日本富士FJK-1、中国科学院CAS-1 和东北大学的NEU-1 和同济TJ-1、南京月壤等,其化学成分见表2。实际上,这些氧化物以复合氧化物的形式存在,如斜长石/钙长石(CaAl2Si2O8)、钛铁矿(FeTiO3)等,有些资源还含有极少量的辉石XY(Si、Al)2O6[X=Ca、Na、Fe(二价)、Mg;Y=Cr、Al、Fe(三价)]和橄榄石(Mg2SiO4、Fe2SiO4)等[17]。

表2 月壤及模拟月壤化学组成/%[17-18]Table 2 Chemical composition of lunar soil and simulated lunar soil[17-18]

钱学森空间技术实验室提供的CUG-1A 是一种模拟月壤,其化学成分与阿波罗14 号采样地点收集的月球风化层相同。考虑到不同采样区域的风化层成分不同,该CUG-1A LRS 主要用于模拟低Ti 月球土壤,其化学成分见表2。中国科学院地球化学研究所研制的月壤模拟物CLRS-2 是阿波罗11 号月壤样品的模拟物。CLRS-2 是一种高Ti 玄武岩模拟物,包括橄榄石、辉石、钙长石和火山玻璃,化学成分见表2。

另外一些实验用的模拟月壤材料有位于南京市六合区的颗粒状碱性橄榄玄武岩,其宏观形态呈现棱角状、次棱角状、长条状,能够较好地反映出真实月壤的颗粒形态。岩石的矿物组成中,主要包含橄榄石、辉石等,基质约含70%斜长石,其余为填充在斜长石晶格之间的橄榄石、辉石、不透明铁质等。化学成分和真实月壤较为相似[19]。

李峰等[20]以吉林省金龙顶子火山渣为原料研制了一种新型模拟月壤,名为北航-1(BH-1)。通过X 射线荧光光谱、X 射线衍射、扫描电子显微镜和反射光谱结果证实,BH-1 的化学矿物组成和微观结构与真实月壤非常相似。

3 模拟月壤增材制造研究现状

在美国重返月球计划(星座计划)支持下,NASA 马歇尔空间飞行中心围绕空间原位制造和修复(In-Situ Fabrication and Repair,ISFR)以及空间原位资源利用(In-Situ Resource Utilization,ISRU)开展了系统研究。ISFR/ISRU 的研究主要围绕空间制造技术评估、空间资源利用可行性分析、地面验证实验等开展了系统研究,并针对电子束熔化(Electron Beam Melting,EBM)技术[12]、混凝土挤出(Concrete Extrusion System)工艺、月壤资源利用等增材制造工艺与材料方面开展了系统研究。为了实现月球风化层原位调幅,必须考虑月球低重力环境对调幅过程的影响。目前我国已有相关研究通过飞机或空间站的抛物实验验证了不同重力环境下AM 过程的可行性[2,21]。

3.1 模拟月壤高能束选区烧结

NASA 马歇尔空间飞行中心开展的月壤电子束选区烧结工艺可行性研究发现月壤矿物质中包含大量Al、Ti、Fe 等元素,可以直接3D 打印。但所面临的问题是如何优化工艺,获取足够强度的零件结构,避免脆性断裂[22]。为了避免该问题,NASA 研究人员采用Al 粉作为粘结剂与模拟月壤混合进行了电子束选区烧结实验,铝粉熔化并对月壤进行了包围连接,但未见有力学性能的相关数据报道[23]。Balla 等[24]利用实验方法开展了激光净成形(LENS)月壤3D 打印技术的可行性研究,通过激光参数组合设计,首次获得了模拟月壤3D 打印圆柱体结构[25]。Hintze 等[26]分析了烧结过程中的模拟月球土壤成分,发现模拟土壤系统中的第一个熔融成分是玻璃相,其次是铁矿石,然后是富钙板岩相,最高熔点为1200 ℃。因此,月球土壤的成分强烈影响着烧结过程和最终形态质量。除了上述的烧结气氛、烧结温度和粉末成分外,粉末粒度分布对烧结质量也有很大的影响因素。此外,实际月球土壤的不规则形态也对烧结过程产生不利影响;因此,在进一步研究中包括烧结和增材制造烧结,有必要对烧结过程进行参数优化。

最近,Yuan 等[27]基于选区激光烧结工艺,提出了月球土壤-聚脂酮(PAEK)混合粉末的渐进式优化设计方法。聚芳醚酮是飞机工业中的常见物质[28],常见于回收航天器、降落伞和着陆气囊等,经常用来制造印刷材料,它是一种理想的烧结材料添加剂,可以降低烧结温度,节省大量能源,同时提高印刷效率。在材料方面,Yuan等[27]通过杂化粉末的界面粘结机理,研究了月壤与PAEK 的较佳配比。并且根据月球表面极端环境,研究了月球建筑结构设计及其物理映射关系,利用仿生结构的原理应用于月球基地模型设计。最后设计并制作了较佳波长激光器和集成驱动器,完成了轻型月球土壤激光打印工具末端的开发。完成了一项比较综合且具有一定难度的设计,但研究中提到的技术对于实际的月球基地建设,仍有许多未知可能性。后续仍需要研发专门的监测设备和修理设备等。

3.2 模拟月壤无机粘结剂3D 打印

NASA 马歇尔空间飞行中心开展了基于月壤的无水水泥(Waterless Concrete)制备与性能、混凝土挤出成形工艺两方面的研究[22]。NASA 与Toutanji 等[29]合作开展无水水泥的研制与性能评估工作,月球土壤中的平均S 含量为2.5%[30],研究团队采用可从月壤中提取的硫磺作为粘结剂,与模拟月壤材料混合,制备出一种硫磺水泥,又称为月壤水泥(Lunarcrete)[23]。与传统水泥不同,硫磺水泥混合物被加热到硫磺熔点(140 ℃),然后冷却,即可达到其较佳力学性能,从而获得一种无水的混凝土结构。因此,硫混凝土被认为是火星上建筑的理想材料[31]。但仍存在一些缺点,主要影响因素是硫磺工作温度的限制。当温度达到119 ℃时,硫磺混凝土会熔化变形,而月球表面最高温度可达125 ℃,这大大限制了硫磺混凝土的应用。此外,高低温交变环境下的低耐久性也限制了硫磺混凝土在月球上的应用。Montes 等[32]首次模拟月壤聚合物混凝土,并通过改变碱活化剂溶液的浓度和调整硅铝摩尔比来调节其机械强度,与此类似的工作还有Hertel 等通过将铝硅酸盐骨料与碱性活化剂溶液混合而成[33]。

直接墨水喷印(Direct ink writing,DIW)是一种增材制造技术,可从喷嘴中挤出材料并逐层形成组件。Taylor 等[34]开发了一种主要由聚乳酸、乙醇酸聚合物和模拟月球土壤组成的土壤墨水。分别在空气和氢气气氛中进行高温处理后,最终产品中的钛铁矿被氢气还原为金属铁,这改善了铁磁响应,并创建了DIW 工艺制造的电磁夹持器,用于在月球上运输和处理物体。然而,DIW面临着来自液体或胶体浆料挤出以及来自空间辐射的有机化合物稳定性的挑战。Jakus 等[35]通过DIW 创建了模拟月壤。模拟月壤油墨是通过混合蒸发剂、增塑剂和从生物废弃物中获得的表面活性剂溶剂合成的。用二氯甲烷中的2-丁氧基乙醇(2-Bu)、邻苯二甲酸二丁酯和聚乳酸-羟基乙酸共聚物包裹土壤颗粒,使其有效结合。此外,DIW 工艺制造的镂空结构和复合油墨的高弹性模量有助于形成独特的类似橡胶的循环机械性能,其杨氏模量为1.8~13.2 MPa。这些复合模拟月壤油墨具有在资源有限的环境中回收的潜力。

尽管DIW 技术具有流动性和材料适用性的优点,DIW 对打印所有类型的浆料具有高度兼容性。但是有机粘结剂的储存和失活以及微重力挤压方面仍然存在问题。如果能克服该问题,制造的月壤混凝土具有高自固化强度、抗辐射、低消耗等优点,这为在月球基地建设建造大型建筑创造了比较大的潜力。

Zhao 等[36]提出了一种利用月球表层土和聚合物粘结剂混合粉末制备复杂几何形状三维实体结构构件的激光辅助AM 工艺,利用PA12/ SiO2混合粉末制备月壤复合材料。其中,市售热塑性PA12 粉末(FS3300PA)是一种典型的热塑性聚合物,用于激光辅助粉末融合系统。PA12 的熔点和堆积密度分别为183 ℃和1.06 g/cm3。选用直径为PA12 的石英砂(以下简称SiO2)粉体进行均匀混合,保证流动性,避免团聚。通过设计正交实验,在适当的范围内优化工艺参数和复合材料成分,建立月壤复合材料工艺-结构-性能的关系。复合材料成分和工艺参数的较优组合为体积混合比50/50,激光功率30 W,扫描速度3 500 mm/s,扫描间距0.2 mm。月壤复合材料的最大抗拉强度达到9.248 MPa,表面变化最大深度为120.79 µm,表明月壤复合材料的粉末熔合和烧结质量较差。这种激光辅助工艺的有效性和可行性有望成为未来安装在月球车上的太阳能电池板轻量化设计的有效手段。

3.3 模拟月壤喷射成形工艺

欧洲宇航局(European Space Agency,ESA)资助,由英国Foster+Partners 公司、Monolite 公司、意大利Alta Sp A 公司、比萨大学等组成的研究团队,专门研究如何就地取材,在月球上建立可供人类居住的基地[23],该研究团队采用英国Monolite 公司研制的基于D-shape 技术的3D 打印机实现穹顶建造,这是一种基于粉末的喷射成形技术(powder-based ink jetting,PIJ)。该设备基于一个6 m 宽的框架,打印机的喷头阵列在框架内移动,每次打印的单层厚度是5~10 mm,将低粘度、高表面张力的液体墨水溶液通过化学反应喷到沙粒状的建筑材料上,通过化学反应将溶液和沙粒一起粘合起来,凝固后可形成良好拉伸强度和韧性的大理石质地结构体,该研究团队利用模拟月壤进行了地面测试,打印出了蜂窝结构构件[23]。但这将需要在月球上运输或组装一个巨大的打印机或者采用一个1~2 m 打印宽度的3D 打印机配有轮子可进行位置变化的打印机,并且由于实验所用的有机粘结剂在运输和储存过程中会增加巨大的成本,因此这些因素仍然面临重要的挑战。

3.4 模拟月壤立体光刻3D 成形

立体光刻3D 成形也称光固化3D 打印技术,基本原理是利用紫外光触发光敏树脂进行光聚合反应来固化,通过控制液态材料实现立体成形[37]。光固化增材制造技术[38]可分为光固化成形(Stereo Lithography Apparatus,SLA)和数字光处理技术(Digital Light Processing,DLP)。数字光处理(DLP)立体光刻由于其卓越的精度和表面光洁度,有望成为生产复杂形状月球风化层结构的最有前途的3D 打印技术之一。中国科学院(CAS)的研究人员验证了DLP 立体光刻在微重力条件下的适用性,他们首次在失重条件下进行了DLP 立体光刻实验[2]。在太空制造过程中,可对印刷浆液进行精确控制,从而消除了微重力环境下粉末漂浮的问题[39]。Liu 等[39]采用CLRS-2 模拟剂通过DLP 立体刻蚀法制备了形状复杂的月壤结构,研究了3D 打印层厚度对月壤结构微观结构和力学性能的影响。此外,Dou 等[40]详细讨论了烧结气氛对DLP 立体光刻法制备的月壤烧结样品的相变、微观结构和力学性能的影响。在空气中烧结的样品比在氩气中烧结的样品具有更好的力学性能。月球表面的气压在10-10Pa 左右,材料的熔化温度通常随着环境气压的降低而降低,因此月球真空环境中月壤材料的熔化温度通常低于大气环境。但已有研究证实了从月球风化层中提取氧气的可行性,可为月球风化层的烧结创造一定的气压和氧气气氛[41]。2018 年,中国科学院研究人员利用DLP 技术实现了全球首例微重力条件下陶瓷材料的3D 打印实验,证明了该工艺的可行性。中国航天科技集团第五研究院研制的3D 打印机在全球范围内独立完成了连续纤维增强复合材料的首个样品打印,验证了微重力环境下复合材料3D 打印的科学实验目标。在基于DLP 立体印刷技术的3D打印中,制备低粘度高固相泥浆至关重要[42]。先前的研究表明,使用高固体浆料有利于减少烧结样品中的缺陷,如开裂和分层。此外,印刷浆液应具有较低的粘度,以产生均匀的陶瓷浆液层。然而,由于浆液粘度随着固体负荷的增加而增加,很难制备出同时满足这两种条件的浆液。

粉末表面改性是生产具有理想性能的印刷浆料的有效方法。已有研究证实,粉末表面改性提高了粉末与光敏树脂的亲和度,可有效提高浆料分散性,降低粘度[43]。Liu 等[44]使用硅烷偶联剂(KH570)制备了高固相低粘度的Si3N4浆料,表明表面改性剂增强了树脂中颗粒的分散性,从而改善了陶瓷浆料的流变性、润湿性和稳定性,证明了粉末表面改性对降低陶瓷浆料粘度和提高DLP立体光刻陶瓷组分力学性能的有效性。Chen 等[42]通过DLP 技术结合粉末表面改性,使用硅烷偶联剂(KH570)对模拟月球风化层CUG-1A 粉末进行改性,以改善光固化浆体的分散性和流变性能,实现了烧结后样品相对密度为86.47%,抗弯强度为(91.13±5.50)MPa。研究表明,粉末表面改性促进了DLP-3D 打印月球风化层模拟结构在烧结过程中的致密化,提高了其抗弯强度。

近期,深空探测的开展使利用月球原位资源进行增材制造的策略备受关注,不同区域的月壤具有一定的成分差异,低Ti 月壤的制作方案仍未得到充分研究。Wang 等[45]从低Ti 型模拟月壤的光固化3D 打印和热处理策略的角度出发,探究并实现高尺寸精度和高机械性能的样件制造。具体来说,主要基于流变特性测试和固化深度表征,深入研究了固含量和光引发剂浓度对可打印性的影响。随后,通过进一步工艺优化,研究人员成功利用光固化3D 打印技术制造出了层间结合强度好、尺寸精度高的坯体。此外,本研究还在空气和氮气两种保护气氛中研究了脱脂升温速率和烧结温度对样品的影响,以提高样品的力学性能。最终,获得了弯曲强度为108.8 MPa、抗压强度为222.8 MPa 的烧结件,这充分展现了该技术应用于未来太空制造的潜力。

Liu 等[18]利用模拟月壤通过数字光处理(digital light processing,DLP)将CLRS-2 模拟月球风化层粉末与光固化树脂混合制备打印浆料,显示出良好的打印性能。分析了模拟材料的微观结构、化学成分、粒度分布和热重特性。烧结试样的平均抗压强度和抗弯强度分别为428.1 MPa 和129.5 MPa。在相同的暴露强度条件下,在30、60、150 s 的不同暴露时间内制备了25、50、100µm 三种不同厚度的样品。光照射引发光聚合反应形成了聚合物框架,将打印样品在电加热炉(中国科晶GSL-1700x)中进行烧结。在空气气氛下进行两段热处理:450 ℃热解2 h 和1 150 ℃烧结4 h,加热速率和冷却速率均为2 ℃/min。

3.5 模拟月壤选区激光熔化技术

选区激光熔化技术(Selective Laser Melting,SLM)是一种广泛应用于金属材料的增材制造技术,相对于传统制造,可节约加工周期,降低模具成本等。由于月壤中具备一定的纳米铁颗粒,故可以使用选区激光熔化技术制备[1]。2019 年,北京航空航天大学的李雯等[1]验证了基于SLM 的模拟月壤3D 打印的可行性[25]。

Reitz 等[46]用Einstein-Elevator 设备进行了不同重力条件下风化层模拟的选择性激光熔化实验,结果显示样品的几何形状、质量和孔隙率均无明显差异。

王超等[25]利用了CUG-1A 模拟土壤为原料,进行了选区激光熔化实验,认为激光功率和扫描速度影响激光熔融深度和直径,是模拟月壤激光熔融成形的关键工艺参数;模拟月壤熔融成形过程易出现孔洞、球化等典型缺陷,需要进一步对月壤激光相变机理和上述成形工艺参数进行解析优化[34]。

Fateri 等[47]开展了选区激光熔化(SLM)月壤3D 打印技术的可行性研究,首先利用一维激光扫描松散模拟月壤粉末,通过熔池穿透深度确定较佳粉末铺层厚度和关联激光工艺参数;开展了激光功率、扫描速度、轨迹偏移量、扫描间隔等参数优化,获得了一定结构复杂度的模拟月壤结构件;并以此为基础,通过优化月壤粉末颗粒粒径和分布状态,获取了更加复杂、更高几何精度和试样质量的成形件,初步验证了SLM 在月壤3D 打印领域的可行性。Goulas 等[48]开展了模拟月壤SLM 实验研究,首先确定了粉末颗粒粒径、光束直径以及最小层厚之间的工艺窗口,以实现材料在激光成形过程中的充分熔融以及在每层沉积过程中粉末的良好填充行为,并完成了基于模拟月壤粉末材料的多层结构;进一步分别针对模拟月壤和火壤研究了材料光学吸收率、高温稳定性以及粉末颗粒的内部孔隙对粉末床成形质量的影响,结果表明,相对于火壤,月壤更加适合于粉末床熔合成形[49]。李雯等[1]探索了基于SLM 的模拟月壤3D 打印技术的可行性,开展了SLM 成形工艺参数研究,结果表明,体积能量密度决定成形件质量,铺粉厚度对成形件力学性能影响显著。针对模拟月壤的选区激光熔化,合适的打印的工艺参数选择对性能是极为重要的,决定月壤增材制造的关键是激光参数设计、粉末床质量控制、构建高质量熔池等。现有模拟月壤的选区激光熔化技术完成的模拟月壤成形样品普遍存在疏松、裂纹、孔洞等缺陷,说明月壤材料原位3D 打印成形工艺方法和具体参数还需深入研究。

3.6 其他方法

Levent 等[50]首次采用冷烧结工艺(CSP)对火星模拟月壤(MGS-1)进行致密化处理,可作为一种新型的原位资源化利用方式,该技术使用NaOH溶液作为液体介质,在颗粒尺寸小于100 µm 的模拟月壤粉末的致密化过程中,在30 min 内,随着NaOH 浓度从3 M 到10 M 增加(3 M:在混合物中使用3.4 % NaOH;10 M:在混合物中使用9.1%NaOH),搅拌5 min 和处理温度(从150 ℃到250℃)的增加,风化层压实体的相对密度和力学性能都有所增强。用模拟火星风化层粉末在250 ℃、10 M NaOH 溶液中制备的样品相对密度约为88%,抗压强度高达45 MPa。

4 结论与展望

3D 打印成形技术用于评估利用月壤建造月球基地,具有很大的潜在可能性。3D 打印技术利用D-shape、微挤出式“墨水”3D 打印、激光3D 打印等增材制造工艺已成功将模拟月壤原料打印成形。其中D-shape、挤出式墨水3D 打印已被证明微重力对其打印对象几乎没有影响,可开展模拟空间环境下高性能聚合物及其复合材料、无机非金属材料、多自由度大尺度制造等3D 打印工艺与装备;开展面向空间应用的轻质高性能材料如PEEK、PEI 及其复合材料的材料体系与配备的3D 打印工艺研究,特别是对高聚合物基线材和高粘度泥浆。并且同时应探索高性能聚合物及其复合材料的高效回收利用方法。

为了选择合适的3D 打印技术或手段,必须了解打印过程中的各个因素,例如机理、原理、材料适用性和打印条件等。针对选区激光熔化/烧结,应设定合理的工艺参数;使孔隙率降低,提高致密度,提高基本力学性能;针对立体光刻3D 成形,需要制备出特殊的光敏树脂印刷浆液以适应微重力环境,使得在没有外力施加情况下,状态是固体/半固态,但一旦有剪切力的出现,在局部会发生流动特性的变换。且粉末表面改性也是有必要考虑的,对于结构复杂的模型,如何施加支撑以及去支撑也值得考虑。

综上所述,所有增材制造技术的主要问题是精度,未来的空间制造技术将趋向于更高的精度、更快的速度和更大的规模。开展AM 技术实验模拟,促进先进材料技术和适宜设备的出现,是长期发展规划的需要。