基于专利分析的煤炭清洁高效转化技术发展态势分析 *

杜 伟 贾宇宁 王春博 蔡 睿

(中国科学院大连化学物理研究所,大连 116023)

碳达峰碳中和目标的推进将带来广泛而深刻的变革,对我国能源领域科技发展提出了更高要求。“富煤、贫油、少气”的能源资源禀赋和现有的能源基础设施决定了我国以化石能源,特别是以煤为主的能源结构还需持续较长一段时间[1]。我国的现代煤化工实现了从示范到产业化发展,煤炭直接液化、煤炭间接液化、煤制烯烃、煤气化、煤制乙二醇等一批具有我国自主知识产权的现代煤化工关键技术攻关和装备研制取得突破[2]。“十四五”时期是建设现代化煤炭经济体系、推动煤炭工业高质量发展的重要时期,亟需通过关键核心技术的创新推动能源结构调整和产业转型升级。

而专利信息与技术创新之间存在着紧密关联,因专利的独占性和公开性特点能够突破技术壁垒和产业结构的局限,是用来全面分析战略性关键技术的有效手段。结合技术创新的其他表现形式,如国家科学技术进步奖[3]突破的关键技术相关专利信息,可以确定煤炭转化领域的定位和发展方向,寻找国内技术不足和国外专利空白点,推进低碳项目合作、规避知识产权纠纷和侵权风险,对于提高国内煤炭转化技术综合创新能力和国际竞争力具有重要作用。

1 煤炭清洁高效转化技术总体态势分析

参考《能源技术革命创新行动计划(2016—2030)》《“十四五”能源领域科技创新规划》等能源政策动向,立足“十四五”煤炭清洁高效利用技术创新行动,与技术专家进行了技术分解的研讨,最终形成了表1煤炭清洁高效转化领域技术分类,共含4个一级技术领域、11个二级技术分类。

表1 煤炭清洁高效转化检索策略Tab.1 Searching Strategy of Clean and Efficient Coal Conversion

分析对象为申请日为2000年1月1日—2022年5月15日的全球煤炭清洁高效转化领域专利,分析数据来源于incoPat全球专利数据库,检索时间为2022年5月15日。经过筛选和人工去噪后得到共计11416条数据,简单同族合并7963项专利。

1.1 专利申请趋势

如图1所示,目前煤炭清洁高效转化领域创新呈现出先增长后降低的趋势。2000—2007年,专利申请量较为平稳,且量较小,始终保持在200件以内;2007—2016年,专利申请量逐年递增,技术创新非常活跃,创新水平不断提高;2017年后,专利年度申请量开始下降,在2019年有小幅回升但整体创新动力不足(因专利申请公开存在最长18个月的时滞,2020、2021年的专利申请数量仅供参考)。

图1 煤炭清洁高效转化领域专利申请趋势Fig.1 Patent Application Trends of Clean and Efficient Coal Conversion

1.2 专利技术来源地

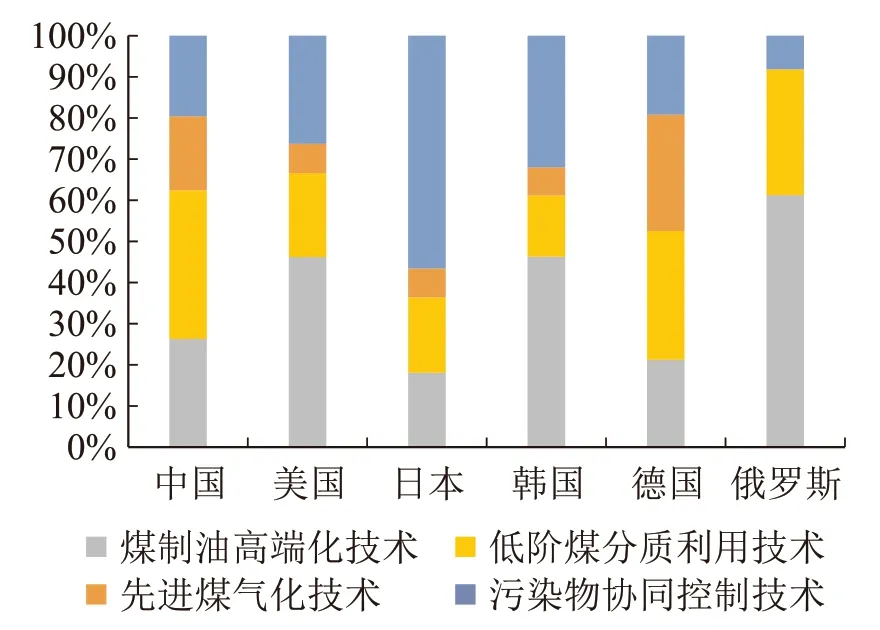

煤炭清洁高效转化技术创新热度一直较高,中国是该技术全球专利申请的主要来源国家,专利申请总量以6404项遥遥领先其他国家,占全球专利申请总量80.42%。第二梯队包括美国(476项)、日本(327项),专利申请量在300~500项之间;韩国(175项)、德国(99项)与俄罗斯(98项)属第三梯队。从图2可以看出,不同国家在煤炭清洁高效转化的四个领域发展各有侧重,而且差异较大。中国和德国在四个领域都有创新活动,且发展相对平衡;美国和韩国以煤制油高端化技术研发为主,而先进煤气化技术和煤制油高端化技术研发较少;日本主攻污染物协同控制技术;俄罗斯重视煤制油高端化技术,先进煤气化技术仍然是空白。

图2 煤炭清洁高效转化领域专利技术来源地Fig.2 Patent Technical Origin of Clean and Efficient Coal Conversion

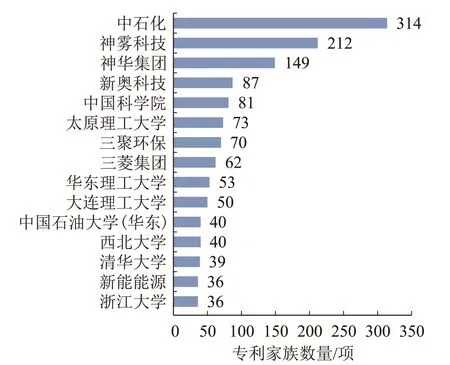

1.3 国内外领先专利申请人

煤炭清洁高效转化领域全球前15位专利申请人如图3所示,包含了国外企业、国内企业、高校院所三类创新主体。其中,日本企业三菱集团是唯一外国机构。其余的14个中国机构中,排名前3的都是国内化石能源龙头企业,专利申请量在100项以上,可以看出企业是煤炭清洁高效转化领域技术创新的主力军。另外,以中国科学院、太原理工大学为代表的高校院所也是不可忽视的创新主体。由此可见,我国在煤炭转化领域具有一定的实力,掌握着关键核心技术,为了充分激发创新活力,国内创新主体积极采取措施保护这些核心技术,龙头企业对煤炭转化领域的知识产权保护运用的贡献突显。

图3 煤炭清洁高效转化领域专利申请人Fig.3 Patent Applicants of Clean and Efficient Coal Conversion

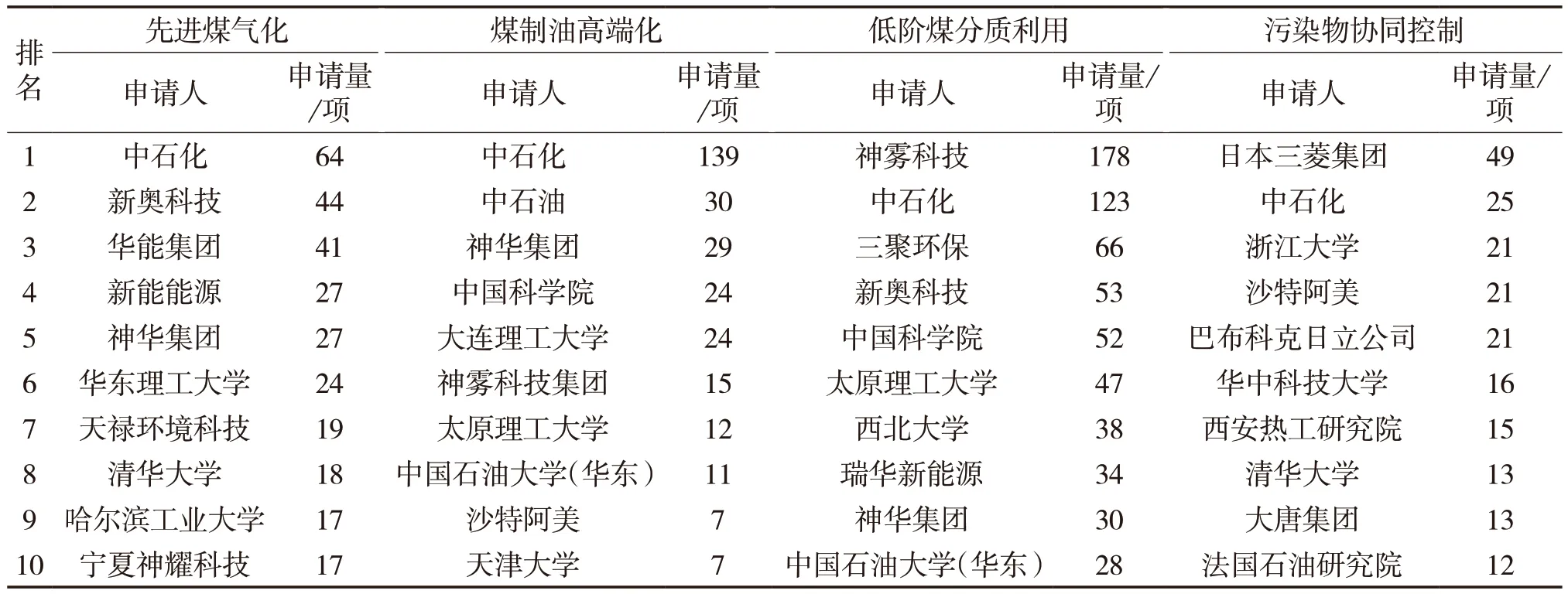

在先进煤气化技术领域,中国石油化工集团、新奥科技发展有限公司、中国华能集团的专利申请量位于前3位,中国另有三所大学进入前10位,中国的企业和大学竞争优势明显;在煤制油高端化技术领域,中国石油化工集团、中国石油天然气集团、神华集团有限责任公司位于前3位,中国石油化工集团以139项专利遥遥领先于其他机构;北京神雾环境能源科技集团和中国石油化工集团在低阶煤分质利用技术领域研究集中度比较高,对于后续技术领域的工业化、市场化具有一定的优势;在污染物协同控制技术领域,国际化趋势明显,日本三菱集团处于领先地位,投入了较多研发要素,特别是其在脱硝设备、电气集尘装置、脱硫装置、烟气脱汞领域均具有较强竞争力,拥有许多重要专利,另一个来自日本的巴布科克日立公司,其自主研发生产的选择性催化还原(Selective Catalytic Reduction,SCR)脱硝系统和催化剂已广泛应用于国际市场,沙特阿拉伯国家石油公司和法国石油研究院也有多年研究经验(表2)。

表2 煤炭清洁高效转化子领域专利申请人TOP10Tab.2 Top10 Patent Applicants of Clean and Efficient Coal Conversion

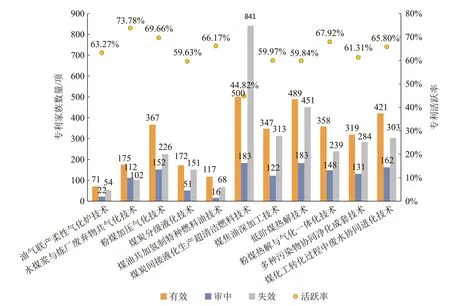

1.4 全球专利法律状态分布及活跃率

如图4所示,煤炭清洁高效转化相关专利活跃率(处于“有效”“审中”状态的专利申请量占本技术领域专利申请总量的比率)总体水平较低,在各技术领域都处于44.82%~73.78%范围内,反映出煤炭清洁高效转化领域发展时间较长、技术积累相对较丰富。研发活动最活跃(专利活跃率65%以上)的技术领域依次有水煤浆与炼厂废弃物共气化技术(73.78%)、粉煤加压气化技术(69.66%)、粉煤热解与气化一体化技术(67.92%)、煤油共加氢制特种燃料油技术(66.17%)、煤化工转化过程中废水协同净化技术(65.80%),都属于煤炭清洁高效转化领域中研发热度高、高价值专利技术积累丰富的领域。相比之下,煤炭间接液化生产超清洁燃料技术领域的专利申请存活质量与权利稳定性相对较差,活跃率仅有44.82%。

图4 煤炭清洁高效转化领域全球专利法律状态及活跃率Fig.4 Patent Legal Status and Activity Rate of Clean and Efficient Coal Conversion

2 中国煤炭清洁高效转化技术构成

结合专利技术来源地分析可知,中国是煤炭清洁高效转化技术全球专利申请的主要来源国家,专利申请量占全球专利申请总量80%以上。我国作为产煤大国,煤炭资源丰富,煤炭清洁高效转化利用在技术层面、规模层面均处于国际领先地位,“十三五”期间在煤炭清洁高效转化利用领域就部署了一批重大项目,“十四五”期间,特别是国家实施“双碳”战略的背景下,推动现代煤化工向清洁高效绿色低碳发展,激发了中国在煤炭清洁高效转化方面的创新活力,专利申请量在全球达到领先水平。为进一步研究煤炭清洁高效转化技术在中国发展的重点领域和技术趋势,本节将针对煤炭清洁高效转化技术的中国专利申请分析各领域的技术构成,并结合国家科学技术进步奖深入分析煤炭清洁高效转化关键技术的专利布局情况。

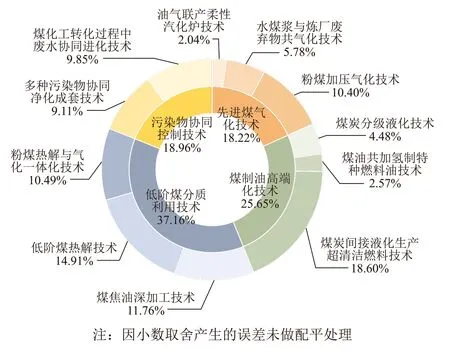

中国煤炭清洁高效转化领域专利技术构成中(图5),低阶煤分质利用技术领域具备很高的关注度和技术研发热度,相关专利占煤炭清洁高效转化领域专利申请总量37.16%,位列第1位;其次是煤制油高端化技术领域,相关专利占煤炭清洁高效转化领域专利申请总量25.65%;污染物协同控制技术领域相关专利占煤炭清洁高效转化领域专利申请总量18.96%,高于先进煤气化技术(占比18.22%)。

图5 中国煤炭清洁高效转化领域专利技术构成Fig.5 Patent Technical Composition of Clean and Efficient Coal Conversion in China

对煤炭清洁高效转化每个领域的技术分支进一步展开,在低阶煤分质利用技术领域,低阶煤热解技术是研发最活跃的技术分支(占比14.91%),煤焦油深加工技术和粉煤热解与气化一体化技术相差不大;在煤制油高端化技术领域,煤炭间接液化生产超清洁燃料技术创新占比最多(占比18.60%),而煤炭分级液化技术、煤油共加氢制特种燃料油技术相关专利占比较小,说明技术处于技术攻关阶段或者受到创新主体的重视程度不够;在污染物协同控制技术领域,煤化工转化过程中废水协同净化技术和多种污染物协同净化成套技术二者的研发热度保持在中等水平;在先进煤气化技术领域,粉煤加压气化技术占比10.40%,水煤浆与炼厂废弃物共气化技术占比5.78%,油气联产柔性气化炉技术专利申请量仅占比2.04%。

煤炭分质利用技术因其在资源利用率、污染物控制、产业技术耦合等方面的优势,受到国家相关部门的认可和支持[4]。我国大部分煤是水含量高、燃烧或气化效率低的低阶煤,如何提高低阶煤的热解效率是重要的问题。2021年印发的《“十四五”能源领域科技创新规划》提出,要开展百万吨级低阶煤热解及产品深加工、万吨级粉煤热解与气化耦合一体化等技术装备工程示范,推进低阶煤分质利用。目前在煤气化技术创新研发方面,以低阶粉煤为原料,研发煤的预处理、气化、合成及下游高端化学品等技术为一体的低阶粉煤分级分质多联产综合利用是行业技术趋势之一[5]。

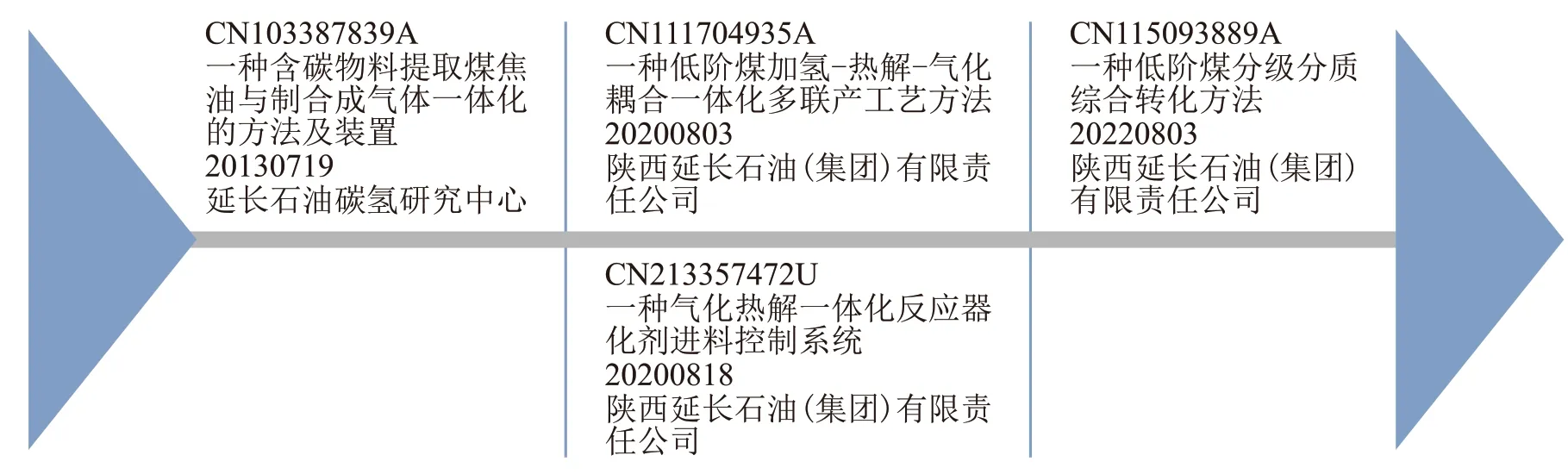

主流的煤低温热解提取焦油技术为固定床内热式气体热载体工艺,常压操作,所用原料必需是块状的。块煤的使用使机械化综采产生的大量粉煤无法利用,同时热解产生的细粉焦也无法高效利用。现有流化床热解工艺是以粉煤为原料、气体为流化介质对粉煤进行热解,其不足之处在于除尘技术的限制造成焦油中含尘量较高,加工处理难度较大。陕西延长石油集团研发了具有自主知识产权的粉煤加压热解-气化一体化技术(图6),将粉煤的快速热解反应及半焦的高效气化反应有机耦合,使气化-热解反应耦合组成一个循环封闭体系,两者之间的物料和热能相互利用,反应体系达到自热平衡[6,7]。陕西延长石油集团在2013年首先将煤的中低温干馏工艺和煤气化工艺结合(CN103387839A),进行梯级利用,提高了煤炭的综合利用效率。2017年申请的低阶煤加氢-热解-气化耦合一体化多联产工艺(CN111704935A)将低阶煤加氢裂化、热解、半焦气化工艺技术相互高效耦合,实现低阶煤分质利用和固体废弃物的规模化、清洁高效化利用。2020年申请的气化热解一体化反应器气化剂进料控制系统(CN213357472U)将气化反应器设置的差压用于监测气化反应器的料位和流化状态。2022年申请的低阶煤分级分质综合转化方法(CN115093889A)将原煤制备单元所产煤粉按照粒度进行分级分选,选用流化床粉煤热解气化一体化单元,实现了粉煤热解和所产半焦气化两种反应过程中物料和热量的高效耦合。

图6 低阶煤分质利用关键技术Fig.6 Patent Technologies of Quality Based Utilization of Low-rank Coal

煤炭间接液化是首先将煤气化得到合成气,再利用催化剂在合适的温度和压力之下,将得到的合成气转化为各类液体燃料和化学品的技术[8]。现代煤化工发展更加注重向下游延伸产业链、提高产品附加值。

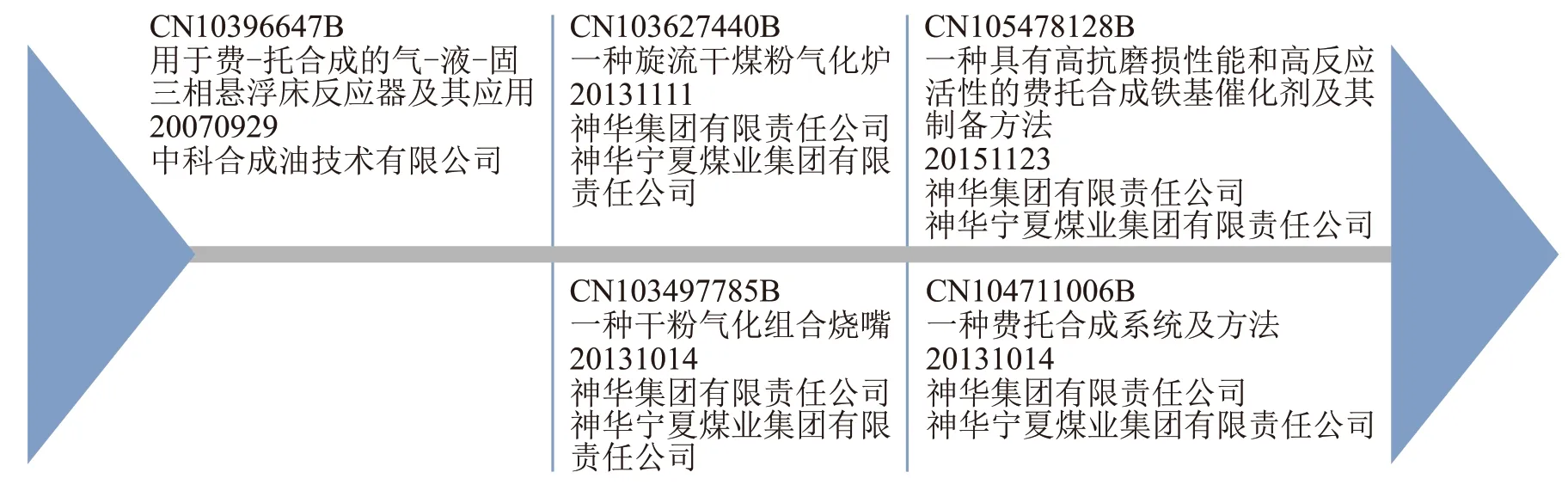

2020年度国家科学技术进步奖一等奖被授予“400万吨/年煤间接液化成套技术创新开发及产业化”项目,以表彰该项目突破了多个技术瓶颈,填补了多项国内空白,形成了涵盖工艺、装置、方法等系列的知识产权(图7),包括中科合成油技术有限公司的高温浆态床合成油催化剂和工艺技术[9]、神华集团有限责任公司的催化剂固液分离技术和单喷嘴干煤粉加压气化炉设备。中科合成油技术有限公司2007年研发了用于费托合成的三相悬浮床反应器和配套系统(CN101396647B),提出采用湍流操作状态,同时解决了液固分离、换热和反应器的温度控制、气体分布以及消除皂沫效应等一系列技术问题;并在2015年制备出高温浆态床费托合成铁基催化剂(CN105478128B),加入结构助剂、抗烧结助剂的费托合成铁基催化剂机械强度显著提升,反应过程中的抗磨损性能明显增强,降低反应器中蜡产物的过滤难度。此外,神华集团有限责任公司在2013年研发了单喷嘴干煤粉加压气化炉(CN103627440B、CN103497785B),通过旋流叶片的设计使得氧气湍动更强、与煤粉混合更均匀,将点火烧嘴与煤粉烧嘴进行优化组合,克服了无法控制燃烧火焰直径以及由此产生的容易烧损膜式水冷壁的问题,该公司还在2015年公开了催化剂固液分离技术(CN104711006B),通过三级分离装置解决了浆态床反应器中催化剂细颗粒聚集、合成产物中催化剂细颗粒分离困难的问题。

图7 煤制油高端化关键技术Fig.7 Patent Technologies of Coal-to-oil Conversion

工业过程产生的有机污染物浓度相对较高,早已得到人们的关注。国内外针对其排放控制已有大量研究,形成了多种控制方法和技术,主要包括吸附控制、催化氧化、光催化降解、等离子体降解、生物降解等,其中吸附控制和催化氧化技术的应用和研究较多[10]。在传统的脱硝催化剂中,氨气SCR以NH3作为还原剂,已经被广泛应用于燃煤电厂、工业锅炉等NOx的脱除。其中,V2O5-WO3/TiO2是应用最为广泛的商业SCR催化剂体系,但其活性温度窗口较窄且毒性较大[11]。另外,把氮氧化物变成氮气是个还原过程,但将非常规污染物中的零价汞、二噁英变成二价汞、二氧化碳是个氧化反应。要平衡这两个反应过程,最关键的就是在催化剂设计中平衡好酸碱性和氧化还原性。

2020年度国家科学技术进步奖一等奖被授予“工业烟气多污染物协同深度治理技术及应用”项目,该项目围绕我国钢铁、建材、化工、水泥等行业烟气多污染物协同深度减排难题,发明了双功能催化剂、碳基多功能材料及覆膜梯度滤料等核心材料,研制了脱硫除尘及低温多污染物吸附再生关键装备,开发了系列多污染物协同深度治理先进工艺(图8)。清华大学在2018年1月申请专利CN108295840A,公开了一种高效协同净化氮氧化物和二噁英的锰基催化剂及其制备与应用,适用于垃圾焚烧、钢铁烧结和有色冶炼等行业工业烟气脱硝或二噁英脱除,同时也适用于NOx和二噁英协同排放控制。与现有商业催化剂相比,锰基催化剂不仅获得中低温高脱硝率和二噁英脱除效率,同时具有无毒、制备工艺简单等优势;2018年8月申请专利CN108993523A,公开了一种中低温脱硝协同脱汞催化剂制备工艺;2019年9月申请专利CN110508276A,公开了一种脱硝协同脱氯苯催化剂制备方法,所制备的催化剂可在300℃以下有效地协同脱除氮氧化物和二噁英,在250℃时,其脱硝和脱氯苯活性均可达到90%,所使用的原材料均为无毒的过渡金属元素,对环境无二次污染;2020年3月申请专利CN111250155A,公开了一种具有双活性中心的分子筛催化剂及其制备和应用,该SAPO型分子筛的催化剂具有改善的稳定性,不仅表现出了良好的脱硝性能,在100~400℃范围内脱汞效率可长时间维持在95%以上。

3 总结

煤炭清洁高效转化领域创新呈现出先增长后降低的趋势。煤炭消费减量行动直接影响了煤炭产业链上游的产能,下游的煤化工也受到波及,创新动力不足。“十三五”期间国家陆续推行一系列政策积极推进现代煤化工发展,探索煤炭深加工与炼油、石化、电力等产业有机融合的创新发展模式,给煤化工产业转型升级带来新的活力。

煤炭清洁高效转化领域技术创新国产化趋势明显,中国专利申请占全球专利申请总量八成以上,遥遥领先其他国家。全球专利申请人中,中国企业位列前三,说明我国在煤炭清洁高效转化领域形成了以企业为主体的技术创新体系。技术来源地和专利申请人分析揭示了中国是主要研发力量和目标市场,特别是在粉煤热解与气化耦合一体化技术、煤间接液化成套技术、工业烟气多污染物协同深度治理技术等领域,已实现中国主导。

对中国的煤炭清洁高效转化技术构成和关键技术专利布局进一步分析可知,低阶煤分质利用领域的粉煤热解与气化一体化技术是能够提高煤炭综合利用效率的关键技术,在专利创造方面体现出比较高的研发热度和活跃率,陕西延长石油集团对流化床、反应器和催化剂进行不同程度的发明改进并形成知识产权,在相关政策支持和产业转型升级下正蓬勃发展。煤炭间接液化技术是煤制油高端化技术领域的重要分支,企业不断深化产学研合作推进关键技术攻关,掌握了煤间接液化成套技术,包括费托合成铁基催化剂、高温浆态床工艺、单喷嘴干煤粉加压气化炉、催化剂固液分离技术等多个核心专利技术。多种污染物协同净化成套技术是煤化工重点发展的技术领域,因为煤化工具有污染排放集中的特点,污染物的无害化资源化处理对于煤炭清洁转化目标尤其重要,煤化工领域中协同脱除氮氧化物和二噁英等挥发性有机污染物是亟待解决的问题,基于此,清华大学经过多年的技术攻关已经研发出一系列能够协同处理多种污染物的双功能催化剂。

在煤炭清洁高效转化领域,中国是主要研发力量和目标市场,特别中国企业是主要的技术创新主体。我国正在从知识产权引进大国向知识产权创造大国转变,知识产权工作正在从追求数量向提高质量转变。要继续强化企业的创新主体地位,不断完善以企业为主体、市场为导向的高质量创造机制。特别是对于一些前期投入大、研发壁垒高的原创性、引领性、前瞻性、颠覆性技术,创新主体集聚力量进行科研攻关,构建政策链、科技链、产业链和资本链“四链”融合的科技成果转化体系。通过完善能源科技创新信息平台、积极探索创新许可模式等,降低煤炭转化关键技术在交易市场的信息不对称问题,帮助国内外企业消除进入市场的障碍,加快推动知识产权和科技成果向现实生产力转化。

我国煤炭清洁高效转化利用处于国际创新领先,要抓住“一带一路”和“金砖国家”合作机遇,积极发挥引领和支撑作用,提前在海外制定专利布局策略,对一些专利侵权诉讼频发的国家,及时开展专利预警和监控工作,规避侵权风险同时加强维护自身专利权,向印度尼西亚、南非等煤炭资源禀赋的国家输出优势技术,加快“走出去”步伐,加强知识产权保护,提升国际竞争力,形成优势互补、互利共赢的发展新格局。

作者贡献说明

杜 伟:论文框架设计与撰写指导;

贾宇宁:数据检索与分析、撰写初稿;

王春博:数据整理;

蔡 睿:研究指导。