接触网预埋槽道服役状态监测装置及监测方法研究

张佳怡,王彦哲,陈明鹏,陈 可,杨 洋,邵 岩

0 引言

预埋槽道是预埋在隧道衬砌内部隐蔽工程的构件,是固定接触网吊柱等设备的载体,依靠预埋槽道结构中的锚杆和槽道本体结构与混凝土之间形成的锚固粘聚力,槽道能稳固地将接触网固定,并将包括接触网上的静载、列车高速运行中产生的振动、风荷载或地震等动载通过锚杆传递给隧道衬砌的混凝土[1]。

预埋槽道本体的槽口及内槽直接暴露在空气中,槽道本体的其余表面及锚杆均包覆在隧道衬砌混凝土中,最大埋深一般不超过200 mm。预埋槽道属于浅埋结构件,一般距离隧道施工缝1 m以上。在湿度较大地区,隧道内地下水丰富,特别是富含的氯离子等有害物质会沿槽道侧壁与混凝土的结合部侵入槽道背面及锚杆表面[2]。混凝土一般呈高碱性,容易在混凝土预埋金属件表面产生一层钝化膜,能有效阻止混凝土中预埋金属件的锈蚀。但外部环境侵蚀介质的侵入,将使预埋金属件表面的钝化膜遭到破坏,在水和氧气的共同作用下,将发生腐蚀电池反应,对于预埋槽道这种浅埋构件,因混凝土未完全包覆,与混凝土内的钢筋相比,更容易发生腐蚀电池反应[3]。

隧道内预埋槽道服役环境较为复杂,不能按环境大气腐蚀条件直接判断预埋槽道防腐层的耐腐蚀性及预埋槽道的寿命。然而,现有的预埋槽道通过直接浇筑与隧道混凝土融为一体,运营期间无法在不破坏隧道结构的情况下将其从混凝土中完整取出,故无法准确获知预埋槽道在隧道混凝土内的服役状况。针对上述问题,提出一种电气化铁路接触网预埋槽道服役状态监测装置及监测方法。

1 预埋槽道现状

预埋槽道自20世纪30年代开始应用,在电气化铁路隧道、地铁隧道、市政隧道等诸多项目中逐步得到应用[4-5]。预埋槽道最先在武广、郑西客运专线的应用,拉开了预埋槽道在电气化铁路领域应用的序幕[5]。目前,我国电气化铁路隧道内接触网预埋槽道主要采用标准为《电气化铁路接触网隧道内预埋槽道》(TB/T 3329-2013)[6]。TB/T 3329—2013要求:槽道及锚杆材质可选用06Cr17Ni12 Mo2Ti或Q235B,槽道应满足相应隧道设计使用年限并应满足150 h铜盐加速醋酸盐雾试验或1 200 h中性盐雾试验不出现红锈。

预埋槽道本体的槽口及内槽直接暴露在空气中,槽道本体的其余表面及锚杆均包覆在隧道衬砌混凝土中。在湿度较大的隧道内,会发生电化学腐蚀反应,因而近些年针对预埋槽道的防腐研究逐渐成为热点[7-8]。文献[9]对铁路隧道接触网预埋槽道共渗钝化封闭复合防腐(PCA)技术进行可行性分析;文献[10]对不锈钢预埋槽道防腐涂层检测方法进行多重比选并试验验证。上述方式方法从理论上分析了预埋槽道在隧道衬砌中的腐蚀情况,并提出了对应的防腐蚀措施,但无法获取实际工程环境下预埋槽道腐蚀性能情况。

2 预埋槽道状态监测装置结构设计

为了实现在不破坏隧道结构的情况下将预埋槽道本体从混凝土中完整取出,利用倒T型锚杆和预埋槽道本体获取观测地段隧道混凝土层试验数据、预埋槽道腐蚀程度等有效数据,解决现有预埋槽道安装后无法获知锈蚀情况的问题,且安装方便快捷、适用范围广、机械性能稳定可靠。

2.1 整体设计

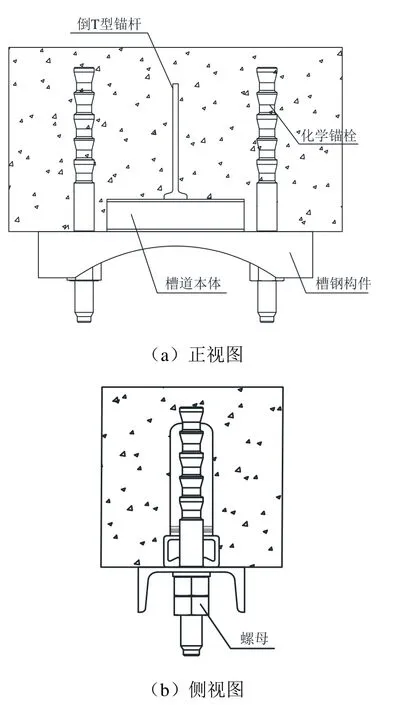

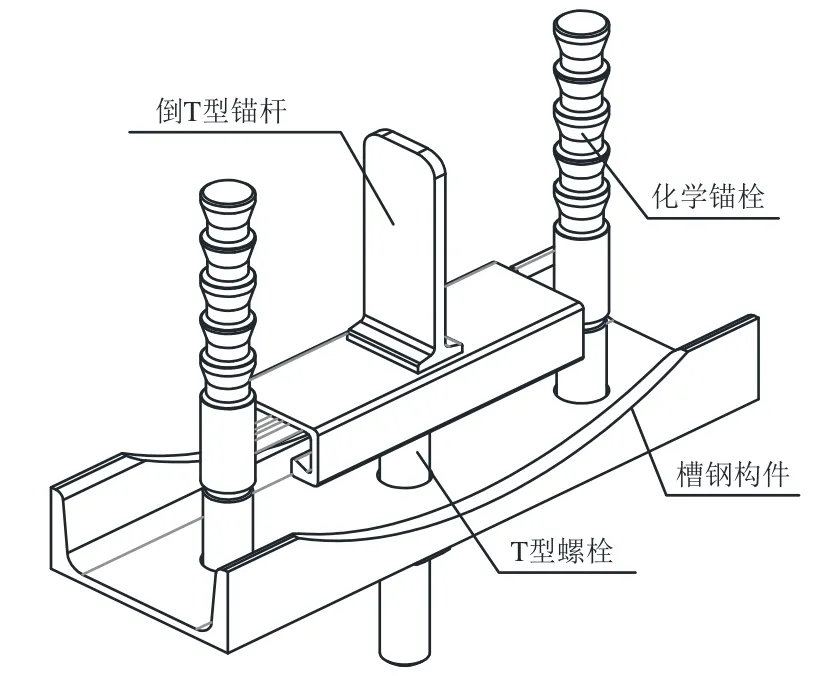

接触网预埋槽道服役状态监测装置(图1)包括倒T型锚杆和槽钢构件。倒T型锚杆双面焊接固定于预埋槽道本体的底面,槽钢构件通过沿长度方向间隔设置的化学锚栓以及安装在化学锚栓外端的紧固组件固定安装于隧道衬砌外壁上,其底板与隧道衬砌外壁、预埋槽道本体外露的槽道面紧贴;槽钢构件的长度、宽度和高度均大于预埋槽道本体的相应尺寸。

图1 监测装置结构总体设计

2.2 固定槽钢设计

监测装置在混凝土中预埋的正视图及侧视图如图2所示。可以看出:槽钢构件底板与隧道衬砌外壁、预埋槽道本体外露的槽道面紧贴,槽钢构件连接采用对槽钢构件起定位作用的化学锚栓。紧固组件包括垫片和螺母,两个螺母安装在化学锚栓的外伸端,使垫片紧贴槽钢构件底板内壁。

图2 预埋在混凝土中的监测装置剖面图

槽钢构件的长度、宽度和高度均大于预埋槽道本体的相应尺寸,赋予化学锚栓的安装空间,保证预埋槽道本体贴合隧道衬砌外壁,以及能方便地将埋入隧道衬砌混凝土内的预埋槽道本体与倒T型锚杆结合体完整抽出。

同时,为便于观测预埋槽道从混凝土中取出时的状态,槽钢构件的侧板中部设有弧形切口,槽钢构件底板上设置供T型螺栓穿过的中部安装孔,该安装孔两侧各设置一个供化学锚栓穿过的安装孔。

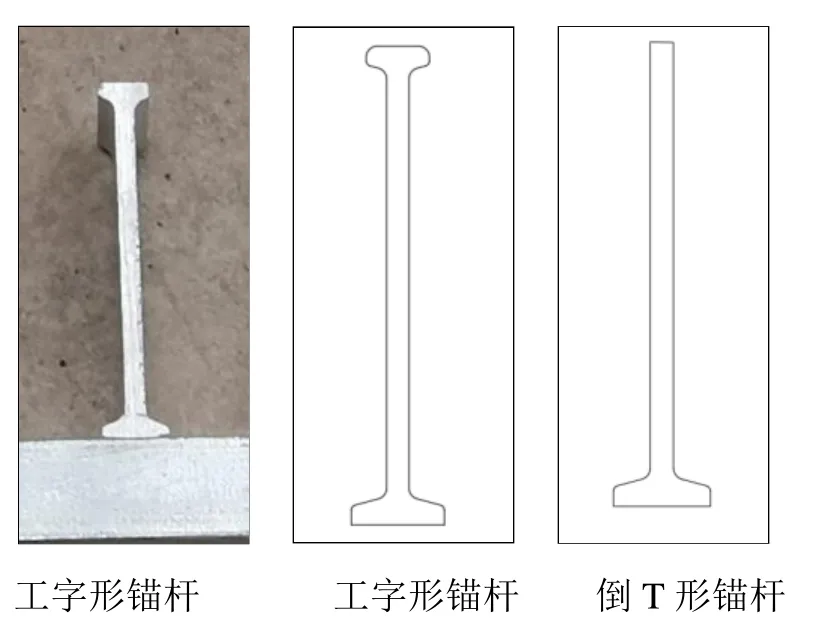

2.3 锚杆设计

倒T型锚杆结构如图3所示,其尺寸参照TB/T 3329—2013工字形锚杆主要尺寸参考值,能充分模拟并反映隧道内锚杆表面的腐蚀情况。对比工字形锚杆,倒T型锚杆取消了工字形锚杆未与预埋槽道本体连接的上部装置,可减小监测装置与隧道衬砌混凝土间的摩擦力,当监测装置在隧道衬砌混凝土中预埋一定时间后,可通过一定外力将监测装置顺利从隧道衬砌混凝土中完整取出,在不破坏隧道结构的情况下获取观测地段隧道混凝土层试验数据、预埋槽道腐蚀程度等有效数据。

图3 工字形锚杆与倒T型锚杆

由图3可以看出,倒T型锚杆包括底座和竖立段,底座与预埋槽道本体双面焊接,焊接工艺质量达到一级。倒T型锚杆与预埋槽道本体焊接后,表面再进行热浸镀锌防腐处理(不低于3级),热浸镀锌层局部最小厚度不小于80 μm,且不得产生白锈,防腐层不应凸起、起皮和剥落,保证监测装置的制造工艺、防腐性能等均与接触网用槽道一致。

3 预埋槽道状态监测方法

提出一种电气化铁路接触网预埋槽道服役状态监测方法,主要用于监测:隧道二衬层地温情况;隧道二衬层湿度情况;隧道二衬层氯离子、氧离子等成分情况;预埋槽道锚杆防腐层化学腐蚀情况;预埋槽道本体防腐层化学腐蚀情况。获取不同隧道环境条件下预埋槽道实际腐蚀情况,用以分析不同隧道环境条件对预埋槽道防腐层的不同影响,从而有效指导接触网预埋槽道设计、施工、运维。

当站前施工单位施工隧道二衬时,将监测装置安装于隧道二衬混凝土中,如图2所示。当需要获知隧道混凝土层预埋槽道状态时,将预埋槽道本体与倒T型锚杆结合体从隧道衬砌混凝土中抽出。

监测步骤如下:

Step1:拆除化学锚栓外伸端上的垫片和螺母,取下槽钢构件。

Step2:将T型螺栓的头部装入预埋槽道本体的槽道中。

Step3:将槽钢构件翻转180°,使其槽腔与预埋槽道本体的槽道相对,T型螺栓下部穿过槽钢构件底板上的中间通孔并装上螺母,如图4所示。

图4 监测装置取出时安装示意图

Step4:旋拧螺母,使槽钢构件两侧竖板支撑在隧道衬砌外壁上。

Step5:继续旋拧螺母,作用于槽钢构件底板,通过T型螺栓拉动预埋槽道本体与倒T型锚杆的组合体,将该组合体从隧道衬砌混凝土中整体向外抽出,同时通过槽钢构件的侧板中部的弧形切口观测预埋槽道本体与倒T型锚杆腐蚀程度。

Step 6:观测完毕,拆除螺母,取下槽钢构件,从预埋槽道本体槽道中取出T型螺栓。

Step 7:将槽钢构件翻转180°,使其底板与预埋槽道本体槽道面相对,在化学锚栓外伸端上安装垫片和螺母,旋拧螺母,通过槽钢构件底板顶动预埋槽道本体与倒T型锚杆的组合体,直至槽钢构件底板与隧道衬砌外壁贴合,组合体复位。

根据提取出的预埋槽道本体与倒T型锚杆的组合体,获取锚杆及本体表面的混凝土,通过混凝土性能检测成分分析,得到混凝土中湿度、温度、氯离子等成分的定量结果。通过肉眼观测槽道本体与锚杆上防腐层的锈蚀情况,并通过专业仪器定量检测槽道本体及锚杆上剩余防腐层厚度,从而判别在该种环境工况下槽道的防腐措施是否可行有效。在此基础上可进一步深入研究环境因素对预埋槽道腐蚀性能的影响及解决措施等。

4 结语

本文提出了一种电气化铁路接触网预埋槽道服役状态监测装置及监测方法,在不破坏隧道二衬结构的情况下,利用倒T型锚杆和预埋槽道本体获取观测地段隧道混凝土层情况、预埋槽道腐蚀程度等有效数据,解决了现有预埋槽道安装后无法获知锈蚀情况的问题,且安装方便快捷、适用范围广、机械性能稳定可靠。 建议在地下水丰富的隧道、高地温(热)隧道以及隧道拱顶、拱墙等易出现渗水、漏水的地段,设置接触网预埋槽道服役状态监测装置,以监测特殊环境下预埋槽道状态情况。