含气溶胶液相表面单气泡排液特性

虞想, 谷海峰, 马钎朝, 于建群, 周艳民, 梁辉

(1.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,黑龙江 哈尔滨 150001; 2.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001; 3.中国核动力研究设计院,四川 成都 610000)

堆芯熔毁的严重事故时,可能释放出带有放射性的气溶胶[1-2],喷淋系统工作及抑压水池排放时,气溶胶可能滞留在压水堆的堆坑以及沸水堆的抑压水池中。大量气体以气泡的形式在液相中上浮,气泡上浮至表面会发生破裂并产生液滴,上升气流会将液相中的气溶胶重新夹带至气相。该效应虽弱但是持续时间较长,源项再夹带现象在事故后期可能产生相当可观的气溶胶[3]。此外,气泡破裂产生液滴的现象还可能出现在蒸汽发生器传热管破裂、过滤排放系统的湿式过滤部分[4-5]。

液相表面气泡破裂产生的液滴分为膜液滴和喷射液滴2种,其产生方式不同,膜液滴来自于气泡液帽的破碎[6],而喷射液滴来自于射流颈缩脱离[7-8]。不同于喷射液滴具有竖直向上的运动,膜液滴具有尺寸小,方向随机的特点,因此膜液滴的产生对于夹带释放量的预测更有价值[9]。

同时膜液滴的释放会直接受到液膜排液特性的影响。气泡停留在液面的过程中,液膜厚度随时间不断地减薄,称之为液膜排液,排液时间即为气泡寿命[10],液膜厚度与气泡寿命的对应关系即为液膜排液模型,2种共同决定气泡破裂时的厚度。而液膜厚度会显著影响生成的膜液滴尺寸和数量[6]。文献[11-12]忽略了液膜排液模型及气泡寿命在液滴生成过程中的影响,同时对于液膜排液模型及气泡寿命特性的研究基本都是在去离子水[13]及乙醇溶液等[14-16]均匀溶液开展的,但是更能反映事故工况的不同液相温度下气溶胶悬浮液工况研究的较少。

本文利用高速摄影对去离子水及气溶胶悬浮液液相表面单气泡破裂产生液滴的现象进行可视化研究,基于图像处理方法获取气泡寿命、液膜厚度及气泡破裂位置等气泡液膜排液特性的相关参数,探究液相温度及气溶胶浓度对液膜排液特性的影响。

1 含气溶胶气泡的产生装置与实验装置与数据处理

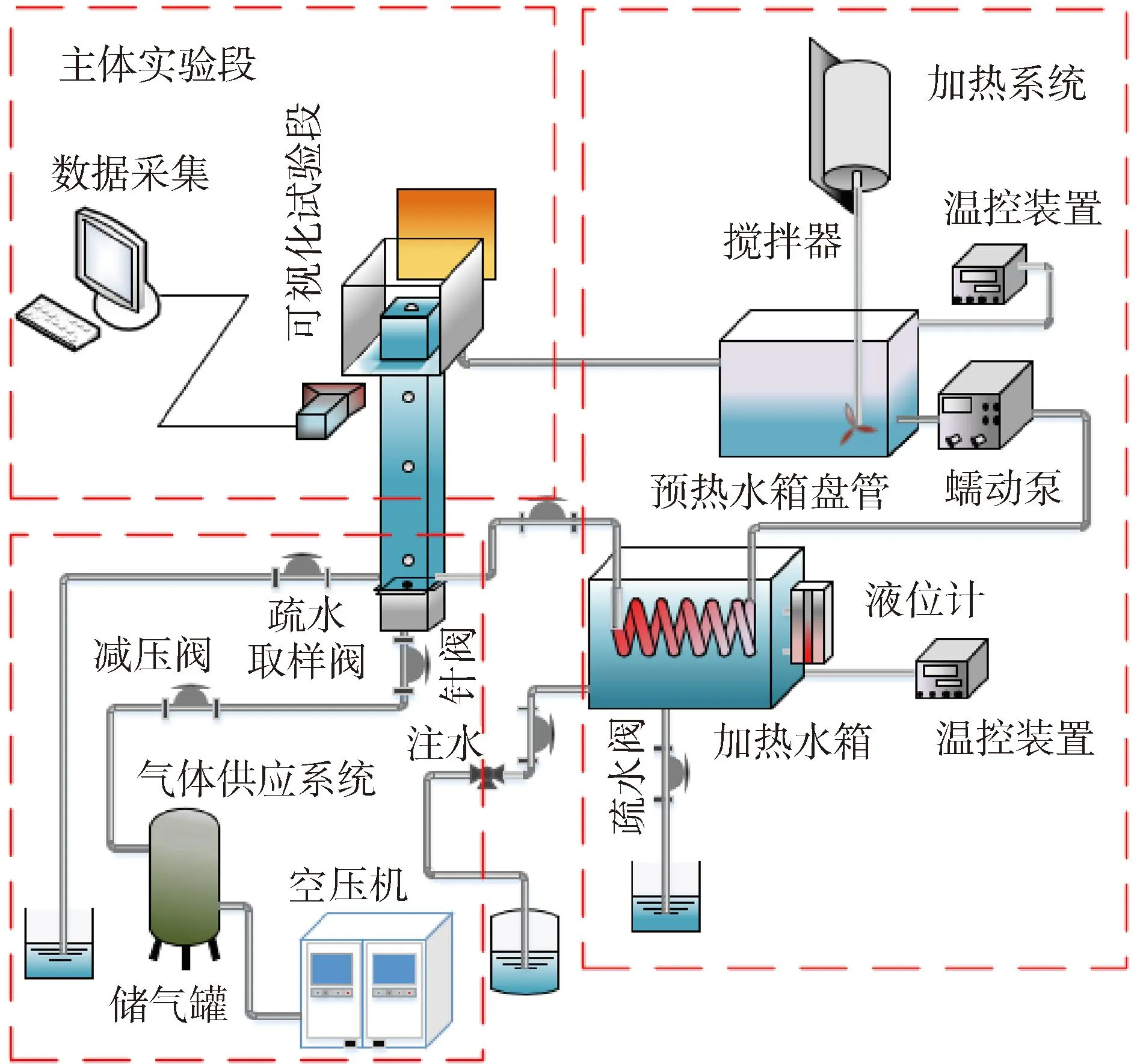

为了对含气溶胶液相表面单气泡破裂现象进行研究,设计了如图1所示的实验装置,该实验装置可以分为气体供应系统、加热系统、主体实验段3个部分。

图1 单气泡破裂实验系统示意Fig.1 Single bubble burst experimental system

在实验过程中,空压机产生的空气储存到储气罐中,压缩空气经过干燥器、过滤器以及泄压阀后进入主体实验段中;为了开展不同液相温度的实验研究,本实验装置利用先预热后加热的设计,对实验流体进行加热,并用蠕动泵输送到主体实验段中;在主体实验段中,气泡的产生通过孔板鼓泡的方式产生,通过改变孔板直径以及气腔气空间的体积,能够获取不同气泡直径[17-18]。实验段的上方为溢流和回流水箱的设计保证了液相表面气溶胶实时更新并解决拍摄过程中气液界面区分困难的问题。水箱的前后安装亚克力板,用以保证可视化的要求。热电偶分别安装在液面上方和下方1 cm处用以测量气液相温度。

本文选用的气溶胶粒径如图2所示,利用超声波发生器配制气溶胶悬浮液,加入预热水箱中,稀释到指定浓度,不断搅拌,形成插图所示的气溶胶悬浮液。在实验中通过改变加热器功率及初始配制浓度,从而开展不同工况下的实验。

图2 TiO2气溶胶粒径分布Fig.2 The size distribution of TiO2 aerosol

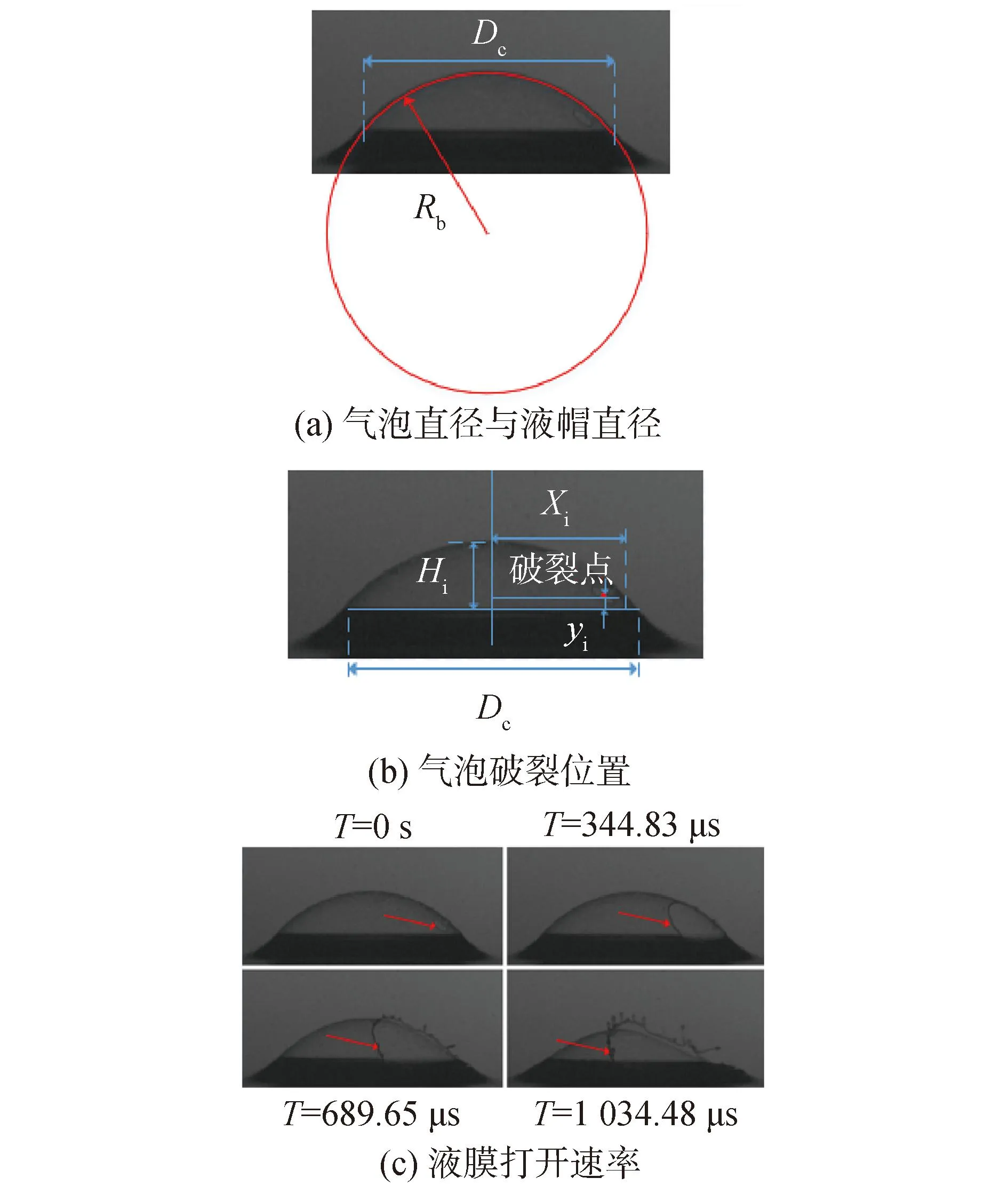

除了考虑获取不同液相温度的含气溶胶的气泡外,还需考虑液滴可视化的要求[19],利用Phantom v641高速摄影结合焦距105 mm的Nikon微距镜头获取液相表面单气泡破裂生成膜液滴的可视化图像[20],使用cavilux smart作为背光源。实验中分辨率为1 200×500,采样频率为2 900帧/s,曝光时间为1 μs。在实验中通过比例尺计算图像的分辨率18.727 μm/pixel。利用图像处理获取气泡相关参数的过程如图3所示。图3(a)的气泡直径Rb为取液膜表面点,并基于圆方程拟合获取,液帽直径Dc为液帽边缘取点并获取其距离。图3(b)为气泡破裂位置的定义方法,无量纲径向距离ri和无量纲轴向距离表征气泡破裂位置[12]:

图3 气泡参数获取方法Fig.3 Methods of the acquisition of bubble parameters

ri=2·xi/Di

(1)

式中:xi为破裂点的水平延长线与液帽的交点与中轴线的距离;Di为气泡的液幅直径。

图3(c)为液膜上出现一个破裂点后,液膜从开口逐渐打开的过程,利用图像处理软件获取图片中箭头对应的位置,代入到获取的气泡球体方程,从而获取在球面方程上的位置,通过2帧图片的求取,从而获取液膜打开速率,通过多帧图片求解平均值,可获取液膜打开速率。液膜打开速率v与气泡破裂时的液膜厚度h关系为:[6]

(2)

式中σ为表面张力。

不同于肥皂泡的厚度为纳米量级,对于去离子水工况及气溶胶悬浮液中,液膜厚度为微米量级,因此气泡在破裂时,可以假设整个液膜处于均匀厚度的状态。因此可以利用式(2)中的液膜打开速率求解气泡破裂时的液膜厚度;同时气泡在液面停留过程会不断发生排液效应,并导致液膜厚度逐渐减小,利用DV相机获取气泡寿命,其拍摄频率为50 Hz,并利用声音信号将气泡寿命与液膜厚度相对应。

2 气泡排液特性分析

2.1 去离子水工况

本文主要考虑的是液相温度以及气溶胶浓度对液膜排液特性的影响,因此选取的气泡半径范围接近,为6.2~6.4 mm。表1列出了工况统计表。由于气泡寿命是一个较随机的物理量,因此采用统计的方法对气泡寿命进行描述,对去离子水液相表面单气泡寿命进行统计,每个工况统计500个气泡的寿命,以1 s为步长来绘制气泡寿命分布直方图,结果如图4所示。气泡寿命服从形状参数为4/3的威布尔分布为[21-24]:

(3)

表1 排液实验工况统计表

h=at-2/3

(4)

式中a为拟合参数。

对不同液相温度下的数据进行拟合,结果如图5所示。对于去离子水工况,不同液相温度下的液膜厚度与气泡寿命都服从h~t-2/3的幂律衰减规律,随着液相温度的增加,液膜厚度呈现增加的趋势,该现象的产生主要是受液膜排液速度的影响。液膜会由于重力作用排液,此过程主要受粘度和表面张力影响,也会由于液膜和气体的温差作用流动,此过程则受表面张力差影响。当液相温度大于气相温度时,顶部液膜存在冷却效应,如图6所示,从而产生气泡底部到顶部的温差[13],并产生一个驱动力并减缓液膜排液速率。当液相温度增加时,由于粘度的增加,重力排液速率会减小;另一方面气液相的增加,会使马兰格尼效应增加,即向下的液膜流动速率减小,向上的液膜流动速率增加,两者共同导致随液相温度的增加,液膜排液速率减小,并使液膜厚度增加。

图5 不同液相温度下液膜厚度随时间的变化Fig.5 Evolution of film thickness with time at different liquid temperatures

图6 气液相温差引起的马兰戈尼效应Fig.6 Marangoni effect caused by temperature difference between liquid and air

图5表明液膜厚度随液相温度的增加而增加,如式(3)所示影响寿命分布的关键参数是平均气泡寿命。结果如图7所示,气泡寿命随液相温度呈非单调变化,该非单调变化的规律同文献[6,25]。图7中不同虚线为寿命随温度变化转换点。

图7 液相温度对气泡平均寿命的影响Fig.7 Effect of liquid temperature on average bubble lifetime

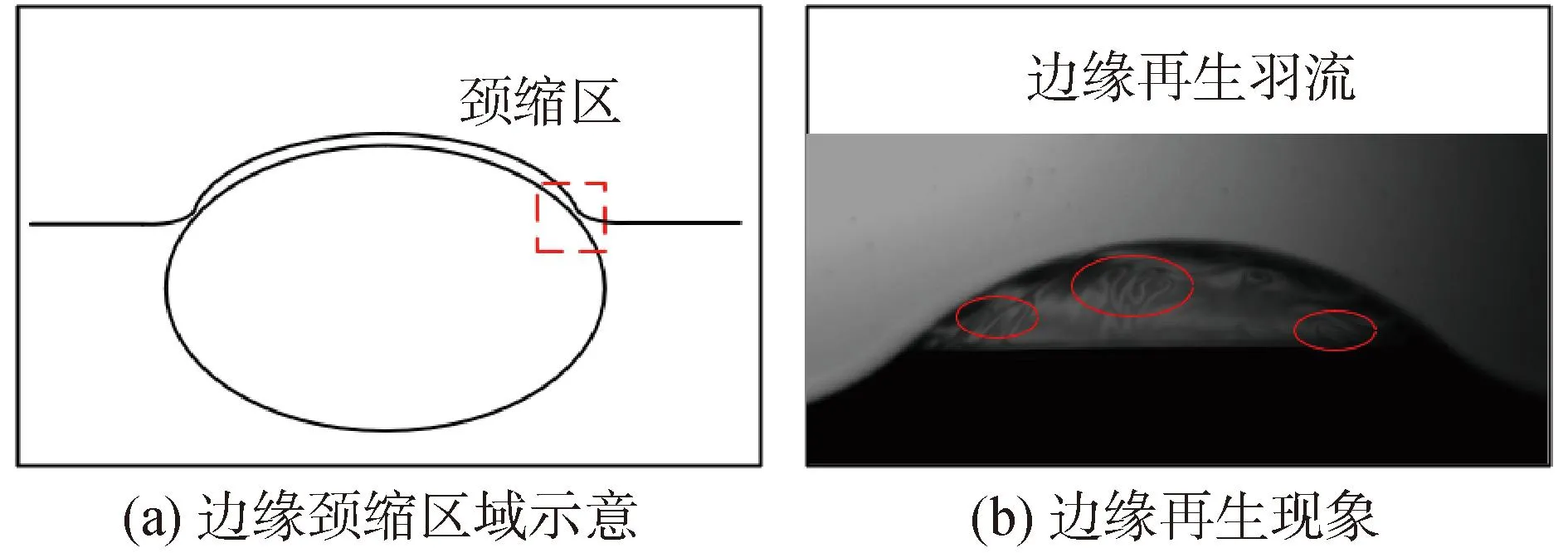

影响气泡平均寿命除了液膜厚度外,气泡非稳态破裂可能也起作用,由于气泡的排液运动由位于边缘颈缩区域的边缘再生运动驱动[6,10],如图8所示,即液膜中较薄的羽流会不断地替换液膜中较厚液膜,而更薄的液膜更容易破裂[10],可以利用气泡破裂位置表征边缘再生特性,并分析气泡稳定性的内在原因。

图8 颈缩区的边缘再生现象Fig.8 Marginal regeneration phenomenon on pinch region

将气泡破裂位置按照无量纲径向距离ri的数值分为顶部(0≤ri<0.4)、中部(0.4≤ri<0.7)和底部破裂(0.7≤ri<1)。为了阐明液相温度对气泡破裂特性的影响,将每一组工况下的气泡按照寿命划分为长寿命和短寿命气泡。基于每个工况下统计的气泡图像总数,即图9上方的数字,再根据气泡寿命,将气泡平均分为2组,例如液相温度19 ℃时,采集到的气泡数量为182个,寿命小于和大于4.84 s的气泡均有91个,将其划分为短寿命和长寿命气泡,并统计气泡在底部破裂的概率,结果如图9所示。

图9 液相温度对气泡破裂位置的影响Fig.9 Effect of liquid temperature on bubble burst position

当边缘再生没有被破坏,且液相温度较低时,随着气泡寿命的增加,气泡在底部破裂的概率会增加。而当液相温度增加到一定程度后,边缘再生现象可能会被破坏,气泡在底部破裂的概率会随着气泡寿命的增加而减小。结合液膜排液特性,可能导致气泡在液相温度45 ℃附近存在一个寿命峰值。

2.2 气溶胶悬浮液工况

气溶胶加入后,气泡寿命显著增加,500个气泡不能真实地反应气泡寿命分布,且部分工况统计寿命分布的气泡数量可达800个,结果如图10所示。发现气泡寿命同式(3),但是小寿命气泡的比例增加,其主要的原因可能是气溶胶的加入后,液膜在排液过程中由非稳态扰动而破裂的概率增加,从而导致小寿命气泡的数量增加。该现象在不同气溶胶浓度以及不同温度下都可被发现;当液相温度的增加,气泡寿命的散度会增加。气泡数量统计的不足也会引起散度增加。比较不同气溶胶浓度下的液膜排液模型,其中气溶胶悬浮液的表面张力使用文献中的数据[26],并基于插值法获取,气泡液膜中的气溶胶会随着排液不断向底部运动,并导致液膜顶部的气溶胶浓度小于底部,颗粒物浓度差会产生一个表面张力梯度。虽然液帽的不同位置会出现颗粒物的表面张力梯度,但是其对平均表面张力的影响并不明显,研究结果同文献[27]。

图10 不同气溶胶浓度不同液相温度的气泡寿命分布Fig.10 Bubble lifetime distribution at different aerosol concentrations and liquid temperatures

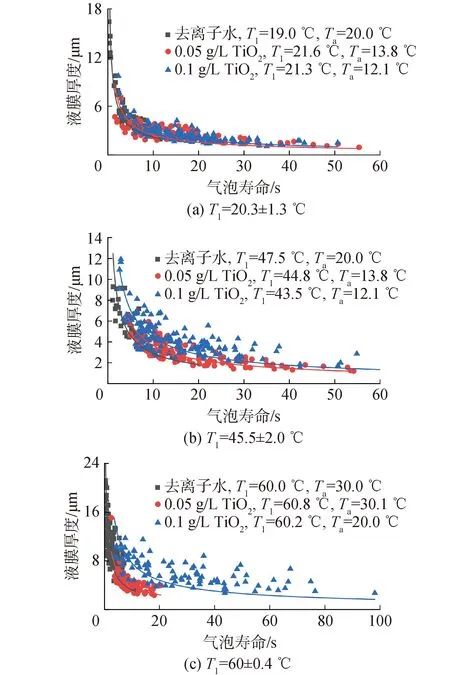

本文利用式(2)求解平均液膜厚度。图11为不同液相温度以及不同气溶胶浓度下液膜厚度随时间的变化规律,用式(3)进行拟合,拟合结果如表2所示。图11表明,气溶胶加入后,式(3)仍能够用于预测含气溶胶的气泡液膜厚度变化规律。低温工况下,气溶胶的加入会使液膜厚度增加,但是增加的趋势并不明显。随着液相温度的增加,厚度的差异变得显著,当液相温度进一步增加时,数据散度会增加,同时液膜厚度的增加趋势也更为显著。

表2 拟合参数a以及调整后的R2Table 2 Fitting parameter a and adjusted R2

图11 不同液相温度及溶质液膜厚度随时间变化Fig.11 Evolution of film thickness with time at different liquid temperatures and solute

气泡寿命较大时出现的接近平峰状态的主要原因为重力驱动排液速率和马兰戈尼效应驱动排液速率趋近于相等,从而使气泡处于一种稳态,这也是导致气泡寿命显著增加的主要原因[24]。在气溶胶悬浮液中形成含有气溶胶的气泡,在气泡上升过程中,气溶胶颗粒会不断地进入气泡液膜中,如图12(a)所示;另一方面,在初始液膜排液阶段,气泡顶部的气溶胶会由于排液作用不断地向下运动,如图12(b)、(c)所示。气泡顶部气溶胶浓度低于高于底部,如图12(d)所示。所选用的TiO2气溶胶为亲脂疏水性颗粒,使得表面张力减小,因此气溶胶浓度梯度的增加,即马兰格尼效应,减缓了液膜排液速率[28],并导致气泡寿命增加。为了验证该猜想,进一步比较不同溶质以及不同液相温度下的气泡平均寿命,结果如图13所示。随着气溶胶的加入,气泡寿命呈现显著增加的趋势,并且会随着气溶胶浓度的增加而增加;不同于去离子水工况,气溶胶悬浮液中的气泡平均寿命随液相温度的增加而增加,产生这个现象的主要原因可能是高温下的气溶胶由于热泳而导致聚集成块,增加了气泡液膜表面的气溶胶浓度梯度,并降低液膜排液速率,增加气泡寿命。

图12 液膜排液过程气溶胶颗粒进入液帽中Fig.12 Aerosol entering the cap during film drainage

进一步讨论气泡破裂位置的影响,同样将每个工况采集的气泡分为长寿命气泡和短寿命气泡,比较不同气溶胶浓度下的气泡破裂位置的影响。图14表明对于不同浓度的气溶胶悬浮液,气泡底部破裂的概率随气泡寿命的增加而减小。但是变化趋势不明显,可以推断此时的破裂特性相似。液膜排液速率随气溶胶浓度液相温度的增加而显著减小,并导致气泡寿命的显著增加[24]。

为了探究液相温度及气溶胶浓度对气泡破裂位置的影响,实验中采集到的气泡均为自然破裂,因此选取寿命接近的气泡,同时气溶胶加入后气泡寿命显著增加,因此选取的气溶胶工况的寿命为(0~15 s)。图15表明,对于去离子水工况,气泡在底部破裂的概率随液相温度的增加而增加,气溶胶加入后气泡在底部破裂的概率增加[11],但是随液相温度的变化并不显著。

图15 液相溶质及液相温度对气泡底部破裂概率的影响Fig.15 Effect of liquid solute and liquid temperature on the probability of bubble burst at the bottom

3 结论

1)针对去离子水工况,不同液相温度下单气泡的寿命符合形状参数为4/3的威布尔分布;平均气泡寿命随液相温度呈现非单调变化,在45 ℃处气泡寿命最长;液膜厚度随气泡寿命呈现指数为-2/3的幂律衰减规律,该规律适用于不同液相温度,随着液相温度升高,气泡液膜厚度也随之增加。

2)对于气溶胶悬浮液工况,单气泡寿命符合形状参数为4/3的威布尔分布,加入气溶胶后,平均气泡寿命明显延长,且会随着液相温度的增加而增加。气泡液膜厚度仍然呈指数为-2/3的幂律衰减规律,但随着气溶胶浓度和液相温度的增加,液膜厚度显著增加。

3)液相温度升高会使得在去离子水工况下,气泡更容易在底部破裂;当加入气溶胶后,气泡在底部破裂的概率增加,但在气溶胶悬浮液工况下,气泡破裂位置对液相温度的变化不敏感。

除了本文所讨论的气泡液膜排液特性外,未来需要考虑到生成的膜液滴数量直径。通过综合考虑气泡上浮至液面到最终破裂生成膜液滴的多个过程,探索出液相表面单气泡破裂生成膜液滴的特性,同时对含气溶胶工况的研究,有助于定量的评估膜液滴及气溶胶释放量的变化。