石油固井腐蚀影响因素与防腐措施

王 宇

(中海油田服务股份有限公司油田化学事业部塘沽作业公司固井业务部,天津 300459)

0 引言

随着石油行业的快速发展,我国对石油固井的腐蚀问题的关注度越来越高。每个油田开发者,均需要利用相关防腐措施,解决石油固井的腐蚀问题[1]。因为导致石油固井的腐蚀原因各不相同,所以油田开发者采用的防腐措施也不相同。为了提升石油固井的防腐效果,需要了解其腐蚀因素,并制定具有针对性的防腐措施,这样既能延长油田固井的使用寿命,还能加快油田开采向量,提升油田开采质量。为此,研究石油固井腐蚀影响因素与防腐措施,对油田开采工作的顺利进行非常重要。

1 工程概况

以某油田为研究对象,该油田是以注水工艺提升地层能量,提升油田开采的稳定性,增加油田的采收率。该油田开采获取的原油含水率大于90%。该油田回注的污水内存在较多的腐蚀性物质,分别是O2与NaCl等,这些物质均会腐蚀油田固井,该油田固井的平均腐蚀速度在1.55mm/a左右,平均穿孔率在2.45次/(km·a)左右。该油田固井的部分严重腐蚀区的管线更新周期低于3年,管线的最短更新时间为3~4个月之间,直接提升了该油田的经济损失,为此,需要针对该油田固井,研究其腐蚀影响因素与防腐措施,确保该油田安全运行,提升其经济效益。

2 腐蚀影响因素与防腐措施

2.1 石油固井的腐蚀影响因素

2.1.1 石油固井的水泥环腐蚀影响因素

石油固井的腐蚀主要包含两方面,分别是水泥环腐蚀与注水管道腐蚀。水泥环腐蚀的影响因素如下:

(1)水泥环属于油田固井的外部屏障,和地层水的接触时间较长,受地层水长期冲刷影响,水泥环非常容易出现溶蚀问题[2];

(2)地层水内具有腐蚀性离子,水泥环内的Ca(OH)2和腐蚀性离子会进行离子置换,溶解Ca(OH)2的晶体,损坏水泥环的内部结构。地层水的矿化度与水泥环的渗透率具有负相关关系,同时提升地层水矿化度,还会加快水泥环的溶蚀速率。

2.1.2 石油固井的注水管道腐蚀影响因素

注水管道腐蚀的影响因素如下:

(1)pH值

当油田开采时,注入管道的水的pH值低于4时,注入水会溶解注水管道表面的氧化物膜,加快注水管道的腐蚀速率,原因是注水管道表面和酸性介质直接接触[3]。当注入水的pH值在4~10之间时,注水管道的腐蚀速率并未发生改变,说明4~10之间的pH值,不会影响注水管道的腐蚀速率。当注入水的pH值在10~13之间时,注水管道的腐蚀速率随着pH值的提升而下降,原因是注水管道的覆盖膜不断变更成具备钝化性能的保护膜。当注入水的pH值超过14时,注水管道的腐蚀速率开始加快,原因是注水管道表面的钝化膜被溶解,不再具备保护功能。注入水的pH值与注水管道腐蚀速率的关系如图1所示。

图1 注入水的PH值与注水管道腐蚀速率的关系

根据图1可知,注水管道注入水的最佳pH值需控制在4~10之间;

(2)溶解氧

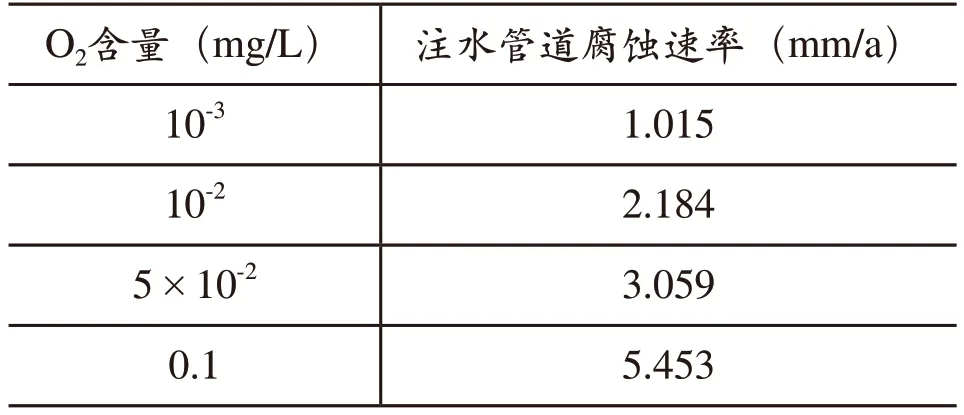

导致注水管道局部腐蚀的主要影响因素是溶解氧,局部腐蚀速率为腐蚀速率均值的3倍左右。注水压力、温度与Cl的含量,均会影响注入水内O2的溶解度。不同O2含量对注水管道腐蚀速率的影响如表1所示。

表1 不同O2含量对注水管道腐蚀速率的影响

根据表1可知,O2的含量与注水管道腐蚀速率具有正相关关系。但O2的含量达到一定程度时,会增加注水管道的腐蚀电流,将注水管道的覆盖膜不断变更成具备钝化性能的保护膜,降低注水管道的腐蚀速率,综合分析可知,当溶解氧含量较少时,增加O2的含量,会加快注水管道的腐蚀速率;当溶解氧含量较多时,增加O2的含量,会降低注水管道的腐蚀速率;

(3)溶解盐

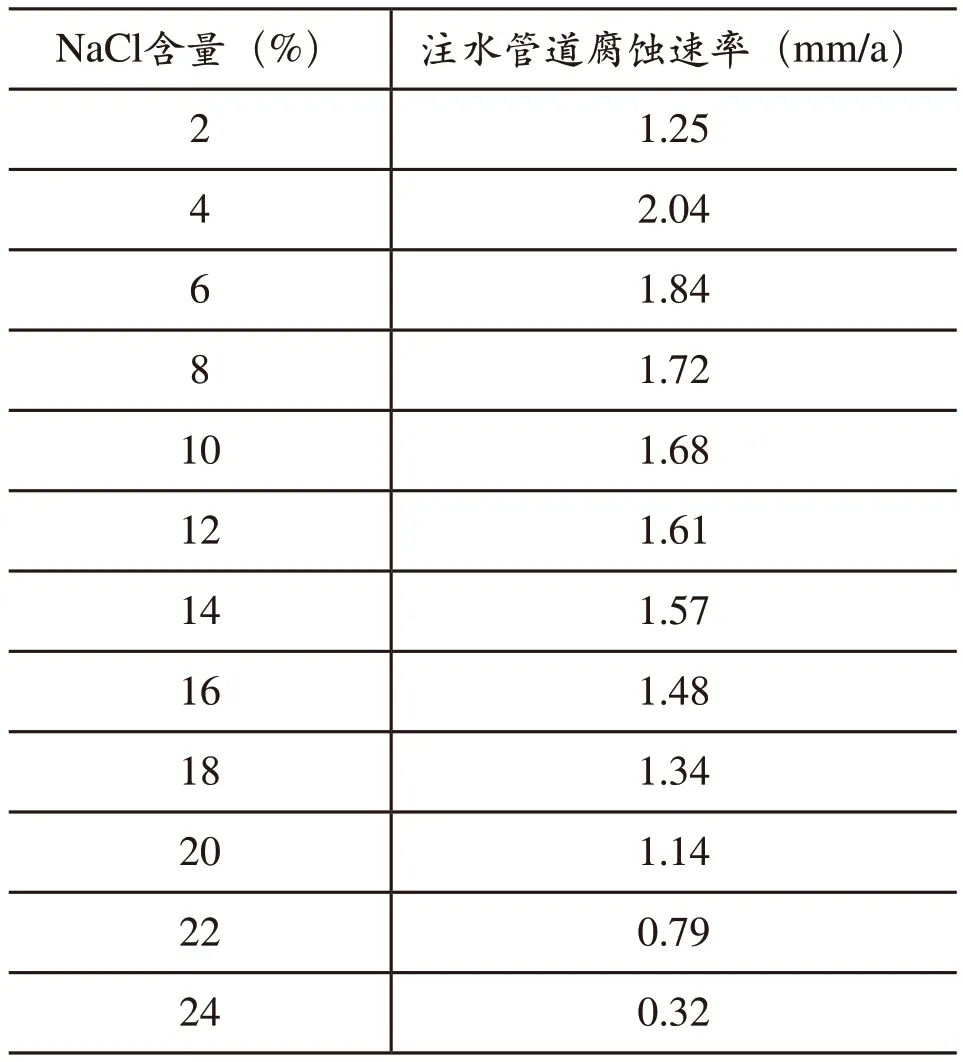

注入水内盐的含量,与水的导电性能息息相关,两者具有正相关关系,为此,增加盐的含量,会加快注水管道的腐蚀速率,原因是盐与其内部氯离子的含量呈正比,氯离子会集中在注水管道表面的局部区域,导致该区域的金属被活化。当NaCl含量较低时,NaCl含量越大,注水管道腐蚀速率越快;当NaCl含量达到某一数值时,注水管道腐蚀速率达到峰值,随后,NaCl含量越多,注水管道腐蚀速率越慢。NaCl的含量与注水管道腐蚀速率的关系如表2所示。

表2 NaCl的含量与注水管道腐蚀速率的关系

根据表2可知,当NaCl的含量小于4%时,NaCl的含量与注水管道腐蚀速率呈正比关系;当NaCl的含量为4%时,注水管道腐蚀速率达到峰值为2.04mm/a;当NaCl的含量超过4%时,NaCl的含量与注水管道腐蚀速率呈反比关系。

2.2 石油固井的防腐措施

2.2.1 石油固井的水泥环防腐措施

根据石油固井的水泥环腐蚀影响因素的分析,在制定水泥环防腐措施需要考虑的具体方面如下:

(1)以闭孔防窜珍珠岩为复合减轻剂,可避免石油固井漏失,降低水泥浆密度,并按照水泥浆性能,构建低密高强水泥浆基础体系;

(2)精准控制尾浆稠化时间,加强水泥环早期强度与抗水侵性能,达到石油固井水泥浆优质胶结的目的;

(3)通过提升水泥浆的致密性,提升其防腐蚀性能,即提升石油固井的防腐能力,以确保水泥浆基础性能为前提,添加非渗透剂与缓蚀剂,通过前者提升水泥环抗腐蚀离子的迁移能力,降低其水泥环的穿透性能,在石油固井与地层间产生一道隔离屏障。通过加入后者,其内部缓蚀因子可抑制金属表面的阴阳极反应,降低水泥环腐蚀时的腐蚀电流,提升水泥环的缓蚀效果,降低水泥环的腐蚀速率。

优选非渗透剂的分析如下:

以环氧树脂为非渗透剂,提升水泥环基体的密实度,避免腐蚀介质渗入水泥环,延缓水泥环的腐蚀速率。在水泥浆内加入该非渗透剂后,其和水泥浆会产生三维立体结构,提升非渗透剂的力学性能,使其固化体颗粒紧紧围在一起,提升水泥环的完整性与韧性,缓解地层水对水泥环的损坏程度,延长石油固井的使用寿命。

优选缓蚀剂的分析如下:

通过考虑水泥环内碱性物质含量、腐蚀化学反应抑制效果、水泥环的原始抗压强度,合理选择缓蚀剂。按照电化学缓蚀成膜原理,利用阴、阳极缓蚀材料与硫酸盐还原菌抑菌,制备缓蚀剂。第一种材料的作用区间为阴极区,以产生钝化膜的形式,增加阴极间的电阻,抑制水泥环的电化学反应,提升水泥环的防腐性能。第二种材料的作用区域为阳极区,其作用机理与第一种材料的作用机理一样。第三种材料通过抑制微生物细胞膜的通透性,避免水泥坏表面附着氨基酸,降低细菌生长速度,提升水泥环的防腐性能。

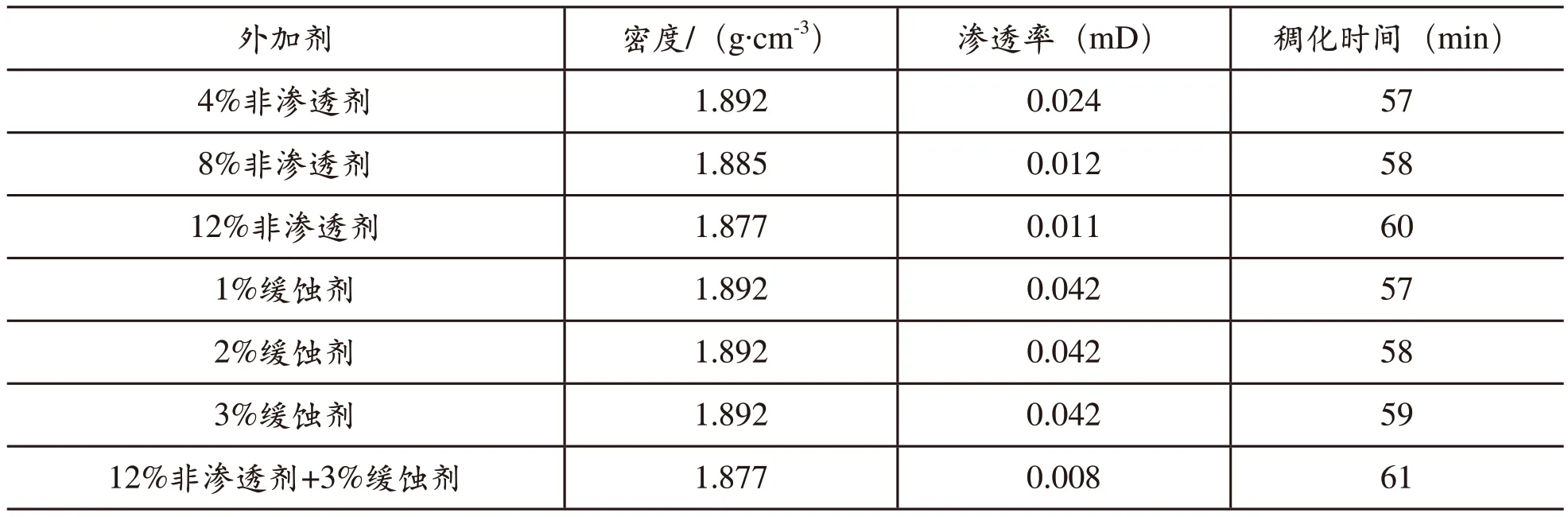

分析不同非渗透剂与缓蚀剂添加量时,石油固井水泥环的渗透率与稠化时间,渗透率越小,稠化时间越长,水泥环的防腐性能越佳。分析结果如表3所示。

表3 不同非渗透剂与缓蚀剂添加量时的防腐性能分析结果

分析表3可知,随着非渗透剂添加量的增长,水泥环的渗透率不断下降,稠化时间不断延长,最小渗透率为0.011mD,最长稠化时间为60min,即石油固井水泥环的防腐性能越佳;随着缓蚀剂添加量的增长,水泥环的渗透率并未发生改变,但稠化时间有所增长,最长稠化时间为59min;当非渗透剂添加量为12%,缓蚀剂添加量为3%时,水泥环的渗透率最低为0.008mD,稠化时间最长为61min。为此,最佳的非渗透剂添加量为12%,最佳的缓蚀剂添加量为3%,可有效提升石油固井水泥环的防腐性能。

2.2.2 石油固井的注水管道防腐措施

根据石油固井的注水管道腐蚀影响因素的分析,制定石油固井的注水管道防腐措施,主要包含3方面,分别是水中除氧、涂层保护、选择非金属管材。

(1)水中除氧

水中O2的含量增加,会提升注水管道表面的电化性能,加快腐蚀效率。为此,需要对水中的O2进行去除处理。通过添加除氧剂,对注入水进行深度除氧,也可以通过加热方式去除注入水内的O2;

(2)涂层保护

在注水管道表面涂抹防腐剂,避免溶解盐和注水管道直接接触。在注水管道表面涂上防腐剂后,可有效避免水分子氧化注水管道,提升注水管道的防腐性能。在涂抹过程中,需要实时观察防腐剂的涂抹厚度与涂抹均匀性;

(3)选择非金属管材

塑料高分子管材在每个领域中均被广泛应用,其抗腐蚀性较优,为此,可以塑料高分子管材为注水管道的材料,提升注水管道的防腐性能。

2.2.3 石油固井的防腐性能分析

利用石油固井的抗压强度衰退率,衡量该石油固井,应用本文防腐措施的防腐效果,抗压强度衰退率越小,石油固井的防腐效果越优。抗压强度衰退率a计算公式如下:

其中P0是未腐蚀石油固井的抗压强度;Pn是石油固井腐蚀n天后,其抗压强度。分析应用本文防腐措施后,该石油固井在不同腐蚀时间时的抗压强度衰退率,以及腐蚀深度,分析结果如表4所示,最大抗压强度衰退率需控制在25%以内,最大腐蚀深度需控制在1.5mm以内。

表4 石油固井的防腐性能分析结果

根据表4可知,随着腐蚀时间的延长,应用本文防腐措施后,该石油固井的抗压强度衰退率不断增长,腐蚀深度不断提升,当腐蚀时间为30天时,抗压强度衰退率与腐蚀深度均达到峰值,分别是16.25%与1.34mm,其中,最大抗压强度衰退率并未超过25%,最大腐蚀深度并未超过1.5mm,说明应用本文防腐措施后,石油固井的抗压强度衰退率与腐蚀深度,均可控制在标准值内,即应用本文防腐措施后,该石油固井具备较优的防腐性能。

3 结语

注水工艺属于石油开采的主要开采方式,但注水水质会严重腐蚀石油固井,影响石油固井安全运行,影响原油开采质量。为此,通过分析石油固井腐蚀影响因素,制定相关的防腐措施,提升石油固井的防腐性能。实验证明:应用本文防腐措施后,石油固井的最大抗压强度衰退率是16.25%,最大腐蚀深度是1.34mm,均未超过设置标准,即应用本文防腐措施后,该石油固井的防腐性能较优。