氢氧化镁煅烧制备镁砂的工艺研究

程俊峰

(山西工程职业学院,山西 太原 030009)

0 引言

镁砂以其优良的耐高温性、耐腐蚀性、保温等特性而著称[1-2],是重多的耐火材料之中的佼佼者,在工业领域有着重要的作用,尤其在冶金、玻璃等行业有着广泛的应用。随着冶金行业的不断发展,对镁砂的纯度要求逐步提高。

现阶段镁砂的生产原料以菱镁矿为主[3-6],经适当的工艺路线煅烧后,可得到镁砂。然而,矿石中所含杂质较多,如氧化钙、二氧化硅、硼等,这些杂质的存在会增加工艺难度,提高生产成本,造成高纯镁砂制备的困难。

我国盐湖资源中有着丰富的镁资源[7-8],以青海的柴达木盆地盐湖为例,其镁资源的储量达到了48.15 亿t。对镁资源进行合理开发,可在保护环境的同时提高经济效益。镁砂每年在钢铁行业的消费量能达到千万吨级,而钢铁行业对高纯镁砂的需求更是只增不减。与矿石资源相比,盐湖镁资源在生产中,更容易实现低成本、高纯度。本文以盐湖镁资源生产的高纯氢氧化镁为原料,研究了高纯度镁砂的生产工艺。

1 实验内容

1.1 实验原理

实验依据的化学反应原理为:Mg(OH)2=MgO+H2O,Mg(OH)2在高温煅烧下可分解生成MgO 与H2O。

1.2 实验方法

采用由盐湖镁资源生产的高纯氢氧化镁为原料,将部分原料进行煅烧,得到氧化镁。之后将氢氧化镁与氧化镁以一定的比例进行混合,放入模具中,保压一定时间后,制作成片状生坯,再将生坯放入马弗炉中,在一定的温度下进行煅烧,最终得到镁砂。

1.3 检测方法

采用EDTA 滴定法测定镁砂的纯度;使用高低真空扫描电镜(日本电子JSM-6360LV)对镁砂产品的形貌进行观察;采用排水法测量生坯及镁砂的体积密度。

2 实验结果与分析

2.1 压强对氢氧化镁生坯密度的影响

由于Mg(OH)2属于疏松粉末[9-10],在烧结过程中不易烧结为致密的产品,有研究表明,将粉末压制成致密的生坯,在同样的煅烧条件下,有利于得到更为致密的镁砂,为此需进行Mg(OH)2的生坯制作实验。

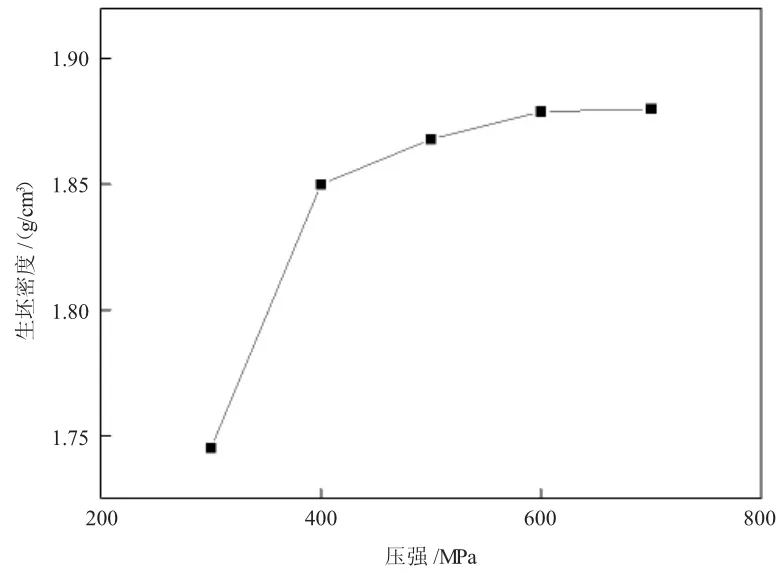

取3 g 的Mg(OH)2制作生坯,分别在300 MPa、400 MPa、500 MPa、600 MPa、700 MPa 下保压5 min,对生坯进行密度测量,得到的结果如图1 所示。由图1 可知,当压力在600 MPa 以下时,随着压强的增大,生坯密度呈现升高趋势,然而当压强到达600 MPa 后,生坯密度的变化量开始变小,同时出现脱模困难现象。有研究表明生坯中存在大量的气孔,会降低烧结动力,出现上述现象,可能原因为随着压力的增大,能够有效降低闭口气孔率,然而当成型压力超过一定数值后,气孔率的下降达到一定的极限。随着成型压力的增大,生坯易出现层断、脱模困难的现象,不利于形成致密的生坯。为了提高生坯密度,同时又为了易于脱模,因此根据实验结果最终选取压力为600 MPa。

图1 压强对氢氧化镁生坯密度的影响

2.2 氢氧化镁轻烧温度与氧化镁含量的选取

使用高纯氢氧化镁制备镁砂时,在氢氧化镁直接高温煅烧过程中,颗粒密度无法达到国标要求。为了得到符合国标的产品,探索了加入适量氧化镁的工艺路线。氢氧化镁在煅烧生产氧化镁的过程中,煅烧温度对氧化镁的活性及可压缩性有着较大的影响,为此选取了850 ℃、900 ℃、950 ℃三个煅烧温度,考察其对氢氧化镁与氧化镁混合物生坯密度的影响。

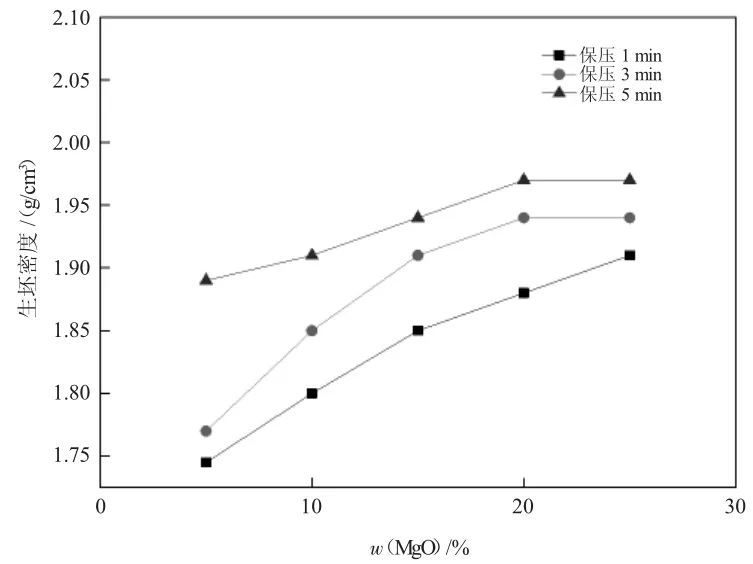

高纯氢氧化镁原料在850 ℃下煅烧3 h 得到氧化镁,将该氧化镁以一定的量与氢氧化镁混合均匀后,在压强600 MPa 条件下制作生坯,并保压不同时间,得到的生坯密度变化规律如图2 所示。从图2 中可以看出,保压时间的延长有利于烧结氧化镁密度的提高,这是因为延长保压时间能够有效降低闭口气孔率。同时,随着氧化镁含量的增大,生坯的密度也在不断增加。

图2 850 ℃煅烧3 h 的MgO 含量对生坯密度的影响

高纯氢氧化镁原料在900 ℃下煅烧3 h 得到氧化镁,将该氧化镁与氢氧化镁按一定的比例混合均匀后,在600 MPa 压强下压制生坯,并保压不同时间,得到的生坯密度变化规律如图3 所示。从图3 中可以看出,延长保压时间可以提高生坯的密度;保压3 min与5 min 时,w(MgO)超过20%后,生坯密度基本保持不变。

图3 900 ℃煅烧3 h 的MgO 含量对生坯密度的影响

将高纯氢氧化镁原料在950 ℃下煅烧3 h 得到氧化镁,将该氧化镁与氢氧化镁以一定的比例混合均匀后,在600 MPa 压强下进行压制生坯,并保压不同时间,得到的生坯密度变化规律如图4 所示。从图4中可以看出,w(MgO)超过20%,生坯密度的基本不再增加,同时,保压3 min 与保压5 min 的生坯密度区别已经不大。

图4 950 ℃煅烧2 h 的MgO 含量对生坯密度的影响

煅烧温度能够影响氧化镁活性、比表面积,有学者研究表明[11-12],煅烧温度越高,氧化镁的活性越低,比表面积随之也会下降,氧化镁晶粒会趋于完善,晶粒长大,颗粒上的气孔也会逐步减少并趋于致密。从上述实验数据中可以看出,氢氧化镁的煅烧温度与氧化镁的含量对生坯密度的影响也较为明显。通过上述条件实验,可以确定最佳实验条件为:氢氧化镁在900 ℃下煅烧3 h 得到氧化镁,控制氧化镁与氢氧化镁混合质量比为1∶4,在600 MPa 下保压5 min,可得到密度为1.97 g/cm3的生坯。

2.3 氢氧化镁轻烧时间的选取

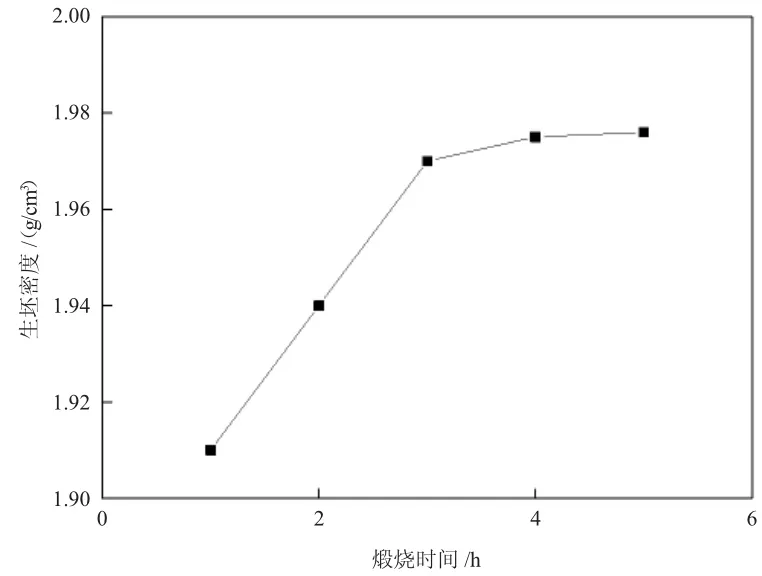

氢氧化镁轻烧时间对氧化镁晶粒有着较大的影响[13],随着煅烧时间的延长,氧化镁颗粒的晶型趋于完善,表面气孔也会不断减少,活性也会不断下降,最终造成氧化镁的再烧结能力下降。为了确定最佳工艺条件,需要确定氢氧化镁轻烧时间。将氢氧化镁在900 ℃下分别轻烧1 h、2 h、3 h、4 h、5 h,再将所得产品与氢氧化镁混合制取生坯,生坯条件选取最佳工艺条件,最终得到的生坯密度变化规律如图5 所示。

图5 氧化镁煅烧时间对生坯密度的影响

由图5 可知,随着煅烧时间的延长,生坯密度不断增加,当煅烧时间超过3 h 时,其密度增加量变小,考虑经济效益因素,选取煅烧时间为3 h。

2.4 高温煅烧

高温煅烧过程中,氢氧化镁首先会分解为氧化镁,随着氢氧化镁全部生成氧化镁,固体颗粒进入烧结过程,在高温烧结过程主要通过晶粒长大与气孔消除的作用[14-17],最终达到颗粒致密的目的。

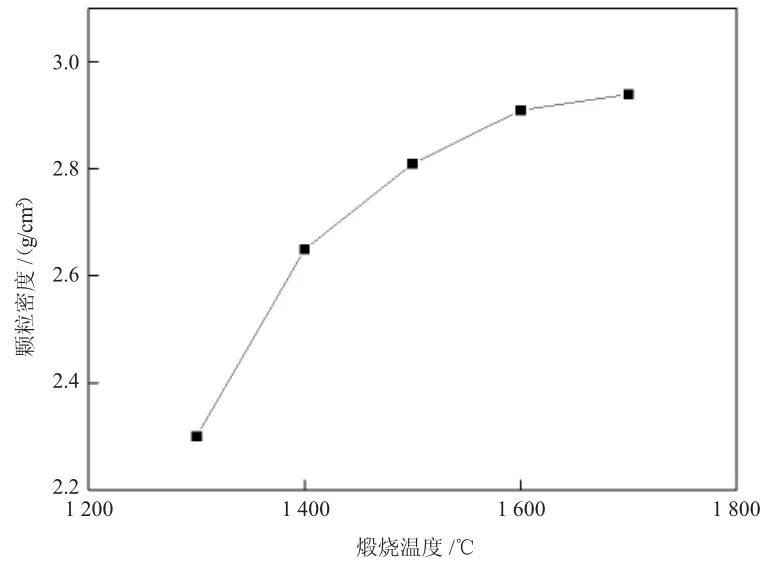

取最佳实验条件下制备的生坯,对其进行高温煅烧,根据文献资料,分别选取煅烧温度为1 300 ℃、1 400 ℃、1 500 ℃、1 600 ℃、1 700 ℃,在上述温度下煅烧1 h 得到的曲线如图6 所示。从图6 中可以看出,镁砂的密度随着温度的上升而提高,当煅烧温度超过1 600 ℃时,提高趋势放缓,因此选取煅烧温度1 600 ℃。

图6 煅烧温度对颗粒密度的影响

控制煅烧温度为1 600 ℃,将煅烧时间分别控制为1 h、2 h、3 h、4 h、5 h,得到的结果如图7 所示,从图7 中可知,煅烧时间的延长有利于提高镁砂的颗粒密度,当煅烧时间达到5 h 时,颗粒密度达到了3.2 g/cm3,因此选取煅烧时间5 h。

图7 煅烧时间对颗粒密度的影响

2.5 镁砂产品分析

控制实验条件:在900 ℃轻烧氢氧化镁3 h 得到氧化镁,控制其与氢氧化镁的质量配比为1∶4 混合均匀,在600 MPa 下压片,保压5 min,在1 600 ℃下煅烧5 h,对得到的镁砂进行SEM分析。

图8 为破碎后的镁砂的SEM图,根据图8 可知镁砂的颗粒非常致密,表面不存在气孔,说明该方法得到的镁砂颗粒致密。经EDTA 滴定,测定氧化镁的纯度>98.9%,产品纯度优于国标GB/T 2273—2007的要求。

图8 镁砂SEM 照片

3 结论

1)以高纯氢氧化镁作为原料,将工艺控制为:在900 ℃轻烧氢氧化镁3 h 得到氧化镁,控制其与氢氧化镁的质量配比为1∶4 混合均匀,在600 MPa 下压片,保压5 min,得到生坯,将生坯在1 600 ℃下煅烧5 h 可得到颗粒密度为3.2 g/cm3的镁砂产品。所得产品纯度能达到国标GB/T 2273—2007 的要求。

2)该工艺具有流程短、产品纯度高、产量大的优点。