压缩比与应用环境对纸基摩擦材料机械性能的影响

周文灵 姚 烨 林洺岑 张春辉

(华南理工大学轻工科学与工程学院,广东广州,510640)

纸基摩擦材料是通过造纸成形、浸渍树脂、热压固化而制成的一种在油介质中工作的新型摩擦材料[1-2],其具有多孔性、良好的压缩回弹性、静/动摩擦因数比接近、摩擦噪声小等一系列优点,被广泛应用于各类车辆和工程机械的湿式离合器和制动器中[3-5]。

纸基摩擦材料通过热压成型技术和后加工贴片技术来控制材料的压缩比。热压成型技术是在一定的温度和压力下,赋予材料一定的厚度和形状,使材料中的树脂在合适的空间软化、流动,并均匀地分散在增强纤维、填料和摩擦性能调节剂中,进一步缩聚反应后树脂变成具有网络状交联结构的固化物,从而使材料具有一定的强度;加工贴片技术是将摩擦材料粘附在芯片上的同时,控制材料的厚度与孔隙率[6-8]。

纸基摩擦材料作为一种在传动油介质中工作的多孔材料,压缩比的变化引起的厚度、孔隙结构和树脂分布的改变,会对材料的界面结合、硬度、剪切强度、压缩回弹等机械性能产生很大的影响[9]。因此,本研究通过控制不同热压条件,制备了4种不同压缩比的纸基摩擦材料,探究压缩比对孔隙结构、硬度、摩擦特性、动态热机械性能、剪切强度的影响,以及在不同介质(空气、油)、不同温度下压缩比对压缩回弹性能的影响,以期在纸基摩擦材料的研究中,为热压工艺和贴片工艺提供实验依据。

1 实 验

1.1 原料及试样制备

纤维:棉纤维、3 mm 短切碳纤维、芳纶浆粕;填料:圆柱形硅藻土、石墨、球型氧化铝、二氧化硅以及摩擦粉等;树脂:腰果壳油改性酚醛树脂。

按照表1 配方称取原料,采用疏解器和均质机将纤维、填料和水按一定比例混合疏解成分散均匀的摩擦材料浆液,真空抽滤成型,自然晾干后浸渍于树脂/乙醇溶液,然后在170 ℃下预固化9 min,得到纸基摩擦材料浸胶纸。使用平板热压机在170 ℃下设置压力12 MPa、时间5 min,对实验纸进行热压,测得实验纸的最大压缩率为63%。据此热压结果,在相同的压力和时间下热压出压缩比为0、20%、40%、60%的4种纸基摩擦材料。

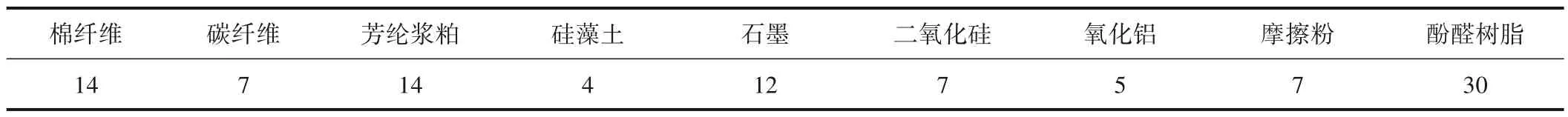

表1 纸基摩擦材料的成分Table 1 Components of paper-based friction materials %

1.2 性能测试

1.2.1 孔隙率

参考GB/T 13826—2008《湿式(非金属)摩擦材料》,将样品裁切成4 cm×4 cm 试样,用厚度仪测量试样厚度,计算出试样体积记为V。在80 ℃恒温干燥箱中干燥2 h,用分析天平测其质量记为m1;将其浸没在90 ℃的传动油介质中6 h 后,将油温降至室温,继续保持12 h,使试样在传动油介质中吸附饱和的同时消除温度对样品体积和气孔结构造成的差异;取出试样,用纸小心擦去试样表面附着的油后,测其质量记为m2。

试样孔隙率通过式(1)计算。

式中,P孔隙率表示样品孔隙率,%;m1、m2分别表示样品初始质量和浸渍传动油后质量,g;ρ油表示传动油密度,g/cm3;V表示样品体积,cm3。

1.2.2 孔隙结构

将样品裁切成2 cm×2 cm 试样,采用CEP-1100-A型孔径测试仪对试样平均孔径和孔径分布进行测试。

1.2.3 硬度

参考GB/T 5766—2007《摩擦材料洛氏硬度试验方法》,试样硬度采用HRR 标尺,在HR-150DT 电动洛氏硬度计上测试试样硬度,压头材质为钢球,直径12.7 mm,主试验力490.3 N,总试验力588.4 N。

1.2.4 摩擦特性

采用SFT-2M 型削盘式摩擦磨损试验机测定试样摩擦特性,实验选择旋转往复摩擦,在2 MPa、200 r/min 条件下,在传动油介质中进行5 min 的湿式摩擦测试。

1.2.5 动态热机械性能

采用NETZSCH Q800-2062 型动态热机械分析仪测定试样动态热机械性能,实验选择拉伸承载形式,其中试样尺寸10 mm×20 mm,温度范围50~300 ℃,升温速率10 ℃/min,振幅15 µm,频率5 Hz。

1.2.6 剪切强度

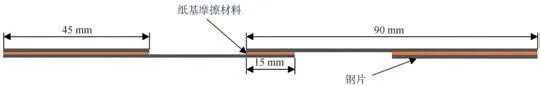

采用INSTRON 5565 型拉伸压缩材料试验机对样品剪切强度进行测试:将样品裁切成15 mm×15 mm和45 mm×15 mm的试样;将204胶涂抹在已清洗干净的钢带表面上,将待测试样夹在两片钢带之间,在180 ℃、0.5 MPa 压力条件下热压固定1 h,剪切试样搭接方式见图1。

图1 剪切试样搭接示意图Fig.1 Schematic diagram of the lap of shear sample

粘合完成后,将试样两端固定在拉伸试验机上,两个夹头之间的距离为75 mm,向上以0.5 mm/min 的速度拉伸至试样发生剪切断裂。剪切强度的结果以试样断裂时的最大载荷与断裂面积比表示[10]。

1.2.7 压缩性能

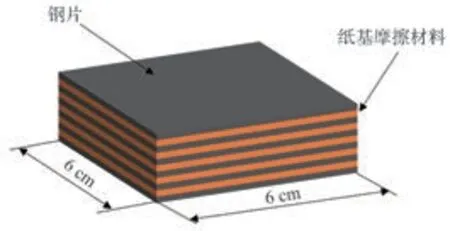

参照美国材料与试验协会标准ASTM F36—99《测定垫片材料压缩率及回弹率的试验方法标准》,采用INSTRON 5565 型拉伸压缩材料试验机测定试样压缩性能,进行循环压缩试验。测试样品由5张尺寸为6 cm×6 cm 的试样与6 片相同大小的钢片依次堆叠而成,堆叠方式见图2。

图2 压缩试样搭接示意图Fig.2 Lap diagram of compressed sample

设置4种温度:25、50、75、100 ℃,测试预载荷为360 N,保持5 s后以100 N/s的速度加载至28.8 kN,然后以相同的速度卸载至预载荷,分别在传动油介质和空气介质进行10 次循环压缩测试。以第10 次测得的压缩率和回弹率作为样品的稳定压缩率和稳定回弹率,以10次测试循环的形变总量计算永久变形率。

压缩率、回弹率和永久变形率通过式(2)~式(4)计算。

式中,h0表示单次循环开始预载荷下试样厚度,mm;h1表示压缩至最大载荷时试样厚度,mm;h2表示单次循环结束后卸载至预载荷下试样厚度,mm。

2 结果与讨论

2.1 压缩比对孔隙结构的影响

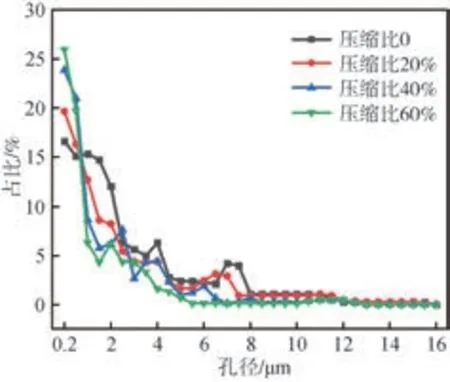

适当的孔隙率、平均孔径和孔径分布有利于材料对传动油的吸收和排出,有利于其适应湿式工作环境[11-12]。图3 为不同压缩比的纸基摩擦材料孔径分布。如图3所示,因为细小纤维和填料的存在,不同压缩比下的纸基摩擦材料孔径基本均<8.00 µm,主要集中在2.00 µm 以内,且随压缩比的增大,试样孔径集中在1.00 µm 以内,>1.00 µm 的孔径逐渐减少。表2 为不同压缩比的纸基摩擦材料的厚度、孔隙率和平均孔径。由表2 可知,在热压过程中,当压缩比在0~20%时,随着压缩比增大,试样厚度减小、孔隙率减小6.3%、平均孔径减小0.02 µm、<1.00 µm 的孔径占比减小1.3%,变化幅度较小。因此,在0~20%的压缩比范围内,增大压缩比并不足以改变材料内部疏松的孔隙结构。当压缩比增大至40%时,材料内部空间被进一步压缩,挤压周边孔隙结构,致使孔隙率减小至55.3%、平均孔径减小至1.91 µm、<2.00 µm 的孔径占比为65.8%,孔隙率与孔径相对适中、孔径分布均匀。当压缩比达60%时,孔径分布更为均匀,但孔隙率锐减至34.2%、平均孔径减小至1.59 µm,部分较大的孔隙在此时被压溃,“凝胶态”的树脂向周围流动,填充部分孔隙,致使闭孔增加、通孔孔径减小,孔隙率和平均孔径明显减小,样品过于致密,不利于其对传动油的吸收和排出[8]。

图3 压缩比对纸基摩擦材料孔径分布的影响Fig.3 Effect of compression ratio on pore size distribution of paper-based friction materials

表2 纸基摩擦材料厚度、孔隙率与平均孔径Table 2 Thickness, porosity, and average pore size of paperbased friction materials

2.2 压缩比对硬度的影响

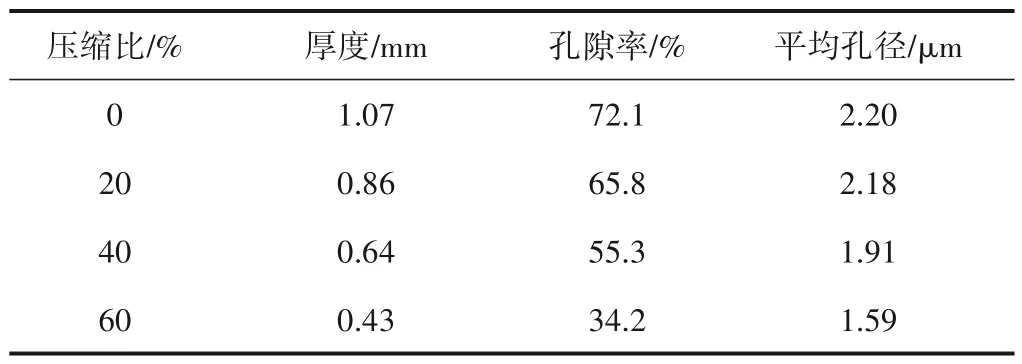

纸基摩擦材料的硬度过大时,在接合时容易产生噪声;硬度过小时,材料模量小、微凸体数量大,磨损增加[13]。适当的硬度值可赋予材料优良的摩擦磨损性能。图4为不同压缩比纸基摩擦材料在热压时的硬度值。由图4 可以看出,压缩比从0 增大至60%,硬度由56 HRR 增大至128 HRR。随着压缩比增大,材料的孔隙率与平均孔径减小,密度增大,材料更加致密,纤维、树脂和二氧化硅、氧化铝等硬度较大的填料起支撑作用,故表现为材料硬度增大。

图4 压缩比对纸基摩擦材料硬度的影响Fig.4 Effect of compression ratio on hardness of paperbased friction material

2.3 压缩比对摩擦特性的影响

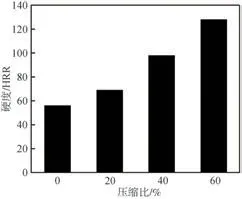

图5 为热压时不同压缩比纸基摩擦材料的平均动摩擦因数。由图5 可知,当压缩比为0、20%、40%和60%时,对应的平均动摩擦因数分别为0.138、0.124、0.117 和0.114。在热压过程中,压缩比增大时,材料内部空间被压缩,部分树脂流动使得材料从内部到表面均变得更为致密,在传动油的作用下更易形成润滑膜而降低摩擦因数。此外,在摩擦实验过程中,材料越容易被拉伸、剥落,产生的扭矩和摩擦因数就越大[14]。因此,在热压过程中,未被压缩的材料表面粗糙、结构疏松,平均动摩擦因数较大。

图5 压缩比对纸基摩擦材料平均动摩擦因数的影响Fig.5 Effect of compression ratio on average kinetic friction coefficient of paper-based friction materials

2.4 压缩比对动态热机械性能的影响

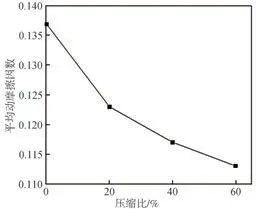

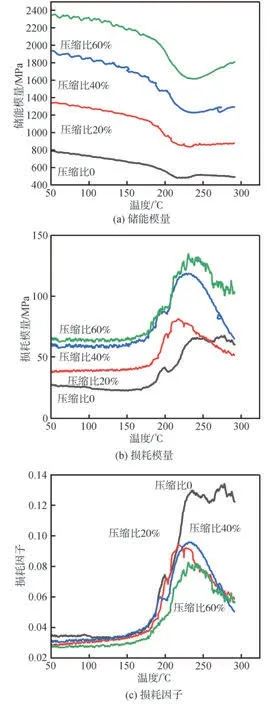

动态热机械分析(简称DMA)是在程序控制温度下,测量物质在振荡负荷下的动态模量或阻尼随温度、频率变化的一种技术[15]。纸基摩擦材料作为一种典型的黏弹性材料,DMA 是研究其黏弹性的重要手段。图6为热压时不同压缩比的纸基摩擦材料的储能模量、损失模量和损耗因子的变化曲线。从图6(a)可以看出,4 种纸基摩擦材料的储能模量随温度的上升先减小后增大、随压缩比的增大而增大,说明纸基摩擦材料的刚度和形变恢复能力随压缩比的增加而增加,进而反映出纤维与树脂界面结合强度随压缩比的增大而增大,这与硬度测试变化规律相对应。从图6(b)可以看出,损失模量曲线的变化趋势与储能模量相反,损失模量曲线则反映材料中黏性成分内部分子迁移耗散机械能的能力。损耗因子是储能模量与损失模量之比[16]。由图6(c)可以看出,热压时,当压缩比从0 升至20%时,损耗因子曲线峰值便明显减小,而与压缩比为40%和60%的样品差别不大。说明热压时给予一定的压缩比,材料刚性便可明显提高,界面结合增强,热稳定性明显增大。

图6 压缩比对纸基摩擦材料热机械性能的影响Fig.6 Effect of compression ratio on thermo-mechanical properties of paper-based friction materials

2.5 压缩比对剪切强度的影响

图7 为热压时不同压缩比纸基摩擦材料的剪切强度曲线图。由图7 可以看出,材料的剪切强度随着压缩比的增加呈现逐渐增大的趋势,当压缩比由20%增加至40%时,剪切强度从2.6 MPa 增大至3.5 MPa,显著提高。剪切强度的大小取决于材料孔隙结构和界面结合强度,随着拉伸载荷的增加,界面发生脱黏,纤维在剪切过程中被直接拉断或从树脂基体中拉出,发生剪切破坏[14]。由表2 可知,随着压缩比的增加,材料的厚度减小,孔隙率与孔径相应减小,材料内部更多的树脂与纤维网络抵抗剪切力[17];纤维与纤维之间以及纤维与树脂之间的接触距离更短,能够促进热压过程中“凝胶态”的树脂进一步流动,并增强与纤维之间的结合,最终表现为材料具有较高的剪切强度。

图7 压缩比对纸基摩擦材料剪切强度的影响Fig.7 Effect of compression ratio on shear strength of paperbased friction material

2.6 温度和压缩比在不同介质中对摩擦片压缩回弹性能的影响

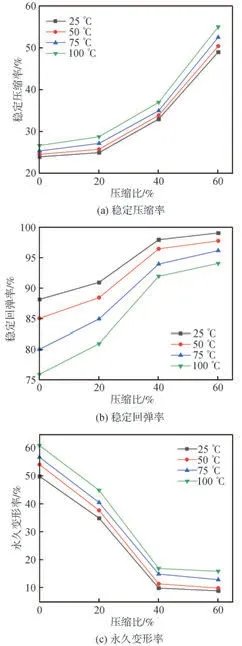

2.6.1 空气介质

当摩擦片与对偶片啮合或分离时,摩擦材料产生压缩变形或回弹,材料良好的尺寸稳定性和回弹性不仅可以缓解摩擦副接合时的冲击,还能保持摩擦系统的稳定[9]。图8 分析了空气介质中测试温度与热压时的压缩比对纸基摩擦材料稳定压缩率、稳定回弹率和永久变形率的影响趋势。由图8 可知,在相同温度下,随着压缩比的增大,稳定压缩率和稳定回弹率均升高,永久变形率减小;当压缩比从20%增加到40%时,4 种测试温度下的样品平均稳定压缩率和平均稳定回弹率分别增大9.8 个百分点和10.1 个百分点,平均永久变形率下降25.2个百分点,相比于压缩比从0 到20%,材料的压缩回弹性能显著提高;压缩比>40%时,随着压缩比继续增大,稳定回弹率和永久变形率变化较小。在压缩测试过程中,材料的孔隙结构被压缩,随压缩载荷持续增加,纤维组分和树脂基体被压缩甚至压溃,压缩比较大、厚度较小的样品表现为随样品压缩比的增加,稳定压缩率逐渐增大。当热压时的压缩比达到40%时,更多的纤维组分用于抵抗压缩力,材料的孔隙结构大部分在此时被压溃,“凝胶态”的树脂进一步与纤维结合,此时材料回弹性更依赖纤维与树脂本身的弹性,表现为稳定回弹率明显增大,永久变形率明显减小[18]。

图8 空气中温度和压缩比对纸基摩擦材料压缩回弹性能的影响Fig.8 Effect of temperature and compression ratio on compressive resilience of paper-based friction materials in air

热压时压缩比不同的4 种纸基摩擦材料的压缩回弹性能在相同温度范围内的变化趋势基本相同,即随温度升高,稳定压缩率增大,稳定回弹率减小,永久变形率增大,这是因为材料的压缩回弹性能是由纤维和树脂基体共同作用决定的。纤维是刚体,酚醛树脂是黏弹性体,二者之间存在巨大的热膨胀系数差异[19]。随着温度的上升,纤维与树脂基体之间应力的界面相转移产生应力集中,使材料在压缩过程中产生一定的缺陷和微裂纹,树脂与纤维界面可能会发生脱黏和填料脱落现象,减小和降低了孔壁刚度和塌陷强度,进一步降低了材料抗压强度,最终表现为压缩回弹性能的下降[20-21]。当材料未经热压处理或压缩比较小时,材料内部保留了较多大孔,结构疏松,纤维与树脂间的结合强度较低。随着纤维与树脂基体间热应力的出现,疏松的内部结构更容易在压缩过程中被压溃,因此,随温度的上升,压缩比较小的样品压缩回弹性能迅速变差。

2.6.2 传动油介质

在纸基摩擦材料工作过程中,传动油在孔隙中流动,能够在散发大量热量的同时使材料稳定的传递扭矩[22-23]。图9 为传动油介质中温度和压缩比对纸基摩擦材料压缩回弹性能的影响。由图9可知,在传动油介质中,材料的压缩回弹性能变化趋势与空气介质中基本一致:压缩比的增加使材料稳定压缩率增大、稳定回弹率增大和永久变形率减小,温度的升高导致材料稳定压缩率增大、稳定回弹率减小和永久变形率增大;同时在热压过程中压缩比较小时,温度对回弹性能和永久变形率影响更为显著。

图9 传动油中温度和压缩比对纸基摩擦材料压缩回弹性能的影响Fig.9 Effect of temperature and compression ratio on compressive resilience of paper-based friction materials in transmission oil

但在传动油介质中,当纸基摩擦材料热压时的压缩比为40%时,稳定回弹率在25、50、75、100 ℃下分别为99.0%、97.6%、96.3%、92.6%,相比于空气介质,分别提高了1.0、1.1、1.4、1.5 个百分点,而纸基摩擦材料的稳定压缩率和永久变形率下降至近50%。其他3 种压缩比的纸基摩擦材料变化规律与压缩比为40%时基本一致,这表明纸基摩擦材料的压缩回弹稳定性在传动油介质中得到了显著提高。其原因主要包括2方面:一是传动油具有润滑作用,且随着温度的升高,油自身黏度增加,材料在压缩过程受力更加均匀平稳;二是纸基摩擦材料是一种多孔性复合材料,施加压缩载荷之前或卸载载荷时,材料吸收大量的传动油进入孔隙中,随着压缩载荷的增加,传动油从材料内部被压出的同时带走了大部分的热量,降低了温度对材料的影响,最终表现出更好的压缩回弹稳定性[22-23]。由此可得,传动油介质在一定程度上提高了纸基摩擦材料的压缩回弹性能,有利于其在湿式环境中工作。

3 结 论

本研究通过控制不同热压条件,制备了压缩比为0、20%、40%和60%的4 种纸基摩擦材料,对其孔隙结构、硬度、摩擦特性、动态热机械性能、剪切强度以及在不同介质(空气、油)、不同温度下的压缩回弹性能进行了分析。

3.1 增加热压时的压缩比对纸基摩擦材料的孔隙结构有直接的影响。随压缩比增加,材料厚度、孔径和孔隙率均有减小。压缩比40%时,纸基摩擦材料孔隙率(55%)和平均孔径(1.91 µm)相对适中,且孔径分布均匀。

3.2 纸基摩擦材料的压缩比从0增加至60%,材料平均动摩擦因数由0.138 减小至0.114,硬度由56 HRR增加至128 HRR,剪切强度由2.6 MPa 增大至3.5 MPa,材料储能模量和损失模量增加,热稳定性显著提高,材料界面结合性能有所增加。

3.3 材料在空气介质和传动油介质中的压缩回弹性能变化规律基本相同:温度的升高导致材料稳定压缩率增大、稳定回弹率降低和永久变形率增大。但材料在传动油介质中变化幅度较小,压缩回弹性能更稳定,当压缩比达40%后,其压缩回弹性能趋于稳定。纸基摩擦材料在传动油介质中具有更好的压缩回弹性能。

3.4 当纸基摩擦材料的压缩比控制在40%左右时,其孔隙结构及机械性能最佳。