综采面双机载除尘器协同作用对风流粉尘净化效果分析

焦婉莹,韩东洋,梁成文

(1.西安航空职业技术学院,陕西 西安 710089; 2.陕西陕煤曹家滩矿业有限公司,陕西 榆林 719001;3.山西华阳集团新能股份有限公司 煤层气开发利用分公司,山西 阳泉 045008)

近年来,随着机械工业的不断发展,煤矿开采设备的自动化能力不断增强,矿井生产能力也随之不断提升[1-3],工作面粉尘污染越来越严重。与此同时,随着煤矿智能化不断升级,设备智能化运行、图像高精度传送、信息在线实时监测等工作对矿井环境的要求越来越严苛[4]。矿井综采工作面高浓度粉尘的存在一定程度上阻碍了煤矿智能化发展。此外,由于高浓度粉尘会导致工人患尘肺病、矽肺病等职业病,也与近年来推行的“健康中国”偏离[5-6]。因此,必须采取积极有效措施来防治矿井粉尘污染,以保障工人身心健康和煤矿安全生产,助推煤矿智能化发展。

综采工作面作为矿井粉尘污染最为严重的场所,一直是粉尘治理工作的重点研究对象。综采工作面粉尘主要来源为采煤机滚筒割煤产尘、液压支架降柱移架产尘、进风风流携带粉尘、煤层垮落产尘、破碎滚筒产尘等,其中采煤机滚筒割煤产尘占综采工作面产尘量的70%~80%,粉尘浓度超国家有关管理标准几十倍甚至几百倍[7-9]。由于采煤机滚筒实时移动,使得综采工作面尘源点不断变化,同时工作面风速较大,极易造成粉尘扩散。另外,通过现场实地观测发现,风流受采煤机阻挡后,风流流场发生变化,局部最高风速可达到进风风速的3~4倍。此部分高速风流主要为横向扩散,即向人行侧扩散,会携带大量粉尘,污染人行侧[10-11]。目前针对采煤机滚筒割煤粉尘的主要治理措施是喷雾降尘,但是由于井下供水流量、压力限制,喷嘴雾化效果不佳等原因,喷雾降尘效率仅能达到65.00%左右。伴随着采煤工作面智能化建设,生产设备及工作面内安装了大量传感器、视频监控等电子监控设备,使得工作面使用喷雾降尘效果受到限制,而通风除尘技术则可以避开上述问题,但通风除尘技术仅在综掘工作面应用较多,在综采工作面的研究应用较少。“十三五”以来,中煤科工集团重庆研究院和山东科技大学对综采工作面采煤机通风除尘技术及装备进行研究,取得了一些基础成果[12-14],但仍与国家绿色矿山发展需求存在差距。

笔者以陕煤曹家滩煤矿122109综采工作面为工程背景,在详细分析该工作面风流—粉尘运移分布规律的基础上,采用数值模拟及现场试验的方法研究新型采煤机通风除尘技术,为开展采煤机滚筒割煤粉尘治理研究提供技术支撑。

1 工程概况

曹家滩煤矿122109综采工作面位于12盘区2-2煤开拓大巷的西侧,开采煤层为2-2煤。工作面长260 m,推进长度约6 004 m,2-2煤层厚度11.55~12.03 m,平均厚11.80 m,煤层倾角0.4°,平均埋深318 m。工作面采用走向长壁后退式采煤法,综采放顶煤采煤工艺开采,全部垮落法管理顶板,设计采高5.8 m,放煤高度6.0 m。采取“一刀一放”,放煤步距为0.865 m,工作面风量为2 400 m3/min(风速1.2 m/s)。122109综采工作面共有130台液压支架,其中ZFY21000/34/63D基本支架119架;中间过渡支架ZFYG21000/34/63D(A)机头1架、ZFYG21000/34/63D(B)机尾1架,共2架;端头过渡支架ZFG22000/30/50D(A)机头3架、ZFG22000/30/50D(B)机尾4架,共7架;机头端头液压支架ZYT21000/28/50D共2架。

2 数值计算模型

2.1 数学模型

综采工作面风流流动属于连续相,气体流动可被视为湍流流动。综采工作面气流的湍流流动可以用κ-ε模型求解[15-16]。

κ方程:

Gb-ρε-YM+Sκ

(1)

Gκ=μtS2

(2)

(3)

(4)

ε方程:

(5)

(6)

(7)

式中:t为时间,s;ρ为气流密度,kg/m3;κ为紊流动能,J;i、j为张量的指标符号,其取值分别为1、2、3;xi、xj为微元点的坐标位置,m;ui为速度在x方向上的分量,m/s;uj为速度在y方向上的分量,m/s;μ为层流中的黏性系数,Pa·s;μt为湍流中的黏性系数,Pa·s;σκ为模型常量,取1.00;Gκ为由层流速度梯度而产生的湍流动能,J;Gb为由浮力产生的湍流动能,J;ε为耗散率,%;YM为可压缩湍流中,过度的扩散产生的波动,取0;Sκ、S、Sij、Sε、η为自定义参数;σε为模型常量,取1.20;C1、C2、C1ε、C3ε为模型常量,分别取1.5、1.92、1.44、1.32。

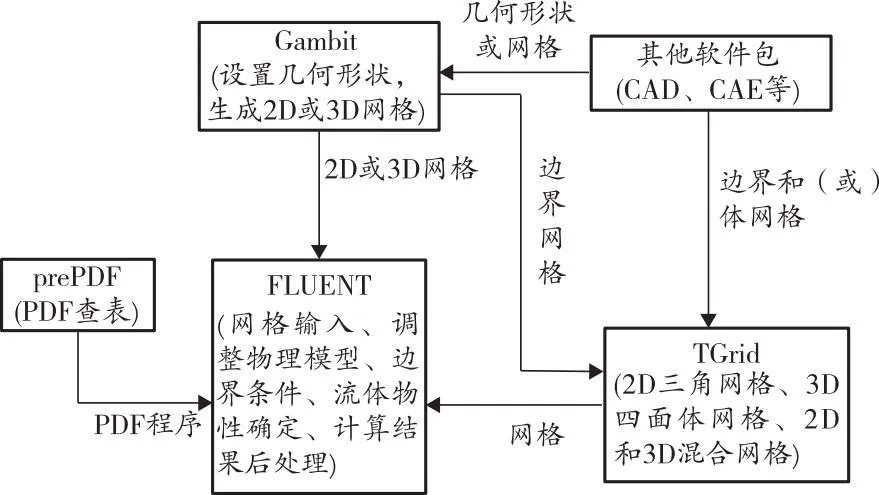

利用欧拉-拉格朗日模型描述气相流场,采用SIMPLE算法计算连续相的流场速度等参数,求解过程如图1所示[17]。

图1 求解过程示意图

2.2 技术原理

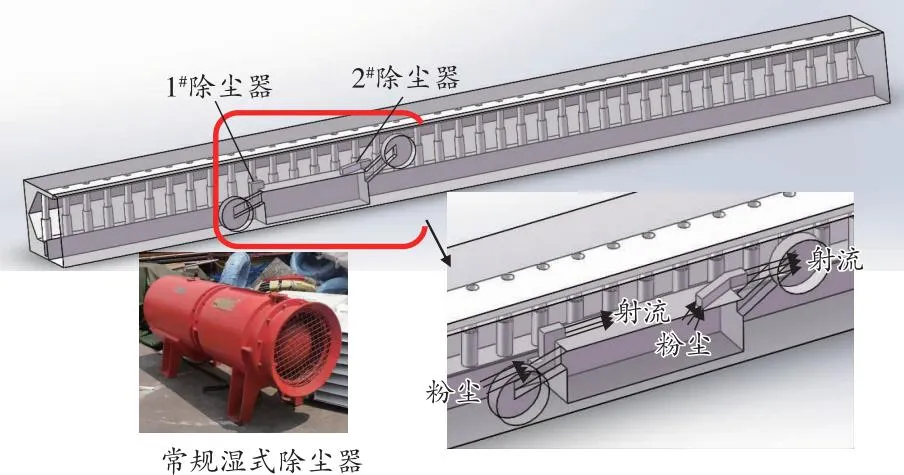

双机载除尘器协同除尘技术原理如图2所示。

图2 双机载除尘器协同工作原理图

通过对常规湿式除尘器进行改造,使其更好地与采煤机配合,更易于安装。工作时,机载1#除尘器利用自身的负压作用抽吸净化采煤机上风侧滚筒割煤产生的粉尘,1#除尘器出风口喷雾对逃逸的粉尘进行二次捕获,同时其出风口射流还可以形成1道风幕屏障,阻挡粉尘向人行区域扩散;针对上风侧滚筒割煤产生的沿煤壁一侧运移的粉尘无法被机载1#除尘器捕集净化的问题,在采煤机下风侧机身端面附近布置机载2#除尘器,其吸尘口斜面向煤壁,可以及时抽吸净化上风侧滚筒割煤扩散的粉尘,其出风口喷雾可以对下风侧滚筒割煤产生的粉尘进行沉降,另外2#除尘器的出口射流也可以形成1道风幕屏障,可以有效阻挡粉尘向人行区域扩散。由此通过双机载除尘器协同作用,实现对采煤机滚筒割煤粉尘的有效治理。

2.3 CFD模型的建立

综采工作面采场空间由于设备布局复杂且设备处于不同位态,对空间内风流影响较大。为最大程度模拟现场风流分布、粉尘运移规律,根据设备对风流影响的大小程度,对采场内采煤机、液压支架、挡煤板及刮板输送机等进行适当简化[18-20]:

1)采煤机机体、摇臂及滚筒为模型主要组成部分,对工作面风流流动、粉尘扩散起到明显阻挡作用,在不改变其断面面积、滚筒尺寸的情况下,将采煤机及部件简化为规则的四面体。

2)采场空间内液压支架结构对工作面风流影响较大,尤其是支架立柱、底座、顶梁及掩护梁对风流有阻挡作用,因此应根据液压支架实际尺寸、结构形式及有效通风断面进行建模,保证模型采场空间大小与现场实际一致。

3)2个机载除尘器都设计成异型,1#除尘器放置在采煤机上风侧机身端面,2#除尘器放置在下风侧机面,按现场实际尺寸及放置位置进行模型设计。

同时,采场空间内温度、湿度相对稳定,因此可忽略温湿度对风流速度分布的影响。根据空间实际尺寸建立模型,同时去除实体单元所占空间位置,只保留采场空间实际流场计算空间模型。数值计算模型如图3所示。

图3 数值计算模型

2.4 模型边界条件

采用Workbench自带mesh模块进行多面体网格划分。关于数值模拟的边界条件,采场空间设置湍流模型为标准κ-ε双方程模型,关闭能量方程,机载除尘器入口为速度入口,出口为速度出口。CFD模型基本参数如表1所示。

3 数值模拟结果分析

122109综采工作面沿高度方向上y=1~6 m位置截面的原始粉尘质量浓度分布情况如图4所示。

由图4可知,采煤机滚筒割煤产生的粉尘在风流的作用下主要沿煤壁一侧运动,另有部分粉尘向采煤机机身上方和人行侧运动。工作面粉尘积聚主要发生在采煤机机身靠煤壁一侧及底板附近(y=1 m),底板附近的高浓度粉尘在风流诱导下,会向挡煤板一侧运动,当积聚到一定程度后,就会越过挡煤板污染人行区域。同时,采煤机下风侧滚筒割煤产生的粉尘在风流作用下急剧向人行区域一侧扩散。

根据122109综采工作面粉尘分布现状,提出在采煤机上、下风侧机身端面附近各布置1台除尘器,使用双除尘器(风量200 m3/min)协同治理。治理后的工作面粉尘质量浓度分布情况如图5所示。

图5 使用双除尘器时工作面粉尘质量浓度分布情况

由图5可知,在双除尘器协同治理作用下,工作面整体粉尘污染情况得到了较大的改善。对比原始情况(见图4)如下:①底板附近的高浓度粉尘团范围明显减小,特别是下风侧区域,这可能由于上风侧1#除尘器处理净化了来自上风侧滚筒割煤及垮落的大部分粉尘,故向下风侧扩散的粉尘减少;②在采煤机机身上部空间(y=4 m),2#除尘器处理净化了上风侧沿煤壁扩散过来的高浓度粉尘团,使下风侧滚筒附近的高浓度粉尘云团明显减少,同时,除尘器的负压作用还抵消了一部分高速风流,使得采煤机下风侧滚筒附近风速降低,这样采煤机下风侧滚筒割煤产生的粉尘扩散能力大大减弱,2#除尘器出口射流将人行区域和工作区分开,使得在采煤机机身下风侧40 m后,人行区域几乎无高浓度粉尘云团出现。因此,通过上述对使用双机载除尘器前后工作面粉尘浓度分布情况对比发现,在双机载除尘器协同作用下,工作面粉尘污染情况得到明显改善。

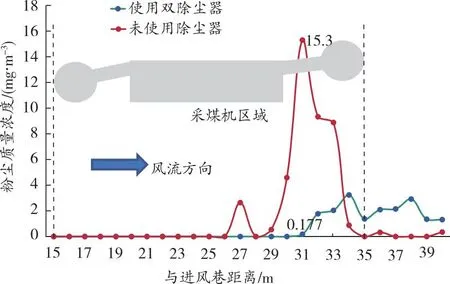

提取采煤机机身附近(x=15~45 m)及支架内人行道空间内的人员呼吸带高度(y=2.7 m,因模型中支架人行底板距离地面1.2 m)及煤壁(y=3.7 m)位置的粉尘质量浓度,定量分析双机载除尘器的协同作用对采煤机附近区域粉尘浓度的影响,结果如图6所示。

(a)对人行侧影响

由图6可知:双机载除尘器的协同作用,同时降低了人行侧和煤壁侧粉尘浓度。如图6(a)所示,在呼吸带高度位置的人行侧,粉尘质量浓度变化随着与进风巷距离的增大而表现为先升高再降低趋势,在采煤机下风侧摇臂附近达到最高的15.300 mg/m3,使用除尘器后降低至0.177 mg/m3,降尘效率达到98.80%;如图6(b)所示,在呼吸带高度位置的煤壁一侧,粉尘质量浓度呈现升高—降低—升高—降低的变化趋势,在采煤机机身中部位置(x=22 m)粉尘质量浓度达到最高1 290.000 mg/m3,在除尘器的作用下,降低到789.000 mg/m3,降尘效率达到38.80%,在采煤机上滚筒附近(x=17 m)最大降尘效率达到51.20%。

综上所述,双机载除尘器的协同使用,对工作面粉尘特别是人行侧粉尘起到了显著的降尘作用,但在煤壁一侧由于离尘源太近,除尘器处理风量有限,粉尘净化效果不佳。

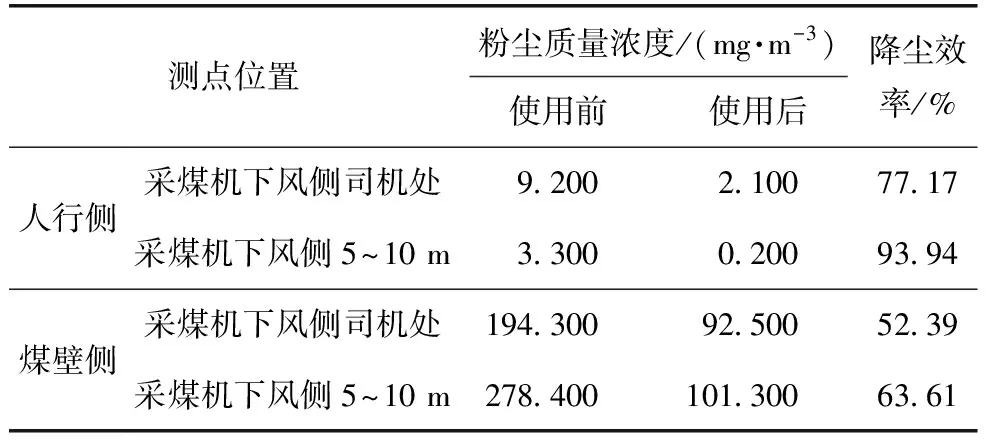

4 现场应用

为了验证双机载除尘器的效果,在曹家滩煤矿122109综采工作面进行了现场应用,同时在采煤机上、下风侧机身端面安装了机载除尘器。测试使用双机载除尘器前后,人行侧和煤壁侧的采煤机下风侧司机处、下风侧5~10 m呼吸带高度位置总粉尘质量浓度,结果如表2所示。

表2 使用双机载除尘器前后的除尘效果

由表2可以看出,双机载除尘器的使用对工作面粉尘污染情况确实起到了明显的改善作用,最大降尘效率达到93.94%,验证了本方案的可行性。

5 结束语

1)数值模拟表明,曹家滩煤矿122109综采工作面采煤机滚筒割煤粉尘在风流作用下主要沿煤壁一侧扩散,另有部分粉尘向采煤机机身顶部上方及人行侧扩散,该部分粉尘为治理重点。上风侧滚筒割煤及垮落粉尘扩散到下风侧底板附近的部分,存在跨越挡煤板扩散污染人行区域的风险。

2)模拟分析双机载除尘器协同作用下的除尘效果发现:使用该技术后,综采工作面粉尘污染现状改善效果明显,工作面粉尘积聚现象明显减少,对人行侧呼吸带高度位置粉尘最大降尘效率达98.80%,采煤机上滚筒附近最大降尘效率达到51.20%。

3)在综采工作面现场安装使用双机载除尘器后,人行侧采煤机下风侧司机处及5~10 m位置的降尘效率分别达到77.17%、93.94%;煤壁侧采煤机下风侧司机处及5~10 m位置的降尘效率分别达到52.39%、63.61%。

本次只对双机载除尘器单一风量情况下的除尘效果进行了试验分析,后续还将对双机载除尘器在不同风量匹配下的除尘效果进行研究,探索最佳风量参数匹配条件下的双除尘器协同治理效果。