交通工程废弃混凝土再生砂的基本性能

黄法礼 程欢 李化建 易忠来 王振 杨志强

1.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081; 2.中国铁道科学研究院集团有限公司高速铁路轨道系统全国重点实验室, 北京 100081; 3.中国铁道科学研究院 研究生部, 北京 100081

我国基础设施建设面临废弃混凝土处理难与工程建设用骨料资源短缺的矛盾。一方面,随着我国基础设施建设的蓬勃发展,废弃混凝土数量逐年攀升。据统计,我国废弃混凝土年产量已超过10 亿吨,严重影响生态环境。另一方面,当前我国基础设施建设用砂石骨料年需求量超过200 亿吨,可开采利用的天然河砂锐减。作为机制砂、碎石主要料源的矿山的开采也受到严格限制。将废弃混凝土制备成再生骨料,不仅可以解决堆存或填埋造成的环境污染问题,还可以缓解当前建筑材料资源短缺压力。

再生砂是指由建(构)筑废弃物中的混凝土、砂浆、石、砖瓦等加工而成,用于配制混凝土和砂浆的粒径不大于4.75 mm 的颗粒[1]。当前,既有研究[2-4]和工程实践均表明再生粗骨料用于水泥混凝土具备可行性,而再生砂颗粒级配差,吸水率高,组分复杂,严重影响水泥混凝土的配合比设计、施工性能调控及硬化体力学性能和耐久性能,导致再生砂尚未在水泥混凝土中得到广泛应用[5-6]。

铁路、公路等交通设施作为我国基础设施建设的重要组成部分,在新建、运营维护、线路改造、扩建及拆除等过程中均会产生大量废弃混凝土。与普通民用建筑工程废弃混凝土相比,铁路、公路工程废弃混凝土具有强度等级高、清洁性好等优点[7-9]。基于此,本文收集不同来源、不同强度等级六种铁路、公路工程废弃混凝土制备再生砂,系统研究其颗粒级配、吸水率、坚固性、有害物质含量等基本参数,以期为再生砂的工程应用提供技术支撑。

1 试验

1.1 原材料

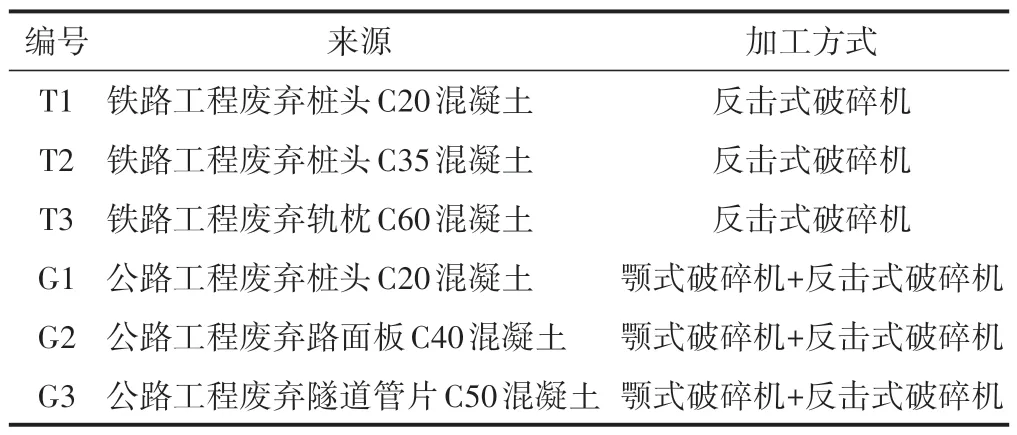

六种废弃混凝土生产的再生砂基本信息见表1。

表1 再生砂基本信息

再生砂的颗粒级配见图1。可知:六种再生砂0.315、0.63、2.36 mm 筛的分计筛余分别为4% ~ 16%、12% ~ 17%、25% ~ 38%,GB/ T 14684—2022《建设用砂》中对0.315、0.63、2.36 mm 筛的分计筛余要求分别为20% ~ 30%、20% ~ 31%和10% ~ 15%。0.315、0.63 mm筛的分计筛余比规范要求低,而2.36 mm 筛的分计筛余又比规范要求高。再生砂整体累计筛余不满足标准GB/ T 25176—2010《混凝土和砂浆用再生细骨料》要求。采用反击式破碎机生产的三种再生砂(T1、T2、T3)颗粒级配相近,采用颚式破碎机 + 反击式破碎机生产的三种再生砂(G1、G2、G3)颗粒级配相近,可见再生砂颗粒级配主要与破碎设备和破碎工艺有关,料源的性能指标对其影响不明显。

图1 再生砂颗粒级配

1.2 试验方法

饱和面干吸水率:筛出T1、T2、T3 三种再生砂中粒径小于75 μm 的颗粒(微粉),再把微粉分别按0、3%、5%、7%、10%、15%、20%的比例掺入筛余物中,然后按照GB/ T 14684—2022 测试再生砂饱和面干吸水率。

坚固性、压碎指标和有害物质含量测试按照GB/ T 14684—2022中相关规定进行。

2 结果与讨论

2.1 饱和面干吸水率

骨料吸水率是指导混凝土配合比设计中用水量的关键参数[10]。现有标准中多采用试模法测试砂的吸水率。本次试验微粉含量0 ~ 20%的再生砂均可达到GB/ T 14684—2022 试模法所要求的饱和面干状态(锥形),见表2(仅陈列T1、T2、T3三种)。

表2 不同微粉含量再生砂饱和面干状态

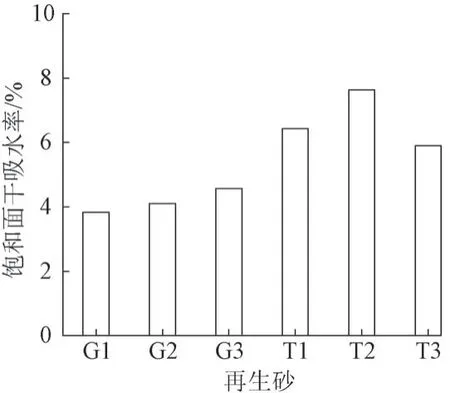

六种再生砂饱和面干吸水率见图2、图3。可知:①随微粉含量增大,T1、T2、T3三种再生砂饱和面干吸水率均呈降低趋势。与通常认为的随微粉含量增加,再生砂粒径降低,比表面积增大,吸水率上升这个规律相反[11]。②六种再生砂不含微粉时,饱和面干吸水率在3.8% ~ 7.6%,是TB 10005—2010《铁路混凝土结构耐久性设计规范》中细骨料饱和面干吸水率限值(2%)的1.9 ~ 3.8 倍。③微粉含量小于等于7%时再生砂饱和面干吸水率降幅较缓,微粉含量大于7%时再生砂饱和面干吸水率降幅明显增大。微粉含量20%时,T1 和T2 两种再生砂饱和面干吸水率降至0.8%,可见此时再生砂饱和面干吸水率测试结果可靠性低,且微粉含量越高,再生砂饱和面干吸水率偏差越大。

图2 不同微粉含量再生砂饱和面干吸水率

图3 不含微粉时六种再生砂吸水率

再生砂达到饱和面干状态是颗粒间支持力、摩擦力等与其自身重力相平衡的结果。自身重力相对较大的大颗粒是影响再生砂维持饱和面干状态的主要不稳定因素。大颗粒通常散落于锥体下方,小颗粒组成锥尖部分。随着微粉含量增大,大颗粒数量相对减少,较低的水分即可维持小颗粒达到稳定状态。此外,微粉颗粒表面粗糙,随着微粉含量增大再生砂颗粒间的摩擦力增大,也在一定程度上促进再生砂达到饱和面干状态,最终导致测得的再生砂吸水率严重偏离真实值。因此,饱和面干吸水率不宜用于评价高微粉含量再生砂的干湿状态。

2.2 再生砂坚固性

再生砂坚固性采用硫酸钠溶液法和压碎指标法两种方法测试。两种方法分别测试再生砂抵抗化学、物理破坏的能力。测试结果分别为质量损失率和压碎指标。质量损失率和压碎指标越小,再生砂抵抗物理和化学破坏的能力越强,耐久性能就越好。

采用硫酸钠溶液法测试六种再生砂的质量损失率,结果见图4。可知,六种再生砂质量损失率相差不大,均满足GB/ T 25176—2010 中Ⅰ类再生细骨料中质量损失率不大于8%的要求,说明再生砂抵抗内部结晶等化学因素破坏的能力较优。再生砂在生产过程中受到冲击、碾压等破碎荷载时,颗粒表面和内部容易产生裂缝等缺陷。再生砂浸泡于硫酸钠溶液中时,硫酸钠进入再生砂中逐渐结晶膨胀,在膨胀压力作用下再生砂发生破坏,造成一定的质量损失。再生砂内部裂纹、骨料与附着浆体的界面、孔隙等部位可释放一定的膨胀应力,因此再生砂具有良好的抗硫酸盐侵蚀能力。

图4 硫酸钠溶液法测试结果

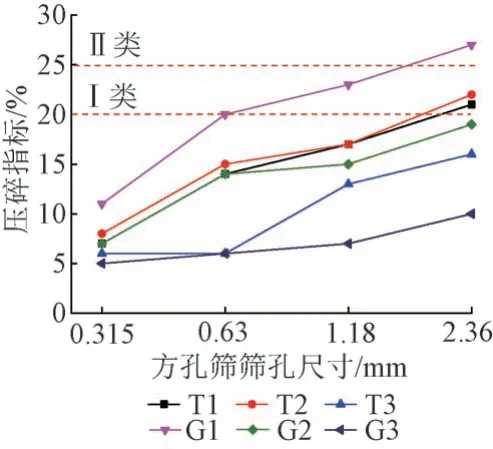

再生砂压碎指标见图5。可知:压碎指标总体上随混凝土强度增大而降低。轨枕、管片强度等级较高的废弃混凝土制备的再生砂(T3、G3)压碎指标明显低于其他类型再生砂。这是因为随混凝土强度等级提高,再生砂砂浆和骨料界面结合得更紧密,制备的再生砂中界面过渡区硬度增加,抵抗破坏的能力增强。仅路面板、管片和轨枕废弃混凝土制备的再生砂(G2、G3、T3)满足GB/ T 25176—2010 中Ⅰ类砂压碎指标不大于20%的要求,表明再生砂抵抗外部荷载等物理破坏的能力较差。

图5 再生砂压碎指标

从硫酸钠溶液法测试结果来看,六种再生砂坚固性均满足GB/ T 25176—2010 中Ⅰ类再生细骨料的要求,可从压碎指标法测试结果来看,只有路面板、管片和轨枕废弃混凝土制备的再生砂(G2、T3、G3)满足Ⅰ类再生细骨料的要求。两者不一致的原因是:与硫酸钠溶液法相比,压碎指标法测试过程中对再生砂施加的应力更大,且加载方式直接、快速,超过再生砂自身孔隙、界面过渡区等部位承受应力的能力。

2.3 再生砂有害物质含量

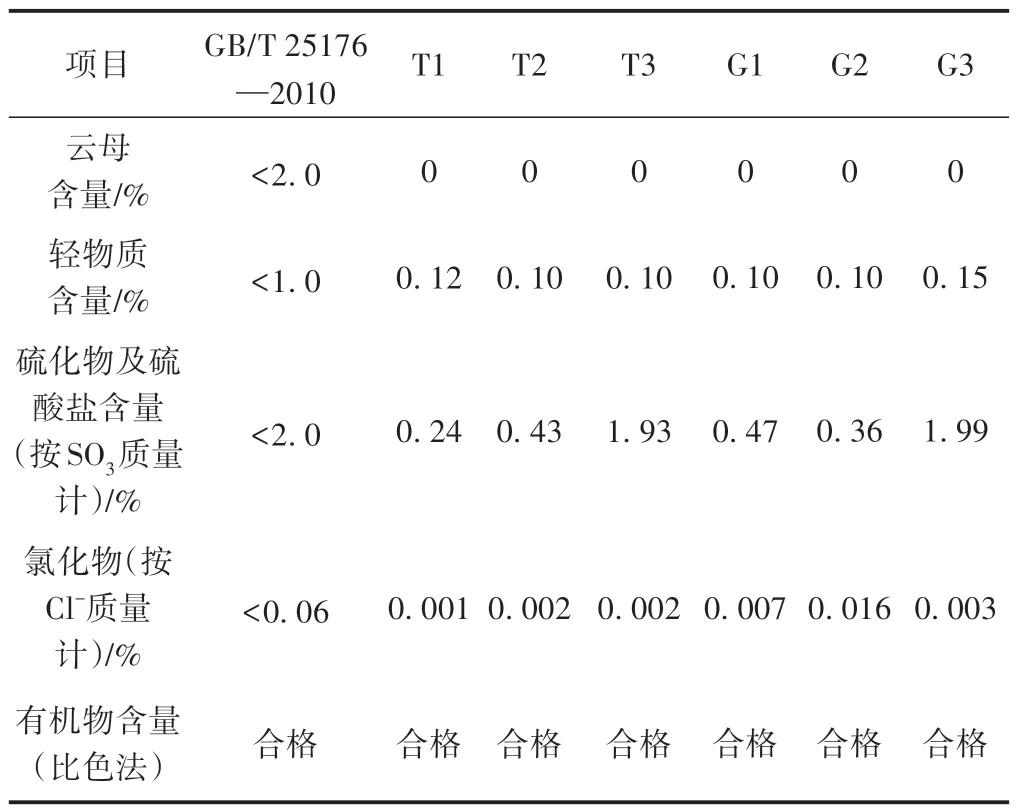

六种再生砂中有害物质含量(按质量计)测试结果见表3。可知:①六种再生砂有害物质含量均小于限值,满足GB/ T 25176—2010 的要求。②轨枕、管片强度等级较高废弃混凝土制备的再生砂(T3、G3)中硫化物及硫酸盐含量比其他再生砂高。这是由于轨枕、管片强度等级较高废弃混凝土胶凝材料用量大,水胶比低,胶凝材料水化程度较低,残余的硫酸根离子较多。③采用路面板混凝土制备出的再生砂(G2)中氯化物含量比其他再生砂高。这是因为路面板混凝土在服役过程中会受到除冰盐的影响。这说明废弃混凝土再生砂有害物质含量与废弃混凝土配合比和服役环境密切相关。为避免废弃混凝土有害物质含量超标,回收利用废弃混凝土时,应根据其设计强度等级和服役环境合理分类。

表3 再生砂有害物质含量测试结果

3 结论

1)本次试验不同微粉含量的再生砂均可达到试模法要求的饱和面干状态,但再生砂表面粗糙、微粉含量高,会造成再生砂颗粒间摩擦力大,影响吸水率测试结果的准确性,因此采用试模法测试再生砂饱和面干吸水率时其微粉含量不宜过高。

2)从硫酸钠溶液法测试结果来看,六种再生砂坚固性均满足GB/ T 25176—2010 中Ⅰ类再生细骨料的要求,可从压碎指标法测试结果来看,只有路面板、管片和轨枕废弃混凝土制备的再生砂(G2、T3、G3)满足Ⅰ类再生细骨料的要求。两者不一致的原因是:与硫酸钠溶液法相比,压碎指标法测试过程中对再生砂施加的应力更大,且加载方式直接、快速,超过再生砂自身孔隙、界面过渡区等部位承受应力的能力。

3)六种再生砂有害物质含量均小于限值,满足GB/ T 25176—2010 要求。再生砂中有害物质含量与废弃混凝土设计强度等级和服役环境密切相关。为避免废弃混凝土有害物质含量超标,回收利用废弃混凝土时,应根据其设计强度等级和服役环境合理分类。