铅芯对厚层铅芯橡胶支座竖向力学性能的影响

江秋琪,朱玉华,卢文胜

(同济大学 土木工程学院,上海 200092)

0 引言

我国自1993年在汕头建成首幢橡胶垫隔震建筑以来[1], 橡胶垫隔震装置的减隔震效果已逐步得到工程界接纳与认可,其中铅芯橡胶支座隔震技术应用最为广泛。在国家及地方政策的推动下,我国隔震技术发展日趋成熟,住房和城乡建设部印发了《关于房屋建筑工程推广应用减隔震技术的若干意见(暂行)》的通知,对于重点设防类、特殊设防类和位于8度以上(含8度)高地震烈度区域的建筑建议采用减隔震技术;云南、新疆、四川、陕西及甘肃等地亦陆续颁布相关政策,积极推广并使用减隔震技术。传统的铅芯橡胶支座称为普通铅芯橡胶支座,一般情况下其第一形状系数S1>15、第二形状系数S2>5,在实际工程中主要基于水平向隔震要求进行设计,其较小的水平刚度可延长上部结构周期,在一定程度上有效隔离水平地震,但其竖向刚度和阻尼对竖向隔震几乎不起作用。

现阶段已有强震观测记录表明,部分地震的竖向加速度幅值大于水平加速度幅值[2],因此考虑竖向隔震效应的支座三维隔震性能分析至关重要。国内外学者采用厚层橡胶支座进行三维隔震研究[3-9],该类支座一般S1<15,其水平剪切刚度与普通橡胶支座相近,而竖向刚度相对较小,具有显著的竖向隔震效果。厚层橡胶支座在竖向隔震工程及相关研究领域均有良好的应用前景,尤其对于小自重及低高宽比的结构,当其倾覆和颠簸效应可被忽略时,厚层橡胶支座往往具有较好的三维隔震效果。

有限元分析(finite element analysis, FEA)是研究橡胶支座力学性能和受力行为的有效手段。SIMO等[10]最早利用有限元分析了橡胶支座的稳定性。WARN等[11]和WEISMAN等[12]基于有限元方法研究了不同几何参数对橡胶支座极限荷载的影响,通过有限元和试验研究了S1分别为10、12的普通橡胶支座和铅芯橡胶支座的极限荷载。艾方亮等[13]借助有限元研究了形状系数、压应力等参数对不同尺寸铅芯橡胶支座竖向和水平向力学性能的影响。庄文娟等[14]利用有限元方法,研究了铅芯橡胶支座的阻尼特性及其影响因素。薛斌等[15]基于有限元分析手段,研究了支座材性参数及尺寸参数等单参数变异对铅芯橡胶支座水平等效刚度不确定性的影响。谭平等[16]利用有限元程序研究了支座不同约束条件下内部橡胶层中水平向应力、竖向应力和剪切应力的大小及其分布状态。WU等[17]基于显式积分算法探讨了一种新型可滑移式铅芯橡胶支座的数值模拟方法,并借由试验验证其准确性与可行性。江宜城等[18]基于显式有限元分析方法对铅芯橡胶支座开展非线性力学性能数值模拟分析,并与试验结果进行对比。

铅芯被引入橡胶隔震支座以提供水平方向的阻尼,从而提高支座在地震作用下的能量耗散能力;铅芯橡胶支座在竖向荷载作用下,内部钢板层与橡胶层沿铅芯轴向变形,可在一定程度上减少其立面歪扭现象,使橡胶支座的性能更为稳定。厚层铅芯橡胶支座的内部橡胶层厚度更大,更易出现立面歪扭现象,故铅芯的上述性质对厚层铅芯橡胶支座力学性能的影响更为重要。铅芯可同时提供竖向耗能能力,对厚层铅芯橡胶支座的三维隔震效果具有一定影响。目前尚未发现关于铅芯对厚层铅芯橡胶支座性能影响的研究文献。

本文基于有限元分析方法,考虑支座有限元分析中铅芯单元的接触边界约束,包括上下封钢板约束,以及周围橡胶层和薄钢板层约束,研究不同铅芯边界约束条件对厚层铅芯橡胶支座竖向刚度的影响;考虑不同的铅芯直径,研究铅芯直径对厚层铅芯橡胶支座竖向刚度的影响。本文同时进行了支座竖向力学性能试验,将有限元分析结果与试验结果进行比较,以验证有限元分析模型的可靠性以及铅芯边界约束条件选取的合理性。

1 有限元分析模型

1.1 模型几何参数

设计了4组、共12个铅芯橡胶支座的分析模型。支座模型的第一形状系数S1分别取为4、8、12,第二形状系数S2均取为2.6,支座直径均为300 mm,上下封钢板厚度均取为15 mm,铅芯考虑3种不同的直径:30、60、90 mm,并同时考虑了支座不含铅芯的情况。

分析所采用的铅芯橡胶支座基本构造示意及相关参数表征含义如图1所示,支座有限元分析模型的主要几何参数如表1所示。

图1 铅芯橡胶支座基本构造示意Fig. 1 Geometry of lead rubber bearing表1 铅芯橡胶支座参数Table 1 Parameters of lead rubber bearings 编号S1S2D0/mmD/mm(tr×nr)/mm(ts×ns)/mmS4D0342.63030018.8×62×5S4D0660S4D0990S8D0382.6303009.4×122×11S8D0660S8D0990S12D03122.6303006.3×182×17S12D0660S12D0990S4D0042.6030018.8×62×5S8D0089.4×122×11S12D00126.3×182×17 注:无铅芯支座预留中心孔直径为60 mm。

1.2 材料本构参数及模拟单元

叠层铅芯橡胶支座的主要材质包含钢、铅与橡胶等。支座模型内部钢板层及上、下封钢板均采用型号为Q235的钢材,以线弹性本构模拟其在支座实际工况下的力学特性,取钢材弹性模量E为205 GPa,泊松比ν取0.3,分析时采用八节点六面体线性非协调单元C3D8I。

由于隔震支座铅芯普遍采用理想的弹塑性铅材料,因此其抗剪屈服强度相对较低,铅材料所具备的塑性循环变形能力可在一定程度上耗散地震能量输入,耐疲劳性能良好。分析采用双折线弹塑性模型作为铅芯材料本构,铅材弹性模量E取17.5 GPa,泊松比ν为0.44,屈服强度取为7 MPa,采用C3D8单元模拟其材性。

橡胶材料在实际工况下表现出材料非线性、几何非线性及边界非线性三重非线性,通常借由两参数Mooney-Rivlin本构模型模拟其复杂应力-应变关系[19-20],取Rivlin常量C1、C2分别为0.27、0.05 MPa;橡胶材料不可压缩程度评价参数D1=2/K0,K0为橡胶初始体积模量,D1取为1.45×10-9。有限元分析时采用C3D8H杂交三维实体单元。

1.3 模型有限单元划分

基于ABAQUS有限元分析软件的Python脚本接口对铅芯橡胶支座进行分析,所建立的铅芯橡胶支座FEA模型示意如图2所示。

支座橡胶层、薄钢板层以及封钢板的有限单元网格沿径向分为8份,沿内、外环向等分为40份;单一薄钢板层、橡胶层沿厚度方向的均分层数分别为2、4;铅芯沿径向等分成12份、沿环向等分成40份。

1.4 橡胶层与钢板层接触约束

叠层橡胶支座的橡胶层与钢板层在高温高压状态下复合而成,成熟的硫化工艺能够确保支座橡胶层与钢板层在复杂应力状态下仍保持一定粘合性,从而避免支座产生失稳等现象,故在分析时考虑将橡胶层与薄钢板层接触单元加以绑定,使之具有相同的平动自由度,现有的相关压剪极限破坏试验研究也验证了这种接触定义方式的可靠性[21]。

1.5 铅芯边界约束及分析工况

在厚层铅芯橡胶支座中,铅芯的竖向边界约束包括封钢板的法向约束和周围橡胶层及薄钢板层的切向约束。FEA分析中橡胶支座的上、下封钢板均假定为刚体,模拟加载时将支座竖向荷载施加于其上封钢板,并同时约束上封钢板的转动自由度和下封钢板的所有自由度。铅芯单元竖向边界约束包含法向与切向2个方向,其中法向考虑绑定与可分离2种情况;切向考虑绑定与可滑移2种情况,切向可滑移时基于铅芯材料与薄钢板层、铅芯材料与橡胶层之间接触面粗糙程度的变异性,考虑接触面平均粗糙程度相对较小(边界接触摩擦系数μ取为0.2)及接触面平均粗糙程度相对较大(边界接触摩擦系数μ取为0.9)的2种工况。

分析所采用的3种不同边界约束条件下的分析工况编号分别记为:T、C2、C9,如表2所示。

1.6 模型竖向加载方式

支座模型的竖向荷载施加于上封钢板,参考确定支座竖向刚度的常规加载方案进行加载[22],即按照设计承载力±30%的幅值加载,反复加载3次,基于第三次的结果计算支座竖向刚度。加载历程如图3所示,第一次加载路径为0-P0-P2-P0-P1,第二、三次加载路径为P1-P0-P2-P0-P1,其中P0为设计压力,P1为0.7P0,P2为1.3P0。支座竖向刚度Kv按式(1)计算:

图3 模型竖向加载方式Fig. 3 Vertical loading of the model

Kv= (P2-P1)/(Y2-Y1)

(1)

式中:Y1、Y2分别为P1、P2所对应的竖向位移。

2 铅芯约束影响分析

2.1 铅芯的约束变形

考虑边界全绑定以及法向可分离且切向摩擦系数分别为0.2与0.9的3种铅芯边界约束条件,分析不同铅芯边界约束条件对支座竖向刚度的影响。图4为不同边界约束条件下铅芯的变形情况示意图。

图4 不同边界约束条件下铅芯的变形Fig. 4 Deformation of lead core under different constrain conditions

2.2 橡胶层的变形

图5为无铅芯和有铅芯时橡胶支座中橡胶层的受压变形示意。图5(a)为无铅芯的情况,近中心孔处橡胶层受压后向中心孔方向凸出;图5(b)为有铅芯的情况,受压后的橡胶层受到铅芯的约束,从而向外产生凹变形,支座竖向刚度增加。由此可见,加入铅芯后,除铅芯材料本身对支座竖向刚度有贡献外,铅芯对橡胶层受压变形的边界约束也有影响。

图5 有/无铅芯时橡胶层的不同变形状态示意Fig. 5 Different deformation forms of rubber layer with or without lead core

2.3 铅芯约束对支座竖向刚度的影响

图6为铅芯直径为60 mm时,不同铅芯边界约束条件下,S1不同的支座竖向刚度随加载应力的变化曲线。分析可知,铅芯边界约束条件对支座竖向刚度具有显著影响,相同加载应力条件下,铅芯全绑定约束(约束工况T)会增大支座竖向刚度,且S1较大的铅芯橡胶支座竖向刚度增大效果更为明显,对于S1较小的厚层铅芯橡胶支座,其竖向刚度受全绑定边界约束条件影响相对较小;随着加载应力的增大,铅芯约束情况的影响效应降低。加载应力不大时,相较于铅芯全绑定约束工况,接触面摩擦约束工况C2及约束工况C9条件下的支座竖向刚度显著降低。考虑到橡胶支座实际工作状态下已有竖向荷载,此时橡胶内凹与钢板形成曲折摩擦面,后续有限元分析的铅芯边界约束条件采用工况C9。

3 铅芯直径影响分析

3.1 有无铅芯的影响

为研究铅芯对叠层橡胶支座竖向刚度的影响机理,分别对各组相同S1条件下有铅芯与无铅芯的橡胶支座进行有限元分析。

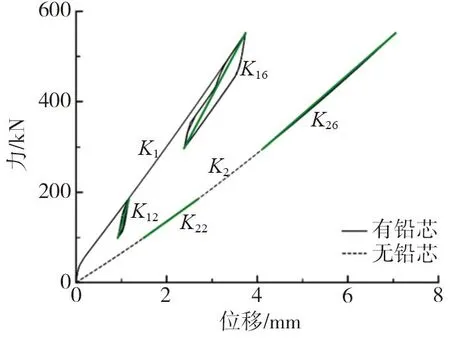

3.1.1 竖向滞回曲线

设计压应力为2、6 MPa,且S1为8时有铅芯支座(S8D06)和无铅芯支座(S8D00)的竖向变形滞回曲线,如图7所示。K1、K2分别为有、无铅芯时支座滞回曲线的切线刚度,K12、K16分别为有铅芯支座在设计压应力为2、6 MPa 时按1.6节所述加载方式加载所得的计算刚度,K22、K26分别为无铅芯支座相应的计算刚度。

图7 S8D06/S8D00支座竖向变形滞回曲线Fig. 7 Hysteretic loops of S8D06/S8D00 under vertical loading

比较K1、K2可见,有铅芯支座的切线刚度增加,这是由于铅芯的存在改变了橡胶层的变形特征。比较K1、K12可见,支座计算刚度K12远大于切线刚度K1,计算刚度相当于橡胶切线刚度与铅芯刚度的组合。加载应力为6 MPa时,K16与K1的差距减小,主要是由于加载应力增大时,铅芯对支座竖向刚度的影响削弱。

3.1.2 支座竖向刚度

支座的S1分别为4、8、12时,有铅芯和无铅芯橡胶支座竖向刚度随加载应力的变化曲线,如图8所示。由图可知,铅芯的存在可显著提高支座竖向刚度,且对S1较大的普通橡胶支座竖向刚度影响更为显著;支座竖向刚度的提高幅度随着S1的增大而增大,但随加载应力的增大而减小。无铅芯支座竖向刚度随加载应力的增大而增大,这是由于竖向加载应力的增大强化了橡胶层对薄钢板层的横向变形约束;铅芯橡胶支座竖向刚度在S1较大时随加载应力的增大而减小,这主要是由于此时橡胶层厚度相对较薄,而橡胶材料与铅芯材料的弹性模量相差巨大,在相同的压缩变形下,铅芯发生塑性变形,进而导致支座竖向刚度降低。

图8 有/无铅芯时橡胶支座竖向刚度Fig. 8 Vertical stiffness of rubber bearing with or without lead core

支座竖向刚度比值随加载应力的变化曲线,如图9所示。随加载应力的增大,取不同S1值的支座在无铅芯和有铅芯条件下的竖向刚度之比随之增大,表明铅芯对支座竖向刚度的影响程度降低;相同加载应力条件下,铅芯对S1较大的普通橡胶支座竖向刚度的影响较厚层橡胶支座显著,且影响效应随着S1的增加而增大。

图9 不同S1橡胶支座无铅芯竖向刚度与有铅芯竖向刚度的比值Fig. 9 Ratio of vertical stiffness of lead-free rubber bearing to vertical stiffness of lead rubber bearing with different S1

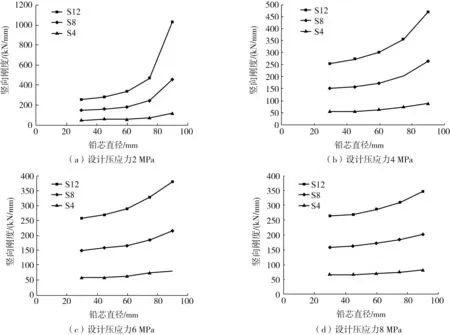

3.2 铅芯直径的影响

为进一步研究铅芯直径对不同S1支座竖向刚度的量化影响结果,在设计压应力值分别取2、4、6、8 MPa且保持恒定的情况下,对不同铅芯直径的支座进行有限元模型分析,分析结果如图10所示。

图10 不同铅芯直径的铅芯橡胶支座在各设计压应力下的竖向刚度Fig. 10 Vertical stiffness of lead rubber bearings with different lead core diameters under various design compressive stresses

分析可知,相同设计压应力下,随着铅芯直径的增大,支座竖向刚度增大,这是由于铅芯直径的增大,一方面提高了铅芯自身刚度,另一方面增强了铅芯对橡胶层在压缩状态下的横向变形约束;但S1较小的厚层橡胶支座增幅明显小于S1较大的橡胶支座,这主要是由于厚层支座在竖向荷载作用下的压缩变形相对较大,铅芯对其竖向刚度的贡献较小。随着设计压应力的增加,曲线总体趋于平缓,说明当支座变形增大时,铅芯直径的增大对支座竖向刚度的影响显著减小,与前述结论一致。此外,铅芯直径对S1较小的厚层橡胶支座和对普通铅芯橡胶支座竖向刚度影响效应的差距,随设计压应力的增大而逐渐减小。

实际工程应用考虑竖向地震作用时,竖向设计压应力一般较大,S1小的厚层橡胶支座竖向刚度较普通支座显著减小,可获得较好的竖向隔震效果。铅在常温下重结晶的材料属性使其在正常使用情况具有一定刚度,从而保证上部结构的竖向稳定。

为深入研究不同竖向压应力对各铅芯直径支座竖向刚度的影响,不同设计压应力下各铅芯直径的铅芯橡胶支座竖向刚度如图11所示。

图11 不同设计压应力下各铅芯直径的铅芯橡胶支座竖向刚度Fig. 11 Vertical stiffness of lead rubber bearings with various lead core diameters under different design compressive stresses

由图11可知,铅芯直径恒定时,由于较薄的橡胶层对钢板层在竖向压缩状态下的横向变形约束更为显著,支座竖向刚度随S1的增大而显著增大;对于S1较小的厚层铅芯橡胶支座而言,设计压应力的增大对支座竖向刚度的影响不甚显著,仅在铅芯直径较大时表现出明显下降趋势,说明此时厚层铅芯橡胶支座竖向刚度的主要影响因素为S1。在设计压应力较大时,不同S1的支座竖向刚度之间近似成比例,且其比例与S1的比例相似。

4 试验验证分析

为验证有限元分析结果的正确性,设计制作了3种型号的铅芯橡胶试验支座,支座参数如表1所示,每种型号的支座均制作了3个试件,共9个试件,进行支座性能试验。

4.1 试验装置与加载工况

本试验的试验装置采用300 t高刚度加载试验机,试验机可提供最大3 000 kN的竖向荷载和最大800 kN的水平荷载。试验竖向加载速度为3~8 mm/s,加载波形采用正弦波,采样频率取为5 Hz。试验竖向加载方案同有限元分析方案,加载历程详见1.6节,设计竖向加载应力P0分别取2、4、6、8 MPa。

4.2 有限元分析结果与试验结果的对比

铅芯直径均为60 mm,不同S1的铅芯橡胶支座为例,展示支座竖向刚度的有限元分析结果与试验结果的比较,如图12所示。

图12 竖向刚度试验与有限元结果的对比Fig. 12 Comparison of experimental results of vertical stiffness and FEA results

由图12可知,有限元分析结果与试验结果基本相符,且对于S1较小的厚层铅芯橡胶支座而言,两者间的竖向刚度值具有相对更高的拟合度。比较图12中的试验结果曲线可发现:随着加载应力的增加,支座第一形状系数最小(S1为4)时,竖向刚度无明显变化,与前述3.2节的分析基本一致;第一形状系数较小(S1为8)时,支座竖向刚度呈先减小后增大的趋势,这与有限元分析时考虑铅芯边界约束条件对支座竖向刚度的影响效应分析结果基本相符;当第一形状系数较大(S1为12)时,支座的竖向刚度降低明显。试验验证了厚层铅芯橡胶支座有限元分析方法的有效性及分析结果的可靠性;同时表明,采用工况C9作为铅芯边界约束条件能较符合支座的实际情况。

5 结论

通过对厚层铅芯橡胶隔震支座的三维有限元模型分析以及有限元分析结果的试验验证,得到如下结论:

1)有限元分析中,铅芯的边界约束条件对厚层铅芯橡胶支座竖向刚度影响显著,采用铅芯边界全绑定约束条件时会过高估计支座的竖向刚度,考虑铅芯法向可分离、切向可滑移且边界接触摩擦系数为0.9的约束工况比较符合支座实际情况。

2)铅芯主要通过2个因素增大厚层铅芯橡胶支座的竖向刚度,一是铅芯刚度对橡胶支座刚度的贡献;二是铅芯对橡胶层受压变形的约束对支座刚度的影响。铅芯的存在对厚层橡胶支座竖向刚度的影响不如对普通橡胶支座显著,且其影响效应随着加载应力的增加而降低。铅芯刚度与铅芯材料自身刚度、铅芯直径及其边界约束条件等均相关。

3)随着铅芯直径的增加,厚层铅芯橡胶支座的竖向刚度增大显著,但在支座设计压应力增大时,其竖向刚度增大的效应有所降低。铅芯直径一定时,影响厚层铅芯橡胶支座竖向刚度的主要因素为S1。随着铅芯直径和加载应力的增大,不同S1的支座竖向刚度之间近似成比例,且其比例与S1的比例相似。