大角度盆状TC6钛合金锻造成形研究

雷临苹,冯 刚,陈 明,叶康源,宋登辉,王 健

(1.贵州安大航空锻造有限责任公司,贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室,贵州 安顺 561008)

0 引言

TC6 合金是高温钛合金,在450 ℃以下具有良好的热强性能,主要用于航空发动机的涡轮盘、叶片和紧固件等,是一种综合性能良好的马氏体型αβ两相钛合金,其成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,含有α稳定元素Al,同晶型β稳定元素Mo 和共析型β稳定元素Cr、Fe 和Si。TC6 合金具有较高的室温强度,比TC4 合金高约85 MPa[1-4]。现以某机型发动机TC6轮毂锻件为研究对象,介绍了采用“饼坯+胎模锻造”成形大角度盆形锻件的新工艺,并对试制锻件的组织和性能进行了检测。

1 工艺方案分析

1.1 锻件工艺

图1 所示为某机型发动机TC6 轮毂锻件的粗加工交付的三维结构,最大外径为φ902 mm,高度达到243.5 mm,且内外径轴向角度较大,达到34°,最小壁厚仅22 mm,属于大中型异形盆形锻件。

图1 粗加工交付锻件

1.2 工艺方案

常规的盆形锻件成形方案为“多火次预轧+终轧”,存在加热火次多、成形难度大、设备要求高、原材料消耗大、浪费产能等缺点。

现采用“饼坯+胎模锻造”的近净成形方案制备大角度TC6合金盆形锻件,具体工艺流程:将棒材经镦粗、机加工后制得中间坯,后采用Tβ-(30~50)℃两相区加热,达到成形温度后将坯料放入模具中进行胎模成形,直至坯料与胎模完全贴模。经双重退火热处理后对锻件进行全面组织性能测试。图2所示为锻件模拟成形结果,锻件各部位成形均匀。

1.3 原材料

选用φ300 mm 的TC6 合金作为锻件原材料,化学成分如表1 所示,经金相法检测其β相转变温度为972 ℃。图3 所示为锻件原材料高低倍组织,由图3可见,低倍组织未见缺陷及清晰晶,高倍为两相区加工均匀组织。

表1 TC6合金主要化学成分 质量分数

图3 原材料高低倍组织检验结果

2 结果与分析

2.1 锻件试制生产

根据以上工艺方案对轮毂锻件进行试生产,图4所示为饼坯机加后的中间坯实物,图5所示为锻件最终成形实物,锻件表面成形质量良好,无折叠、开裂等缺陷,尺寸满足图纸要求。

图4 中间坯实物

图5 成形后锻件实物

2.2 理化性能

锻件经双重退火(第1 次退火:(885±10)℃×150 min,空冷;第2次退火:(570±10)℃×150 min,空冷)后进行全面组织性能解剖分析,测试项目包括最大截面低倍及高倍组织、室温拉伸、氢含量、室温冲击和硬度。

图6 所示为锻件高低倍组织检测结果,由图6(a)可见,锻件内部未见缺陷及清晰晶,流线沿锻件外形分布,无穿流和涡流。由图6(b)可见,高倍组织为典型的等轴组织,β相基体均匀分布初生α相,初生α相含量约为40%,晶粒细小且均匀。

图6 高低倍组织检验结果

2.3 力学性能测试结果

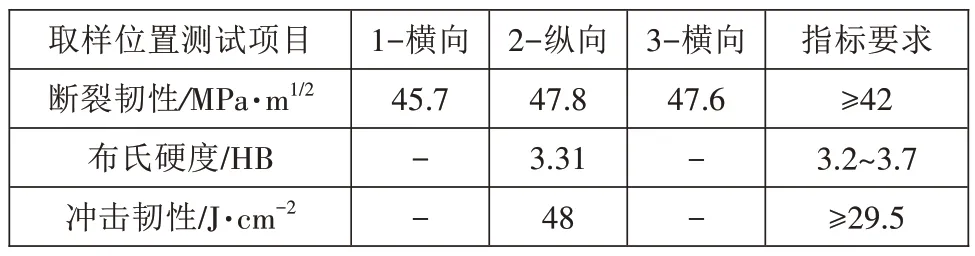

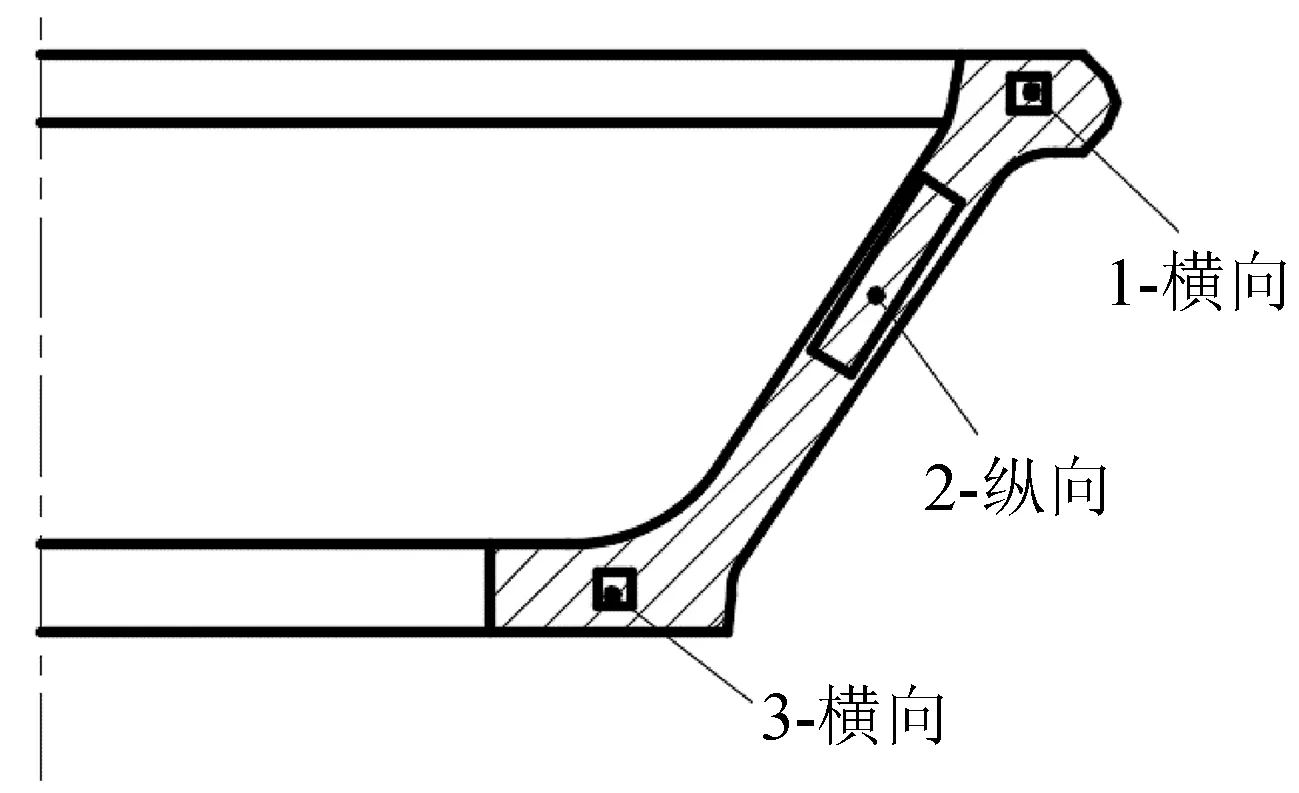

对锻件进行全面性能(含硬度、室温拉伸性能、冲击韧性、断裂韧性)测试,取样位置如图7 所示。表2、表3所示为性能测试结果。轮毂锻件室温拉伸性能、断裂韧性、硬度和冲击性能均满足指标要求,且有一定富余量。

表2 室温拉伸性能测试结果

表3 断裂韧性与硬度及冲击韧性测试结果

图7 性能取样示意图

理化结果合格后,对锻件进行粗加工,粗加工实物如图8所示,表面未见宏观缺陷。

图8 锻件粗加工

经生产试制,锻件表面成形质量良好,理化检测结果均符合相关标准要求,锻件可入库交付。

3 结束语

在现有设备能力的基础上,设计了大角度TC6盆形锻件的成形工艺,进行生产试制后得出以下结论。

(1)对于大角度盆形锻件采用“饼坯+胎模成形”的近净成形方案进行成形,可获得流线及组织性能良好的锻件,并大幅提高材料利用率,降低生产成本。

(2)采用胎模成形大型盆形锻件既能保证产品质量又能节约生产成本,还能充分挖掘设备生产能力,创造更好的经济效益,开辟了TC6 大型盆形锻件的生产新模式,对类似产品成形有一定的指导作用。