水泵水轮机导叶接力器压紧行程试验与调整

米海堂,冯培磊,田波波,郭文博,张雨婷,陈潇雅

(国网新源安徽金寨抽水蓄能有限公司,安徽 六安 237000)

抽水蓄能电站利用电力负荷低谷时的多余电能以水泵工况抽水至上水库以水的势能储存起来,在电力负荷高峰期再以水轮机工况放水至下水库发电。随着我国“碳达峰、碳中和”战略目标的提出,强调要构建以新能源为主体的新型电力系统。抽水蓄能的调峰、填谷、调频、调相、紧急事故备用等功能显得尤为重要。

1 压紧行程调整前工作面要求

确认工作条件。工作开始前检查导叶、控制环、导叶接力器、导叶拐臂、连板、偏心销、剪断销、摩擦装置、限位装置等零部件安装调整完成。机坑内导叶接力器基础已准备好。

2 压紧行程调整

2.1 导叶全关定位

首先用钢丝绳及手拉葫芦捆绑导叶,确保所有导叶相互接触,测量所有导叶立面间隙,该电站导叶高度为400 mm,故要求导叶立面间隙允许0.05 mm 塞尺通过的高度不大于100 mm,不满足要求的应重新调整偏心销进行定位。然后用楔子板将控制环定位在关闭位置,并在顶盖和控制环上焊接定位块,防止由于控制环移动导致导叶发生偏移[1]。

2.2 安装调整导叶接力器

根据图纸要求在厂房安装间完成导叶接力器行程检查和油压试验。清扫干净接力器基础板。重新测量此时导叶控制环的高程,以控制环实际安装高程确定接力器安装高程。以顶盖X、Y 轴线定位接力器安装轴线,在接力器基础板上划十字中心线,并打上样冲眼。在接力器连接法兰上部、下部、两侧面划十字中心线,并打上样冲眼。准备好接力器调整所需吊具、测量工具、安装零部件。将接力器吊入机坑内临时支撑接力器,以实际的机组轴线为基准调整好接力器中心位置,调整接力器法兰与基础距离为5~10 mm,调整接力器水平不大于0.05 mm/m。划16 等分点实测接力器法兰与基础板之间的距离。决定垫板加工斜度和倾斜位置。按照理论厚度带实测斜度现场加工垫板,安装加工后垫板,把紧接力器与基础板连接螺栓。保证接力器水平要求及接力器与控制环高程偏差要求,最后拆除接力器临时支撑,预装导叶接力器与控制环连板。最终将加工后的垫板回装,重新安装导叶接力器与控制环连板。

2.3 导叶接力器注油加压

拆除导叶接力器与控制环连板,通过电动或手摇油泵将透平油注入导叶接力器。注油过程中先通过本体上的两个快接头进行腔体排气,一直排气到有油冒出,无滋滋声为准,本方法适用于机组调速器系统压力油罐及管路未建压的情况[2]。若工程现场调速器系统已经建压,可通过调速器系统油压装置供油进行导叶接力器注油排气。该电站调速器配置3 台油泵,其中两台110 kW 主油泵和一台3 kW 增压泵,导叶接力器注油是通过增压泵往导叶接力器打油。

2.4 安装工装调整套

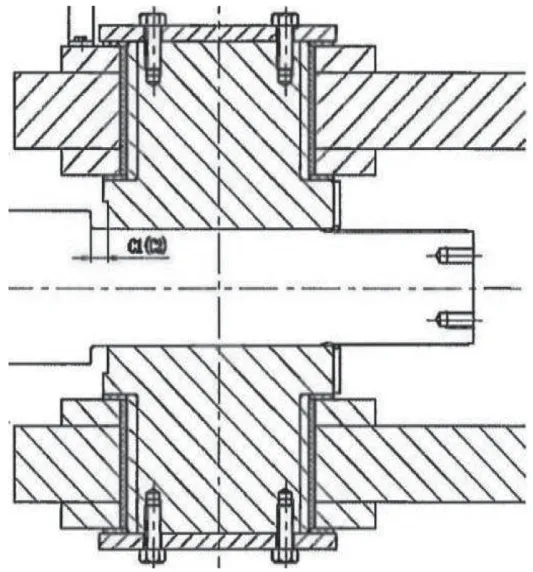

按照厂家给定的预紧油压,通过调整增压泵出口安全阀将管路和导叶接力器压力升至2.33 MPa,使两个接力器活塞均达到关闭位置,活塞与油缸的缸体端面贴紧[3]见图1(a)。重新安装销钉和导叶接力器与控制环连板,实测销钉与活塞杆之间的间隙C,见图2。拆除导叶捆绑钢丝绳,并卸除油压,拆除加装临时垫片,并使活塞与缸体端面之间的距离大于理论压紧行程(一般为10~20 mm),安装适合该尺寸调整套,见图1(b)。重新安装销钉和连板,把合活塞杆螺母达到设计规定扭矩。

图1 压紧行程调整过程图

图2 实测销钉与活塞杆间隙C

2.5 复测确定调整套加工值

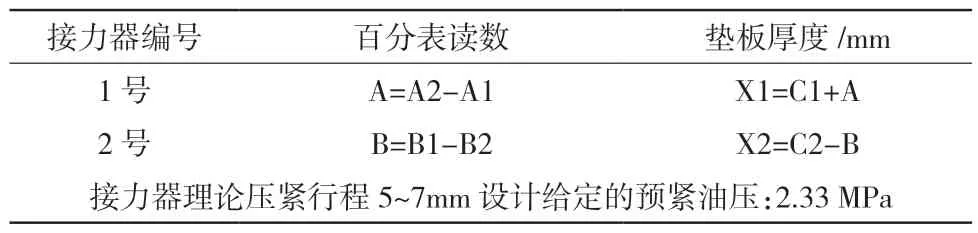

复测主要是在导叶压紧基础上确定接力器还留有多少空间,确定垫片的加工量以此来使压紧行程后接力器行程到底,不留空腔,防止出现剪断销剪断的问题。将两个接力器内通入设计给定的预紧压力油。通过距离测量或架设百分表监测预紧油压下活塞杆移动距离或返回距离,该测量值即接力器压紧行程见图1(c)。根据测量值计算调整套加工厚度。拆除工装调整套,卸除油压后拆除活塞杆螺母,取出工装调整套并现场加工。重新安装加工后的调整套、销钉和连板,见表1。把合活塞杆螺母达到设计规定扭矩[4]。

表1 接力器压紧行程计算表

2.6 复检压紧行程

回装最终调整后的调整套,通过调速器液压机构将导叶全关,重新测量导叶接力器活塞杆与销钉间距,确认活塞关至接力器缸体底部。将接力器关闭腔泄压,测量导叶接力器回弹量即为压紧行程[5]。

3 结语

大型抽水蓄能机组是水力发电设备领域高端装备。是构建清洁低碳、安全可靠、启停灵活、经济高效新型电力系统的重要组成部分。抽蓄机组的频繁启停及双向旋转,对设备设计、制造、安装、维护提出了更高的要求。压紧行程的调整是水轮机安装过程中的关键环节,本文以某大型抽水蓄能电站为例,详细介绍压紧行程的调整方法,对其它电站压紧行程调整具有参考与借鉴意义。