不同配比和粒度下黄铁矿和石灰石静态浸泡试验

李海伟,宋红娜,李利娟,廖佳佳,武成周,夏大平,4,5

(1.河南省资源环境调查三院,河南郑州 450000;2.河南理工大学工商管理学院,河南焦作 454003;3.河南理工大学资源环境学院,河南焦作 454003;4.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南焦作 454000;5.河南理工大学矿业研究院,河南焦作 454003)

巩义矿区开采煤层为一1煤,其煤层中含硫质量分数为1.04%~8.14%,属于高硫煤,因此,开采巩义矿区煤炭会伴生酸性矿井水。为了探究巩义矿区黄铁矿不同含量、粒径因素下对水化学特征的改变,探讨中和法处理巩义矿区酸性水的比例,本次研究以该地区的黄铁矿和石灰石为例,在已知的酸性矿井水形成机理和影响因素基础上,开展黄铁矿含量、粒径改变等因素组合的室内试验模拟研究,厘定控制性影响因素及其影响程度和阈值,模拟煤矿区在自然环境平水期中岩石与水长期共存的状态,以期发现最经济的前提下利用石灰石中和酸性水的配比,能为防治酸性矿井水提供科学依据,满足偏僻矿区用水需求。

1 试验材料和方法

1.1 浸泡试验设计

巩义矿区开采煤层顶板为石灰岩,其中富含黄铁矿,选用该煤层黄铁矿和石灰石作为介质进行试验。岩石粒径大小影响着水中污染物的迁移释放,选取5~10、10~40、>40目3种不同粒径的黄铁矿。同时,为了研究不同黄铁矿含量参与反应时液相pH的变化,在室温条件下,以石灰石为介质,设置黄铁矿质量分数依次为25%、50%、75%、100%,分别记为25%黄铁矿、50%黄铁矿、75%黄铁矿、100%黄铁矿。

初步设定不同黄铁矿含量、岩样粒径等因素作为黄铁矿氧化的潜在主控因素,将不同的岩样进行组合浸泡,模拟自然条件下煤层的状态,进而探讨不同因素作用下的黄铁矿氧化对于水化学特征及岩石理化性质的影响。

1.2 试验方法

使用蒸馏水将5 200 mL的烧杯浸泡24 h,自然晾干后使用去离子水润洗3~4遍。利用分析天平称量研磨好的黄铁矿和石灰石岩样,根据配比将500 g岩样分别加到各烧杯中,加入5 000 mL的蒸馏水淹没桶内的岩石样品,搅拌后盖玻璃盖子密封静置。

研究[15]表明,多数离子在浸泡初期就已经析出,因初期离子析出浓度较高,设置取样时间较密集,每日定点取100 mL浸泡液进行测量,一周后每2 d取一次待测液,待离子浓度趋于稳定后结束试验。取液前1 h搅拌浸泡液,使浸泡液中溶解物质均匀分布,取液后往烧杯中加入相同体积的蒸馏水。所取溶液使用真空泵0.45 μm的滤膜过滤,待测液时使用。

1.3 试验测定方法

岩样采集回来后一部分用DF-4电磁式矿石粉碎机粉碎,使用D8 ADVANCE X射线衍射仪对反应前后的岩样进行组分分析,采用QuanTX型能量色散X射线荧光光谱仪进行化学成分分析,用DHP-350型恒温箱进行室内模拟。每日取样之后使用PHB-3型笔式pH计和便携式总溶解固体(TDS)计测量浸出液的pH、TDS和电导率(Con)值。

2 结果和讨论

2.1 岩样变化

2.1.1 矿物组分前后的变化

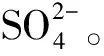

通过X射线衍射特征图谱(图1)可知,巩义矿区黄铁矿的矿物组成为黄铁矿和高岭土,分析各样品的矿物特征图谱,可知原始黄铁矿中FeS2含量为66%、高岭土含量为34%,黄铁矿占比高于高岭土。而所使用石灰岩中含方解石和白云石,其中方解石含量高,为94%。选择黄铁矿含量为100%与25%两组样本,取部分反应后所余岩样进行测量。对比未参与反应的黄铁矿,100%黄铁矿试验组中测定出FeS2比例明显减少,而高岭石组分含量上升,25%黄铁矿试验组中的黄铁矿比例变成17%,减少量达到8%。可以看出,25%黄铁矿溶出率比100%黄铁矿减少很多。

图1 矿物特征图谱Fig.1 Mapping of Mineral Characterization

2.1.2 矿物浸出前后比表面积及孔参变化

待试验结束,取粒径为5~10目、含量分别为25%与100%的两组黄铁矿样本,测量其反应前后的最可几孔径、比表面积与中值孔径,分析反应前后的变化(图2)。

图2 矿物浸泡前后比表面积及孔参变化Fig.2 Changes of Specific Surface Area and Pore Reference of Minerals before and after Soaking

对比黄铁矿含量为25%和100%的试验组,反应前两组岩样比表面积与孔参值接近,且100%黄铁矿各项数值均小于25%黄铁矿。待浸泡结束,25%黄铁矿试验组样本的最可几孔径由3.960 nm增至5.074 nm,增幅为28.13%;比表面积由1.590 g/m2增至1.820 g/m2,增幅为14.47%;中值孔径由5.650 nm增至7.280 nm,增幅为28.85%。100%黄铁矿试验组样本的最可几孔径由3.449 nm增至7.145 nm,增幅为107.16%;比表面积由1.508 g/m2增至2.830 g/m2,增幅为87.67%;中值孔径由5.390 nm增至8.240 nm,增幅为52.88%。数据表明,100%黄铁矿试验组中各项指标增幅均大于25%黄铁矿试验组。

分析可知,岩样经长时间浸泡,水可通过其自身天然裂隙进入岩样内部,发生溶蚀反应,岩样裂隙逐渐变大,同时有部分离子溶于水中,故检测到各项数值均增加。而黄铁矿含量为25%的试验组加入了石灰岩,溶液的酸性变低,降低了对岩石的溶蚀作用,因此,最可几孔径、比表面积与中值孔径比100%含量试验组低。

2.2 黄铁矿占比及粒径对浸出液pH的影响

以3种粒径的岩样为例,测量不同质量分数的黄铁矿样品浸出液试验开始和结束时的pH(表1),并绘制pH随天数变化曲线(图3)。

表1 黄铁矿不同百分含量及粒径下的pH值Tab.1 pH Values under Different Percentage Content and Particle Size

图3 不同百分含量及粒径的黄铁矿的pH变化Fig.3 pH Values Variation of Pyrite with Different Percentages and Particle Sizes

由图3可知,样品中黄铁矿百分含量越大,浸出液酸性越强,其pH越低。相同粒径且黄铁矿含量一致的样品,浸出液的pH随着时间的推移逐渐变大。当黄铁矿质量分数在75%~100%时,水样的pH降幅更大,跨度为中性~弱酸;当黄铁矿质量分数在50%~75%时,pH变化相对平缓。总体表现为pH随黄铁矿含量的减少而增加,与黄铁矿含量呈现负相关性。因质量分数为50%~75%的样品中加入了石灰石,推断石灰石在浸泡过程中会产生碱性水,中和了已产生的酸性水,使浸出液的pH提高。从图4也可分析得,相同的黄铁矿含量的条件下,粒径越小,淋出液pH越大。根据《地表水环境质量标准》(GB 3838—2002) 中Ⅲ类标准,经处理的矿井水pH值应符合6.0~9.0才可进行排放。由图3可知,加入25%石灰石的各项试验组的处理结果均大于6.0,符合排放标准。

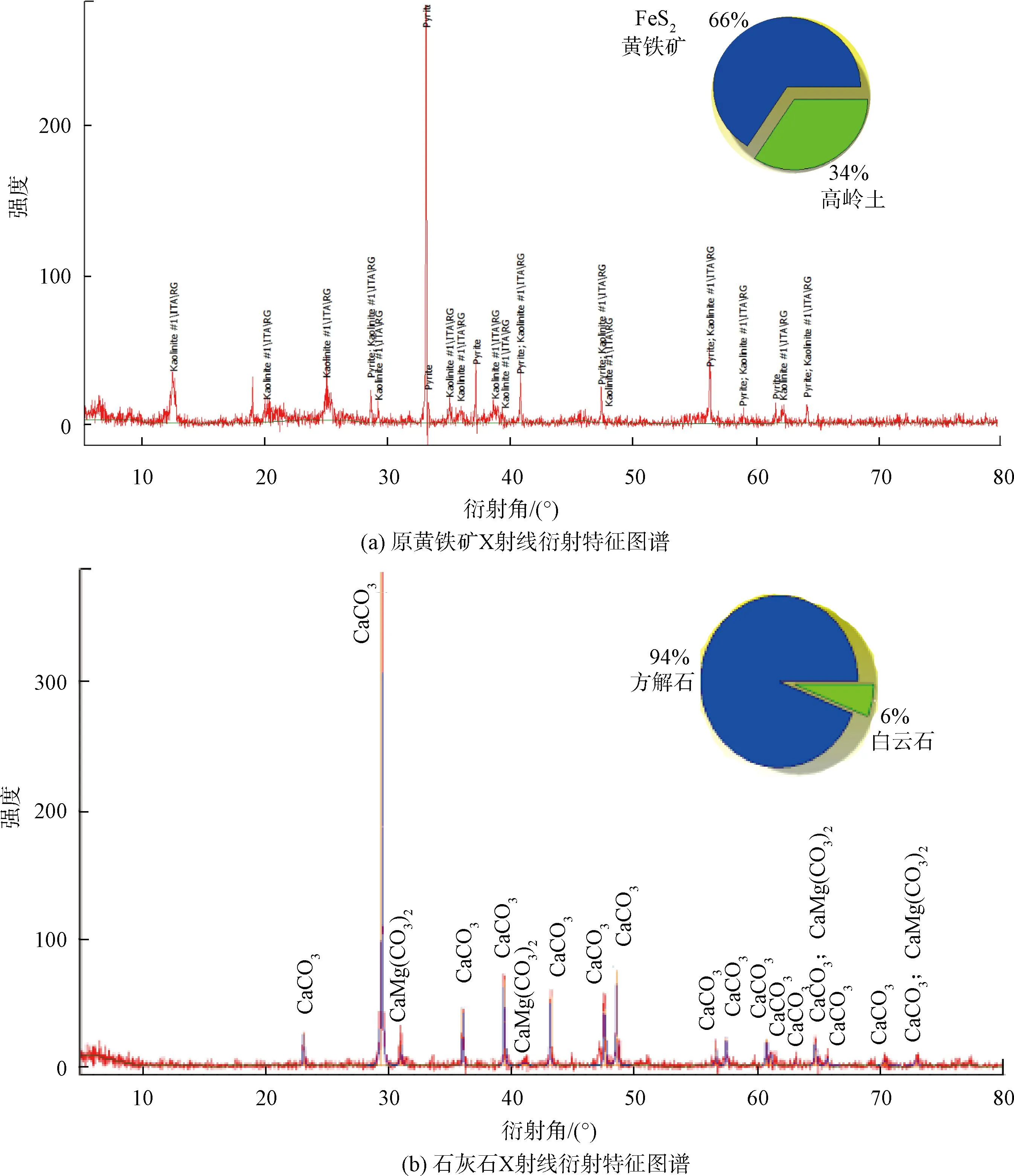

图4 阳离子变化Fig.4 Changes of Cations

在上述试验中,水溶液中黄铁矿直接氧化产酸,而石灰石遇酸可发生酸碱反应,如式(1)~式(2)。

Fe3++3H2O=Fe(OH)3+3H+

(1)

CaCO3+2H+=Ca2++CO2+H2O

(2)

2.3 矿物浸泡前后浸泡液阴阳离子变化情况

由图4可知,相同条件下,黄铁矿粒径越大,浸出液中Mg2+与Ca2+浓度越低。而浸泡岩样均为黄铁矿的试验组,因含部分高岭土,反应期间可溶出少量Ca2+、Mg2+,且在试验过程中变化波动较平缓。与石灰石混合浸泡的样本中,5~10目的黄铁矿因粒径较其他两种粒径较大,初始溶出的阳离子较少,其中除占比为50%的样本,其余试验组中离子浓度无明显变化。黄铁矿粒径小于40目时,除75%试验组中Mg2+随时间变化逐渐增加,余下样本中阳离子无明显变化。

综合图4所有数据可知,不同粒径的黄铁矿条件下,占比为75%时样本中检测到两种离子浓度均为最高,25%黄铁矿浸出液中 Mg2+浓度最低,100%黄铁矿浸出液 Ca2+最低,整体 Ca2+溶出度要小于 Mg2+。

图5 浓度的变化Fig.5 Variation of Concentration

试验所用黄铁矿不纯,含部分高岭土,浸泡时可溶出少许Ca2+、Mg2+;添加石灰石混合浸泡,可与已生成的酸水反应生成CaSO4沉淀。综合表1和图4可知,75%黄铁矿与石灰石混合,部分酸性水被石灰石中和,浸出液的酸性相对降低,但溶出的离子偏高。而相同质量的黄铁矿与石灰石混合,检测到各项离子浓度处于中间值。

2.4 矿物浸泡前后浸出液TDS和Con变化

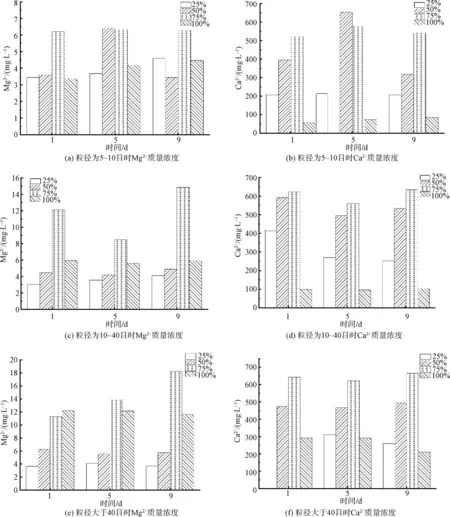

以粒径为5~10目的黄铁矿试验组为例,测定不同质量分数条件下浸出液的TDS与Con值,记录其在整个试验中的变化,结果如图6所示,分析黄铁矿含量对TDS和Con值的影响。同时以50%黄铁矿试验组为例,测定不同黄铁矿粒径条件下浸出液的TDS与Con值,记录其在整个试验中的变化,结果如图7所示,分析粒径对TDS、Con值的影响。

图6 试验组TDS和Con随时间变化Fig.6 Variation of TDS and Con with Days in Test Group

图7 不同粒径试验组TDS和Con随时间变化Fig.7 Variation of TDS and Con with Time for Different Particle Size Test Groups

由图6可知,随着石灰石占比的增加,浸出液中TDS和Con值越小。纯黄铁矿浸泡初期测得TDS最大值为2 210 mg/L,Con最大值为4 290 μS/cm。75%黄铁矿与100%黄铁矿检测到反应的第9 d同步出现了短幅的上升,后于第13 d缓慢下降。反应过程中,TDS与Con变化幅度相近,可绘制相似的变化曲线,整体变化为先上升后下降直到稳定的趋势。

由图7可得,在不同粒径的黄铁矿浸泡试验周期中,检测到TDS随着试验的天数增加,均出现前期快速增长,第3 d开始下落,后缓慢下降的趋势。试验初期,粒径越大,淋出液的TDS值越小,而试验的第6 d之后,粒径为10~40目的试验组的TDS值比粒径为5~10目的试验组大,但总体都逐渐减小。

TDS值越高,表示水中溶解物越多;而Con值变化可大概反映岩矿中离子的综合浸出速率,这与试验中浸出液的以上主要离子的浓度变化趋势相对应。综合图4~图7可知,黄铁矿与石灰石混合可生成沉淀,促使浸出液中TDS值减少,Con值偏低;而岩样粒径越大,可发生水岩交互作用比表面积减少,使可溶性离子被置换出来的几率变小,因此,浸出液中TDS值与Con值整体低于低粒径样本。

黄铁矿浸泡于水中会发生明显的溶蚀作用,使得黄铁矿酸化速度越来越快,溶出的离子越来越多,TDS和Con值增大,酸化也会造成黄铁矿比表面积和孔隙参数明显变化。而石灰石和黄铁矿是同时添加,石灰石中和作用较强,已添加的石灰石能够明显阻碍黄铁矿的继续溶出和酸化,因而添加石灰石组的样品pH恢复中性或者弱酸性,TDS值也减少较多,比表面积和孔隙参数变化也不那么突出,添加25%占比的石灰石已经具有较好的中和效果。

3 结论

静态浸泡试验模拟地下水流动基本停滞、水循环交替较缓慢时黄铁矿浸润于水中理化性质的变化规律。静水位较高时,浸泡时间越久、粒度越小、黄铁矿占比越高,酸化效果越明显,且黄铁矿的孔隙结构及比表面积变化也更大,使得酸化速率增大;石灰石含量在25%时中和效果已经较好,考虑经济成本可以优化更合适的石灰石比例。但是经石灰石处理后溶液中TDS增加,可能会使后续处理成本上升。并在工程实践中应注意避免黄铁矿的破碎,减少离子溶出。