防护梁绕弯成形内支撑模芯与型坯间隙对制件成形质量影响研究

胡忠勇,张如军,王 围,梁继才

(1.舒兰市通用机械有限责任公司,吉林 舒兰 132600;2.吉林大学材料科学与工程学院,吉林 长春 130022)

1 引 言

“日”字形截面商用车防护梁以B700L高强钢为原材料,通过辊弯工艺成形型坯,对型坯进行定长切断,再对切断后的型坯两端进行绕弯成形,其独特的截面形状在保证商用车优良防撞性的同时,还满足了汽车轻量化设计的需求。由于高强钢具有强度高、塑性差等特点,再加上截面形状的复杂性,防护梁在绕弯成形后容易产生截面变形、内壁增厚和外壁减薄、甚至破裂等缺陷。

本文通过对“日”字形截面型材绕弯过程进行数值模拟,并结合试验,研究绕弯成形模具内支撑模芯与型坯间隙变化对产品截面变形和内外侧壁厚变化的影响规律。

2 绕弯成形工艺简介

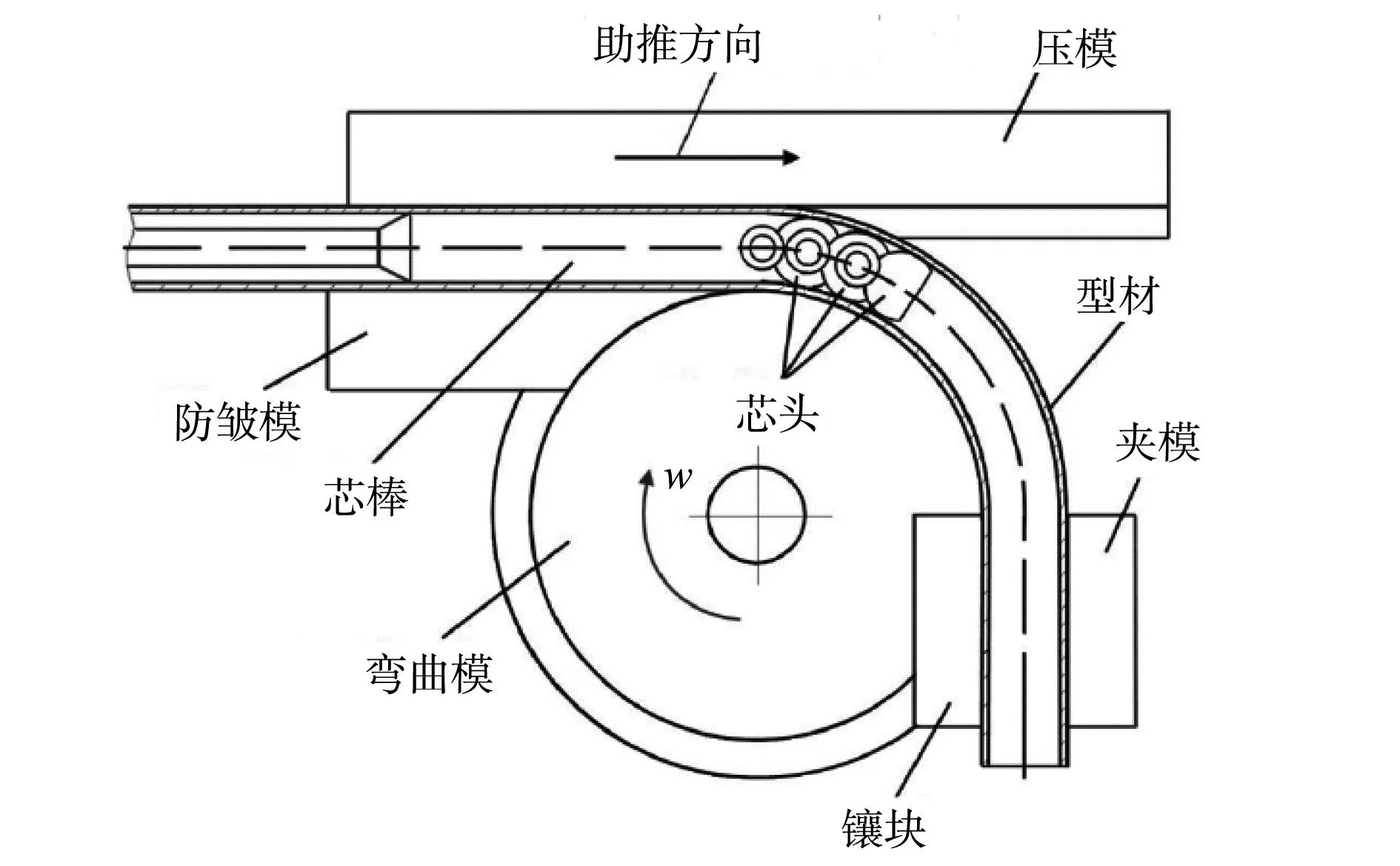

绕弯成形工艺的原理如图1所示,型材在外力的作用下绕弯曲模旋转,逐渐与弯曲模贴合从而实现弯曲成形。由图1可以看出,成形模具主要包括压模、防皱模、弯曲模、芯模和镶块等[1]。在绕弯过程中,型材的前端由夹模和镶块夹持,紧贴在弯曲模上;型材的尾端则由防皱模和压模夹持,使得型材只能前后移动。同时,防皱模能降低型材底部的起皱;芯模作为内腔支撑,减少型材的截面变形[2]。

图1 绕弯成形原理

图2(a)所示为一次性辊弯成形的“日”字形截面型材,材料是B700L高强钢,型材厚度为2.5mm。图2(b)所示是生产用的碾压式绕弯装置,采用柔性芯模内支撑和绕弯半径R=470mm的弯曲模对型材进行绕弯加工成形。

(a)型材

绕弯成形过程先后经历弹性变形阶段、弹塑性变形阶段和纯塑性变形阶段。在此过程中,型材的塑性变形随着外加弯矩的增加而增大。弹性阶段是变形的初始阶段,此阶段型材在弯矩的作用下发生弹性变形,弯曲中性层内侧材料受到压应力作用发生弹性收缩,外侧材料受到拉应力作用发生弹性伸长。随着弯矩逐渐增加,变形进入弹塑性阶段,型材最内层和最外层材料首先达到屈服极限,此时材料变形性质转变为塑性变形,且慢慢扩展到弯曲中性层。随着变形的继续,变形进入纯塑性变形阶段,此时材料不仅受到弯曲周向的应力,还受到沿厚度方向的压力,导致其厚度中心向内表面移动,型材发生外壁减薄和内壁增厚的现象。绕弯成形后的型材会产生回弹、截面畸变、内侧壁起皱、外侧壁减薄断裂等缺陷[3-6],因此,研究型材绕弯成形模具内支撑模芯和型坯间隙变化对制件成形质量影响规律,对控制成形条件,提高制件成形质量,指导生产实践十分必要。

3 绕弯模具内支撑模芯与型坯间隙变化对制件成形质量的影响

3.1 对应力分布的影响

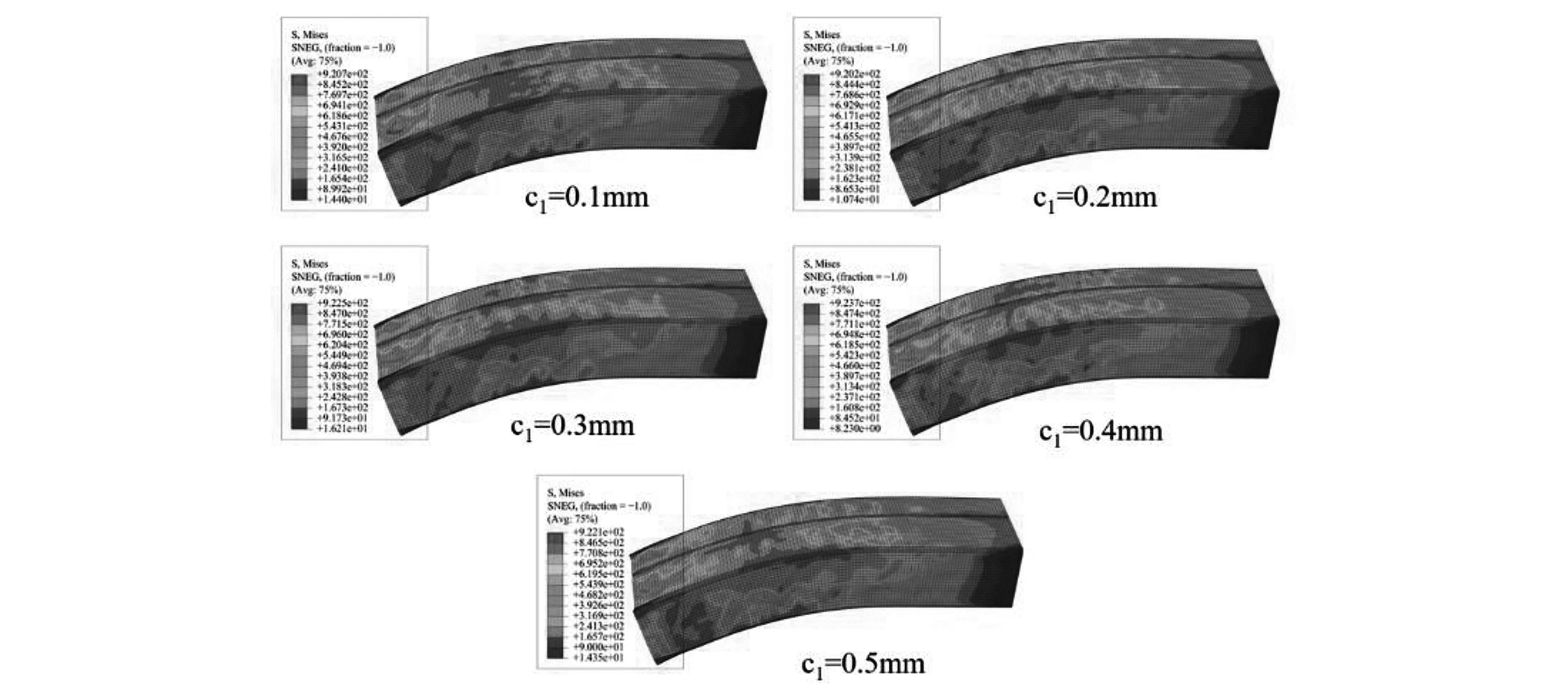

绕弯模具内支撑模芯与型坯间隙取值分别为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm,进行绕弯成形制件应力分布数值模拟研究,模拟结果如图3所示。可以看出,型材的应力集中随着弯曲模具内支撑模芯与型坯间隙的增大,制件应力分布逐渐均匀。

图3 不同模具间隙时制件的应力分布

3.2 对壁厚变化的影响

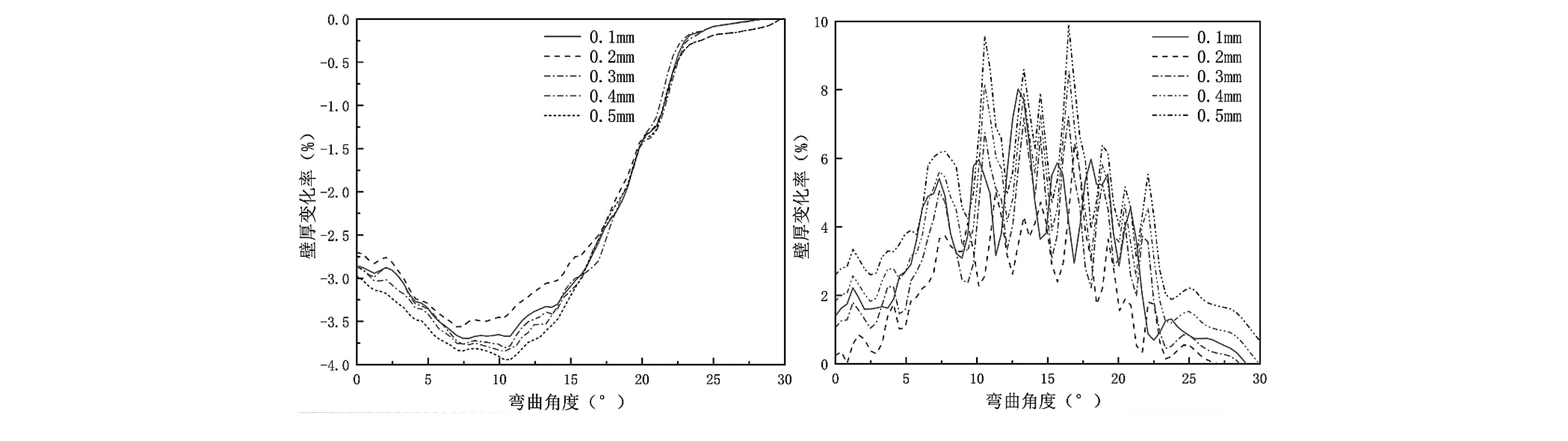

分别取绕弯模具模芯与型坯间隙为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm,对成形后制件壁厚进行模拟研究,模拟结果如图4所示。由图可以看出,型材绕弯段内侧均出现了不同程度的增厚现象,型材绕弯段外侧则出现了不同程度的减薄现象。

图4 不同模具间隙下制件的厚度

图5给出了不同的内支撑模芯与型坯间隙下型材的壁厚变化率模拟研究结果。由图5可知,间隙变化对制件外侧壁厚变化的影响不是很明显,随着弯曲角度的增加,制件外侧壁厚减薄率先减小,然后再不断增加。而内侧壁厚变化率随着间隙变化而变化的幅度稍大,随着弯曲角度的增加,制件内侧壁厚按先增加再降低、再增加和再降低的规律变化。

(a)外侧壁减薄率 (b)内侧壁增厚率

3.3 不同厚度型材绕弯成形应力分布

分别取型材厚度t=1.5mm、1.75mm、2.0mm、2.25mm、2.5mm时的绕弯成形过程进行模拟研究,获得的制件应力分布如图6所示。由图可以看出,随着型材厚度的增加,其最大应力值增加,这是因为型材厚度增加导致成形过程变得困难,需要提供更大的弯矩才能完成绕弯过程,所以最大应力值增加。随着型材厚度的增加,应力集中现象有所缓和。

图6 不同厚度型材绕弯成形应力分布

4 结 论

本文模拟研究了绕弯成形模具内支撑模芯与型坯间隙变化对制件应力分布、厚度变化的影响规律。结果表明:

(1)随着绕弯模具内支撑模芯与型坯间隙的增大,制件应力分布逐渐均匀;

(2)间隙值变化对制件外侧壁厚变化的影响不是很明显,但是随着弯曲角度的增加,外侧壁厚减薄率先减小、再增加;内侧壁厚变化率随着弯曲角度的增加先增加、再降低;

(3)不同厚度型材绕弯成形制件应力分布模拟研究结果表明,随着型材厚度的增加,最大应力值增加。