飞机试车钢索拉伸试验技术研究

黄玥蕾,刘庆杰,许 飞

(成都飞机工业(集团)有限责任公司,四川 成都 610092)

1 引 言

钢索是工程中应用比较广泛的一种挠性构件,具有强度高、自重轻、弹性好、工作平稳可靠、承受动载和过载能力强以及在高速工作条件下运行和卷绕无噪声等优点,在航空、建筑、交通、旅游等国民经济主要领域得到了广泛的应用[1-4]。

发动机进行地面试车试验时,尾喷口具有偏转特性。当尾喷管发生偏转时,飞机会承受其产生的侧向力、轴向力和偏转力矩。当这些力及力矩超过飞机起落架能够承受的最大值时,飞机就会发生俯仰、滚转等现象。为避免产生这些现象时危及飞机和现场试验人员,需要在试验中配备安全保障措施,用未进行预紧钢索的一端连接在地面的系留桩上,另一端与飞机的作用点连接,将飞机与地面进行连接并固定,防止飞机试车时发生抬头、偏转和侧向位移等现象。

钢索在使用过程中会发生疲劳、腐蚀、磨损甚至断裂等现象[5-7],可能带来严重的后果,因此,使钢索的抗拉强度符合使用要求变得尤为重要。在使用前对钢索进行拉伸试验,能够判断钢索的抗拉强度是否满足要求,从而避免事故发生。钢索在使用一定时间后,因承受多次拉向载荷,可能导致其抗拉强度降低。同时,由于储存时间过长,在空气湿度较高的情况下钢索可能会产生锈蚀[8-10],需要再次对钢索进行拉伸试验,对其抗拉强度进行验证。

2 影响试验件安全的控制参数

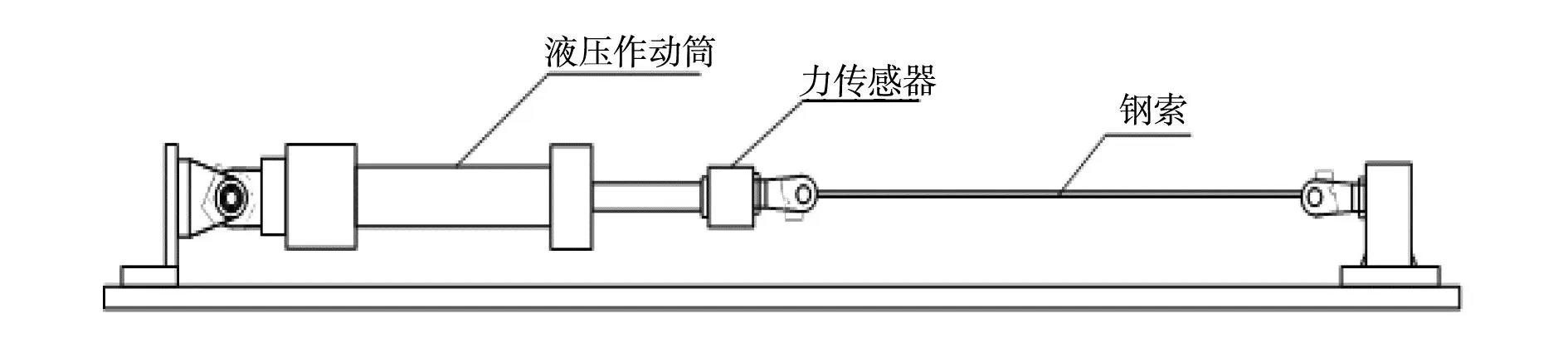

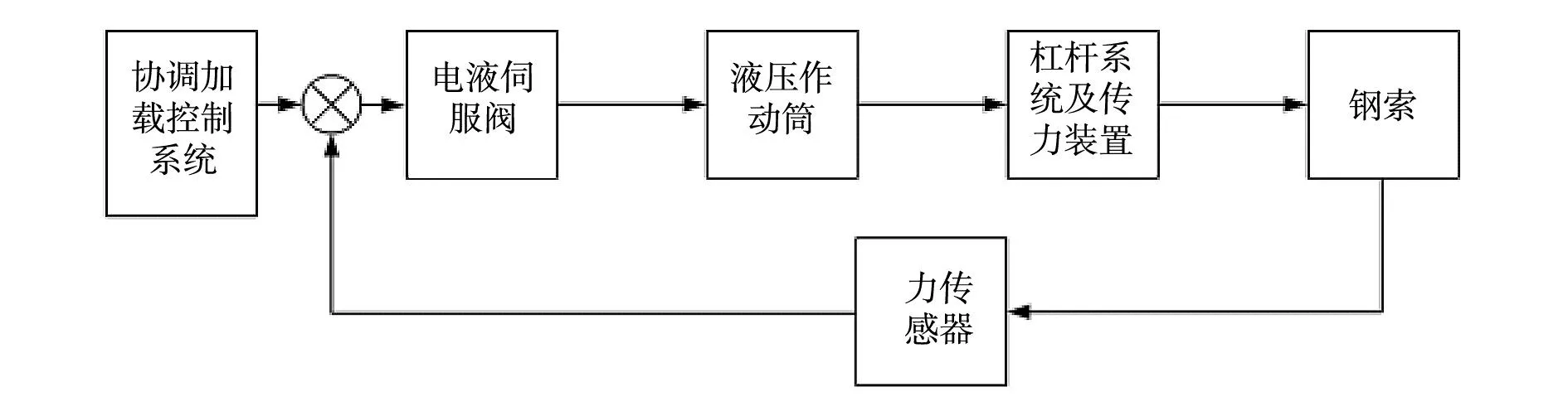

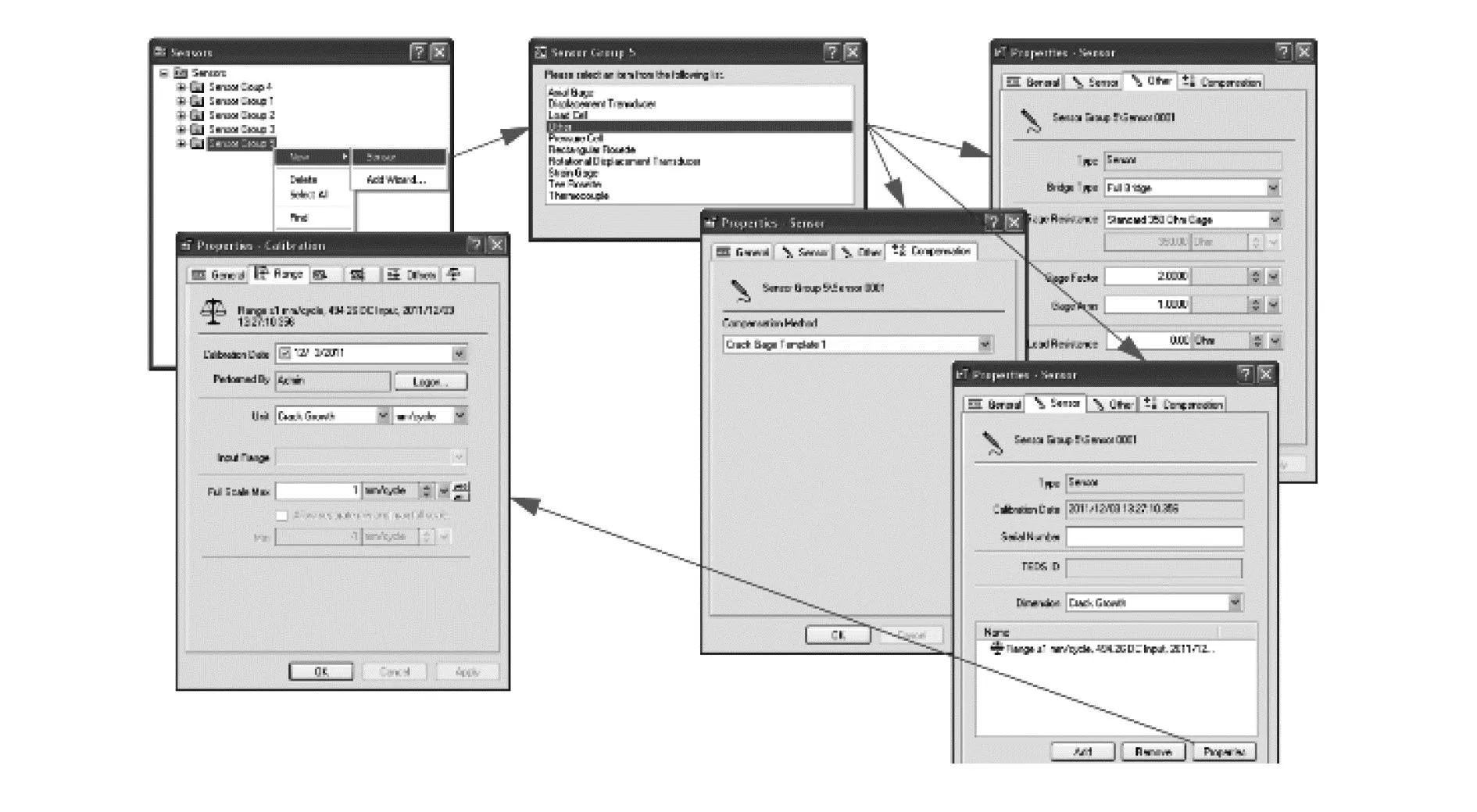

进行钢索拉伸试验的试验装置主要由协调加载控制系统及载荷传力装置、反馈装置构成,试验现场示意见图1。试验件受力情况形成一个负反馈来保证加载的精度,从而对试验进程进行控制。钢索拉伸试验控制系统框图如图2所示。

图1 试验现场示意图

图2 钢索拉伸试验控制系统框图

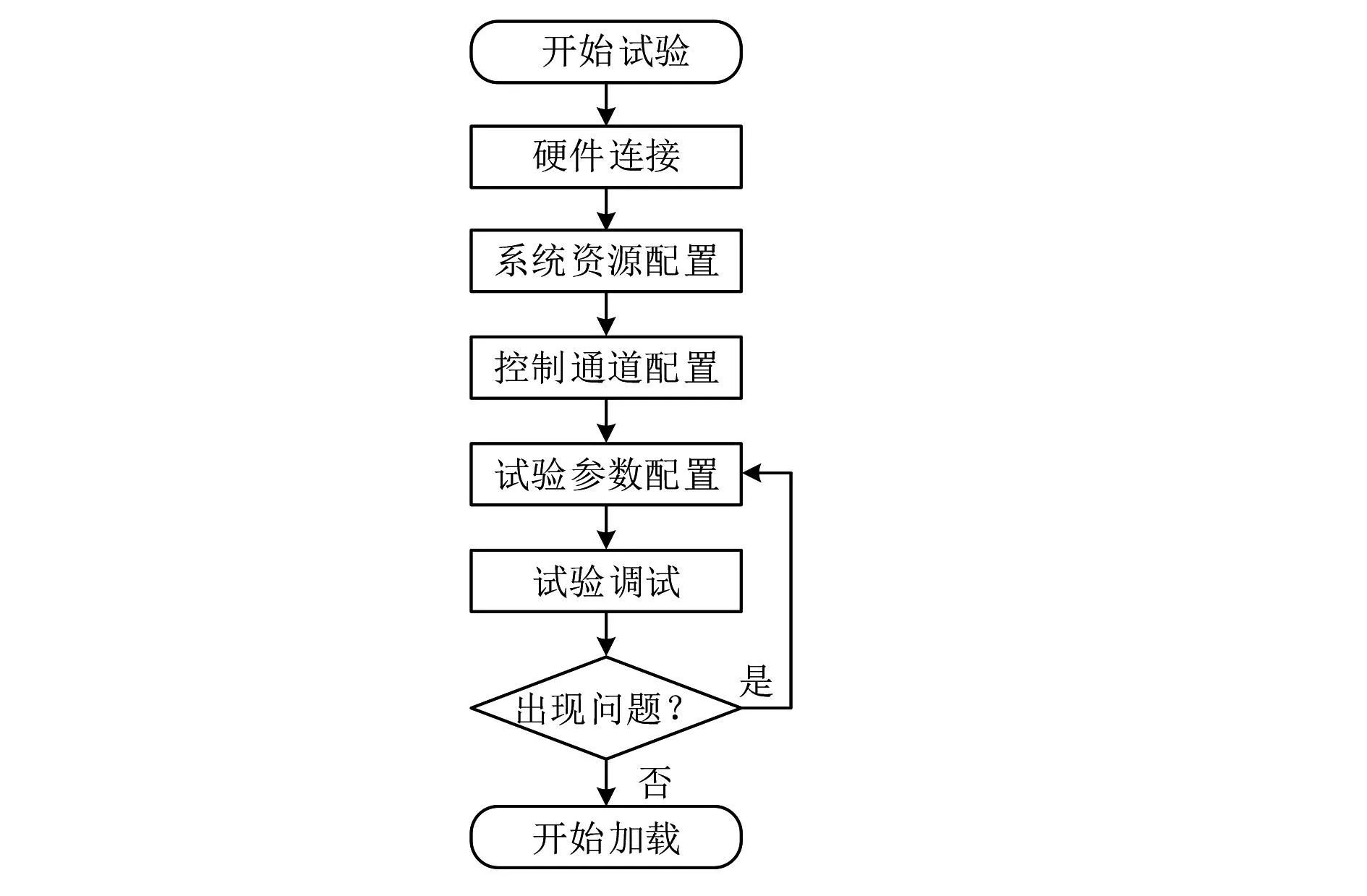

钢索拉伸试验的试验步骤主要包括硬件连接、系统资源配置、控制通道配置、试验参数配置以及试验调试,上述步骤正确无误后可进行正式试验。钢索拉伸试验的流程如图3所示。

图3 试验流程图

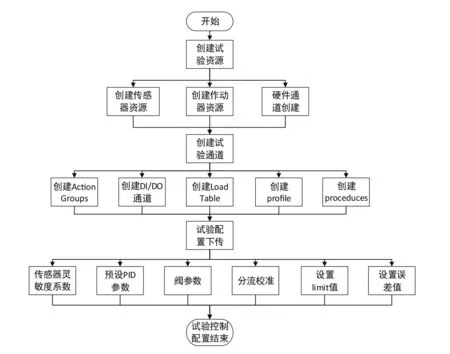

在钢索拉伸试验中,需要考虑两个因素,即载荷大小及载荷施加方向。试验开始前会由设计人员依据设计要求给出具体的加载任务。在加载控制环节中,试验人员需依据加载任务书编制对应的载荷谱,并配置相应的控制参数,以保证试验的正常开展。试验配置过程流程图如图4所示。

图4 试验配置过程流程图

2.1 力传感器

力传感器作为试验过程中的力感知元件,负责将钢索受力大小反馈给控制系统,控制系统判断钢索的实际受力是否达到目标值。如果力不够,继续施加加载命令;如果力超过目标值,施加减载命令;如果结果相等,则停止继续施加命令。

力传感器的转换公式为:

(1)

式中,V实时为实时电压值;V满量程为满量程电压值;F实时为实时力值;F满量程为满量程力值。

V满量程=SE

(2)

式中,S为灵敏度;E为激励电压。

由式(1)、式(2)可推导出:

(3)

由以上公式可见,力传感器影响试验件安全的因素有灵敏度系数、量程及极性。灵敏度系数决定受力值大小的准确,力传感器极性则决定试验件受力的方向,力传感器的量程影响反馈数据的精度。在控制系统中,力传感器的量程输入错误则可能导致载荷输出错误,且产生的误差值可能极大,导致试验件破坏。试验配置过程中力传感器的参数设置如图5所示。

图5 力传感器参数设置界面

2.2 电液伺服阀

电液伺服阀具有响应速度快、输出功率大以及控制精确度高的优点,用于电液伺服系统的位置、速度、加速度和力的控制,能将小功率的电信号转换为大功率的液压输出,通过液压执行机构即液压作动筒来实现机械设备的自动化控制,是电液伺服控制系统中的关键部件。

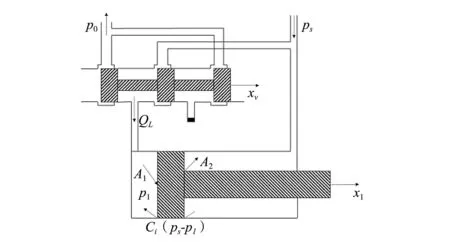

电液伺服阀接收来自控制系统的指令信号,按一定比例将电流信号转变成液压作动筒油缸量,推动作动筒油缸运动。电液伺服阀的极性决定阀接受指令后的开合方向,即液压作动筒油缸的运动方向,从而决定施加在试验件上力的方向。改变阀的极性,即改变了试验件的受力方向。液压回路原理如图6所示。

图6 液压回路原理图

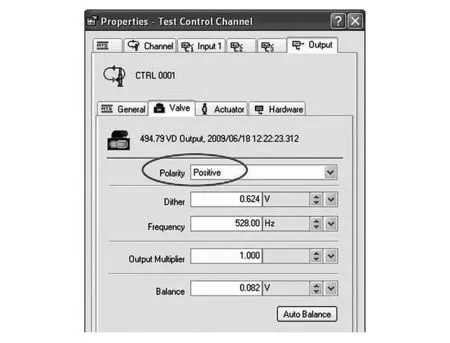

拉伸试验的两个关键因素为载荷大小及载荷方向。为保证试验的安全进行,需要保证液压作动筒施加载荷的大小和方向满足试验的要求。若电液伺服阀的极性设置不当,将直接造成实际载荷施加的方向与预期载荷方向相反,导致试验件损伤,严重时可能造成试验现场的人员伤亡。试验配置过程中电液伺服阀的极性配置界面见图7。

图7 电液伺服阀极性配置界面

2.3 载荷谱的编制

载荷谱的编制包括创建试验控制加载载荷表Load Tables、选取Load Tables表、设置相应参数、创建试验载荷谱段Profiles、选取不同的Profiles组合、创建试验过程Procedure。载荷谱的编制,需要在加载载荷表Load Tables的100% lever中输入正确的载荷,保证加载值与目标一致;且需要在载荷谱段Profiles中设置合适的加载时间和保载时间,因加载过快或过慢都可能导致试验件的损伤。

3 参量正确设置的保证策略

3.1 极限载荷的设置及载荷谱的检查校对

完成载荷谱的编制后,需反复检查载荷输入是否正确,严格执行双人双岗检查机制,确保输入参数无误。完成载荷谱编制后,在确保油源关闭的情况下进行载荷谱的空跑,对试验加载时间和保载时间进行确认。

3.2 力传感器量程及极性的检查方法

传感器参数设置完毕后,除进行常规的双人双岗检查外,还应采用人员拉或压传感器,观察传感器信号极性。如果条件允许,可选择已知重量的物体施加于传感器上,检查传感器灵敏度设置是否正确。

3.3 电液伺服阀极性的检查方法

电液伺服阀的极性表现为协调加载控制系统输出信号后液压作动筒运动的方向,通常规定输出正值液压作动筒收缩,输出负值液压作动筒打出。由于使用场景不同,可以对电液伺服阀的极性做出修改,因此在试验前需要对电液伺服阀的极性进行检查。未连接试验件的情况下,在协调加载控制系统中输出一定值,当液压作动筒按照目标方向移动,则证明电液伺服阀的极性正确。

3.4 PID参数的设置方法

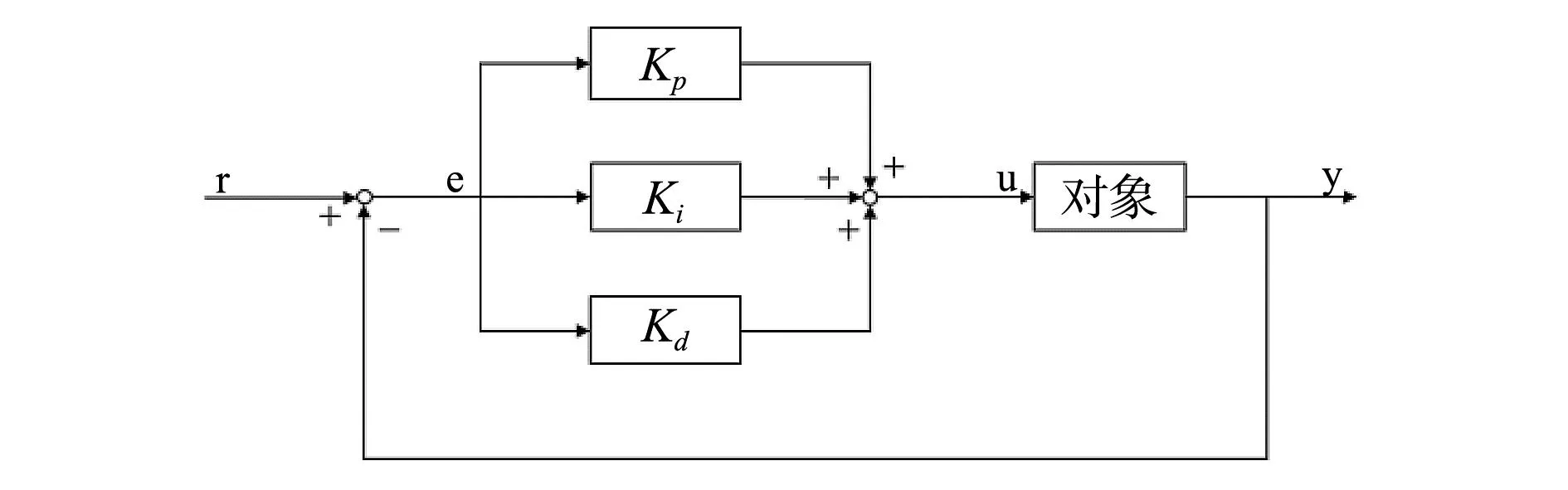

力传感器信号和伺服阀输出信号形成闭环,通过控制回路的PIDF参数进行控制。PID控制回路如图8所示。

图8 PID控制回路

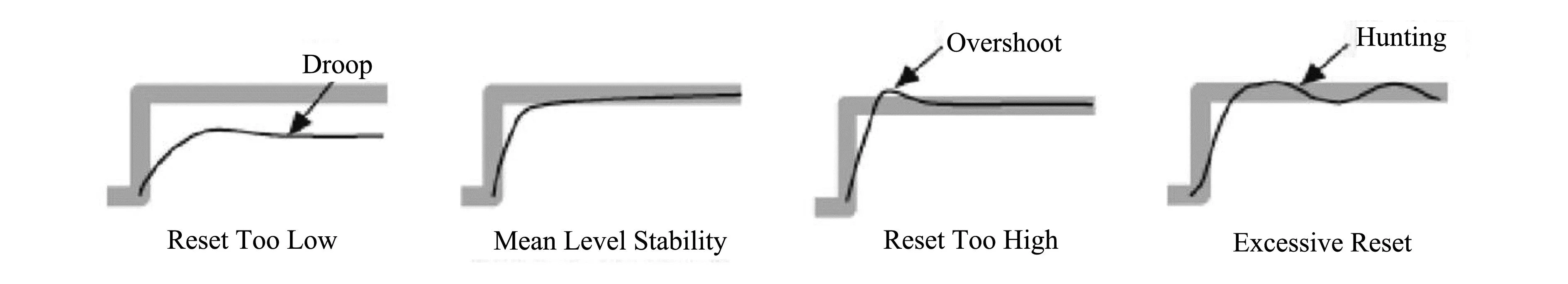

比例增益(P Gain):比例增益能够直接影响伺服阀开度的系数,其大小直接影响系统控制的精度。提高比例增益能够提高系统响应速度,但比例增益过高会影响系统的稳定性,比例增益过低则可能导致反馈的滞后,故一般在任何情况下都不为0。比例增益设置值的影响如图9所示。

图9 比例增益设置值的影响

积分增益(I Gain):对误差信号进行积分逐渐地影响系统的低频响应。积分增益的大小可以决定达到控制精度要求所需时间的长短,提高积分增益可以提高系统的响应速度,但是积分增益过高会影响系统的稳定性,积分增益过低则可能出现反馈无法跟上命令导致误差较大的情况。通常在力传感器开始受力之后再添加积分增益。积分增益值的影响如图10所示。

图10 积分增益值的影响

钢索拉伸试验为单通道加载,通常只需要进行比例增益和积分增益的设置,保证反馈信号与命令跟随性良好,实现平滑、稳定加载,避免出现反馈过冲导致试验件损伤。

PID控制参数整定有很多种方法,比如试凑法、极点配置法、响应曲线法,试验中一般采用试凑法。在参数调定过程中,先确定P参数,当参数P调节到可以使系统比较稳定,且能够在一定程度上达到控制要求时,可以将P在20%的范围内进行变动,调节参数I,参数调节可以由小变大进行调节,最终达到比较好的控制效果。参数调试界面如图11所示。

图11 PID参数调试界面

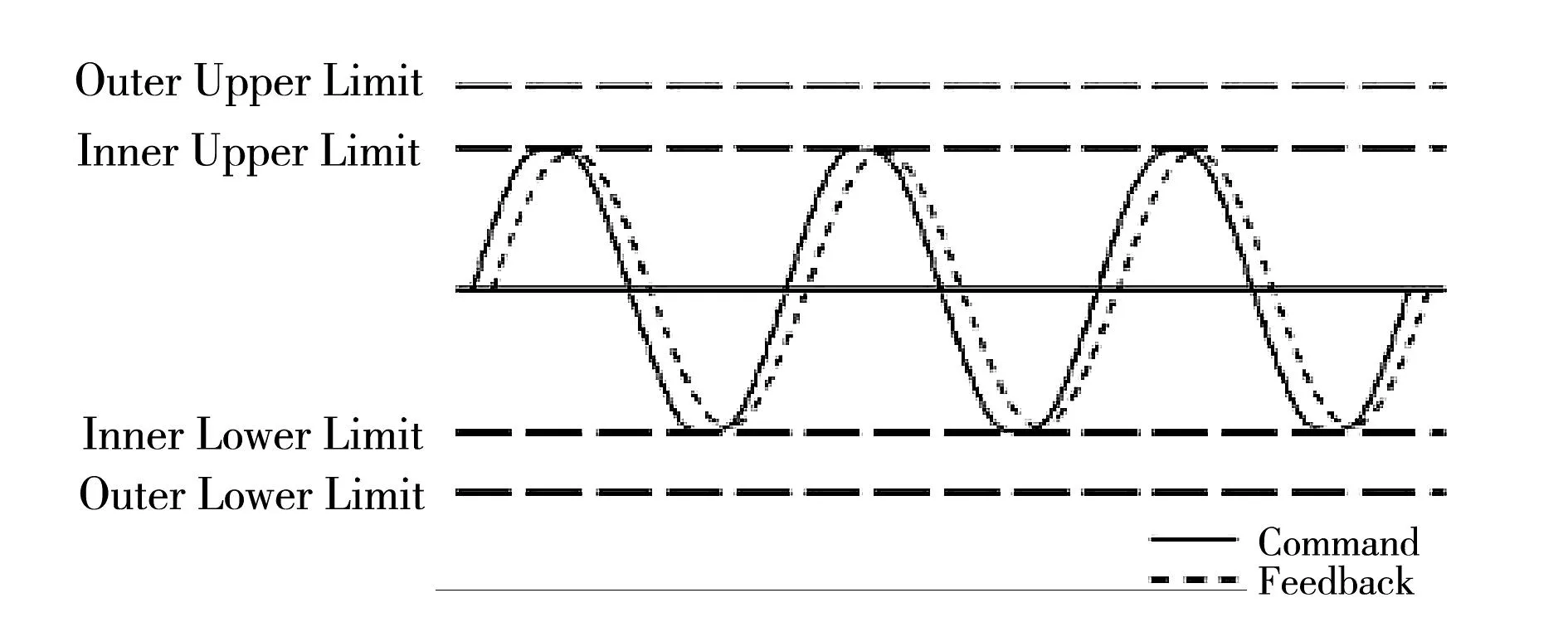

3.5 误差控制策略

踏步误差:踏步是一种针对单个通道的多通道试验补偿技术,可以调节试验的整体进程,确保所有通道在统一的速率下实现加载操作。单通道加载时,不需要进行踏步误差的设置。

LIMIT误差带限位:LIMIT设置系统各加载点的限位值,这组数据在系统加载过程中起保护作用。在加载过程中,系统一旦检测到载荷超出此限位,则作为超限故障判断。各加载点的限位值=(各点的最大载荷+扣重值)×110%。为避免出现反向加载的问题,也需要在LIMIT误差带限位界面中设置反向限位,避免因为电液伺服阀或力传感器极性设置错误出现反向加载的情况,导致钢索的断裂;初始加载时反馈值波动较大,可能超过反向限位值,故反向限位值不宜设置得过小。LIMIT误差带限位如图12所示。

图12 LIMIT误差带限位图

内外误差控制:对控制通道设置内外误差两级误差控制模式,超限触发保持或卸载指令等保护动作。通常情况下,内误差设置为传感器量程的1%,保护动作设置为保持;外误差设置为传感器量程的3%,保护动作设置为卸载。误差控制如图13所示。

图13 误差控制图

4 结束语

钢索拉伸试验通过协调加载控制系统来实现载荷的施加,通过试验参数的输入来确定载荷执行机构即液压作动筒的运动。在试验过程中,存在诸多影响试验安全的因素,因此需要特别注意液压伺服阀的极性、力传感器的量程和极性、PID参数及误差和限位保护的设置。在完成参数设置后,需要再对参数设置保护,并执行双人双岗检查机制,通过与现场配合进行调试,保证参数的正确。试验时,钢索能够平稳地加载至规定的试验载荷,保持到规定的时间,再平稳地卸载到0,期间无异响产生。以上方法能够保证钢索拉伸试验的安全实施,并可推广应用于其他结构强度试验。