高钛矿渣超高性能混凝土的制备研究

何鑫HE Xin;刘宏LIU Hong;熊春杨XIONG Chun-yang;范晓玲FAN Xiao-ling;李锋LI Feng

0 引言

混凝土由水泥、矿物掺合料、骨料、外加剂和水等组分组成,由于具有原材料易得、良好的性能、便于加工成型等优点,广泛应用于建筑行业。随着大跨度桥梁结构、大跨度建筑等建筑行业的蓬勃发展,普通混凝土已难以满足需求,对于具备更优异的耐久和力学性能的混凝土建筑结构需求日益显著。超高性能混凝土(UHPC)是一种具有优异的力学性能和耐久性的水泥基复合材料,在实际工程建设中具有较大潜力[1]。然而制备超高性能混凝土需要使用大量优质的天然骨料,而由于资源枯竭和河道禁采限挖,天然骨料出现短缺危机,因此,寻找优质的材料替代天然骨料迫在眉睫[2,3]。

我国钒钛磁铁矿资源主要分布在攀西地区,利用钒钛磁铁矿炼铁的同时会排放大量的工业副产品——高钛矿渣,目前针对高钛矿渣的一般是通过直接掩埋或者堆放处理,不仅造成土地资源浪费,对环境造成污染,还浪费矿渣资源[4,5]。自然冷却的高钛矿渣耐磨性好、强度高,不会出现硅酸盐分解,具有良好的结构稳定性,有研究表明,高钛矿渣可以全部或部分替代天然骨料制备混凝土,且性能不低于同条件下天然骨料制备的混凝土[6-10]。本文采用高钛矿渣全部取代天然砂制备超高性能混凝土,研究矿物掺合料及钢纤维对高钛矿渣UHPC 的性能影响,降低UHPC 生产成本,对高钛矿渣进行资源回收利用,减少环境污染,同时为实际工程应用提供一定的理论基础。

1 原材料和试验方法

1.1 原材料

①水泥:P·O 42.5R 普通硅酸盐水泥,拉法基瑞安水泥有限公司生产,其物理性能见表1。

表1 普通硅酸盐水泥的物理力学性能

②粉煤灰:二级粉煤灰,成都博磊资源循环开发有限公司生产,其物理性能见表2。

表2 粉煤灰的物理性能

③硅灰:产自四川成都,比表面积为18000m2/kg,密度为2.2g/cm3。

④高钛矿渣砂:产自四川攀枝花,表观密度3242kg/m3,紧密堆积密度2120kg/m3。

⑤钢纤维:镀铜钢纤维,长度约13mm,平均直径约为0.20mm,长径比约62。

⑥外加剂:试验所用减水剂为聚羧酸高效减水剂,剂型为液型,固含量35%。

1.2 实验方法

试验时先将称量好的水泥、粉煤灰、硅灰和高钛矿渣砂置于搅拌锅中,搅拌均匀,然后加入减水剂和水,慢速搅拌10s,再快速搅拌至浆体状态,再将搅拌机调至低速状态,将钢纤维缓慢均匀加入到搅拌锅中,快速搅拌直至纤维在浆体中分散均匀,然后振动成型,1d 后拆模,将试块放入温度设定为80℃的蒸汽养护箱中养护2d 后进行性能测试。试块的抗压强度和抗折强度按照GB/T 17671《水泥胶砂强度检验方法(ISO 法)》进行测试。

1.3 配合比设计

试验采用水泥净浆最小需水量试验来确定“水泥+硅灰+粉煤灰”三元复合胶凝材料体系各组分比例,即复合胶凝材料在快速搅拌时从潮湿的球状团块变为平坦均匀浆体的“临界状态”时的最小用水量。具体测试方法为:先将部分水倒入搅拌锅内,再将350g 不同比例的水泥、粉煤灰混合粉体加入搅拌锅搅拌,然后缓慢加水,边加水边观察复合粉体状态,当出现“临界状态”时,即为该比例下复合粉体的最小需水量,根据试验结果确定水泥和粉煤灰最佳比例;再根据前述方法确定水泥、粉煤灰和硅灰最佳比例。实验结果如图1 所示。

图1 不同比例复合胶凝材料最小需水量

从图1(a)可以看出,随着粉煤灰掺量的增加,二元复合胶凝材料体系最小需水量逐渐增加,当水泥∶粉煤灰为9:1 时,二元复合胶凝材料体系需水量最小为89.9g。从图1(b)可以看出,随着硅灰掺量的增加,三元复合胶凝材料体系最小需水量先降低后增加,在(水泥+粉煤灰):硅灰为9.1:0.9 时,三元复合胶凝材料体系需水量最小为87.9g,因此,试验采用的水泥、粉煤灰和硅灰三元复合胶凝体系最佳比例为8.19:0.91:0.9,此时固体混合料达到最紧密堆积状态。然后根据确定的胶凝材料各组分比例,采用体积法进行基础配合比设计,确定各组分用量,配合比如表3所示。

2 结果与讨论

2.1 钢纤维掺量对高钛矿渣超高性能混凝土的影响

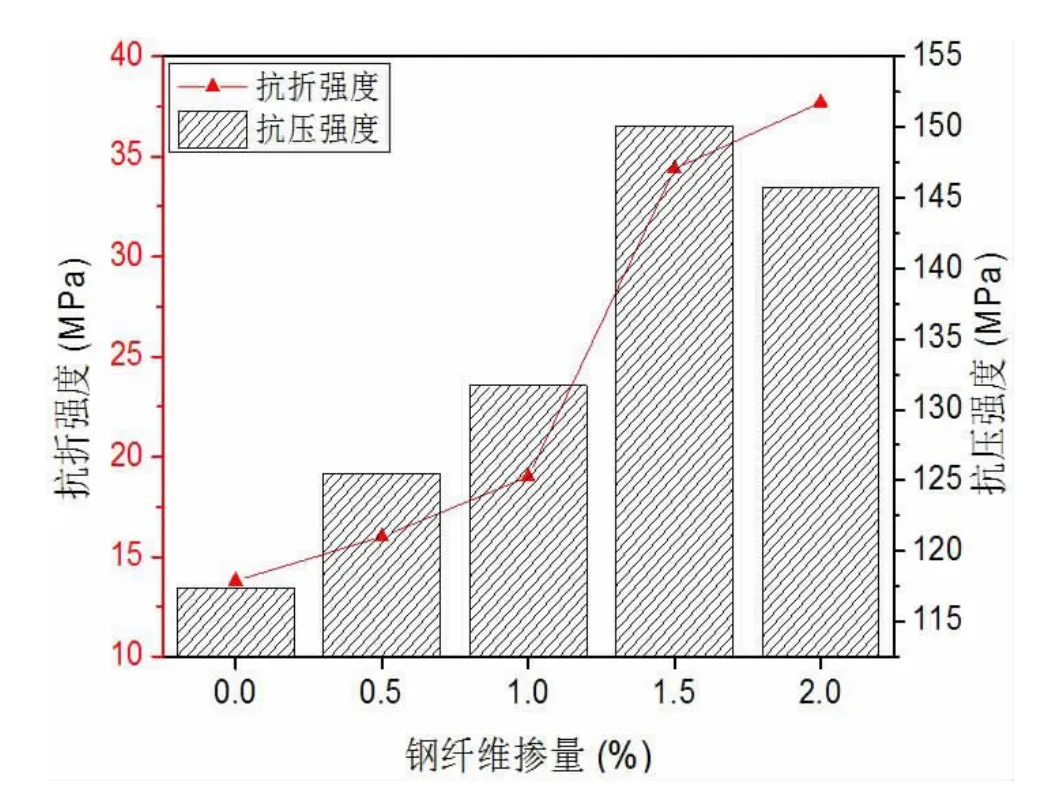

前述配合比所制备的超高性能混凝土抗压强度相对较低,而钢纤维常被用于活性粉末混凝土的制备,为提高超高性能混凝土的力学性能,试验掺入0.5%、1%、1.5%和2%钢纤维(浆体体积的百分比),对试块在80℃蒸养2d 后进行抗压强度及抗折强度测试,研究了钢纤维掺量对超高性能混凝土力学性能的影响,试验结果如图2 所示。

图2 钢纤维掺量对高钛矿渣超高性能混凝土力学性能的影响

从图2 可以看出,高钛矿渣UHPC 试块蒸养后抗压强度随着钢纤维掺量的增大先增加后降低,但与未掺入钢纤维试块相比均有提高,分别提高了6.9%、12.2%、27.9%和24.2%,当纤维掺量为1.5%时,试块抗压强度最高,为150.1MPa,相比未掺入钢纤维试块提高了27.9%;抗折强度随着钢纤维掺量的增加逐渐增大,当纤维掺量为2.0%时达到最大,抗折强度为37.7MPa,是未掺入钢纤维的约2.7 倍。

出现上述现象的原因是钢纤维掺入量较少时,钢纤维乱向分布于基体的三位空间内,能够形成有效网状撑托体系,从而对混凝土内部结构起到一定的束缚作用,减少微裂纹产生和膨胀变形出现;根据纤维间距理论,横亘在裂缝前的钢纤维会在混凝土内部出现裂缝且扩张时,将应力传递给裂缝处基体面,使之能够继续承担应力,从而缓和混凝土内部应力集中现象,阻止裂缝的继续扩张,进而提高高钛矿渣UHPC 的抗压强度和抗折强度[11,12]。但随着钢纤维掺量的继续增加,拌合物流动性降低,同时钢纤维的掺入也会带来一定的引气效果,使得骨料与胶凝材料之间的粘接力降低,且容易出现纤维不均匀分布,使得内部孔隙数量增加,从而导致试块抗压强度降低[10-14]。

2.2 胶凝材料掺量对高钛矿渣超高性能混凝土的影响

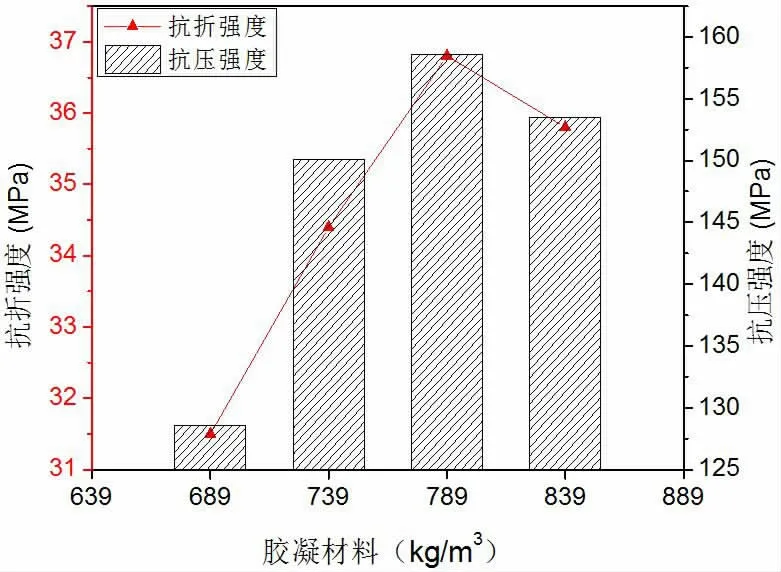

为了探究不同胶凝材料掺量对高钛矿渣UHPC 力学性能的影响,试验采用689kg/m3、739kg/m3、789kg/m3和839kg/m3四种胶凝材料掺量进行研究,试块80℃蒸养2d后进行抗压强度及抗折强度测试,试验结果如图3 所示。

图3 胶凝材料掺量对高钛矿渣超高性能混凝土力学性能的影响

从图3 可以看出,高钛矿渣UHPC 抗压强度和抗折强度均随着胶凝材料掺量的增加呈现先增大后降低的趋势,在胶凝材料用量为789kg/m3时,试块抗压强度和抗折强度达到最大,分别为158.6MPa 和36.8MPa。出现前述现象的原因可能是,水化产物、骨料以及浆体与骨料界面过渡区三者强度共同决定混凝土强度[15]。胶凝材料用量较低时,体系浆骨比较低,浆体不充足,早期水化产物少,此时主要由骨料强度决定混凝土强度,但体系中浆体较少,浆体不能够填充完全,导致内部孔隙、缺陷较多,混凝土强度降低,两者影响相互叠加;随着蒸养时间的增加,水化产物逐渐增加,界面过渡区和水泥石强度的作用开始彰显,而骨料对于整体强度的提升有限,体系浆骨比随着胶凝材料用量的增加而增大,水化产物增多,混凝土强度逐渐增加,当胶凝材料用量较大时,体系浆骨比较大,虽然水化产物较多,但骨料较少,骨料强度对于整体强度的提升贡献较少,从而混凝土抗压强度降低[16]。

3 结论

通过研究了钢纤维掺量及胶凝材料用量对高钛矿渣UHPC 基本力学性能的影响,得出以下主要结论:

①水泥、粉煤灰和硅灰三元复合胶凝体系比例为8.19:0.91:0.9 时达到最紧密堆积状态。

②高钛矿渣UHPC 随着钢纤维掺量的增加,抗压强度先增大后减小,抗折强度逐渐增大。当钢纤维体积掺量为1.5%时,抗压强度最大,为150.1MPa。

③高钛矿渣UHPC 力学性能随着胶凝材料用量的增加呈现先增大后降低的趋势,当胶凝材料用量为789kg/m3时,试块抗压强度和抗折强度达到最大,分别为158.6MPa和36.8MPa。