加速度计座体加工工艺改进方案

曹鹏CAO Peng;周先庆ZHOU Xian-qing;李伟LI Wei

(陕西华燕航空仪表有限公司,汉中 723102)

0 引言

座体为加速度计中核心工件,敏感电子元器件均安装在其上,座体的加工精度将直接影响加速度计的装调精度。座体的加工材料为软磁合金1J50,材料加工特点软、粘,加工过程易产生变形,早期加工时为减少加工应力,座体上各型腔、台阶面采用电切、电穿方式加工,加工效率低下。随着座体产能需求的大幅增加及生产现场加工能力的提升,急需对其加工工艺方法进行改进。

1 座体加工材料的特性

座体的加工材料为软磁合金1J50,该材料主要由铁和镍组成,含有其他少量合金元素,材料组织为孪晶奥氏体,原始态晶粒较细分布不均匀,晶界多,位错密度大。该金属是在弱磁场中具有高磁导率及低矫顽力的一类金属。这类合金广泛应用于无线电电子工业、精密仪器仪表、遥控及自动控制系统中,主要用于能量转换和信息处理两大方面,是国民经济中的一种重要材料。由于该金属镍含量较高,加工中粘性较大,宜采用较大前角的刀具进行切削加工,可用较低的切削速度。材料中的残余应力释放时在宏观上会表现为尺寸的变化,残余应力越大材料越容易变形。

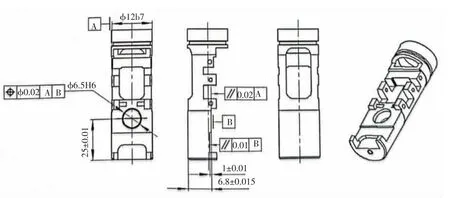

2 座体的结构精度分析及原加工方案简介

座体为某型加速度计装调基准工件,如图1 所示,工件上有较多型腔及凸台面,安装孔及各台阶面的尺寸公差及形位公差精度要求较高。工件结构强度较差,加之材料特性加工粘性大,加工过程中因残余应力释放,工件极易产生变形。

图1 座体结构示意图

为充分释放工件加工应力,原工艺方法采用粗车成型后,安排热处理去应力退火,磨削加工外圆校正定位基准,电切加工台阶面,再次进行热处理去应力退火,加工中c6.5H6 安装孔及型腔穿丝孔后,再次进行热处理去应力退火,电切型腔、电穿各台阶面。电切、电穿加工产生的切削应力较小,可减少因变形产生的工件精加工尺寸变化。原工艺方案设计39 道工序完成座体的加工内容。

3 存在问题

原工艺加工方法受加工设备及工件结构的限制,主要由车工、铣工、钳工加工,工序加工内容分散,工序冗长,由钳工手工操作内容多,各工序间使用不同工装定位夹紧,频繁装卸工件,设备切削率低,同时,工件在精加工时采用电穿、电切类低效设备加工型腔及各台阶面,严重限制了工件的产能提升。

因加工过程中应力释放不充分,工件经常出现变形,导致加工尺寸变化,为加强过程控制,在半精加工、精加工工序增加多处加工前后复测尺寸的要求。产品质量状况靠人来把控是极高的风险点。

4 改进思路

随着数控设备的广泛应用,数控设备加工尺寸一致性好、效率高的优势尽显,座体加工工艺的数控化改进势在必行,围绕提高座体的加工尺寸稳定性及提升加工效率开展工艺改进分析。

重新构建工艺基准,集中加工内容,减少工件装夹次数,利于数控设备加工,利用数控设备高速切削能力,摸索切削参数,减少加工中切削应力,进而提高尺寸稳定性。

在数控加工工艺成熟的基础上,可迅速建立单元化产线,同时应用快换工装,大幅提高工件产能。

4.1 数控化工艺

经过工件工艺性分析,在工件两端增加工艺尾,便于装夹定位,重新建立工艺定位基准面,转换工艺基准,由高精度数控铣替代电切、电穿低效加工设备,优化切削参数及工装设计,控制工件变形量,以此思路,设计如下的工艺方案(见图2):

图2 座体增加工艺尾后的加工示意图

粗车毛坯成型,工件两端增加工艺尾,进行热处理去应力退火,磨外圆校正定位基准圆,数控铣加工两端工艺尾上的定位基准面及定位孔,粗铣台阶面,再次进行热处理去应力退火,研定位基准面,精铣台阶面,粗车台阶面上型孔,第三次进行热处理去应力退火,磨外圆校正定位基准圆,研定位基准面,数控铣加工各台阶面、凸台、型腔,及钻孔攻丝、倒角内容,精车台阶面上型孔,最后去除工件两端工艺尾,进行两端面孔的加工。

在三次热处理后进行精加工,通过人工时效的方法,充分释放加工应力,减少变形量,获得了较好工件的加工精度及尺寸稳定性。该工艺方案设计的工序加工内容紧凑,加工工序缩减为25 道工序。

4.2 工艺装备实现快速切换

快速切换是指在各工序作业切换过程中通过简化、协调操作等方式,持续改进,达到尽可能少的作业切换时间的方法。通过观察分析当前切换操作,分离内部切换和外部切换,将工件机内装夹转移为外部装夹,要尽可能地将工件组装在一起,避免一个一个地安装工件,再成套地进行安装或交换。

以此思路设计如下转接板安装工件(见图3),每个转接板90°方向上可安装4 个工件,再将多个转接板安装于托盘上,机械臂抓取托盘置于数控铣工作台,通过零点定位系统快速切换,在数控加工程序中设置好每个工件的加工原点即可开始加工。该装夹方式将工件在机床内部装夹转移到外部,并可一次装夹多个工件,缩短了加工设备停机时间,实现了数控设备的连续切削,提高加工效率。

图3 转接板示意图

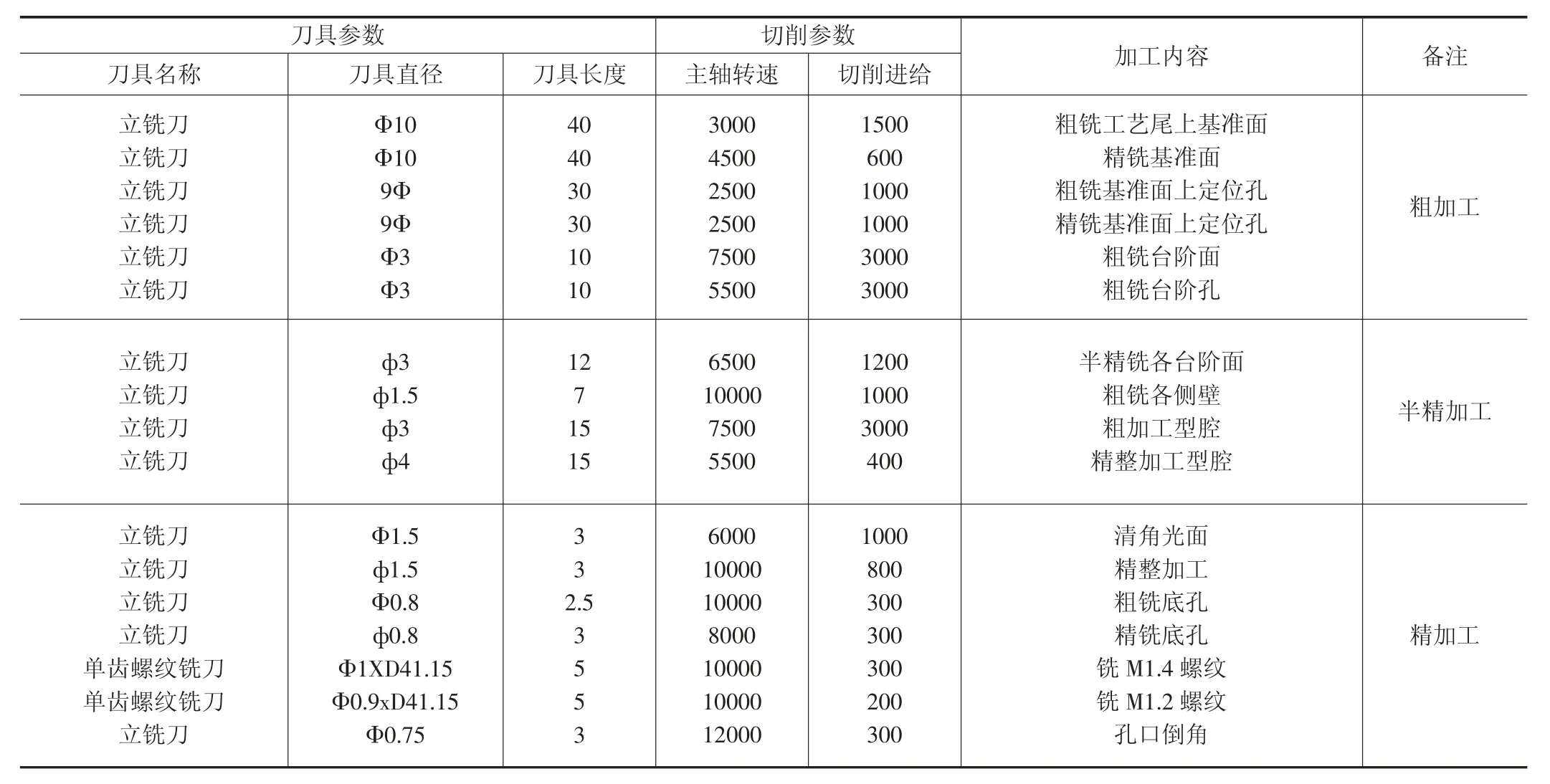

4.3 切削用量的选择

选择合适的切削量,在保证加工质量和工具寿命的前提下,应尽可能提高加工效率。结合工件的材料加工特性、切削刀具和机床性能,粗加工时,数控铣用Φ3 立铣刀切削参数一般选择:主轴转速3000~4500r/min,切削进给速度1000~1500mm/min。半精加工时,数控铣用Φ1.5 立铣刀切削参数一般选择:主轴转速4500~7500r/min,切削进给1500~3000mm/min。精加工时,数控铣用Φ1.5 立铣刀切削参数一般选择:主轴转速10000~12000r/min,切削进给1000~1200mm/min。具体加工刀具参数表见表1。

表1 座体加工参数

4.4 单元化产线建设

为进一步提升该工件的产能,组建了单元化产线。从“单元方案设计、单元运行与管控、绩效管理、持续改善”四个维度,明确分类、识别、优化、运行具体流程。

①根据工件的产能目标,测算生产节拍,通过价值流分析,识别瓶颈工序,绘制关系图,寻找关键路径,优化工艺流程,进行生产线平衡。

②根据单元物料需求,设计物流路线和配送方式,再将工艺方法改进、配送方法、管理措施等固化为标准作业指导书和管理者标准作业,规范现场操作及各项管理流程。

③在关键路径上设置预警管控机制。

④在单元内实施SQCDP 等可视化看板管理,对单元运行状况进行实时监控,快速处理异常问题。

⑤依据单元特点开展多能工培养,开展“一人多机”“流水作业”,拓展设备效能、人员效能,开展精益培训,培养精益文化氛围,让单元具备持续改进的内动力。

⑥将质量管控嵌入生产制造过程中,质量管理由“生产检验型”向“预防控制型”转变。实施单元站位检验,推进自主质量控制,改变原有依靠专职检验成品把关质量控制模式,采取“自检、互检、复检”相结合的过程质量控制模式,充分调动操作人员在质量控制中的主动作用,提升自主质量控制意识和能力。

5 实施效果

①原工艺方案有39 道工序,一批50 件座体从毛坯投入到工件产出至少需50 天,按照改进后的工艺方案,工序缩减为25 道工序,加工周期缩短到30 天。

②通过组建生产单元,生产工人两班制,滚动投入,达到了月产1000 件座体的产能目标。

③对比两种不同加工工艺方案的座体,改进后的工艺方案工件合格率达99.9%,合格率提高16%,工件加工精度保持稳定,经装调验证,满足使用要求。

④资源配置(人员、设备)。1)高效数控加工设备替代低效、高运行成本设备(电切、电穿),加工成本下降。2)按原工艺方法参加生产人员17 人。改进后参加生产人员减少为8 人,每年节约人员成本(17-8)×15 万元/人=135 万元。

6 结论

通过对座体加工工艺方案的研究,在稳定加工质量的前提下,提高了工件加工效率及产能。工艺方法的改进和数控设备的应用是提高效率,提升产能,缩短加工周期,降低成本的关键,解决了现场生产的瓶颈。工艺方案的不断研究可以持续提升工艺技术能力,针对困扰现场生产的瓶颈问题,后续大力开展此项工作。