螺旋埋弧焊管焊接接头导向弯曲不合格原因分析

蔡文利,赵红波,2,张 君,2,张德瑞

(1.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018)

螺旋埋弧焊管因抗止裂性能优异、承压性能良好被广泛的应用于油气管道工程建设。国家近年发布的《中长期油气管网规划》表示,到2025 年,中国油气管网规模将达2.4×105km,并逐步推进油气干线管道全面实现互联互通,逐步形成“全国一张网”[1-2]。由此可见,油气能源输送用管道方面仍然有较大发展潜力,国内对埋弧焊管的需求仍将持续增长。

然而,在制管过程中时常有焊接接头导向弯曲试验不合格的情况发生。本研究对不同规格螺旋埋弧焊管焊接接头导向弯曲试验样本进行了统计分析,得出了导向弯曲不合格的主要原因和影响因素,以期为螺旋埋弧焊管生产提供参考。

1 导向弯曲试样统计

导向弯曲试验是采用规定直径的弯模对内外焊缝弯曲180°后,检测焊接接头区域暴露出的体积状缺陷长度、深度的一种力学性能检测方法,是评判焊接工艺性能是否达标的一项重要指标[3-5]。本研究抽取2 910 件壁厚7~18 mm、不同规格的埋弧焊管导向弯曲检测结果组成样本,对不合格试样进行统计分析,结果如图1 所示。

图1 导向弯曲试验不合格样本统计结果

由不合格试样分类统计可知,制管生产中焊接接头导向弯曲不合格以反向导向弯曲为主,存在缺陷的区域主要集中在焊接接头熔合区,且以7~14 mm 薄壁钢管为主。结合实际生产焊接工艺,初步分析采集样本中存在不合格主要与焊趾处存在缺欠、焊缝形貌控制不良、焊接工艺出现异常因素相关。因此,从焊接缺欠、热影响区性能、焊缝形貌方面对导向弯曲不合的原因进行了探讨分析。

2 影响因素分析

2.1 焊接缺欠

焊接缺欠是焊接工艺不稳定、出现异常产生的,易导致焊接接头金属不连续、不致密或连接不良等现象,在一定程度上会造成焊接接头质量和性能下降,但实际生产中焊接缺欠无法完全避免[6]。焊接缺欠未超出规定限值的情况下,不影响钢管使用,不会对焊接结构的运行产生危害,一般允许其在焊缝中存在。微咬边、气孔、夹渣是缺欠在焊接接头中存在的主要形式。焊接接头进行导向弯曲试验时由于受较大应力作用,缺欠处极易形成裂纹源,随着应力的增大,裂纹逐渐发生扩展延伸,表现为焊接接头表面开裂及断裂失效,被判定为不合格[7]。为了探究造成焊接接头导向弯曲不合格的原因,需对本研究采集的不合格试样中的焊接缺欠进行深入分析。

2.1.1 夹渣

夹渣是残留于焊缝金属中无法溢出、溶解或参与反应的非金属固体物质,在埋弧焊管制造中通常是因焊接参数选择不当、焊剂脱渣性能不佳、焊接区域清理不彻底混入焊剂、氧化铁、毛刺等杂质及焊后在焊缝中残留氧化物熔渣引起的。夹渣会降低焊缝的塑性和韧性,影响焊接接头的性能。不规则夹渣其尖角会引起较大应力集中,从而造成表面开裂、弯曲面凸起等现象[8]。通过对统计样本中的不合格试样进行分析,发现由夹渣引起导向弯曲不合格存在两种典型情况。

一是由于焊趾处存在夹渣造成导向弯曲沿熔合线开裂。从图2 可以看出,在Q235B 钢级Φ820 mm×11 mm 螺旋埋弧焊管反向导向弯曲开裂的钢管上取金相试样进行微观分析,内焊焊趾处存在长条状夹渣缺欠,长度为66.968 μm。

图2 熔合线处存在夹渣(200×)

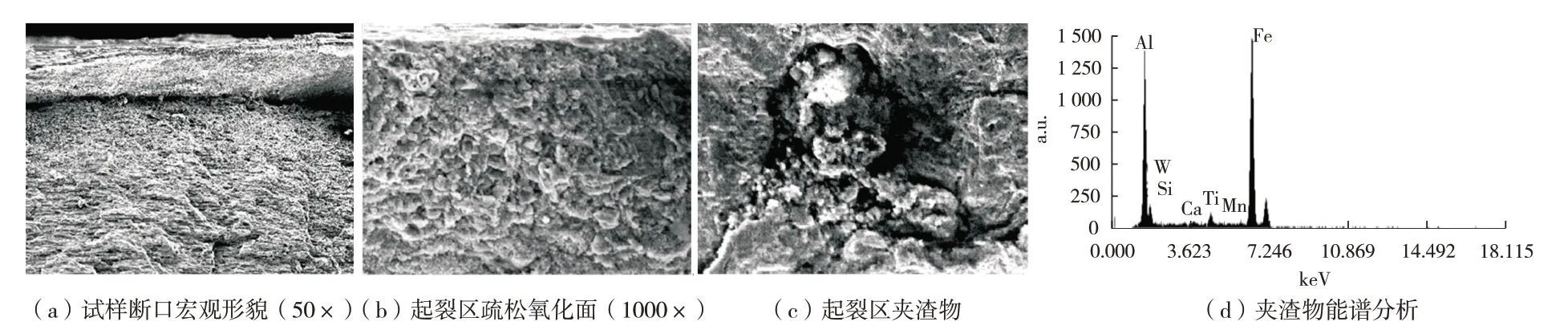

二是由于熔合区存在大面积氧化物夹渣造成导向弯曲断裂。Q235B 钢级Φ478 mm×10 mm螺旋埋弧焊管反向导向弯曲试样从熔合线处断裂,在试样断口位置进行扫描电镜分析,分析结果如图3 所示。图3(a)为试样断口低倍宏观形貌,试样断口起裂区和扩展区清晰可辨;距试样表面0.5 mm 的起始断裂区较光滑,且没有明显的塑性变形,见图3(a)上方位置;扩展区呈浪花状延伸至断口底部,较为粗糙。起裂区主要由Al、Si、Ca 等化合物构成,且质地较为疏松(图3(b))。对疏松面进一步放大发现该区域上有较多块状夹渣物(图3(c))。采用X 射线能谱仪对缺陷部位进行能谱分析,发现这些夹渣物中含Fe、Al、Si、Ti、Ca、Mn 等元素,分析结果如图3(d)所示。

图3 导向弯曲熔合线处断裂试样断口位置扫描电镜分析

根据以上分析可知,引起导向弯曲试验开裂的主要原因是由于焊接工艺或焊材的选择不当,造成在焊接过程中形成夹渣未能完全上浮[9],留在焊接接头中,最终形成裂纹源,在外力作用下诱发开裂。生产过程中应根据原料化学成分合理匹配焊接材料,有效清除焊接区域杂质,提高钢管合缝质量,避免焊剂夹杂。

2.1.2 微咬边

咬边是焊接电弧将母材熔化后,焊缝边缘没有得到填充金属的补充而留下的缺口或沟槽。咬边会使母材金属的有效截面减少,减弱焊接接头的强度,同时咬边处容易产生应力集中,承载后有可能在咬边处产生裂纹,甚至引起结构的破坏[10]。小于一定尺寸的咬边缺陷在管线标准中是允许存在的,例如API SPEC 5L 中规定埋弧焊管上深度≤ 0.4 mm的咬边允许存在。在L415M钢级Φ559 mm×9.5 mm 螺旋埋弧焊管反向导向弯曲开裂试样上取金相样,放大100倍观察焊趾微观形态,发现内焊焊趾处存在微咬边缺欠,如图4所示。焊缝边缘存在微咬边,局部应力集中,在导向弯曲试验中受拉应力作用,焊趾处极易形成裂纹,当裂纹长度超过标准规定,导向弯曲试验就被判定为不合格。

图4 内焊焊趾微咬边照片(100×)

2.2 热影响区性能的影响

在弯曲变形过程中,由于焊接接头成分和组织的不均匀性,变形集中表现在熔合线附近,相比焊缝和母材,该区域发生大的变形就会产生凹陷。图5 所示为L360M 钢级Φ813 mm×12 mm 螺旋埋弧焊管导向弯曲试验后焊接接头处的照片。图5 中焊缝两侧均出现了条状凹陷,验证了熔合区在导向弯曲试验中发生了大的变形。由于熔合区很窄只有0.1~1 mm,一般统称是由于热影响区发生软化造成的。如果软化严重,就有可能在弯曲过程中由于过量变形导致弯曲开裂,图5(b)下方凹陷处由于过量变形导致的塑性开裂集中在热影响区熔合线附近。

图5 L360M钢级Φ813 mm×12 mm螺旋埋弧焊管导向弯曲试验焊接接头照片

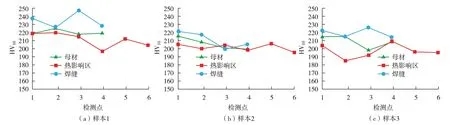

在导向弯曲试验后焊缝两侧出现条状凹陷的3 个不同规格的焊管上取样,进行焊缝、母材、热影响区硬度检测,发现3组试验数据焊管管体及焊缝的平均硬度值均高于热影响区的平均硬度值,具体硬度分布如图6所示。受焊接热循环的作用,焊缝两侧热影响区强度受损,硬度低于母材原始硬度,由此进一步表明螺旋埋弧焊管在焊接过程中热影响区存在软化现象。制管过程中为了避免此类问题的出现,应适当降低热输入,防止因线能量增加,焊缝热影响区增宽,引起严重过热现象,导致晶粒变得粗大,塑性和韧性下降,同时,晶内偏析程度增加,裂纹敏感性增大,增加了产生弯曲开裂的可能性。

图6 焊接接头不同区域硬度分布

2.3 焊缝形貌

螺旋埋弧焊管焊缝形貌是影响管道产生低周疲劳效应的重要因素,同时也极大地影响了焊接接头的应力分布和大小。在制管生产中,坡口预设对焊缝形貌控制起着非常重要的作用,为了保证一定的钝边,在薄壁钢管焊接过程中,一般预设较小坡口或无坡口,没有坡口的调整,焊接接头过渡角偏小的现象就较为明显。螺旋埋弧焊管过渡角是焊缝与母材在焊趾处的夹角,在焊接过程中随着焊道形貌的不同,过渡角会发生较大的变化,过渡角越小,焊趾处的应力集中就越大。焊接接头受力分析结果表明,当焊接接头受到一定的垂直载荷时,焊接接头应力大小分布会随着过渡角大小变化而发生变化,过渡角小于135°时,焊接接头应力明显会向焊趾处集中,且随着过渡角不断减小,焊趾处应力集中越明显[11-13]。

对于螺旋埋弧焊管来说,由于内焊施焊空间十分有限,焊缝金属很难实现良好的过渡,因此其内焊缝焊趾处极易产生应力集中,焊接接头抗断裂和抗疲劳的能力大大降低,裂纹容易由此萌生[14-15]。同时,受埋弧焊接钢管工艺制约,内焊缝需要经受两次热循环影响,内焊组织形态出现异常几率更大,因此导向弯曲试验内焊缝接头处更易产生微小的开裂现象。L485M 钢级Φ914 mm×12.7 mm 螺旋埋弧焊管内坡口出现异常,如图7 所示,在其他参数不变的情况下内焊缝与母材的过渡角接近90°(图7(a))。在导向弯曲试验过程中左侧焊趾处出现撕裂。试样酸洗后微观形貌如图7(b)所示,左侧开裂区晶粒明显比右侧焊缝区粗大,组织形态也有较大差异,焊缝区以明显呈块状及针状交错分布的铁素体为主,而熔合区和热影响区晶粒有明显的增大趋势,在铁素体及珠光体组织基础上,出现较大比例的马氏体组织。由于马氏体属于硬相组织,大比例出现使得熔合区及热影响区塑韧性大幅降低,同时过渡角小焊趾处应力集中增大,试样在导向弯曲试验中产生微裂纹,致使导向弯曲试验不合格。因此,在制管生产过程中可通过增大坡口角度、调整螺旋埋弧焊接偏心距等措施,降低焊缝余高,减小焊趾处的截面突变,使焊缝边缘与母材平滑过渡,焊缝过渡角≥ 135°。

图7 L485M钢级Φ914 mm×12.7 mm螺旋埋弧焊管内坡口试样形貌

3 结 论

(1)本研究中汇总的螺旋埋弧焊管导向弯曲试验开裂样本基本都发生在焊缝熔合线附近,熔合区晶粒粗大、组织性能不均匀是焊缝薄弱区域,也是应力集中最大的区域,易使熔合区发生开裂引起导向弯曲不合格。焊缝中的缺欠,在导向弯曲试验应力作用下极易造成应力集中导致试样开裂,开裂后裂纹沿熔合区和热影响区扩展就可能造成试样断裂。

(2)焊接接头在焊接热循环的作用下,各区域的组织和性能都发生了变化,热影响区出现软化现象,导致热影响区强度降低,成为焊接接头中最薄弱的环节,致使弯曲过程中塑性变形主要集中在热影响区,导致弯曲裂纹产生。

(3)焊缝与母材过渡角小、过渡过于尖锐,焊趾处会产生高的应力集中,焊趾处在拉伸受力过程中产生较大应力集中,加剧焊缝接头最薄弱的熔合区发生开裂。