氧化镓单晶在酸碱条件下的腐蚀坑形貌研究

高 崇,韦金汕,欧阳政,何敬晖,王增辉, 卜予哲,赛青林,7,赵 鹏

(1.北京中材人工晶体研究院有限公司,北京 100018;2.中材人工晶体研究院有限公司,北京 100018; 3.华南师范大学半导体科学与技术学院,广州 510631;4.杭州光学精密机械研究所,杭州 311421; 5.中材高新材料股份有限公司,北京 100102;6.中国科学院上海光学精密机械研究所,上海 201800; 7.中国科学院大学材料科学与光电技术学院,北京 100049)

0 引 言

Si单晶作为电子信息产业最主要的基础材料,其应用范围覆盖了95%以上的半导体器件,但在光电子和高频、高功率器件上的应用受到了本征性能的限制。以GaAs、InP为代表的化合物半导体材料的电子迁移率是Si的5~6倍,用其制作的器件具备Si器件不具有的光电、高频和高速性能,可以成为新一代通信材料。近几十年来,随着半导体技术的快速发展,芯片制造、应用技术以及器件结构得到不断优化,为了满足在小型化、高效率和高功率方面的需求,宽禁带半导体的研究成为近年来研究的热点。以SiC、GaN等材料为代表的宽禁带半导体材料在功率器件、光电器件等领域必将有着广阔的应用[1-2]。氧化镓晶体(β-Ga2O3)作为性能更加优异的超宽禁带半导体材料,具有禁带宽度大(4.9 eV)、击穿场强高(8 MV/cm)、巴利加优值大(3 444)和吸收截止边(260~280 nm)天然匹配日盲波段等优点[3-4],近年来受到了广泛关注,在功率二极管、功率晶体管以及光电器件领域有着巨大的应用前景[5-7]。

制备氧化镓单晶的主要方法有火焰法[8]、光浮区法[9-12]、提拉法[13-14]、布里奇曼法[15-17]和导模法[18-20]等。氧化镓材料虽然具有可用熔体法生长的优势,但因其具有生长温度高、高温下易挥发、分解等特点,高质量大尺寸单晶的制备也极其困难。目前,导模法是唯一可以生长出单晶尺寸超过4英寸(1英寸=2.54 cm)的方法。

氧化镓材料的外延方法主要有原子层沉积(atomic layer deposition, ALD)[21-23]、分子束外延(molecular beam epitaxy, MBE)[24-25]、脉冲激光沉积(pulsed laser precipitation, PLD)[26-27]、氢化物气相外延(hydride gas phase epitaxy, HVPE)[28]和金属有机化合物化学气相沉积(metal-organic chemical vapor deposition, MOCVD)[29-30]等。其中,HVPE、MBE和MOCVD是已知的三种最重要的生长方法,均可产生高质量的原子层控制外延层。HVPE的优势在于生长成本低,外延的尺寸较大;MBE的关键是依靠缓慢的生长速度使得外延薄膜以阶梯流动的方式生长;MOCVD则是将氧化镓通过载气流向高真空室,前驱体以阶梯流生长方式在加热的基底上发生化学反应,在基底上形成外延层。氧化镓同质外延对衬底的表面粗糙度要求较高,对氧化镓单晶衬底质量以及加工提出了很高的要求。

随着氧化镓单晶生长技术和外延技术的发展,高质量低缺陷氧化镓单晶成功应用在功率二极管和功率晶体管中。2012年,日本NICT的Sasaki等[25]在β-Ga2O3衬底上通过MBE同质外延氧化镓,研发出耐压超过1 kV,反向击穿电压超过100 V,导通电阻为 2 mΩ·cm2的肖特基二极管(Schottky barrier diode, SBD)。2019年,美国康奈尔大学的Li等[31]将氧化镓基SBD的击穿电压提高到了2.89 kV。2012年,NICT的Higashiwaki等[32]在β-Ga2O3衬底上通过MBE同质外延Sn-Ga2O3,研制出击穿电压超过250 V金属-氧化物半导体场效应晶体管(metal-oxide semiconductor field effect transistor, MOSFET)。2016年同在NICT的Wong等[33]将氧化镓基MOSFET的耐压提高到775 V。

本文使用导模法生长了高质量Sn掺杂的氧化镓单晶(β-Ga2O3),对氧化镓单晶进行加工制样,研究了氧化镓单晶在酸碱不同腐蚀条件下不同腐蚀坑的形貌的成因,便于更加详细了解氧化镓单晶的缺陷,对氧化镓晶体的生长、外延以及器件的制备都具有重大意义。

1 实 验

1.1 样品的制备——氧化镓单晶的生长

实验用到的氧化镓单晶是用导模法生长的(001)方向的晶体。原料采用氧化镓粉末(纯度99.999%,广东先导微电子科技有限公司),其中掺入0.1%的氧化锡(纯度99.999%,国药集团化学试剂有限公司),混料时间为24 h,在高温烧结炉中预烧结,烧结条件是1 450 ℃下保温8 h。晶体生长炉中气氛为50%的氩气、45%的二氧化碳和5%的氧气。籽晶方向为(001),晶体生长过程依次为下种、收颈、放肩、等径、晶体拉脱、退火,氧化镓单晶生长速度为15~28 mm/h。

1.2 样品的制备——氧化镓单晶样品的加工

1.2.1 晶体的内圆切割

本实验所用的氧化镓单晶为导模法生长的(001)方向的晶体,采用高压水射流技术[34-35]对其进行内圆切割。高压水射流技术主要是依靠增压设备从喷嘴中射出高能量的微细射流,射流中还加入了精细Al2O3磨料,磨料粒子和高能射流的混合形成固液两相的高能束流以便于切割氧化镓晶体这类脆性、易解理材料。

实验中喷嘴的孔径为0.1 mm,压力为350 MPa,磨料水射流速可达800 m/s,切割出的内圆圆弧表面无划痕、晶体无分层。

1.2.2 样品的减薄和抛光

内圆切割后接着要对样品进行减薄。采用北京特思迪半导体设备有限公司的型号为IVG-3030的双面研磨抛光机对样品进行研磨。实验分别用Z1#2000 SA152H和Z2 #12000 VP1的砂轮配合金刚石研磨液来进行减薄和抛光。

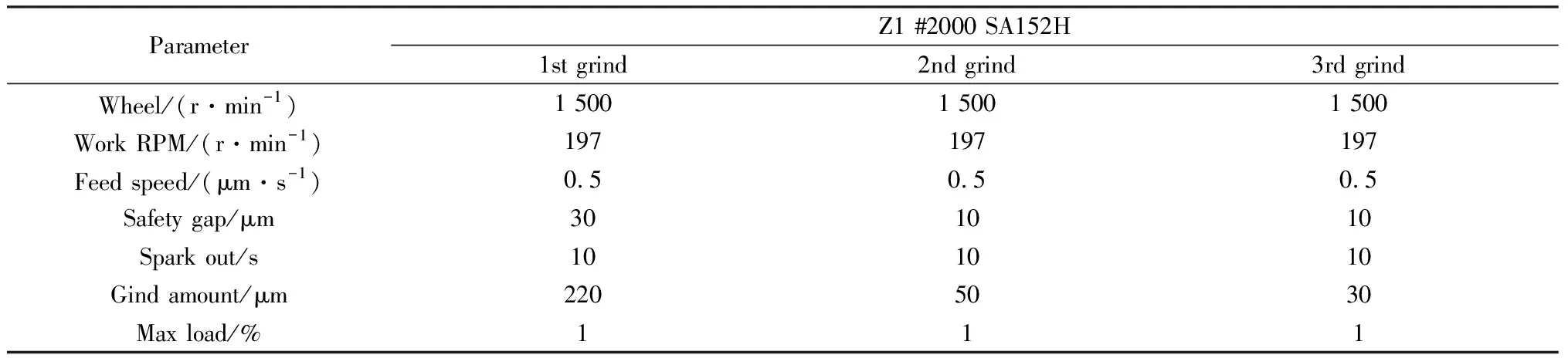

样品减薄实验用Z1 #2000 SA152H砂轮先后分3次进行接触式研磨,去除量在300 μm左右,研磨过程中并未发现崩边、翘曲、分层等现象,加工参数如表1所示。

表1 样品减薄实验的工艺参数Table 1 Process parameters of samples thinning experiment

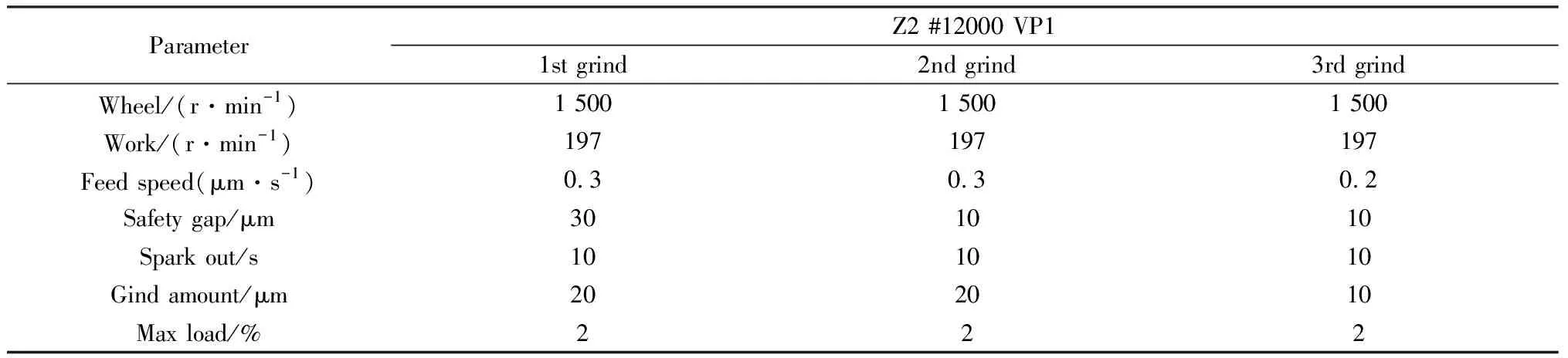

样品抛光实验用Z2 #12000 VP1砂轮进行精抛,依旧分3次进行接触式抛光负载,上升1%,去除量在50 μm左右,加工参数如表2所示。

表2 样品抛光实验的工艺参数Table 2 Process parameters of samples polishing experiment

1.3 样品在酸碱两种条件下的腐蚀

1.3.1 样品在酸性条件下的腐蚀

用经过以上加工条件的氧化镓样品进行磷酸腐蚀实验,将质量分数85%的分析纯磷酸加热到150 ℃,放入经过加工的氧化镓样品,在150 ℃条件下保温90 min,待冷却至室温时将样品取出。取出的样品再用乙醇和去离子水分别超声清洗10 min。待样品干燥后,使用激光共聚焦显微镜(LSM900laser confocalmicroscope,Carl Zeiss AG,Germany)观察腐蚀坑。

1.3.2 样品在碱性条件下的腐蚀

用经过以上加工条件的氧化镓样品进行碱腐蚀实验,碱质量配比为m(KOH)∶m(NaOH)=1.2∶1。先在石英烧杯中加热到400 ℃至熔融态,自然冷却至室温后再用油浴加热至200 ℃,放入经过加工的氧化镓样品,在200 ℃条件下腐蚀80 s,取出样品,再用乙醇和去离子水分别超声10 min。待样品干燥后,用激光共聚焦显微镜观察腐蚀坑。

2 结果与讨论

2.1 未经腐蚀的样品的XRD摇摆曲线测试

图1 未经过腐蚀的Sn-Ga2O3样品的XRD摇摆曲线Fig.1 XRD rocking curve of Sn-Ga2O3 samples without corrosion

对经过减薄和抛光、未经过酸碱腐蚀的Sn-Ga2O3样品进行XRD摇摆曲线测试,结果如图1所示,其XRD摇摆曲线半峰全宽(full width at half maximum, FWHM)为151.2″。目前公开报道的Novel Crystal Technology公司[20]导模法生长的未掺杂的氧化镓单晶的XRD摇摆曲线半峰全宽为17″。该样品中掺杂了Sn,半峰全宽还可以保持在151.2″,说明该样品具有较高的结晶质量。

2.2 样品加工后的TTV和表面粗糙度

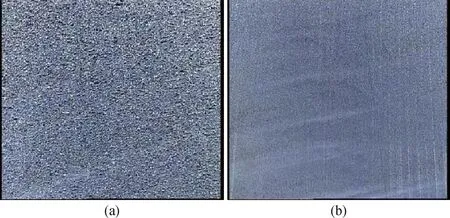

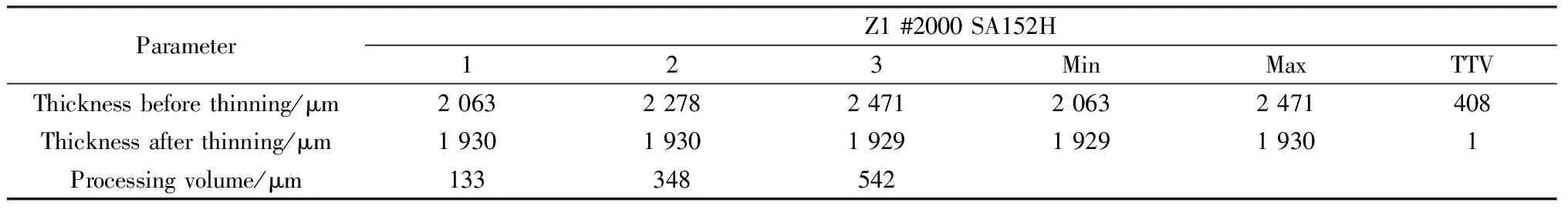

样品的总厚度偏差(TTV)用千分表测量,表面粗糙度用原子力显微镜(Park NX20,Bruker,Germany)进行测量。样品经过减薄和抛光后的表面形貌如图2所示,由表3和表4可见,减薄和抛光后的TTV分别为1和2 μm,说明加工工艺相对稳定,工艺参数设计相对合理。从图2(a)可以看出,减薄后样品表面存在明显的损伤层,图2(b)可以看出,抛光后样品表面破损程度明显降低,平整度增高。由表5可知,样品经过抛光后的表面粗糙度平均值为14 nm,最小值为11 nm,勉强可以满足外延对衬底的需求,抛光工艺有待进一步优化。

图2 减薄后(a)和抛光后(b)样品的表面形貌Fig.2 Surface morphology of samples after thining (a) and polishing (b)

表3 样品减薄前后的总厚度偏差Table 3 TTV of samples before and after thinning

表4 样品抛光前后的总厚度偏差Table 4 TTV of samples before and after polishing

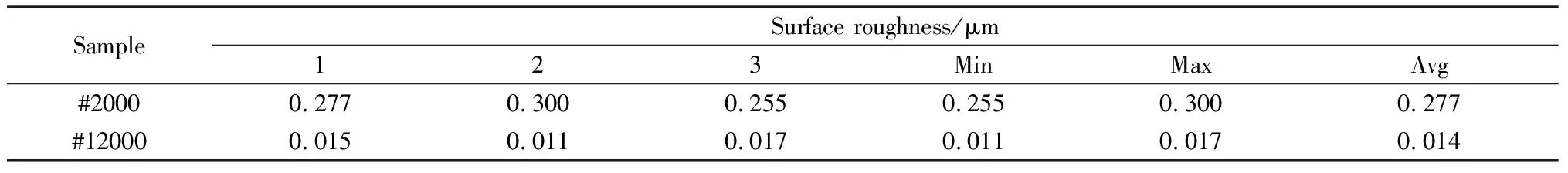

表5 样品减薄和抛光后的表面粗糙度Table 5 Surface roughness of samples after thinning and polishing

2.3 酸碱腐蚀条件下样品的XRD摇摆曲线测试

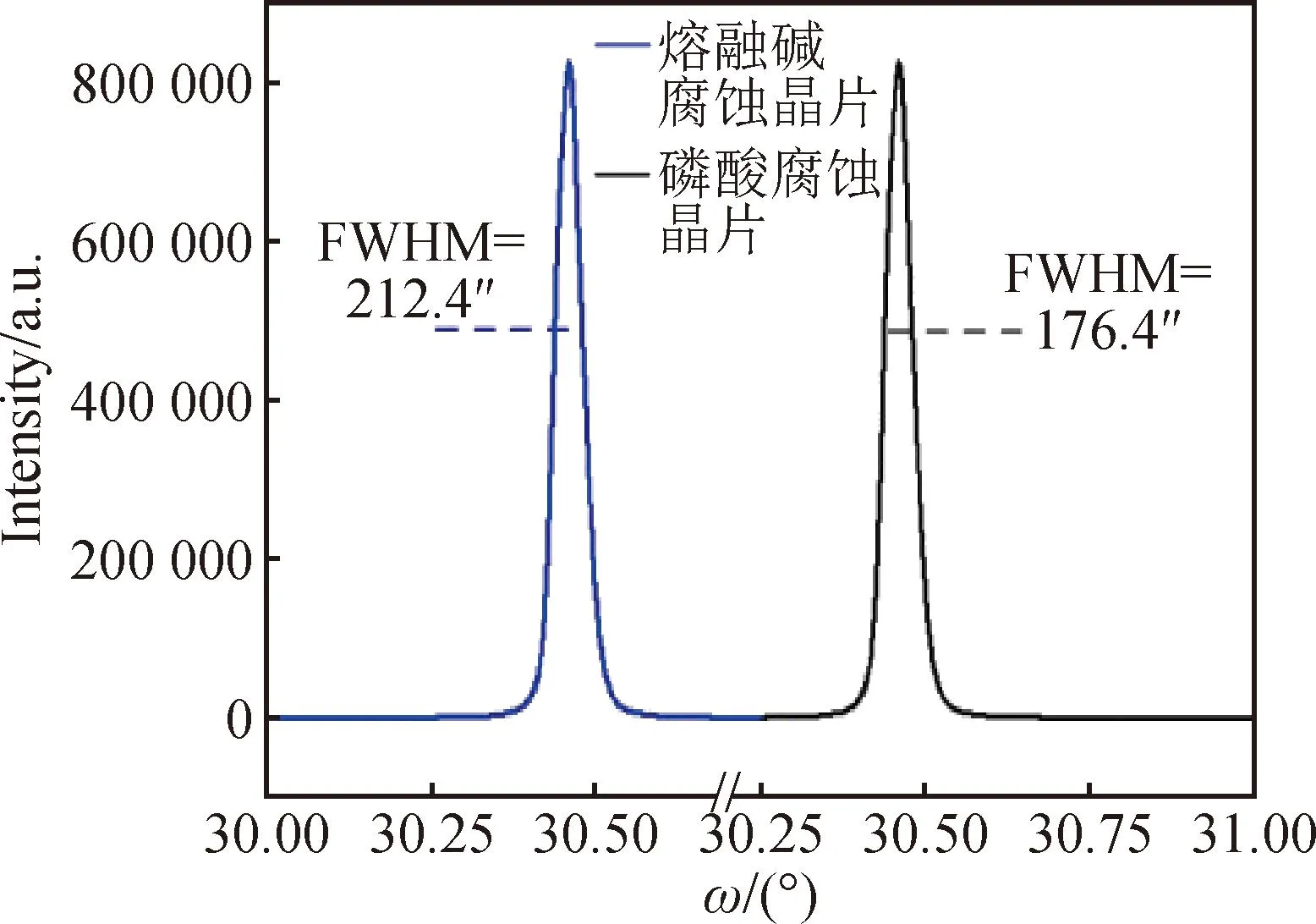

对同一块氧化镓单晶在相同条件下加工出的多个样品进行酸碱腐蚀后的XRD摇摆曲线如图所示。图3中磷酸刻蚀的Sn-Ga2O3样品和熔融碱腐蚀的Sn-Ga2O3样品的XRD摇摆曲线半峰全宽分别为176.4″和212.4″。相较于未腐蚀前氧化镓衬底的XRD摇摆曲线半峰全宽(151.2″),酸碱条件腐蚀后的半峰全宽都相对变宽,变化量不大,衬底表面并未产生化学键的变化,半峰全宽宽化是由腐蚀造成的缺陷和应力引起的。忽略衬底的微小加工差异,氧化镓单晶表面的缺陷在碱性条件下的反应更为强烈,碱性条件下的腐蚀坑密度要大于酸性条件下的腐蚀坑密度,通过共聚焦显微镜观察和计算出氧化镓单晶酸、碱条件下的腐蚀坑密度分别为9.01×104和9.42×104cm-2,碱性腐蚀造成的晶体缺陷要相对大一些。

2.4 样品在酸性条件下的腐蚀形貌

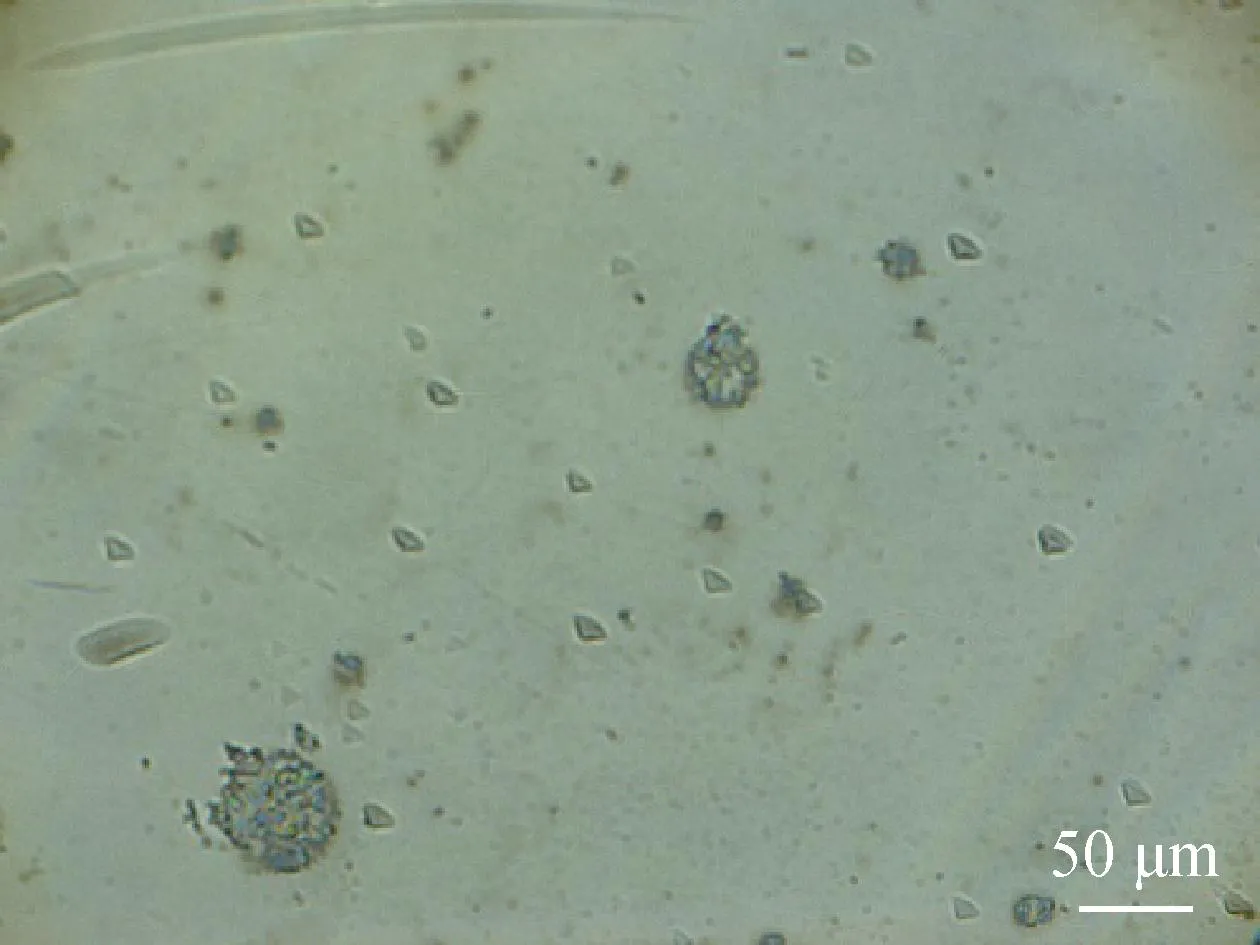

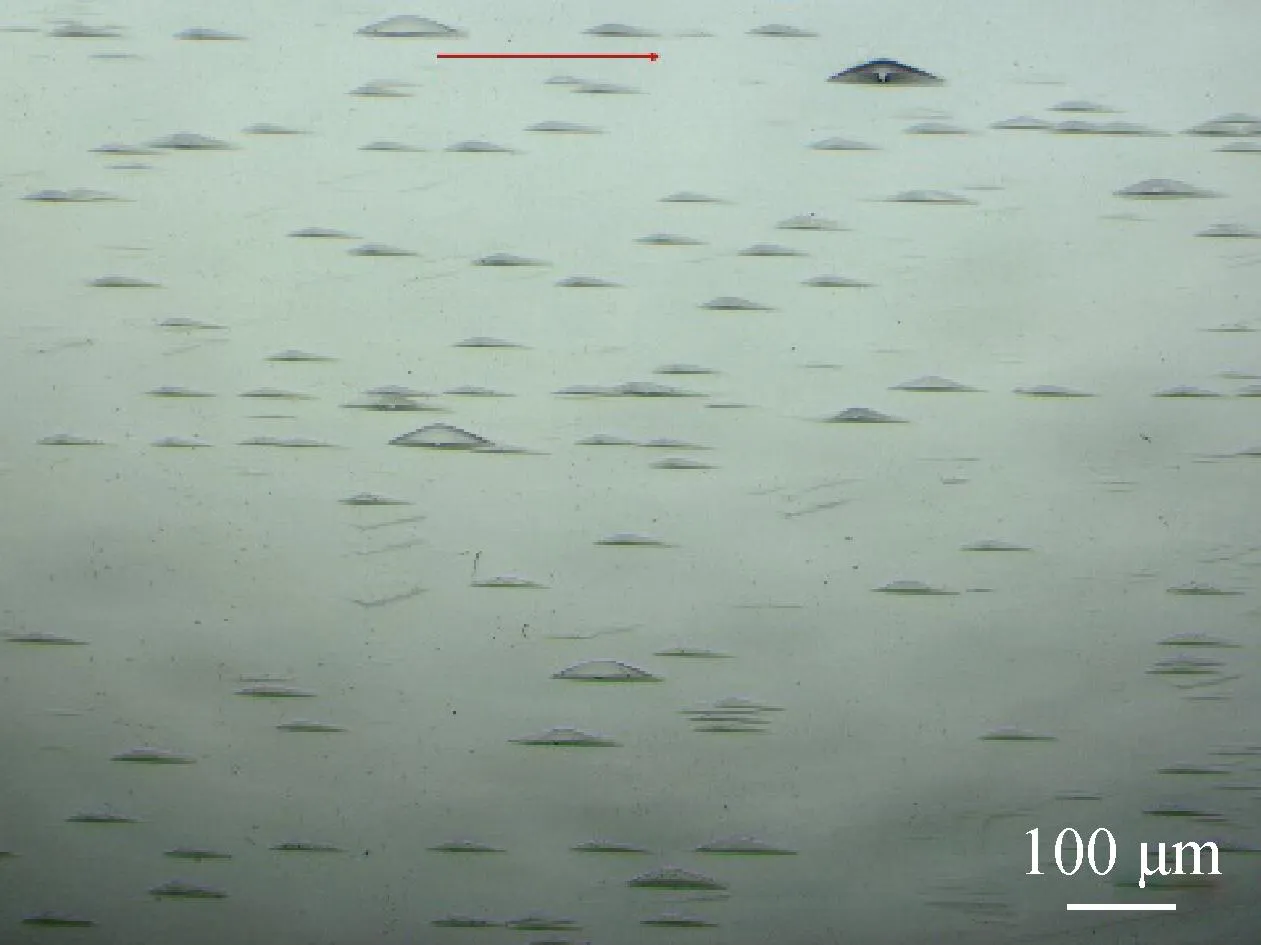

通过激光共聚焦显微镜对酸性条件下腐蚀的(001)面晶体进行初步观测,放大倍数取1 100倍,如图4所示,晶体表面可以观测到腐蚀坑。通过计算,腐蚀坑的密度为9.01×104cm-2。为进一步观察形貌,继续增加放大倍数进行观测。

图3 酸碱腐蚀条件下的Sn-Ga2O3样品的XRD摇摆曲线Fig.3 XRD rocking curves of Sn-Ga2O3 samples under acid-base and alkaline-base corrosion conditions

图4 酸性条件下的Sn-Ga2O3样品放大1 100倍时的 表面形貌Fig.4 Surface morphology of Sn-Ga2O3 samples under acid-base conditions at 1 100 magnification

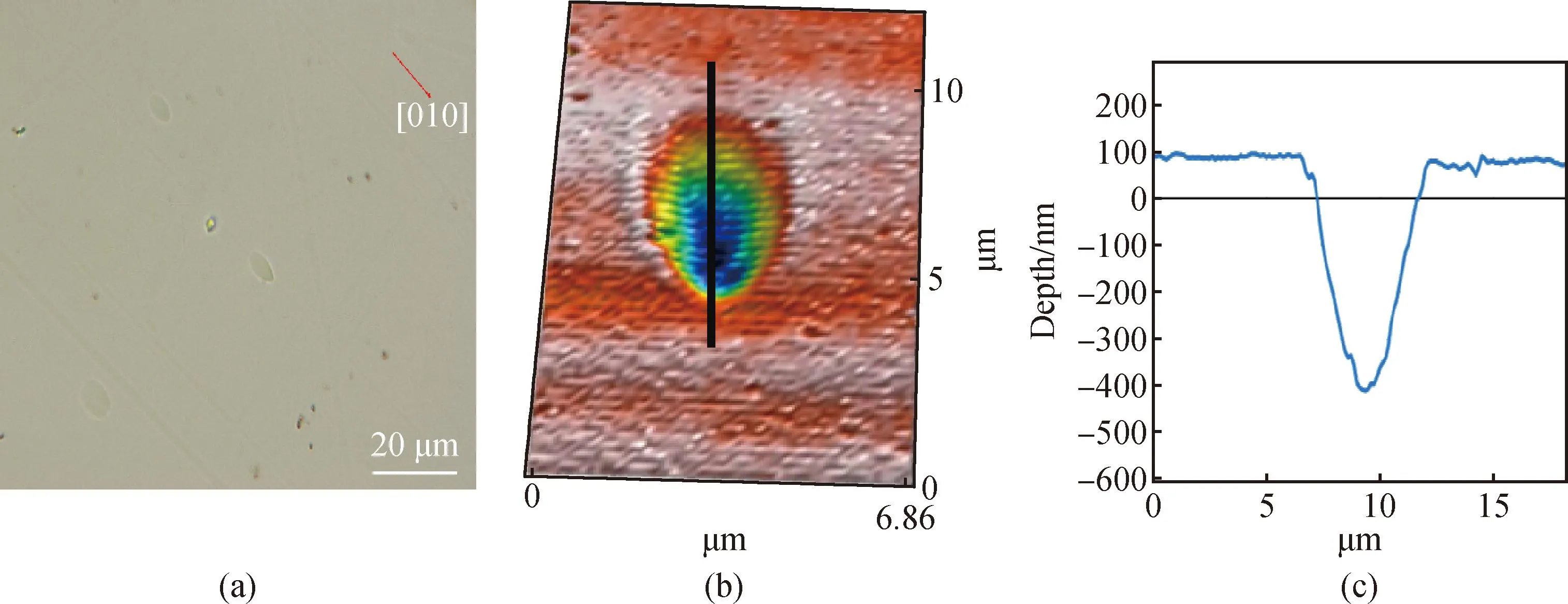

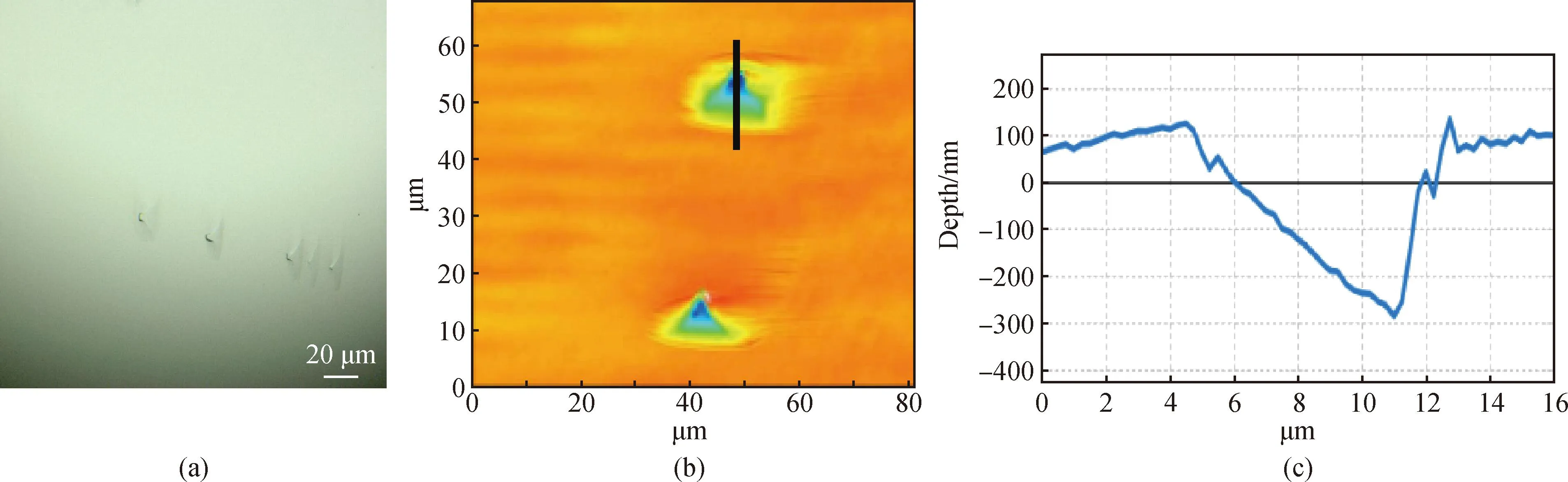

图5 样品中“子弹头”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.5 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “bullet head” shape corrosion pits in the sample

激光共聚焦显微镜放大倍数加大到2 750倍时,观测到酸性条件下晶体表面有3种不同形貌的腐蚀坑。图5和图6为观察到的酸性条件下腐蚀的典型的腐蚀坑形貌。图5中的腐蚀坑形貌为“子弹头”形状,与Ohba等[36]和Li等[37]报道的腐蚀形貌相似。截取到腐蚀坑的长度5 μm,深度500 nm,这些腐蚀坑随机分布,但它们都沿着统一的方向。形成这种腐蚀坑的原因可能是由于其核心位错。图6中的腐蚀坑形貌为“三角形”形状,与Mu等[38]和Kasu等[39]报道的腐蚀坑形貌相似。截取到腐蚀坑的长度6 μm,深度500 nm,这些腐蚀坑也是随机分布沿着统一方向分布。腐蚀坑内有核心,腐蚀坑形貌是由核心位错造成的。造成这两种典型腐蚀坑形貌的差异是由于氧化镓单晶的各向异性。

图6 样品中 “三角形”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.6 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “triangle” shape corrosion pits in the sample

图7中的腐蚀坑形貌为“弯刀尖”形状,截取到腐蚀坑的长度57 μm,深度150 nm,这些腐蚀坑并没有沿着统一的方向分布,通常晶体表面有微划痕时会形成这种腐蚀坑,判断这种“弯刀尖”形状的腐蚀坑是由加工引起的。

图7 样品中观察到“弯刀尖”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.7 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “curved blade tip” shape corrosion pits in the sample

2.5 样品在碱性条件下的腐蚀形貌

通过激光共聚焦显微镜对碱性条件下腐蚀的(001)面晶体进行初步观测,放大倍数取550倍,如图8所示,晶体表面观测到腐蚀坑。通过计算,腐蚀坑的密度为9.42×104cm-2。为进一步观察形貌,继续增大加大放大倍数进行观测。

图8 碱性条件下的Sn-Ga2O3样品放大550倍时的表面形貌Fig.8 Surface morphology of Sn-Ga2O3 samples under alkaline-base conditions at 550 magnification

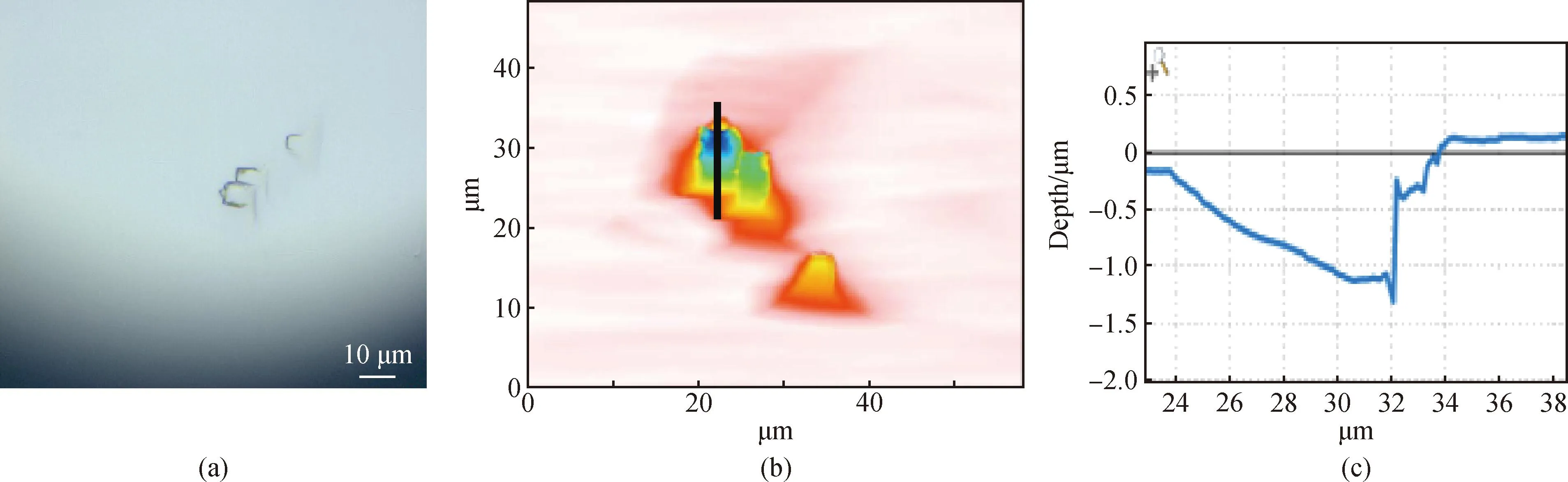

激光共聚焦显微镜放大倍数加大到2 750倍时,观测到碱性条件下晶体表面有4种不同形貌的腐蚀坑。图9为观察到的碱性条件下的一种“炮弹型”腐蚀坑形貌,腐蚀坑排布随机并沿着同一方向分布。截取到腐蚀坑长度8 μm,深度400 nm,具有核心位错,腐蚀坑形貌是由核心位错造成的。图10和图11为观察到的“凹坑型”和“贝壳形”的腐蚀坑形貌,截取到的腐蚀坑长度分别为7和18 μm,深度分别为1.5 μm和300 nm,这两种形貌的动态模式图中均未观测到有核心,结合Ogawa等[40]的报道,推测这两种腐蚀坑形貌是由面缺陷引起的。

图9 样品中“炮弹型”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.9 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “canconball” shape corrosion pits in the sample

图10 样品中“凹坑型”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.10 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “concave” shape corrosion pits in the sample

图11 样品中“贝壳形”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.11 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “shell” shape corrosion pits in the sample

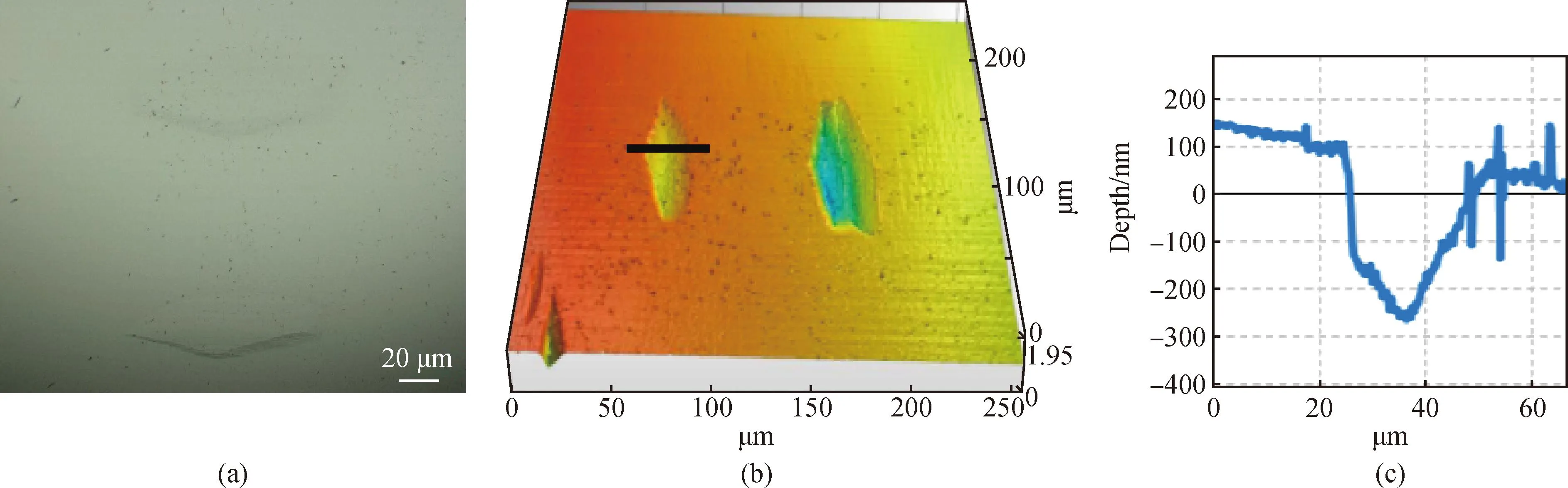

图12中的腐蚀坑形貌为“长条”形状,截取到腐蚀坑的长度12 μm、深度700 nm,这些腐蚀坑并没有沿着统一的方向分布,而且并没有发现腐蚀核心,这种腐蚀坑大多是由表面形态造成,也就是说这种“长条”形状的腐蚀坑是由加工引起的。

图12 样品中“长条”形状腐蚀坑部分的晶体表面形貌(a)、腐蚀坑形貌(b)和腐蚀坑深度(c)Fig.12 Crystal surface morphology (a), corrosion pit morphology (b) and corrosion pit depth (c) of “long strip” shape corrosion pits in the sample

2.6 不同腐蚀坑形貌的讨论

通过对酸碱条件下的氧化镓单晶的腐蚀共观测到7种不同的腐蚀坑形貌。酸性条件下的腐蚀坑形貌有“子弹头”“三角形”和“弯刀尖”形状,碱性条件下的腐蚀坑形貌有“炮弹型”“凹坑型”“贝壳形”和“长条”形状。其中,由核心位错的点缺陷造成的腐蚀坑不同形貌有“子弹头”“三角形”和“炮弹型”形状;由面缺陷造成的腐蚀坑不同形貌有“凹坑型”和“贝壳形”形状;由加工缺陷引起的腐蚀坑形貌有“弯刀尖”和“长条”形状。

酸碱各自条件下氧化镓单晶表面的缺陷不同,有点缺陷、面缺陷以及加工缺陷,造成的腐蚀坑形貌存在差别。酸性条件下点缺陷造成的“子弹头”和“三角形”腐蚀坑形貌,因氧化镓单晶的各向异性,可以推测晶体中有两种不同类型的点缺陷。氧化镓单晶表面酸碱条件下对H+和OH-的反应速率不同,也会有选择性腐蚀的情况发生,碱性条件下,造成“炮弹型”腐蚀坑形貌的点缺陷无法确定是否与造成“子弹头”和“三角形”腐蚀坑形貌的点缺陷属于同种类型,判断氧化镓单晶中至少存在两种点缺陷。碱性条件下观测到面缺陷造成的“凹坑型”和“贝壳形”腐蚀坑形貌,酸性条件下并没有观测到面缺陷造成的腐蚀坑,这是由于氧化镓单晶在碱性条件下的反应更为强烈,酸性条件下的面缺陷处腐蚀的量不足以观测到腐蚀坑,判断实验中氧化镓单晶中存在两种面缺陷。加工造成的缺陷是可以减少甚至避免的,酸碱条件下都观测到了加工缺陷造成的腐蚀坑,加工工艺还有待进一步提升。本文酸碱条件下对氧化镓单晶的腐蚀实验相互补充和完善了腐蚀坑形貌的类型,对研究氧化镓晶体生长中的缺陷以及加工工艺具有重要意义。

3 结 论

高压水射流技术切割内圆配合减薄抛光工艺可以将氧化镓晶体的表面粗糙度加工到11 nm。氧化镓晶体在酸碱不同条件下的腐蚀坑密度分别为9.01×104和9.42×104cm-2。使用激光共聚焦显微镜观察到氧化镓单晶的7种不同腐蚀坑形貌可以归为3类,由核心位错造成“子弹头”形状、“三角形”形状和“炮弹型”形状的腐蚀坑形貌,由面缺陷造成的“凹坑型”形状和“贝壳形”形状腐蚀坑形貌,以及加工缺陷造成的“弯刀型”形状和“长条”形状的腐蚀坑形貌。

通过对氧化镓单晶腐蚀坑形貌的分析,不仅可以进一步了解氧化镓单晶的晶体缺陷,对氧化镓晶体的生长机理具有重大意义,还可以反映出氧化镓晶体加工的表面粗糙度的问题。高质量的氧化镓单晶生长和加工时的低表面粗糙度可保证高质量氧化镓外延和高质量氧化镓器件制备。