石英管加热器技术在挤塑机加热系统中的应用分析

张志方, 夏世文

(1.金杯电工股份有限公司, 长沙 410205;2.武汉第二电线电缆有限公司, 武汉 430000)

0 引言

塑料机械发展至今,已经达到具有一定规模的高精度、高技术的阶段。 其中,加热系统也经过几个发展历程,包括液体加热方法、电阻加热法、石英加热法、电磁加热法[1],多用于挤塑机和挤出机。 挤塑机主机主要由挤出系统、传动系统、加热系统和机身组成,其原理是塑料通过加热系统加热熔融,再通过挤出系统塑化成均匀的熔体,并在压力下被螺杆连续定压、定量、定温地挤出机头。 要实现塑料的成型挤出,关键部分为挤压系统和加热系统。 一方面,加热系统中加热温度的平稳性等方面对塑料制品的质量起到关键性作用[2-3];另一方面,挤塑机设备的电能耗成本在企业整体成本中占相当的比例,而传动系统中的主电机与加热系统输入能量占挤塑机设备能耗比为91.63%[4]。 因此,企业需要根据自身情况,并结合当前节能低碳、绿色制造的环境,探索新型加热技术,制造出更节能环保的绿色产品,同时降低企业整体的能耗与成本。

本工作对φ150 型挤塑机(SJ-150 单螺杆结构)、φ120 型挤塑机(SJ-120 单螺杆结构)及φ90 型挤塑机(SJ-90 单螺杆结构)主机加热系统进行改造,将现有铸铝加热器替换成石英管加热器,并对其改造后的应用效果进行分析、研究。 通过统计设备运行12 个月每月的耗电,分析对比了3 种挤塑机型改造前后在升温过程中主机加热部分功率的变化和差异,验证了石英管加热器在挤塑机加热系统中的可行性。

1 铸铝加热器技术

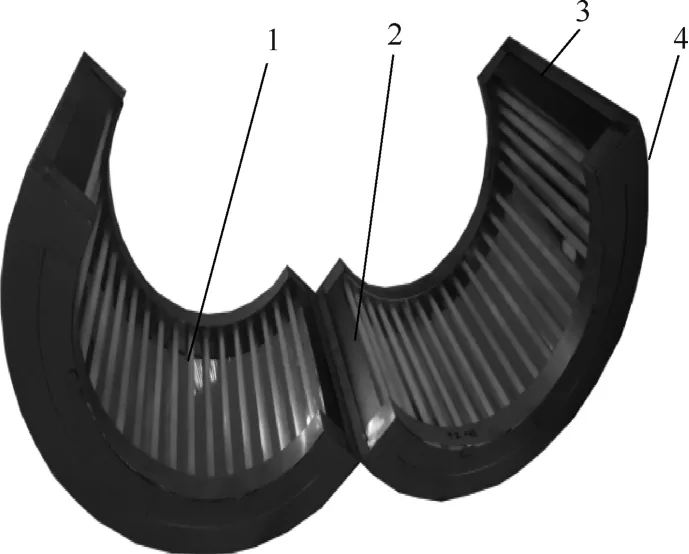

目前,挤塑机的加热系统常采用的加热技术是铸铝加热器,铸铝加热器结构示意图见图1。

铸铝加热器是将电阻丝装于金属管中,并填进氧化镁粉之类的绝缘材料,然后将此金属管铸于铝合金中。 该铸铝加热器是经改进后的电阻加热器,相较于旧式电阻加热器,既保持了体积小、加热温度较高及装设简单的优点,又省去云母片,降低了加热器的成本。 铸铝加热器的最高加热温度一般为350 ~370 ℃。 此外,由于电阻丝装于加热金属管内密实的氧化镁粉中,具有防氧化、防潮、防震和防爆等性能,提高了加热器的使用寿命和传热效果。

但是,铸铝加热器所需功率大,外部无保温结构,导致热量损失较大,降低了最终的加热效率,需要消耗更多的能源与成本以保障持续的生产。 研究表明,铸铝加热器的热效率只有32%,其余68% 的热能损耗会扩散到空气中, 使外壳温度大于200 ℃[5],既不符合当前低碳节能、绿色环保及高质量发展的理念,也不符合降本增效和可持续发展的要求。

2 石英管加热器技术

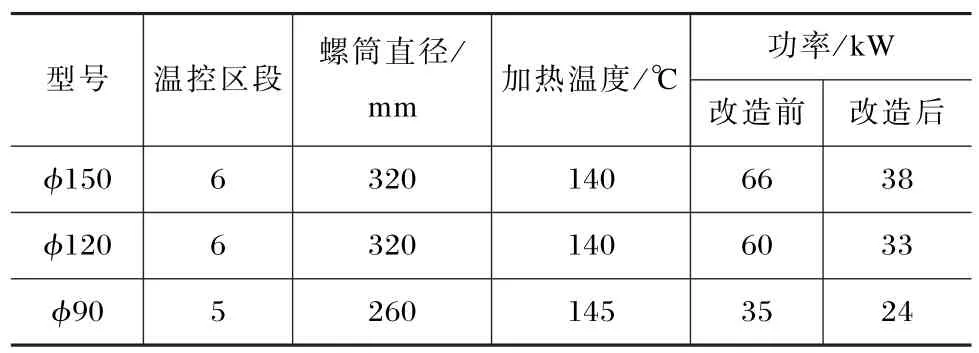

石英管加热器结构从内至外依次为石英管发热层、反射层、保温层和外壳,结构示意图见图2。

图2 石英管加热器结构示意图

石英管加热器的加热原理是将通电的电阻丝穿入石英玻璃管中,石英玻璃管能够反射电阻丝产生的热能和光能。 安装时,石英玻璃管贴近机筒的一面,不仅能够直接传导热光能量,通过反射作用将热量辐射到机筒面,还能够有效防止热量流失,不需要在加热外侧和端面添加具有反光功能的保温材料进行保温[6]。 石英管加热器体积较小,质量较轻,装卸方便,加热效率高,且维护简单,但成本与铸铝加热器相当[4]。 故障时,一般只是单根石英加热管损坏,直接替换即可。

3 改造应用与效果对比

3.1 技术参数对比

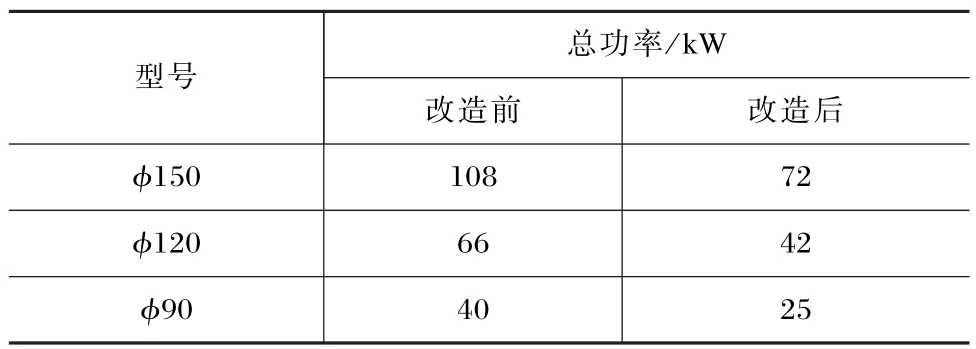

本工作对φ150 型、φ120 型、φ90 型挤塑机进行了主机加热部分的改造,将铸铝加热器替换为石英管加热器。 技术改造后,通过石英加热系统对螺筒内的原料进行加热,预热90 min。 各挤塑机具体技术参数见表1。

表1 3 种挤塑机的技术参数

由表1 可知,φ150 型挤塑机在升温过程中主机加热部分功率最高为66 kW;改造后,升温过程中主机加热部分功率最高为38 kW,改造后节电率为42%。φ120 型挤塑机在升温过程中主机加热部分功率最高为60 kW;改造后,升温过程中主机加热部分最高功率为33 kW,改造后节电率为45%。φ90型挤塑机在升温过程中主机加热部分功率最高为35 kW;改造后,升温过程中主机加热部分功率最高为24 kW,改造后节电率为32%。

3.2 功率对比

挤塑机加热系统主要通过电加热块加热,其包括电热丝、正温度系数热敏电阻、电磁铁、铁板、弹性件、正接电板和负接电板。 正接电板和负接电板串联,正温度系数热敏电阻和电磁铁串联;电热丝和正温度系数热敏电阻位于挤塑机料筒的空腔内,正温度系数热敏电阻的居里温度为预设温度;电磁铁与铁板相对设置,空腔内的温度低于居里温度时,电磁铁通电对铁板施加磁性吸附力,铁板与正接电板、负接电板相抵,电热丝工作。 空腔内的温度高于居里温度时,铁板在弹性件作用下与正接电板、负接电板分离,电热丝断电停止工作,避免了加热温度出现较大幅度的变化,使得加热温度恒定在预设温度左右。改造后,在保持温控区段一致的情况下,选用单块功率小的加热块,以此来控制总功率。 改造前后主机部分的加热总功率对比见表2。

表2 改造前后主机部分加热总功率对比

由表2 可知,改造前φ150 型、φ120 型、φ90 型挤塑机主机部分的总加热功率分别为108,66,40 kW,改造后分别为72,42,25 kW。 由此得知,3 种机型挤塑机改造后主机部分的加热总功率均明显低于改造前。

3.2.1 能耗分析

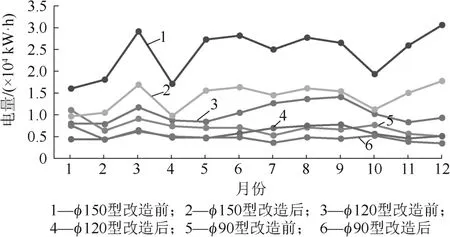

挤塑机加热系统改造后,投入生产使用,记录φ150 型、φ120 型、φ90 型挤塑机设备运行12 个月的用电量数据,并与改造前挤塑机设备的用电量对比,对比结果见图3。

图3 改造前后设备用电量对比

由图3 可知,φ150 型挤塑机主机加热部分在改造前每年总的耗电量为290 837 kW·h;改造后的耗电量为168 587 kW·h,节约电量为122 250 kW·h;φ120 型挤塑机主机加热部分在改造前的每年总耗电量为 123 210 kW·h, 改造后的耗电量为67 765 kW·h,节约电量55 445 kW·h;φ90 型挤塑机主机加热部分在改造前每年总的耗电量为85 335 kW·h,改造后的耗电量为58 029 kW·h,节约电量为27 306 kW·h。由此可知,3 种机型挤塑机改造后主机部分每年总的耗电量均明显低于改造前,可有效降低能耗。

3.2.2 经济效益分析

改造后的φ150 型、φ120 型、φ90 型挤塑机全年节约电量分别为122 250,55 445,27 306 kW·h。改造前后全年总能耗对比见表3。

由表3 可知,改造后的φ150 型、φ120 型、φ90型挤塑机全年共计节约电量为205 001 kW·h,按照现在用电单价计算,全年可节约14.4 万元。 同时,一整年石英管加热器运行情况良好,未出现内部石英加热管损坏的情况。

4 结束语

本工作对φ150 型、φ120 型及φ90 型3 台挤塑机的加热系统进行改造,将传统的铸铝加热器替换为石英管加热器,并经实际生产验证,其节电率分别达到42%,45%,32%,证明了石英管加热器具有较高的节能效果和经济效益,具有较好的推广价值,可供国内同行借鉴。